Ce soir j'ai tourné les tubes filetés pour mon BK14. Diamètre extérieur 6.4 mm, longueur 7.8 mm, filetage M4. Le tout dans une seule pièce de laiton (facilité d'usinage avec mon pauv' tour d'un demi cheval et anticorrosion) tronçonnée à la toute fin.

J'ai dressé la face, charioté le cylindre à 6.40, percé à 3.3, taraudé à M4 et tronçonné deux fois à 7.80.

Mais le tour m'a encore joué des tours à sa façon. Une erreur de ma part, des réglages à peaufiner (orientation parallèle à l'axe Z du chariot longitudinal sur le trainard) mais surtout axe de la contre-poupée mobile impossible à aligner. A chaque changement d'outil, (foret à centrer, foret, tarauds...) je "perdais" l'axe. M'enfin en serrant les rattrapages de jeu, avec de la patience, j'ai fini par y arriver à peu près. Les tubes font en réalité 6,35..6,38 mm de diamètre, 8.30 mm (?) de long et le taraudage n'est pas tout à fait centré surtout en bout de pièce (trou "coulé").

Voilà le résultat. D'abord avec des vis cruci, mais bientôt avec des FHC inox qu'il faut encore raccourcir.

22-SEP-2011

Aujourd'hui j'ai poncé tous les congés des plaquettes pour leur donner un aspect moins carré. D'abord avec le combiné. Quelques mots à son sujet. La ponceuse à bande est un outil formidable pour le loisir créatif. Ce combiné Peugeot chinois n'a pas encore montré de réel point noir. Le moteur est silencieux (c'est l'aspirateur qui ne l'est pas!) et l'aspiration est très efficace. C'était un achat judicieux qui procure un réel plaisir et du confort.

J'ai fini avec un peu de papier de verre sur une cale, puis à la main. J'ai aussi arrondi le passage de la dragonne, d'abord avec la Dremel et une petite meule à grains plus ou moins conique, puis au papier à la main. J'ai dû aussi raccourcir un peu les vis cruci M4-7 à environ 6 mm. On place un écrou dessus à 1 mm de l'extrémité et on lime/ponce (avec le combiné!) jusqu'à l'écrou. Puis en dévissant l'écrou, celui-ci redresse une éventuelle bavure dans l'entrée du filet.

Le passage dragonne est plus petit que sur le manche car sinon il ne resterait pas assez de matière

au bout de la plaquette (fragilité éventuelle). Poids avec manche 96 g (nu 72 g).

En toute objectivité, le grip est excellent, le confort aussi. Les plaquettes sont environ 0.25 mm en

retrait du bord du manche. Je l'ai fait volontairement pour l'esthétique. 0.5 mm serait peut-être mieux.

Mais quelque chose ne va pas: visuellement le manche semble bien trop petit par rapport à la lame.

Ça n'a pas l'air équilibré comme dessin. Il aurait peut-être fallu prolonger les plaquettes de 10 mm

vers la pointe ou alors les réduire façon Izula pour redonner de la "beauté" sous forme de "contraste"

visuel. Bref je ne suis pas satisfait esthétiquement. C'est dommage après tout ce travail.

24-SEP-2011:

Jeu à domicile, la Chine contre l’artisanat 1:0

A son retour de vacances en Espagne mon frère est passé par Thiers et sa région. Il m’en a ramené un petit pliant, à friction, avec ressort, manche en bois et une mitre acier. Ce type s’appelle l’Alsace, l’Alsacien ou le Massu selon mes recherches.

Il l’a acheté chez un artisan coutelier, reconnu et qui serait un personnage haut en couleur. Tant mieux. Notre sympathique bonhomme a même un joli site Internet. Ses créations sont sympa, parfois inventives et bien léchées. Les prix commencent à 120 EUR environ.

Mais mon couteau est plutôt un entrée de gamme. Après torture, mon frère m’a avoué l’avoir payé environ 20 EUR. Contrairement à moi, mon frère n’est pas radin mais musicien chômiste de son état, il ne le chie pas le pognon. Personne ne lui en veut pour autant. Un jour je vous donnerai un lien vers sa page myspace. Je le trouve doué avec sa guitare mais il faut l’observer en secret. En public, j’ai l’impression qu’il perd un peu ses moyens. Mais il s’entraine et je sais que cela va finir par payer. Mais nous parlions de couteau...

Hier soir je l’ai examiné de près pour la première fois, ce couteau. Ma critique va être féroce et je m’en veux. Du coup je préfère ne pas citer de nom. Ce Type ne mérite sans doute pas ma vérité crue. Je suppose que ce couteau existe parce qu’il faut un produit d’entrée de gamme pour une certaine clientèle. Je pense sincèrement que ses créations "normales" font certainement honneur à sa réputation.

La conclusion est que si on veut aller se battre contre la Chine il ne faut pas aller sur leur terrain mais faire en sorte qu’eux ne puissent venir sur le vôtre. En clair, à faire du bas de gamme nos Tinois sont les meilleurs. Pour qu’un Français tire les prix vers le bas en faisant tout dans notre beau pays, il faut

- Des matières bon marché (acier carbone type XC75, bois de rose)

- Le moins de main d’œuvre possible et s’il y en a, que ce soit l’apprenti avec max 1 minute par couteau

- Le plus de choses réalisées par de l’outillage avec du "rendement".

Le couteau en soi

Livré avec une petite housse bas de gamme, mais l’attention est charmante. Acier au carbone pour la lame, le ressort et la mitre. Ça rouille. Neuf mon exemplaire a des traces de corrosion au dos de la lame. Comment voulez-vous appâter le client avec ça? Vous regardez les femmes moches dans la rue vous? La lame n’est pas droite. Les émoutures ne sont pas dans l’axe de la lame et ne semblent pas avoir le même angle. Comme si elles avaient été faites à main levée. Bizarre. Je suis pourtant sûr que le brut de la lame est découpé dans une bande d’acier. Pour le façonnage je m’attendrai à un petit montage fixe qui va et vient devant une meule. Celui-ci doit être géométriquement complètement déréglé.

Pour les traitements thermiques, le prix est bas tant qu’on peut mettre des centaines de lames dans les mêmes fours et bains. Je ne vois aucun problème de ce côté sur le couteau. Après il faut encore polir les lames et finalement les affûter. Mon exemplaire est incapable de couper du papier. La loupe révèle un tranchant avec une largeur très irrégulière et un état de surface très rugueux.

Au niveau du pivot il y a beaucoup trop de jeu. La forme du manche est bien ajustée aux platines mais tous les arrondis ont des "méplats" un peu partout. Il manque soit le coup de main ou le temps. Je ne voudrai pas que ce couteau porte mon nom sur la lame.

C’est le plus mauvais de tous mes couteaux. Même le truc de Taiwan à pompe arrière et lame inox de ma caisse de chantier du bâtiment est mieux: il n’est battu que pour le manche. Son acier, sa mécanique, son affûtage d’origine sont de loin meilleurs. Quand on voit ce qu’on a chez Opinel mais surtout chez SRM pour 10 à 12 EUR port compris par le Net en provenance de Chine (lame inox milieu de gamme sans défaut et très bien affûtée d’origine, cran d’arrêt par platine bloquante, pivot réglable avec rondelles laiton et Téflon, entièrement démontable, manche toute matière très bien ajusté, clip, passage dragonne) et grâce à un cour du dollar avantageux, on se dit qu’il vaut mieux ne pas faire d’entrée de gamme en Europe et sous son nom au risque de voir juger le reste de sa production à l’aune de ce produit. La conséquence c’est que cela risque de faire hésiter une clientèle qui se sentirait des envies de montée en gamme.

Je m’en veux de ce jugement sévère mais c’est la vérité. T’es qu’un salaud i4. J’avoue également que si je faisais ce couteau moi-même, le résultat serait sans doute bien pire! Par contre je ne vais pas le jeter avec l’eau du bain. Je vais refaire l’affûtage avec mon support pour donner un angle correct et constant, puis aller jusqu’au tranchant rasoir poli miroir et ça fera un très bon outil pour ouvrir cet hiver les sacs de granulés (65 !) de mon futur poêle du même tonneau.

Addendum du 26-SEP-2011: j'ai affûté le couteau à environ 22°. Coticule et cuir, bref la totale avec le poli miroir. Pourtant il y a encore des refus de coupe par endroit sur le tranchant. La loupe révèle la cause. Par endroit sur le fil, il manque de la matière. C'est comme si de temps en temps un gros grain d'acier s'en allait lors de l'affûtage. Le traitement thermique semble mal maitrisé. Il a laissé de gros grains se former alors que son but est justement d'affiner le grain. Cette lame est restée trop longtemps à haute température avant la trempe.

26-SEP-2011

Au boulot j'ai pu trouver des vis FHC M4-10-10.9 brunies. Un collègue m'a suggéré que des vis noires seraient peut-être plus esthétiques sur le BK14. Il a juste fallu les raccourcir.

Le noir des vis rappelle le revêtement de la lame.

Sinon je me suis également aperçu que les plaquettes glissent un peu latéralement sur le manche malgré le serrage énergique. J'ai donc décidé d'ajouter des petits rebords de centrage et de maintien au dos des plaquettes, comme sur l'Izula. Décidément il est parfait ce produit. J'ai enduit l'intérieur du manche de vaseline tout en plaquant une plaquette. Puis j'ai "coulé" un peu de résine époxy (souvent baptisée "Araldite"; c'est comme Frigidaire) par endroits. J'espère réussir un démoulage facile demain.

Maintien par une pince. J'ai placé la colle avec une allumette.

A son retour de vacances en Espagne mon frère est passé par Thiers et sa région. Il m’en a ramené un petit pliant, à friction, avec ressort, manche en bois et une mitre acier. Ce type s’appelle l’Alsace, l’Alsacien ou le Massu selon mes recherches.

Il l’a acheté chez un artisan coutelier, reconnu et qui serait un personnage haut en couleur. Tant mieux. Notre sympathique bonhomme a même un joli site Internet. Ses créations sont sympa, parfois inventives et bien léchées. Les prix commencent à 120 EUR environ.

Mais mon couteau est plutôt un entrée de gamme. Après torture, mon frère m’a avoué l’avoir payé environ 20 EUR. Contrairement à moi, mon frère n’est pas radin mais musicien chômiste de son état, il ne le chie pas le pognon. Personne ne lui en veut pour autant. Un jour je vous donnerai un lien vers sa page myspace. Je le trouve doué avec sa guitare mais il faut l’observer en secret. En public, j’ai l’impression qu’il perd un peu ses moyens. Mais il s’entraine et je sais que cela va finir par payer. Mais nous parlions de couteau...

Hier soir je l’ai examiné de près pour la première fois, ce couteau. Ma critique va être féroce et je m’en veux. Du coup je préfère ne pas citer de nom. Ce Type ne mérite sans doute pas ma vérité crue. Je suppose que ce couteau existe parce qu’il faut un produit d’entrée de gamme pour une certaine clientèle. Je pense sincèrement que ses créations "normales" font certainement honneur à sa réputation.

La conclusion est que si on veut aller se battre contre la Chine il ne faut pas aller sur leur terrain mais faire en sorte qu’eux ne puissent venir sur le vôtre. En clair, à faire du bas de gamme nos Tinois sont les meilleurs. Pour qu’un Français tire les prix vers le bas en faisant tout dans notre beau pays, il faut

- Des matières bon marché (acier carbone type XC75, bois de rose)

- Le moins de main d’œuvre possible et s’il y en a, que ce soit l’apprenti avec max 1 minute par couteau

- Le plus de choses réalisées par de l’outillage avec du "rendement".

Le couteau en soi

Livré avec une petite housse bas de gamme, mais l’attention est charmante. Acier au carbone pour la lame, le ressort et la mitre. Ça rouille. Neuf mon exemplaire a des traces de corrosion au dos de la lame. Comment voulez-vous appâter le client avec ça? Vous regardez les femmes moches dans la rue vous? La lame n’est pas droite. Les émoutures ne sont pas dans l’axe de la lame et ne semblent pas avoir le même angle. Comme si elles avaient été faites à main levée. Bizarre. Je suis pourtant sûr que le brut de la lame est découpé dans une bande d’acier. Pour le façonnage je m’attendrai à un petit montage fixe qui va et vient devant une meule. Celui-ci doit être géométriquement complètement déréglé.

Pour les traitements thermiques, le prix est bas tant qu’on peut mettre des centaines de lames dans les mêmes fours et bains. Je ne vois aucun problème de ce côté sur le couteau. Après il faut encore polir les lames et finalement les affûter. Mon exemplaire est incapable de couper du papier. La loupe révèle un tranchant avec une largeur très irrégulière et un état de surface très rugueux.

Au niveau du pivot il y a beaucoup trop de jeu. La forme du manche est bien ajustée aux platines mais tous les arrondis ont des "méplats" un peu partout. Il manque soit le coup de main ou le temps. Je ne voudrai pas que ce couteau porte mon nom sur la lame.

C’est le plus mauvais de tous mes couteaux. Même le truc de Taiwan à pompe arrière et lame inox de ma caisse de chantier du bâtiment est mieux: il n’est battu que pour le manche. Son acier, sa mécanique, son affûtage d’origine sont de loin meilleurs. Quand on voit ce qu’on a chez Opinel mais surtout chez SRM pour 10 à 12 EUR port compris par le Net en provenance de Chine (lame inox milieu de gamme sans défaut et très bien affûtée d’origine, cran d’arrêt par platine bloquante, pivot réglable avec rondelles laiton et Téflon, entièrement démontable, manche toute matière très bien ajusté, clip, passage dragonne) et grâce à un cour du dollar avantageux, on se dit qu’il vaut mieux ne pas faire d’entrée de gamme en Europe et sous son nom au risque de voir juger le reste de sa production à l’aune de ce produit. La conséquence c’est que cela risque de faire hésiter une clientèle qui se sentirait des envies de montée en gamme.

Je m’en veux de ce jugement sévère mais c’est la vérité. T’es qu’un salaud i4. J’avoue également que si je faisais ce couteau moi-même, le résultat serait sans doute bien pire! Par contre je ne vais pas le jeter avec l’eau du bain. Je vais refaire l’affûtage avec mon support pour donner un angle correct et constant, puis aller jusqu’au tranchant rasoir poli miroir et ça fera un très bon outil pour ouvrir cet hiver les sacs de granulés (65 !) de mon futur poêle du même tonneau.

Addendum du 26-SEP-2011: j'ai affûté le couteau à environ 22°. Coticule et cuir, bref la totale avec le poli miroir. Pourtant il y a encore des refus de coupe par endroit sur le tranchant. La loupe révèle la cause. Par endroit sur le fil, il manque de la matière. C'est comme si de temps en temps un gros grain d'acier s'en allait lors de l'affûtage. Le traitement thermique semble mal maitrisé. Il a laissé de gros grains se former alors que son but est justement d'affiner le grain. Cette lame est restée trop longtemps à haute température avant la trempe.

26-SEP-2011

Au boulot j'ai pu trouver des vis FHC M4-10-10.9 brunies. Un collègue m'a suggéré que des vis noires seraient peut-être plus esthétiques sur le BK14. Il a juste fallu les raccourcir.

Le noir des vis rappelle le revêtement de la lame.

Sinon je me suis également aperçu que les plaquettes glissent un peu latéralement sur le manche malgré le serrage énergique. J'ai donc décidé d'ajouter des petits rebords de centrage et de maintien au dos des plaquettes, comme sur l'Izula. Décidément il est parfait ce produit. J'ai enduit l'intérieur du manche de vaseline tout en plaquant une plaquette. Puis j'ai "coulé" un peu de résine époxy (souvent baptisée "Araldite"; c'est comme Frigidaire) par endroits. J'espère réussir un démoulage facile demain.

Maintien par une pince. J'ai placé la colle avec une allumette.

27-SEP-2011

J'ai voulu "démouler" ma plaquette avec son "centrage" en époxy. L'époxy adhère au couteau malgré la vaseline. Essayez de coller volontairement un objet à peine gras car mal nettoyé. Jamais ça ne marche. Ici ce truc dégouline de couenne et ça tient! J'ai ouvert le montage comme une huître. Patatras! L'époxy est restée sur le couteau et pas sur la plaquette! J'ai donc décollé l'époxy du couteau (assez facile grace à la vaseline, mais ça tient plutôt bien) et j'ai rendu rugueuse la surface de la plaquette avec la Dremel et une mini fraise "boule". Et à nouveau, collage.

L'époxy colle vraiment bien même sur des surfaces "suboptimalement" préparées...

J'ai voulu "démouler" ma plaquette avec son "centrage" en époxy. L'époxy adhère au couteau malgré la vaseline. Essayez de coller volontairement un objet à peine gras car mal nettoyé. Jamais ça ne marche. Ici ce truc dégouline de couenne et ça tient! J'ai ouvert le montage comme une huître. Patatras! L'époxy est restée sur le couteau et pas sur la plaquette! J'ai donc décollé l'époxy du couteau (assez facile grace à la vaseline, mais ça tient plutôt bien) et j'ai rendu rugueuse la surface de la plaquette avec la Dremel et une mini fraise "boule". Et à nouveau, collage.

L'époxy colle vraiment bien même sur des surfaces "suboptimalement" préparées...

Aujourd'hui mon centrage à l'époxy a fonctionné. Pas de soucis de démoulage. J'ai donc remis cela avec l'autre plaquette.

Faudra poncer les sommets.

29-SEP-2011

Démoulage de la seconde plaquette et ponçage des sommets. Les deux plaquettes ne sont pas parfaitement alignées mais ça ira.

Bon ben on va s'arrêter là je crois.

30-SEP-2011: bon anniversaire Maman!

Il est temps de parler de mon nouveau projet. Il s'agit pour moi de tenter la fabrication de A à Z d'un couteau. Je veux le faire "taillé dans la masse" et non pas le forger. Le plus important est donc le dessin. Et après tant d'années, je me suis remis à la DAO... Avec un gratuiciel très performant en 2D. Il s'agit de Solid Edge 2D drafting. Bien entendu la phase d'apprentissage du soft fait perdre du temps mais après, c'est très souple d'utilisation pour modifier de petits détails. Voici l'avant-projet.

J'aime beaucoup l'Izula. Alors pourquoi ne pas s'en faire un à sa main, sur-mesure.

La lame de cet avant-projet fait 5 mm de plus, le manche +7 mm, les stries pour le pouce sont 3 mm

plus en avant, l'encoche pour l'affûtage à la base de la lame est plus marquée, le manche est redressé

de 5°, le passage dragonne est celui de l'Izula II (13 mm), l'arrondi de la lame est plus marqué.

Il est temps de parler de mon nouveau projet. Il s'agit pour moi de tenter la fabrication de A à Z d'un couteau. Je veux le faire "taillé dans la masse" et non pas le forger. Le plus important est donc le dessin. Et après tant d'années, je me suis remis à la DAO... Avec un gratuiciel très performant en 2D. Il s'agit de Solid Edge 2D drafting. Bien entendu la phase d'apprentissage du soft fait perdre du temps mais après, c'est très souple d'utilisation pour modifier de petits détails. Voici l'avant-projet.

J'aime beaucoup l'Izula. Alors pourquoi ne pas s'en faire un à sa main, sur-mesure.

La lame de cet avant-projet fait 5 mm de plus, le manche +7 mm, les stries pour le pouce sont 3 mm

plus en avant, l'encoche pour l'affûtage à la base de la lame est plus marquée, le manche est redressé

de 5°, le passage dragonne est celui de l'Izula II (13 mm), l'arrondi de la lame est plus marqué.

En gros je voulais

faire un modèle à ma main c-à-d avec un manche de

longueur comprise entre celui de l'Izula I et du II. Mais comme alors

la lame semble trop courte, le dessin perd en équilibre, en

harmonie, d'où la lame allongée. Mais je vais

peut-être encore changer l'arrière, près du passage

de la dragonne. Un truc plus "carré".

Dans ma boîte, on a un "cutting plotter". Comprenez par là une table traçante qui possède une lame à la place du jet d'encre. On s'en sert pour des prototypes. Du coup, j'ai pu me découper le contour de l'avant-projet dans une feuille de plastique de 0.5 mm d'épaisseur. C'est très pratique. Cela donne un bon rendu de la pièce finale. Pour le manche j'envisage le micarta sur base de toile denim puisque je semble maitriser à présent cette étape. Si je peux, je le creuserai, façon HEST.

Comme je veux faire le traitement thermique "à la maison" et que je débute, il me faut un acier pas trop cher et avec une assez grande plage de température de trempe. Entre les rares fournisseurs du Net, le faible choix de nuances d'acier et surtout d'épaisseur, j'ai fini par choisir un acier XC75 Bonpertuis vendu en ligne par Eurotechni. J'ai reçu ma barre de 1000 X 60 X 4 [mm] aujourd'hui. Coût total avec envoi: 38.27 EUR. En théorie je peux faire 10 couteaux de ce type dans cette barre de laminé soit environ 3.83 EUR de matière par couteau.

L'XC75 est un acier carbone "qui rouille". Il peut devenir très dur après trempe mais dans l'état de livraison c-à-d recuit, il est facilement usinable. Je n'allais tout de même pas me lancer en terra incognita sur du RWL34, du D2 ou du Damas. Rappel: à l'école, tous les aciers inox on les appellait du "cochonium" parce que c'est difficile à usiner, ça fait des états de surface à pleurer, ça "bouche" les limes, y a du refus de coupe, etc. Dans mes leçons, pour la désignation en français de l'XC75, il fallait dire "acier non allié pour traitement thermique contenant 0.75% de carbone". Sur la fiche ci-dessus, vous verrez qu'il contient aussi des traces de manganèse et de silicium. Ces éléments d'addition sont intéressants en coutellerie.

01-OCT-2011

La barre d'XC75 était plaquée contre une planche de bois pour la protéger. Je me suis amusé à y découper le support pour un nouveau cuir d'affûtage maison. Les contours et dimensions sont inspirés de l'autre que je possède mais je l'ai fait moins large. Et surtout j'y ai collé du cuir des deux côtés. J'ai utilisé la scie circulaire de mon chantier, puis ma scie sauteuse, la ponceuse vibrante de mon frère et finalement mon combiné ponceur avant de finir à la main avec du papier de verre. Comme il s'agit de bois bas de gamme (du sapin je suppose), il y avait de petits trous que j'ai bouché avec ... De la pâte à bois? Non j'en ai mais elle était chez mes parents et comme j'étais pressé je l'ai joué comme les plaquistes qui ont fait ma maison. Comme eux dans les chambranles de mes portes, j'ai bouché les trous à l'enduis. Que voulez-vous, je vous avais dit que mon chantier avait eu des effets très néfastes sur ma maniaquerie légendaire.

En fait je voudrai juste tester les différences de faces des cuirs. La pièce de cuir que j'ai récupéré dans les poubelles de ma boîte provient d'un siège BMW. Vous savez que selon mon contrat et les dernières notes de service, je n'ai pas le droit de vous dire ce que fait ma boîte? Rassurez-vous c'est hautement inintéressant pour les passionnées de mécanique ou de coutellerie. Vous ne perdez rien.

Je me suis aperçu que mon premier tendeur de cuir avait un cuir très dure et lisse. L'autre sur bois était mou et pelucheux. Tous deux donnent d'excellents résultats. Bon bref j'en ai fait un pour faire des essais de cuir côté chair ou côté peau mais aussi pourquoi pas avec divers mélanges. Par exemple ça donnerai quoi un mélange huile fine type WD-40 avec de la pâte pour effacer les rayures sur carrosserie auto sur un cuir lisse? Aha je vois votre oeil qui s'allume...

Le support fait 42 X 5 [cm] et les bandes 25 X 5 [cm]. D'instinct j'aurai pris de la colle néoprène mais j'avais peur des surépaisseurs nuisibles à la planéité finale du cuir alors j'ai essayé pour la première fois la colle "Ni Clou Ni Vis" de chez Henkel dont j'ai acheté un petit tube récemment, pour essayer, en éthnologue en somme. Proche de la colle à bois en aspect et texture, l'odeur est nettement plus marquée. Bien qu'il suffise de 10 secondes de serrage d'après la notice j'ai laissé sous presse deux bonnes heures. Le cuir est brun et je soupçonne que la face lisse (côté cul du passager) ait reçu des traitements anti-UV, anti-taches, anti-tout. Je ne sais pas si la colle va bien prendre et tenir dans le temps. L'avenir nous le dira.

Un bel exemple de recyclage.

Dans ma boîte, on a un "cutting plotter". Comprenez par là une table traçante qui possède une lame à la place du jet d'encre. On s'en sert pour des prototypes. Du coup, j'ai pu me découper le contour de l'avant-projet dans une feuille de plastique de 0.5 mm d'épaisseur. C'est très pratique. Cela donne un bon rendu de la pièce finale. Pour le manche j'envisage le micarta sur base de toile denim puisque je semble maitriser à présent cette étape. Si je peux, je le creuserai, façon HEST.

Comme je veux faire le traitement thermique "à la maison" et que je débute, il me faut un acier pas trop cher et avec une assez grande plage de température de trempe. Entre les rares fournisseurs du Net, le faible choix de nuances d'acier et surtout d'épaisseur, j'ai fini par choisir un acier XC75 Bonpertuis vendu en ligne par Eurotechni. J'ai reçu ma barre de 1000 X 60 X 4 [mm] aujourd'hui. Coût total avec envoi: 38.27 EUR. En théorie je peux faire 10 couteaux de ce type dans cette barre de laminé soit environ 3.83 EUR de matière par couteau.

L'XC75 est un acier carbone "qui rouille". Il peut devenir très dur après trempe mais dans l'état de livraison c-à-d recuit, il est facilement usinable. Je n'allais tout de même pas me lancer en terra incognita sur du RWL34, du D2 ou du Damas. Rappel: à l'école, tous les aciers inox on les appellait du "cochonium" parce que c'est difficile à usiner, ça fait des états de surface à pleurer, ça "bouche" les limes, y a du refus de coupe, etc. Dans mes leçons, pour la désignation en français de l'XC75, il fallait dire "acier non allié pour traitement thermique contenant 0.75% de carbone". Sur la fiche ci-dessus, vous verrez qu'il contient aussi des traces de manganèse et de silicium. Ces éléments d'addition sont intéressants en coutellerie.

01-OCT-2011

La barre d'XC75 était plaquée contre une planche de bois pour la protéger. Je me suis amusé à y découper le support pour un nouveau cuir d'affûtage maison. Les contours et dimensions sont inspirés de l'autre que je possède mais je l'ai fait moins large. Et surtout j'y ai collé du cuir des deux côtés. J'ai utilisé la scie circulaire de mon chantier, puis ma scie sauteuse, la ponceuse vibrante de mon frère et finalement mon combiné ponceur avant de finir à la main avec du papier de verre. Comme il s'agit de bois bas de gamme (du sapin je suppose), il y avait de petits trous que j'ai bouché avec ... De la pâte à bois? Non j'en ai mais elle était chez mes parents et comme j'étais pressé je l'ai joué comme les plaquistes qui ont fait ma maison. Comme eux dans les chambranles de mes portes, j'ai bouché les trous à l'enduis. Que voulez-vous, je vous avais dit que mon chantier avait eu des effets très néfastes sur ma maniaquerie légendaire.

En fait je voudrai juste tester les différences de faces des cuirs. La pièce de cuir que j'ai récupéré dans les poubelles de ma boîte provient d'un siège BMW. Vous savez que selon mon contrat et les dernières notes de service, je n'ai pas le droit de vous dire ce que fait ma boîte? Rassurez-vous c'est hautement inintéressant pour les passionnées de mécanique ou de coutellerie. Vous ne perdez rien.

Je me suis aperçu que mon premier tendeur de cuir avait un cuir très dure et lisse. L'autre sur bois était mou et pelucheux. Tous deux donnent d'excellents résultats. Bon bref j'en ai fait un pour faire des essais de cuir côté chair ou côté peau mais aussi pourquoi pas avec divers mélanges. Par exemple ça donnerai quoi un mélange huile fine type WD-40 avec de la pâte pour effacer les rayures sur carrosserie auto sur un cuir lisse? Aha je vois votre oeil qui s'allume...

Le support fait 42 X 5 [cm] et les bandes 25 X 5 [cm]. D'instinct j'aurai pris de la colle néoprène mais j'avais peur des surépaisseurs nuisibles à la planéité finale du cuir alors j'ai essayé pour la première fois la colle "Ni Clou Ni Vis" de chez Henkel dont j'ai acheté un petit tube récemment, pour essayer, en éthnologue en somme. Proche de la colle à bois en aspect et texture, l'odeur est nettement plus marquée. Bien qu'il suffise de 10 secondes de serrage d'après la notice j'ai laissé sous presse deux bonnes heures. Le cuir est brun et je soupçonne que la face lisse (côté cul du passager) ait reçu des traitements anti-UV, anti-taches, anti-tout. Je ne sais pas si la colle va bien prendre et tenir dans le temps. L'avenir nous le dira.

Un bel exemple de recyclage.

03-OCT-2011:

bon anniversaire Yannick!

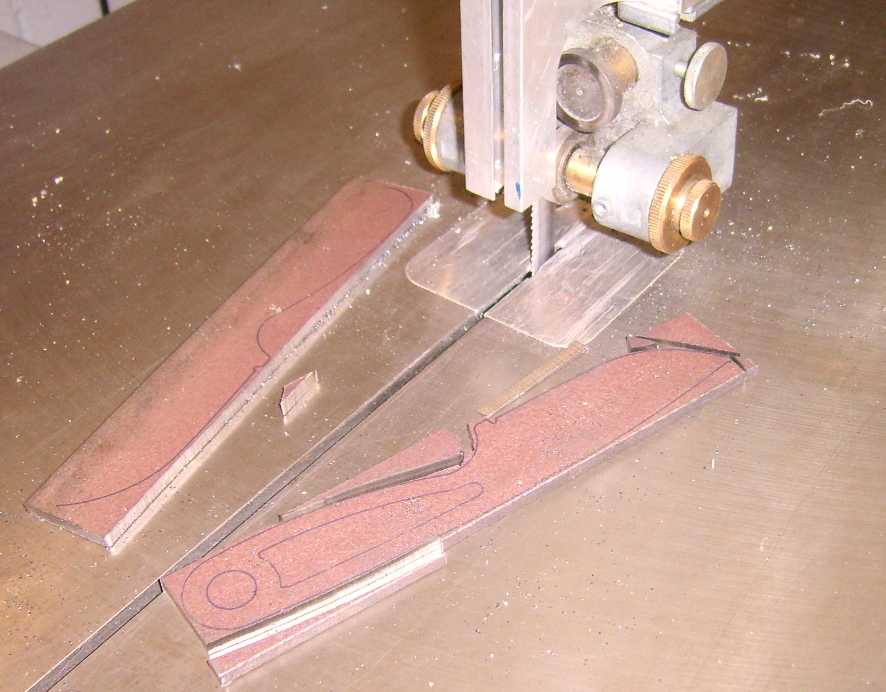

Le guitariste de la famille prend un an de plus au compteur. Hier soir j'ai reporté le profil de mon patron d'avant-projet sur ma plaque d'XC75. Puis j'ai coupé un morceau de 20 cm de long avec la scie à métaux. Le but c'était de pouvoir emmener ce morceau au boulot afin de profiter une fois de plus de la scie à ruban.

J'ai réussi à garder la moitié de la barre intacte. Pour le reste j'ai suivi le contour d'assez près. C'est d'autant moins à enlever par abrasion

plus tard. Par contre ça chauffe un peu.

Le guitariste de la famille prend un an de plus au compteur. Hier soir j'ai reporté le profil de mon patron d'avant-projet sur ma plaque d'XC75. Puis j'ai coupé un morceau de 20 cm de long avec la scie à métaux. Le but c'était de pouvoir emmener ce morceau au boulot afin de profiter une fois de plus de la scie à ruban.

J'ai réussi à garder la moitié de la barre intacte. Pour le reste j'ai suivi le contour d'assez près. C'est d'autant moins à enlever par abrasion

plus tard. Par contre ça chauffe un peu.

Je n'ai pas

ébauché l'arrière car je cherche encore la forme

qui me conviendra le mieux. Je n'ai pas non plus touché au dos

de la lame afin d'avoir un côté parallèle à

la partie rectiligne du tranchant. Je compte m'en servir pour

façonner l'émouture.

A propos d'émouture, je pense que le mieux est de me faire des guides pour avoir ladite émouture la plus rectiligne et plane possible. Avant traitement thermique je compte laissé une épaisseur de 0.8 à 1 mm au tranchant afin d'éviter les déformations (conseil trouvé sur des sites). Je ferai le tranchant avec mon support guide Chinois en tachant d'obtenir 20°.

Problème de trigo: quel demi-angle (au sommet) pour avoir un dos de lame de 4 mm d'épaisseur, un tranchant à 1 mm, le tout sur une hauteur de 27 mm? Réponse (faites un schéma):

Demi-angle au sommet = Arctangente [(4/2)-(1/2)/27] = 3.18°

Les couteaux larges ont souvent un angle au sommet de l'ordre de 6.5°. Ici ça ferait 6.36°. Mon calcul semble donc correct. Il faudrait donc appuyer le côté non usiné de la lame contre un guide incliné de 3.18° et façonner le premier côté. Puis pour la seconde face, il faudrait encore ajouter 3.18°.

Les pros qu'on voit sur Youtube font tout à main levée en alternant sans arrêt les côtés et en refroidissant la lame entre chaque passe dans un seau d'eau. Il faut que je marque sur la tranche de la barre une ligne médiane (à 2 mm) afin de "voir" où doit arriver l'émouture.

Le soir j'ai passé ma bande la plus abrasive sur le combiné (c'est du "grit" ou grain 50). Puis j'ai façonné le contour du tranchant en laissant très peu de matière jusqu'au contour final. Comme cela ne va pas vite la montée en température n'est pas dramatique pour le moment. Donc pas trop de risque de grossissement de grains dans la barre. Puis j'ai juste fait un début d'ébauche d'émouture pour voir. Ça a l'air faisable avec le combiné mais ce sera un peu long. Ça devrait me permettre de garder le contrôle. En tout cas, cet XC75 se laisse bien usiner. L'état de surface après abrasion est très convenable et le grain du métal est très fin et homogène. Un bon investissement cet XC75 du commerce je pense. Ç'eut été autrement plus dur avec un métal inconnu, à "détremper", avec peut-être des traces de chrome, etc.

Après façonnage de la forme du tranchant et cassure de l'angle d'attaque pour épargner la bande abrasive.

Bon on va voir si je trouve un trusquin au boulot pour tracer ma ligne médiane du tranchant. Et puis il faut commencer à penser au traitement thermique. De l'huile (celle de la vidange de la RT tiens), une source de chaleur pour atteindre 850°C (ma vieille lampe à souder Campingaz), un bac de métal pour maintenir l'huile à 50°C (un moule à cake?), un endroit où chauffer le métal sans trop de perte (faire une sorte de cavité avec des briques réfractaires pour barbecue?)...

04-OCT-2011

Merde comment on dit trusquin en Allemand? "Oui salut Edgar, je peux utiliser ce truc là pour faire un tracé?" La scène se passe ce matin à l'atelier de maintenance de l'usine, dont tous les ouvriers sont Allemands. Au fait on dit "Höhenreisser" ou "Parallelreisser". Notez, ça pourrait vous servir au cours d'une conversation...

Mazette un Mitutoyo! Ma barre fait 4.4 mm d'épaisseur. J'ai tracé la ligne médiane à 2.2 mm (le sommet du tranchant) et deux parallèles à

0.5 mm de part et d'autre. C'est cette épaisseur que je dois conserver avant traitement thermique.

A propos d'émouture, je pense que le mieux est de me faire des guides pour avoir ladite émouture la plus rectiligne et plane possible. Avant traitement thermique je compte laissé une épaisseur de 0.8 à 1 mm au tranchant afin d'éviter les déformations (conseil trouvé sur des sites). Je ferai le tranchant avec mon support guide Chinois en tachant d'obtenir 20°.

Problème de trigo: quel demi-angle (au sommet) pour avoir un dos de lame de 4 mm d'épaisseur, un tranchant à 1 mm, le tout sur une hauteur de 27 mm? Réponse (faites un schéma):

Demi-angle au sommet = Arctangente [(4/2)-(1/2)/27] = 3.18°

Les couteaux larges ont souvent un angle au sommet de l'ordre de 6.5°. Ici ça ferait 6.36°. Mon calcul semble donc correct. Il faudrait donc appuyer le côté non usiné de la lame contre un guide incliné de 3.18° et façonner le premier côté. Puis pour la seconde face, il faudrait encore ajouter 3.18°.

Les pros qu'on voit sur Youtube font tout à main levée en alternant sans arrêt les côtés et en refroidissant la lame entre chaque passe dans un seau d'eau. Il faut que je marque sur la tranche de la barre une ligne médiane (à 2 mm) afin de "voir" où doit arriver l'émouture.

Le soir j'ai passé ma bande la plus abrasive sur le combiné (c'est du "grit" ou grain 50). Puis j'ai façonné le contour du tranchant en laissant très peu de matière jusqu'au contour final. Comme cela ne va pas vite la montée en température n'est pas dramatique pour le moment. Donc pas trop de risque de grossissement de grains dans la barre. Puis j'ai juste fait un début d'ébauche d'émouture pour voir. Ça a l'air faisable avec le combiné mais ce sera un peu long. Ça devrait me permettre de garder le contrôle. En tout cas, cet XC75 se laisse bien usiner. L'état de surface après abrasion est très convenable et le grain du métal est très fin et homogène. Un bon investissement cet XC75 du commerce je pense. Ç'eut été autrement plus dur avec un métal inconnu, à "détremper", avec peut-être des traces de chrome, etc.

Après façonnage de la forme du tranchant et cassure de l'angle d'attaque pour épargner la bande abrasive.

Bon on va voir si je trouve un trusquin au boulot pour tracer ma ligne médiane du tranchant. Et puis il faut commencer à penser au traitement thermique. De l'huile (celle de la vidange de la RT tiens), une source de chaleur pour atteindre 850°C (ma vieille lampe à souder Campingaz), un bac de métal pour maintenir l'huile à 50°C (un moule à cake?), un endroit où chauffer le métal sans trop de perte (faire une sorte de cavité avec des briques réfractaires pour barbecue?)...

04-OCT-2011

Merde comment on dit trusquin en Allemand? "Oui salut Edgar, je peux utiliser ce truc là pour faire un tracé?" La scène se passe ce matin à l'atelier de maintenance de l'usine, dont tous les ouvriers sont Allemands. Au fait on dit "Höhenreisser" ou "Parallelreisser". Notez, ça pourrait vous servir au cours d'une conversation...

Mazette un Mitutoyo! Ma barre fait 4.4 mm d'épaisseur. J'ai tracé la ligne médiane à 2.2 mm (le sommet du tranchant) et deux parallèles à

0.5 mm de part et d'autre. C'est cette épaisseur que je dois conserver avant traitement thermique.

En rentrant le

soir j'ai commencé par me faire une cale en bois avec un angle

de 90-3.2=86.8° et sur la face opposée 90-6.4=83.6°. Je

l'ai faite en inclinant la table du combiné, côté

disque. Les graduations sont peu précises alors j'y suis

allé par étape en augmentant l'angle progressivement avec

de petits coups de massette sur la table serrée par ses vis.

J'ai vérifié l'angle avec mon rapporteur. Il n'a pas de

vernier pour les dixièmes de degré mais je crois que

ça ira.

Ensuite j'ai poncé pendant deux heures. D'abord une face avec la cale à 3.2°, puis l'autre avec les 6.4°. J'avais un seau d'eau pour refroidir un peu la lame. Ça n'a jamais fumé cependant car la puissance du combiné est faible (300W). Si on appuie la lame trop fort, il cale immédiatement. Du coup, comme je m'y attendais c'est très long mais la lente progression permet un bon contrôle de la géométrie. J'ai monté ma seconde bande de grain 50 juste à la fin. Le résultat final n'est pas trop mauvais pour une première fois.

Les stries sont bien parallèles car le couteau est en appui sur la table du combiné avec son dos

que j'ai laissé droit pour le moment. Plus on enlève de matière, plus la surface "touchée" augmente

ce qui ralentit d'autant la progression. J'ai poncé tranchant opposé à l'avance de la bande de façon

à voir les tracés du trusquin. Le couteau a déjà bien perdu du poids.

05-OCT-2011

J'ai modifié à la DAO l'arrière de l'avant-projet qui passe donc en phase projet et réalisation.

Une de mes nombreuses variantes. Je me suis décidé pour la dernière.

06-OCT-2011

Le soir j'ai fait quelques passes avec la bande de grain 120 à main leveé. L'émouture proche de la forme finale guide bien la main et le couteau. Plus besoin de cale en bois. Puis j'ai recommencé avec la bande de grain 220. La surface est déjà très lisse. Je pense arrêter là avec le combiné. Comme je n'ai pas foiré l'émouture, l'étape suivante consistera à enfin dégrossir le manche. J'aurai dû le faire d'abord (facilité de maintien par la lame brute) mais je ne voulais pas ajouter de valeur à un premier couteau qui avait toutes les chances d'être loupé au niveau de l'émouture. Je finirai avec un ponçage à la main pour avoir des surfaces très lisses avant traitement thermique.

10-OCT-2011

J'ai profité d'un jour de congé pour poncer un peu le manche avec une simple ponceuse vibrante et une bande de grain 120, la seule que j'avais. La croûte est partie en surface mais il reste des marques profondes du laminoir. Faudra que j'enlève cela au combiné. Ensuite j'ai profité d'une visite chez mes parents pour percer "à la chaînette" le manche. Découpe au bédane, puis l'école de patience qu'est la lime. Ça suffira pour aujourd'hui.

Impossible de descendre en dessous d'une certaine épaisseur. Soit la sous-couche de la croûte est

trop dure, soit la bande était déjà rincée.

L'XC75 recuit se laisse très bien percer même si ce n'est pas non plus de l'acier à ferrer les bourriques.

C'est long. Toujours bien brider la pièce. J'ai une cicatrice au pouce gauche datant de 1995 qui me le

rappelle à chaque fois.

Après 1h30 de lime. Avec de bonnes limes, l'XC75 se laisse limer aussi.

Ensuite j'ai poncé pendant deux heures. D'abord une face avec la cale à 3.2°, puis l'autre avec les 6.4°. J'avais un seau d'eau pour refroidir un peu la lame. Ça n'a jamais fumé cependant car la puissance du combiné est faible (300W). Si on appuie la lame trop fort, il cale immédiatement. Du coup, comme je m'y attendais c'est très long mais la lente progression permet un bon contrôle de la géométrie. J'ai monté ma seconde bande de grain 50 juste à la fin. Le résultat final n'est pas trop mauvais pour une première fois.

Les stries sont bien parallèles car le couteau est en appui sur la table du combiné avec son dos

que j'ai laissé droit pour le moment. Plus on enlève de matière, plus la surface "touchée" augmente

ce qui ralentit d'autant la progression. J'ai poncé tranchant opposé à l'avance de la bande de façon

à voir les tracés du trusquin. Le couteau a déjà bien perdu du poids.

05-OCT-2011

J'ai modifié à la DAO l'arrière de l'avant-projet qui passe donc en phase projet et réalisation.

Une de mes nombreuses variantes. Je me suis décidé pour la dernière.

06-OCT-2011

Le soir j'ai fait quelques passes avec la bande de grain 120 à main leveé. L'émouture proche de la forme finale guide bien la main et le couteau. Plus besoin de cale en bois. Puis j'ai recommencé avec la bande de grain 220. La surface est déjà très lisse. Je pense arrêter là avec le combiné. Comme je n'ai pas foiré l'émouture, l'étape suivante consistera à enfin dégrossir le manche. J'aurai dû le faire d'abord (facilité de maintien par la lame brute) mais je ne voulais pas ajouter de valeur à un premier couteau qui avait toutes les chances d'être loupé au niveau de l'émouture. Je finirai avec un ponçage à la main pour avoir des surfaces très lisses avant traitement thermique.

10-OCT-2011

J'ai profité d'un jour de congé pour poncer un peu le manche avec une simple ponceuse vibrante et une bande de grain 120, la seule que j'avais. La croûte est partie en surface mais il reste des marques profondes du laminoir. Faudra que j'enlève cela au combiné. Ensuite j'ai profité d'une visite chez mes parents pour percer "à la chaînette" le manche. Découpe au bédane, puis l'école de patience qu'est la lime. Ça suffira pour aujourd'hui.

Impossible de descendre en dessous d'une certaine épaisseur. Soit la sous-couche de la croûte est

trop dure, soit la bande était déjà rincée.

L'XC75 recuit se laisse très bien percer même si ce n'est pas non plus de l'acier à ferrer les bourriques.

C'est long. Toujours bien brider la pièce. J'ai une cicatrice au pouce gauche datant de 1995 qui me le

rappelle à chaque fois.

Après 1h30 de lime. Avec de bonnes limes, l'XC75 se laisse limer aussi.

Prochaine

étape: encore un peu de dégrossissage avec la scie

à ruban histoire de s'économiser. Puis le combiné,

les limes aiguilles pour les finitions du contour de l'intérieur

du manche, les stries pour l'appui du pouce et le polissage aavec le

papier de verre. A ce propos justement, je suis allé au magasin

de bricolage pour faire le plein de papier abrasif mais aussi me

reprendre une paire de lunettes de protection, un casque anti bruit et

des nouveaux filtres pour mon masque. Il faut travailler en

sécurité. C'est du loisir créatif, pas l'aller

simple aux urgences.

J'ai aussi acheté quelques briques réfractaires pour faire un semblant de receptacle destiné à conserver la chaleur autour du couteau et j'ai retrouvé chez mes parents un bidon d'huile métallique datant de 1999 à 2002 qui me permettra de recevoir et préchauffer l'huile pour la trempe.

J'ai aussi acheté quelques briques réfractaires pour faire un semblant de receptacle destiné à conserver la chaleur autour du couteau et j'ai retrouvé chez mes parents un bidon d'huile métallique datant de 1999 à 2002 qui me permettra de recevoir et préchauffer l'huile pour la trempe.