15-JAN-2012

3 heures et demi de ponçage à la main pour un peu arrondir les plaquettes et surtout faire partir les traces du combiné sur le chant du couteau. Puis encore 45 minutes de Dremel pour commencer à creuser le compartiment de rangement. J'ai mis les vis FHC inox définitives après les avoir raccourcies. Pour le moment la finition du manche est lisse. Il y a moins de grip mais cela a l'air plus noble et c'est super agréable en main. Je vais encore essayer de lui faire une finition brillante lorsque j'aurai un petit kit de polissage ou à la Dremel (mais le disque de feutrine tient très mal).

Les défauts car il y a en plein

- plaquettes pas parfaitement symétriques

- plaquettes pas parfaitement ajustées au chant (elles dépassent d'un micro poil)

- plaquettes pas parfaitement planes sur le couteau (elles "décollent" devant et derrière)

N'empêche que ça fait un bien fou à ma déprime moderne permanente.

3 heures et demi de ponçage à la main pour un peu arrondir les plaquettes et surtout faire partir les traces du combiné sur le chant du couteau. Puis encore 45 minutes de Dremel pour commencer à creuser le compartiment de rangement. J'ai mis les vis FHC inox définitives après les avoir raccourcies. Pour le moment la finition du manche est lisse. Il y a moins de grip mais cela a l'air plus noble et c'est super agréable en main. Je vais encore essayer de lui faire une finition brillante lorsque j'aurai un petit kit de polissage ou à la Dremel (mais le disque de feutrine tient très mal).

Les défauts car il y a en plein

- plaquettes pas parfaitement symétriques

- plaquettes pas parfaitement ajustées au chant (elles dépassent d'un micro poil)

- plaquettes pas parfaitement planes sur le couteau (elles "décollent" devant et derrière)

N'empêche que ça fait un bien fou à ma déprime moderne permanente.

17-JAN-2012

J'ai réussi après quelques recherches dans les fonds de tiroirs de la boîte à trouver un petit circlip pour un arbre de diamètre nominal de 8 mm afin de remettre la scie à ruban dans son état d'origine. Le plus dur aura été le montage. La bonne nouvelle c'est qu'au cours de mes recherches je suis tombé sur deux rectifieuses planes planquées sur une mezzanine de l'atelier de maintenance de l'usine. "Si elles marchent? Et comment!" Ah mais c'est bon à savoir ça. Ce sera pour éventuellement rectifier ma lame après traitement thermique afin de la rendre parfaitement rectiligne. Bien sûr c'est faisable avec du papier abrasif sur une vitre. Mais ça ira beaucoup plus vite. Je sais que le lecteur se dit maintenant que parfois j'ai accès a du matos peu courant pour le particulier. C'est vrai, je mesure ma chance mais sachez que presque toujours on peut s'en passer en échange de beaucoup d'huile de coude. J'ai besoin de solutions rapides car je ne veux / peux plus passer 45 à 50 heures sur le projet suivant. Tout mon temps de loisir y passe et je crois que ma famille en souffre parfois.

Tant que j'étais à la scie à ruban, j'ai coupé un morceau de 12 cm de long dans le manche restant de la bêche Senlis qui a servi à faire ma pelle à neige. Je songe d'ailleurs à la baptiser "Tactisnowel" (tactique + showel=pelle + snow=neige). Le but c'est de préparer le manche éventuel du projet baptisé pour le moment "Youkaytradibushcraft". Il m'est quasiment impossible de faire une coupe droite. Le trait de scie dévie systématiquement d'un côté (l'intérieur de la bande). Réglage par ci, réglage par là, rien à faire.

Le plus dur aura été de couper le cylindre le long de son axe médian. Le morceau de bois de 30 mm de diamètre suffit tout juste à couvrir le futur manche. Alors grace aux leçons précédentes, j'ai tout de suite coupé un autre morceau dans l'extrémité du manche, la partie appelé "pomme". Ici la coupe a encore plus dévié mais grace aux 35 mm de diamètre, il reste suffisamment de matière partout. Je songe à utiliser le premier morceau pour un essai de stabilisation de bois avec du durcisseur. On verra bien.

18-JAN-2012

Congé aujourd'hui. Je vais tacher d'avancer. J'ai ajouté 3 trous d'allègement au dessin du manche du projet à venir. J'ai tracé le contour du "Youkaytradibushcraft" actuel sur mon morceau d'XC75 puis j'ai monté une lame pour métaux sur ma scie à ruban. Impossible de couper! Comme 250 W doivent suffire comme puissance de coupe à condition d'avancer lentement, je suppose que ce sont mes lames qui sont de qualité médiocre. A les observer de près, on ne dirai pourtant pas. Mauvaise pioche que cette scie à ruban chinoise. C'était surtout sur l'opération de découpe que je comptais augmenter ma productivité. Afin d'économiser du temps et des efforts, la solution suivante est de retourner burner Edgar à l'atelier de maintenance de l'usine s'il veut bien encore me laisser utiliser la scie à ruban. A suivre...

Ensuite avec du papier de verre sur une planche bien droite j'ai aplani le manche en frêne blanc coupé hier soir. Mon papier est encore trop fin et du coup c'est très très long. J'ai arrêté avant la fin car je ne sais pas si la stabilisation ne va pas tout déformer. Inutile d'en faire trop en amont. Je ne peux qu'encourager à faire des coupes de débit aussi droites que possible pour limiter les opérations postérieures.

Pour finir j'ai encore travaillé sur l'Izoumodi4

- j'ai retaillé la partie courbée du tranchant pour quelque chose de moins ventru. Je trouve la forme générale ainsi plus équilibrée. Il faudra encore retailler les 20° du tranchant avec le support qu'a copié mon collègue de travail sur le "wicked sharp".

- j'ai taché d'amélioré la finition du manche: ponçage ultra fin des plaquettes avec enduction de cire auto, agrandissement des chanfreins pour mieux noyer les têtes des vis de fixations (à cause de cela j'ai dû raccourcir deux vis et la douille filetée correspondante), ponçage du manche pour essayer de rattraper de petits defauts de planeité suivi d'une enduction de cire auto car il avait des traces de corrosion.

Je ne crois pas qu'il soit possible de faire 2 ébauches dans la largeur de 60 mm de ma barre d'XC75.

19-JAN-2012

La scie à ruban du boulot refuse aussi de couper mon XC75. La faute a une lame usée. Edgar ne veut pas la changer pour moi car il dit que je vais la ruiner assez vite puisque la scie ne serait pas faite pour les aciers. Je ne peux lui en vouloir. Alors je me suis dit que ma lame perso sur ma scie à ruban qui a les mêmes symptômes est peut-être émoussée. Le soir j'en ai monté une autre. Toujours rien à faire. Résultat: scie à métaux à main, huile de coude et voilà l'travail.

Sinon un plaisantin au boulot à poser sur mon clavier à l'usine un vieux couteau de cuisine ruiné. Enfin couteau... Disons une lame (à plate semelle). Le message c'est sans doute de lui faire un manche. Je me demande si je ne vais pas relever le défi.

Les deux défis du jour.

20-JAN-2012

Dans les poubelles de la boîte j'ai trouvé 2 objets que je compte réutiliser pour le couteau qu'on m'a posé sur le bureau. Juste retour des choses et clin d'oeil. On verra si je peux les utiliser. J'ai aussi acheté 500 ml de durcisseur pour bois (parce que le conditionnement de 1 litre n'était pas dispo malgré ce qu'en dit le site Casto; quant au vendeur du rayon, n'en parlons même pas...)

J'ai percé les trous dans l'ébauche du "Youkaytradibushcraft".

18.50 EUR chez Casto et mon gruyère anglais.

21-JAN-2012

J'ai commencé par modifier mon récipient pour stabiliser le bois. J'ai fixé un embout de ma fabrication au bouchon. J'y ai versé mes 500 ml de durcisseur avec 4 morceaux de bois. 2 pour le manche du couteau "défi" du boulot et 2 chutes du manche de la bêche afin de voir ce que cela donne avant de passer aux morceaux définitifs que je voudrais adapter à mon "Youkay". J'ai un peu chauffé la durcisseur pensant le rendre moins visqueux, plus pénétrant. Puis j'ai mis le récipient sous dépression. Des bulles sont sorties des morceaux de bois. J'ai laissé le tout immergé environ 3 heures en renouvelleleant le vide de temps en temps. Puis sortie des morceaux pour séchage. L'emballage indique 4 heures. J'ai porté un masque car le durcisseur est à base de toluène hautement inflammable et toxique (maux de tête, endormissement, etc).

Voici un embout de ma conception (vers 1998). A adapter sur des surfaces planes. En laiton et

parfaitement étanche grace à l'étanchéité axiales par joint torique. C'est juste parce qu'il m'en restait

n'importe quel autre adaptateur fera l'affaire.

Le récipient est un bocal de sauce tomate. Je l'ai choisi pour y mettre des pièces longues verticales

et avec un diamètre pas trop gros afin que le volume de durcisseur reste raisonnable. Le bois flotte.

Avec ma pompe à dépression MytivacR je force le durcisseur à pénétrer par dépression. On voit mal

les bulles sortant du bois sur la photo mais cela a l'air de marcher.

Dans les poubelles de la boîte j'ai trouvé 2 objets que je compte réutiliser pour le couteau qu'on m'a posé sur le bureau. Juste retour des choses et clin d'oeil. On verra si je peux les utiliser. J'ai aussi acheté 500 ml de durcisseur pour bois (parce que le conditionnement de 1 litre n'était pas dispo malgré ce qu'en dit le site Casto; quant au vendeur du rayon, n'en parlons même pas...)

J'ai percé les trous dans l'ébauche du "Youkaytradibushcraft".

18.50 EUR chez Casto et mon gruyère anglais.

21-JAN-2012

J'ai commencé par modifier mon récipient pour stabiliser le bois. J'ai fixé un embout de ma fabrication au bouchon. J'y ai versé mes 500 ml de durcisseur avec 4 morceaux de bois. 2 pour le manche du couteau "défi" du boulot et 2 chutes du manche de la bêche afin de voir ce que cela donne avant de passer aux morceaux définitifs que je voudrais adapter à mon "Youkay". J'ai un peu chauffé la durcisseur pensant le rendre moins visqueux, plus pénétrant. Puis j'ai mis le récipient sous dépression. Des bulles sont sorties des morceaux de bois. J'ai laissé le tout immergé environ 3 heures en renouvelleleant le vide de temps en temps. Puis sortie des morceaux pour séchage. L'emballage indique 4 heures. J'ai porté un masque car le durcisseur est à base de toluène hautement inflammable et toxique (maux de tête, endormissement, etc).

Voici un embout de ma conception (vers 1998). A adapter sur des surfaces planes. En laiton et

parfaitement étanche grace à l'étanchéité axiales par joint torique. C'est juste parce qu'il m'en restait

n'importe quel autre adaptateur fera l'affaire.

Le récipient est un bocal de sauce tomate. Je l'ai choisi pour y mettre des pièces longues verticales

et avec un diamètre pas trop gros afin que le volume de durcisseur reste raisonnable. Le bois flotte.

Avec ma pompe à dépression MytivacR je force le durcisseur à pénétrer par dépression. On voit mal

les bulles sortant du bois sur la photo mais cela a l'air de marcher.

Ensuite j'ai

façonné le "Youkaytradibuscraft". Découpage du

creux central d'allègement/compartiment à la scie. Lime

puis papier de verre. A cause de coups de scie malheureux je n'ai pu

respecté parfaitement la forme de base. Comme on ne verra pas ce

compartiment sa forme n'est pas parfaite non plus au niveaux des

raccords arcs de cercles / portions droites. Je ne devrai pas dire cela

mais peu importe. Finition au papier de verre de 240 avant le

traitement thermique

Avant de façonner la forme extérieure au combiné j'ai encore enlevé de gros morceaux à la scie pour gagner du temps et épargner les bandes. J'ai utilisé pour commencer une bande neuve de 40. J'ai réussi à bien louper la courbure du manche pour le petit doigt. J'ai fini le contour au combiné avec du 120, 220 et 400 avant de polir à la main au 240 dans le sens longitudinal du couteau (sauf le tranchant). J'ai fait l'encoche en bout de tranchant pour le dégagment des outils et pour l'affûtage ultérieur ("spanish choil") à la lime ronde.

Le couteau fait 4.22 mm d'épaisseur. J'ai tracé avec les becs du pied à coulisse 2 traits sur le chant du tranchant distants de 0.8 mm. Avec le combiné je me suis fait une cale en bois avec un angle de 15°. Elle m'a servi d'appui et de guide pour façonner l'émouture scandinave. Comme le résultat n'était pas des plus heureux j'ai peaufiné l'ébauche de l'émouture avec la copie du système "Wicked Sharp" de mon collègue de travail servant de guide et ma lime bâtarde. Pour finir polissage de l'émouture au P240 et coup de ponceuse vibrante sur les deux faces du couteau pour les dérouiller un peu. Les leçons du premier couteau m'incitent à ne pas en faire trop avant le traitement thermique (=TTh) même si les conseils sur le Net disent de tout finir au P400 avant TTH. Il y a des stries plus profondes sous les traces du P240 un peu partout. Ce sera pour plus tard. Soyons pragmatique.

J'ai fait un demi angle au sommet de 15°.

Et voilà l'étape du jour. Je regrette d'avoir raté l'encoche du petit doigt, le couteau a maintenant une

sorte de queue de poisson. Je regrette aussi d'avoir loupé la découpe centrale. La masse est actuellement

de 130 g.

Avant de façonner la forme extérieure au combiné j'ai encore enlevé de gros morceaux à la scie pour gagner du temps et épargner les bandes. J'ai utilisé pour commencer une bande neuve de 40. J'ai réussi à bien louper la courbure du manche pour le petit doigt. J'ai fini le contour au combiné avec du 120, 220 et 400 avant de polir à la main au 240 dans le sens longitudinal du couteau (sauf le tranchant). J'ai fait l'encoche en bout de tranchant pour le dégagment des outils et pour l'affûtage ultérieur ("spanish choil") à la lime ronde.

Le couteau fait 4.22 mm d'épaisseur. J'ai tracé avec les becs du pied à coulisse 2 traits sur le chant du tranchant distants de 0.8 mm. Avec le combiné je me suis fait une cale en bois avec un angle de 15°. Elle m'a servi d'appui et de guide pour façonner l'émouture scandinave. Comme le résultat n'était pas des plus heureux j'ai peaufiné l'ébauche de l'émouture avec la copie du système "Wicked Sharp" de mon collègue de travail servant de guide et ma lime bâtarde. Pour finir polissage de l'émouture au P240 et coup de ponceuse vibrante sur les deux faces du couteau pour les dérouiller un peu. Les leçons du premier couteau m'incitent à ne pas en faire trop avant le traitement thermique (=TTh) même si les conseils sur le Net disent de tout finir au P400 avant TTH. Il y a des stries plus profondes sous les traces du P240 un peu partout. Ce sera pour plus tard. Soyons pragmatique.

J'ai fait un demi angle au sommet de 15°.

Et voilà l'étape du jour. Je regrette d'avoir raté l'encoche du petit doigt, le couteau a maintenant une

sorte de queue de poisson. Je regrette aussi d'avoir loupé la découpe centrale. La masse est actuellement

de 130 g.

22-JAN-2012

Le matin mes essais de stabilisation de bois étaient secs. Les deux morceaux de pins n'ont pas vraiment changé de couleur alors que les deux morceaux de frêne blanc se sont légèrement ambrés, faisant joliment ressortir le grain du bois. J'ai poncé et biseauté à 45° le pin stabilisé. Je crois que le durcisseur n'a pas pénétré plus d'un ou deux millimètres.

J'ai collé le pin stabilisé à l'époxy sur une chute d'un capteur que l'on fabrique dans ma boîte. C'est un "sandwich" ambré constitué de 3 couches de film plastique totalisant une épaisseur de 0.35 mm. Je compte m'en servir pour faire un intercalaire esthétique entre la plaquette en pin stabilisé et la soie du couteau.

J'ai mis les deux morceaux de frêne blanc que je compte utiliser pour le "Youkaytradibushcraft" à tremper dans le durcisseur. Bois (pores dilatés) et liquide chaud. Trempage au moins 5 heures. A la fin plus aucune bulle ne sortait du bois. C'est là que je l'ai mis à sécher.

Sinon j'ai retaillé le tranchant de l' "Izoumodi4". Long et fastidieux à cause de l'acier dur et de l'épaisseur de la lame. J'ai aussi poli à nouveau entièrement la lame car il restait beaucoup de traces: P240, 400, 800, 1200, 2500, 4000 et cuir avec oxyde d'aluminium. Et pour finir une grosse couche de cire.

23-JAN-2012

Bon je n'ai pas pu m'empêcher de reprendre un peu la forme du compartiment secret/de la découpe au milieu du "Youkay". C'est plus arrondi à présent. J'ai aussi peaufiné la fin de l'émouture au niveau du dégagement. Demain je suis à l'usine et je tente la trempe à l'atelier de maintenance pendant la pause de midi.

Les plaquettes en frêne blanc stabilisé pour le manche sont sèches. Les plaquettes en pin stabilisé collées à l'intercalaire maison sont sèches aussi. Cela tient très bien. Je les ai percées à 4 mm de diamètre en face des trous de la soie du vieux couteau retaillé. J'ai façonné la partie avant desdites plaquettes en pin stabilisé puisqu'une fois collées je n'aurai plus accès à cet endroit. J'ai rendu tous les "partenaires" rugueux et j'ai collé le tout à la colle époxy: soie, plaquettes et rivets. serre-joints là-dessus et bonne nuit. Une note: le façonnage et le perçage des plaquettes en pin stabilisé étaient plus durs que d'habitude. J'ai l'impression que le durcisseur à bois à tout de même rempli au moins une partie de son office.

Avec ce qui restait d'époxy j'ai fait un petit centrage d'une première plaquettes de l' "Izoumodi4" à l'avant du logement. Comme sur le BK-14 en date du 26-SEP-2011 (page 5).

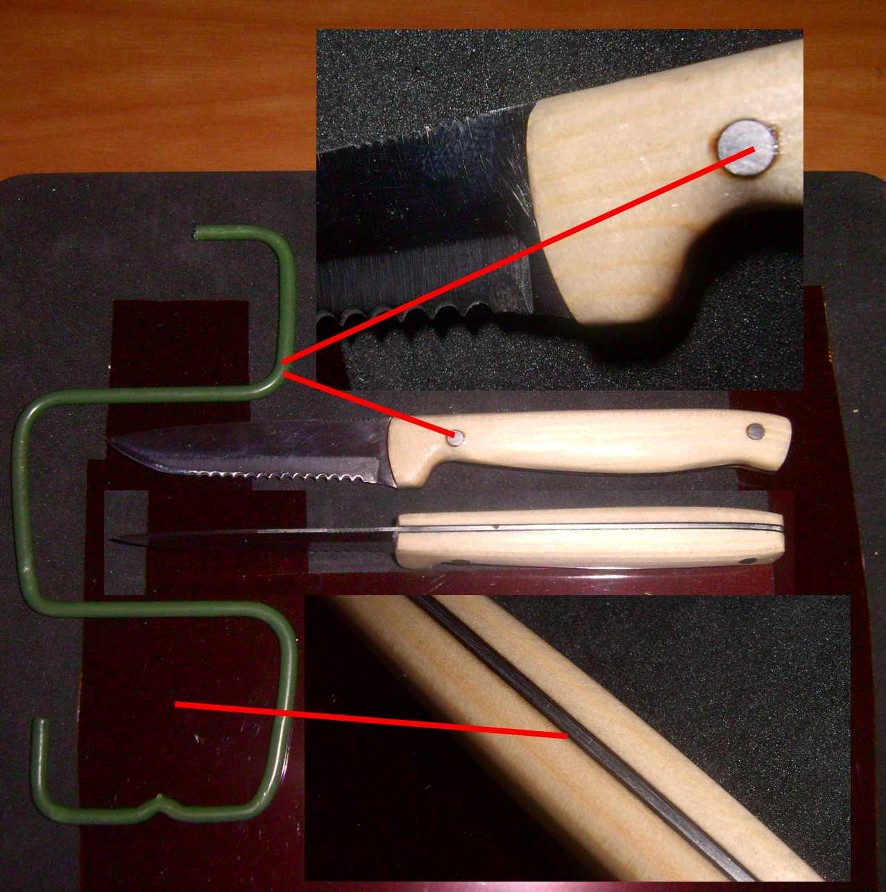

Le couteau défi dans son sandwich de capteur de ma boîte et de pin stabilisé avec ses "rivets" taillés

dans un ressort de siège.

En dessous le point d'époxy sur la plaquette de droite et la tache faite par la graisse que j'avais mise pour

faciliter le "démoulage"

(photo faite le lendemain mais insérée ici pour la linéarité du récit)

24-JAN-2012: un vrai TTh comme dans les livres!

Au moment où j'écris ces lignes mon "Youkaytradibushcraft" est dans mon four de cuisine à 245°C pour 60 minutes afin de subir un revenu qui devrait l'amener à une dureté de 58 HRc. Retour sur les évènements de la journée. Peu de photos car il fallait opérer vite.

Au boulot il a fallu allumer le four de trempe une heure et demi avant de pouvoir atteindre les 830°C. La fiche technique de l'XC75 de chez Bonpertuis annonce une température de trempe entre 800 et 830°C. Comme il faudra sortir la pièce et qu'elle se refroidira un peu j'ai préféré viser le haut de la fourchette. J'avais pris mon thermomètre infrarouge perso pour pouvoir mesurer la température du bain d'huile. Il était à 17°C. J'ai donc mis une pièce "martyre" dans le four afin de m'en servir pour réchauffer le bain d'huile. La fiche technique ne mentionne rien mais les informations glanées indiquent une température de bain d'huile entre 40 et 60°C de façon à ce que la trempe ne soit pas trop "violente".

Bon ensuite tout est allé très vite. J'ouvre la porte du four pour en sortir le martyre et le jeter dans l'huile tout en plaçant le couteau dans le four. Le four perd 15°C. Top chrono! Il y a des flammes qui se sont éteintes toutes seules dans le bac à huile au bout de ma pince. J'ai bien remué la pièce dans le bain pour homogénéiser la température. Quant au couteau, il suffit d'atteindre la température d'austénisation sur l'XC75. Pas la peine de laisser le couteau dans le four des plombes. Tout ce qui se passerait c'est que les grains grossiraient et ce serait très mauvais pour la résistance mécanique ultérieure du couteau. J'ai trouvé comme règle qu'il faut 45 à 60 secondes par millimètre d'épaisseur d'un morceau plat pour atteindre ladite température. 4 mm, soit 4 minutes.

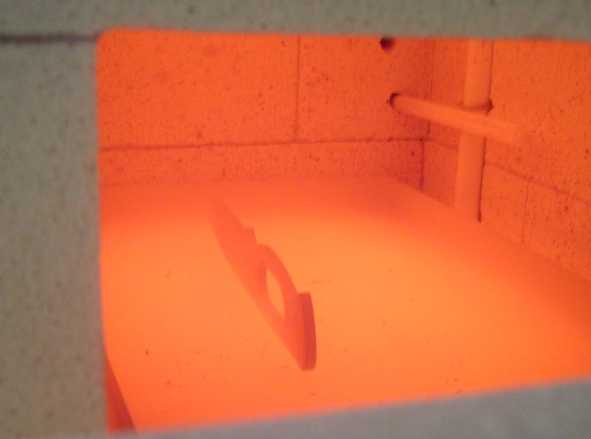

Et voilà un joli four qui ne sert jamais. A l'intérieur la pièce martyre pour préchauffer l'huile de trempe.

Le bac à huile est sur la gauche, j'ai laissé égoutté un panier qui me gênait plus qu'autre chose. En rouge

en haut, la longue pince de saisie.

J'ouvre le four au bout de 4 min 40 s. C'est bon! Couleur super homogène et rouge claire, limite orange. Je saisis le couteau à la pince et le fait plonger pointe et tranchant en premier dans le bain. Une mesure juste avant me donnait ce dernier à 57°C. Je remue le couteau une bonne minute. Le couteau a refroidit beaucoup plus vite que le martyre, plus compact. J'ai tout rangé, nettoyé, remercié Edgar juste après un léger coup de toile émeri sur le couteau pour enlever la gangue de calamine formée par l'huile.

Le couteau posé sur le dos à environ 830°C.

Nous voilà à 62..64 HRc. La toile emeri m'indiqua bien une nette augmentation de dureté par rapport à mes ponçages du jour précédent. Si tout est parfait, le diagramme de la fiche technique indique approximativement un peu moins de 250°C pour atteindre les 58 HRc que je souhaite atteindre après revenu.

Le couteau après trempe et petit ponçage de la calamine. Etat: 62 à 64 HRc selon la fiche technique

Vous voyez ici l'arrondi du logement que j'ai essayé d'améliorer hier ainsi que l'émouture portée à angle

droit du dégagement à la base de la lame

Le couteau refroidissant tranquillement à la sortie dur four sur une brique réfractaire .

De plus les plaquettes en pin stabilisé sont bien collées et la première plaquette de l' "Izoumodi4" a son point d'époxy aussi. Photos insérées au jour précédent pour plus de clarté. Demain, si possible, je re-burne le pauvre Edgar pour tenter une rectification des deux faces à la rectifieuse plane.

25-JAN-2012

Tout le monde était de bonne humeur à l'atelier de maintenance. Du coup la rectification des deux faces du "Youkay" s'est faite sans mélodrame. Il faut d'abord régler la course longitudinale et transversale de la table sous la meule pour ne pas que l'outil parcours des distance inutilement longues. Puis on descend la meule par petits incréments jusqu'à ce qu'elle effleure à peine la pièce (on dit tangenter). A partir de ce point, on lance la machine en lui disant de descendre d'une certaine valeur par pas déterminé à chaque fois qu'elle a fini un cycle de balayage de la zone qu'on lui a "programmée". Chaque nouvel usinage est appelé "passe", l'incrément "profondeur de passe".

Comme j'avais mesuré grossièrement 4.22 mm d'épaisseur, j'ai fait enlever sur la première face 0.110 mm par passe de 0.005 mm. Cela a permis d'éliminer le défaut de forme du couteau tout en éliminant la croûte restante du procéde d'obtention de la barre (par laminage). La table de la rectifieuse est magnétique.

Même opération sur l'autre face. Mais 0.110 mm n'ont pas suffit à éliminer toute la croûte. Rebelote donc avec 0.05 mm de plus toujours par passes de 0.005 mm. Il a fallu presque plus de temps à régler la machine que pour l'usinage à proprement parler. Le couteau fait à présent 3.86 mm d'épaisseur en chaque point. Sa rectitude augure d'une belle esthétique. La masse est actuellement de 122 g. Ça parait incroyable mais la correction de la forme du compartiment secret et la rectification lui ont fait perdre 8 g soit plus d'un centimètre cube de volume!

Il faut toujours beaucoup d'arrosage en rectification. Le fluide de coupe sert surtout à évacuer copeaux

et chaleur, cette dernière étant toujours nocive pour l'intégrité du traitement thermique.

Le matin mes essais de stabilisation de bois étaient secs. Les deux morceaux de pins n'ont pas vraiment changé de couleur alors que les deux morceaux de frêne blanc se sont légèrement ambrés, faisant joliment ressortir le grain du bois. J'ai poncé et biseauté à 45° le pin stabilisé. Je crois que le durcisseur n'a pas pénétré plus d'un ou deux millimètres.

J'ai collé le pin stabilisé à l'époxy sur une chute d'un capteur que l'on fabrique dans ma boîte. C'est un "sandwich" ambré constitué de 3 couches de film plastique totalisant une épaisseur de 0.35 mm. Je compte m'en servir pour faire un intercalaire esthétique entre la plaquette en pin stabilisé et la soie du couteau.

J'ai mis les deux morceaux de frêne blanc que je compte utiliser pour le "Youkaytradibushcraft" à tremper dans le durcisseur. Bois (pores dilatés) et liquide chaud. Trempage au moins 5 heures. A la fin plus aucune bulle ne sortait du bois. C'est là que je l'ai mis à sécher.

Sinon j'ai retaillé le tranchant de l' "Izoumodi4". Long et fastidieux à cause de l'acier dur et de l'épaisseur de la lame. J'ai aussi poli à nouveau entièrement la lame car il restait beaucoup de traces: P240, 400, 800, 1200, 2500, 4000 et cuir avec oxyde d'aluminium. Et pour finir une grosse couche de cire.

23-JAN-2012

Bon je n'ai pas pu m'empêcher de reprendre un peu la forme du compartiment secret/de la découpe au milieu du "Youkay". C'est plus arrondi à présent. J'ai aussi peaufiné la fin de l'émouture au niveau du dégagement. Demain je suis à l'usine et je tente la trempe à l'atelier de maintenance pendant la pause de midi.

Les plaquettes en frêne blanc stabilisé pour le manche sont sèches. Les plaquettes en pin stabilisé collées à l'intercalaire maison sont sèches aussi. Cela tient très bien. Je les ai percées à 4 mm de diamètre en face des trous de la soie du vieux couteau retaillé. J'ai façonné la partie avant desdites plaquettes en pin stabilisé puisqu'une fois collées je n'aurai plus accès à cet endroit. J'ai rendu tous les "partenaires" rugueux et j'ai collé le tout à la colle époxy: soie, plaquettes et rivets. serre-joints là-dessus et bonne nuit. Une note: le façonnage et le perçage des plaquettes en pin stabilisé étaient plus durs que d'habitude. J'ai l'impression que le durcisseur à bois à tout de même rempli au moins une partie de son office.

Avec ce qui restait d'époxy j'ai fait un petit centrage d'une première plaquettes de l' "Izoumodi4" à l'avant du logement. Comme sur le BK-14 en date du 26-SEP-2011 (page 5).

Le couteau défi dans son sandwich de capteur de ma boîte et de pin stabilisé avec ses "rivets" taillés

dans un ressort de siège.

En dessous le point d'époxy sur la plaquette de droite et la tache faite par la graisse que j'avais mise pour

faciliter le "démoulage"

(photo faite le lendemain mais insérée ici pour la linéarité du récit)

24-JAN-2012: un vrai TTh comme dans les livres!

Au moment où j'écris ces lignes mon "Youkaytradibushcraft" est dans mon four de cuisine à 245°C pour 60 minutes afin de subir un revenu qui devrait l'amener à une dureté de 58 HRc. Retour sur les évènements de la journée. Peu de photos car il fallait opérer vite.

Au boulot il a fallu allumer le four de trempe une heure et demi avant de pouvoir atteindre les 830°C. La fiche technique de l'XC75 de chez Bonpertuis annonce une température de trempe entre 800 et 830°C. Comme il faudra sortir la pièce et qu'elle se refroidira un peu j'ai préféré viser le haut de la fourchette. J'avais pris mon thermomètre infrarouge perso pour pouvoir mesurer la température du bain d'huile. Il était à 17°C. J'ai donc mis une pièce "martyre" dans le four afin de m'en servir pour réchauffer le bain d'huile. La fiche technique ne mentionne rien mais les informations glanées indiquent une température de bain d'huile entre 40 et 60°C de façon à ce que la trempe ne soit pas trop "violente".

Bon ensuite tout est allé très vite. J'ouvre la porte du four pour en sortir le martyre et le jeter dans l'huile tout en plaçant le couteau dans le four. Le four perd 15°C. Top chrono! Il y a des flammes qui se sont éteintes toutes seules dans le bac à huile au bout de ma pince. J'ai bien remué la pièce dans le bain pour homogénéiser la température. Quant au couteau, il suffit d'atteindre la température d'austénisation sur l'XC75. Pas la peine de laisser le couteau dans le four des plombes. Tout ce qui se passerait c'est que les grains grossiraient et ce serait très mauvais pour la résistance mécanique ultérieure du couteau. J'ai trouvé comme règle qu'il faut 45 à 60 secondes par millimètre d'épaisseur d'un morceau plat pour atteindre ladite température. 4 mm, soit 4 minutes.

Et voilà un joli four qui ne sert jamais. A l'intérieur la pièce martyre pour préchauffer l'huile de trempe.

Le bac à huile est sur la gauche, j'ai laissé égoutté un panier qui me gênait plus qu'autre chose. En rouge

en haut, la longue pince de saisie.

J'ouvre le four au bout de 4 min 40 s. C'est bon! Couleur super homogène et rouge claire, limite orange. Je saisis le couteau à la pince et le fait plonger pointe et tranchant en premier dans le bain. Une mesure juste avant me donnait ce dernier à 57°C. Je remue le couteau une bonne minute. Le couteau a refroidit beaucoup plus vite que le martyre, plus compact. J'ai tout rangé, nettoyé, remercié Edgar juste après un léger coup de toile émeri sur le couteau pour enlever la gangue de calamine formée par l'huile.

Le couteau posé sur le dos à environ 830°C.

Nous voilà à 62..64 HRc. La toile emeri m'indiqua bien une nette augmentation de dureté par rapport à mes ponçages du jour précédent. Si tout est parfait, le diagramme de la fiche technique indique approximativement un peu moins de 250°C pour atteindre les 58 HRc que je souhaite atteindre après revenu.

Le couteau après trempe et petit ponçage de la calamine. Etat: 62 à 64 HRc selon la fiche technique

Vous voyez ici l'arrondi du logement que j'ai essayé d'améliorer hier ainsi que l'émouture portée à angle

droit du dégagement à la base de la lame

Le couteau refroidissant tranquillement à la sortie dur four sur une brique réfractaire .

De plus les plaquettes en pin stabilisé sont bien collées et la première plaquette de l' "Izoumodi4" a son point d'époxy aussi. Photos insérées au jour précédent pour plus de clarté. Demain, si possible, je re-burne le pauvre Edgar pour tenter une rectification des deux faces à la rectifieuse plane.

25-JAN-2012

Tout le monde était de bonne humeur à l'atelier de maintenance. Du coup la rectification des deux faces du "Youkay" s'est faite sans mélodrame. Il faut d'abord régler la course longitudinale et transversale de la table sous la meule pour ne pas que l'outil parcours des distance inutilement longues. Puis on descend la meule par petits incréments jusqu'à ce qu'elle effleure à peine la pièce (on dit tangenter). A partir de ce point, on lance la machine en lui disant de descendre d'une certaine valeur par pas déterminé à chaque fois qu'elle a fini un cycle de balayage de la zone qu'on lui a "programmée". Chaque nouvel usinage est appelé "passe", l'incrément "profondeur de passe".

Comme j'avais mesuré grossièrement 4.22 mm d'épaisseur, j'ai fait enlever sur la première face 0.110 mm par passe de 0.005 mm. Cela a permis d'éliminer le défaut de forme du couteau tout en éliminant la croûte restante du procéde d'obtention de la barre (par laminage). La table de la rectifieuse est magnétique.

Même opération sur l'autre face. Mais 0.110 mm n'ont pas suffit à éliminer toute la croûte. Rebelote donc avec 0.05 mm de plus toujours par passes de 0.005 mm. Il a fallu presque plus de temps à régler la machine que pour l'usinage à proprement parler. Le couteau fait à présent 3.86 mm d'épaisseur en chaque point. Sa rectitude augure d'une belle esthétique. La masse est actuellement de 122 g. Ça parait incroyable mais la correction de la forme du compartiment secret et la rectification lui ont fait perdre 8 g soit plus d'un centimètre cube de volume!

Il faut toujours beaucoup d'arrosage en rectification. Le fluide de coupe sert surtout à évacuer copeaux

et chaleur, cette dernière étant toujours nocive pour l'intégrité du traitement thermique.

J'ai mis le

dernier point d'époxy sur la seconde plaquette de l' "Izoumodi4".

26-JAN-2012

J'ai poncé les excès d'époxy sur les plaquettes de l' "Izoumodi4" et j'ai remonté le tout. Fini. Faut songer à l'étui. Ensuite j'ai façonné le manche du couteau défi du boulot. beaucoup beaucoup de copeau. J'ai aussi une bande du combiné qui a cassé nette à la jointure. Apparemment le tout est si bien calfeutré que l'opérateur ne risque pas un "coup de fouet".

Le pin stabilisé ne semble pas l'être à coeur. Retrouver le profil du manche sous tant de bois ne fut pas facile. Leçon du jour: tracer les contour du manche sur la partie extérieur du manche et le dégrossir au mieux avant pour gagner du temps. Je lui ai donné une forme inspiré de celle du manche de l'Enzo Trapper. Le capteur en intercalaire a une couleur plus noire que rouge. Les rivets doivent être poncé doucement. Trop vite, ils chauffent et brûlent le bois du manche. J'ai fini à la bande de 400 au combiné mais c'est encore trop agressif: le bois est "bouffé" trop vite. J'ai décide de continuer à la main. Las mon papier de verre le plus fin est du 180 ce qui est limite pour la finition. Le papier de verre imperméable pour l'acier laisse des traces noires, on ne peut l'utiliser sur le bois. J'ai aussi inaugurer la lime à canneler pour lui faire des stries d'appui du pouce. C'est bigrement efficace mais ayant rippé une seule fois j'ai fait un petit "escalier" dans le profil. Du coup c'est moche. Je vais tenter de rattarper cela à la lime carré ou triangulaire.

Pour finir j'ai replongé le couteau entier et chaud (laissé sur le poêle à bois) dans le durcisseur chauffé (sur le même poêle). Un coup de "vide".

Pourvu que la colle et le plastique supportent le contact avec ces produits chimiques.

26-JAN-2012

J'ai poncé les excès d'époxy sur les plaquettes de l' "Izoumodi4" et j'ai remonté le tout. Fini. Faut songer à l'étui. Ensuite j'ai façonné le manche du couteau défi du boulot. beaucoup beaucoup de copeau. J'ai aussi une bande du combiné qui a cassé nette à la jointure. Apparemment le tout est si bien calfeutré que l'opérateur ne risque pas un "coup de fouet".

Le pin stabilisé ne semble pas l'être à coeur. Retrouver le profil du manche sous tant de bois ne fut pas facile. Leçon du jour: tracer les contour du manche sur la partie extérieur du manche et le dégrossir au mieux avant pour gagner du temps. Je lui ai donné une forme inspiré de celle du manche de l'Enzo Trapper. Le capteur en intercalaire a une couleur plus noire que rouge. Les rivets doivent être poncé doucement. Trop vite, ils chauffent et brûlent le bois du manche. J'ai fini à la bande de 400 au combiné mais c'est encore trop agressif: le bois est "bouffé" trop vite. J'ai décide de continuer à la main. Las mon papier de verre le plus fin est du 180 ce qui est limite pour la finition. Le papier de verre imperméable pour l'acier laisse des traces noires, on ne peut l'utiliser sur le bois. J'ai aussi inaugurer la lime à canneler pour lui faire des stries d'appui du pouce. C'est bigrement efficace mais ayant rippé une seule fois j'ai fait un petit "escalier" dans le profil. Du coup c'est moche. Je vais tenter de rattarper cela à la lime carré ou triangulaire.

Pour finir j'ai replongé le couteau entier et chaud (laissé sur le poêle à bois) dans le durcisseur chauffé (sur le même poêle). Un coup de "vide".

Pourvu que la colle et le plastique supportent le contact avec ces produits chimiques.

27-JAN-2012

Un collègue de travail m'a demandé si mes trvaux de coutellerie avançait. je lui ai ditq ue j'en étais bientôt au manche, que je voulais faire en bois. Il m'a dit avoir un morceau de chêne et de bouleau à la maison. Il devrait me les amener lundi.

28-JAN-2012: bon anniversaire... Papa! Non pas l'autre...

Par intervalle de 2 heures j'ai passé 3 couches de vitrificateur sur le manche du couteau défi avec ponçage intermédiaire à la paille de fer.

En parallèle pendant environ 3 heures cumulées, j'ai fini l'émouture du "Youkaytradibuscraft". J'ai d'abord commencé avec les limes diamantées dont est pourvu le support copie du "Wicked Sharp". Pas assez de copeau. Je me suis alors servi de ce support en y adaptant ma lime la plus agressive. l'Acier a bien durci. Il m'a fallu énormément de passes pour éliminer les 0.8 mm (soit environ 0.4 de part et d'autre) qui restaient sur toute l'émouture.

J'ai procéde de même pour le papier abrasif par la suite.

Un collègue de travail m'a demandé si mes trvaux de coutellerie avançait. je lui ai ditq ue j'en étais bientôt au manche, que je voulais faire en bois. Il m'a dit avoir un morceau de chêne et de bouleau à la maison. Il devrait me les amener lundi.

28-JAN-2012: bon anniversaire... Papa! Non pas l'autre...

Par intervalle de 2 heures j'ai passé 3 couches de vitrificateur sur le manche du couteau défi avec ponçage intermédiaire à la paille de fer.

En parallèle pendant environ 3 heures cumulées, j'ai fini l'émouture du "Youkaytradibuscraft". J'ai d'abord commencé avec les limes diamantées dont est pourvu le support copie du "Wicked Sharp". Pas assez de copeau. Je me suis alors servi de ce support en y adaptant ma lime la plus agressive. l'Acier a bien durci. Il m'a fallu énormément de passes pour éliminer les 0.8 mm (soit environ 0.4 de part et d'autre) qui restaient sur toute l'émouture.

J'ai procéde de même pour le papier abrasif par la suite.

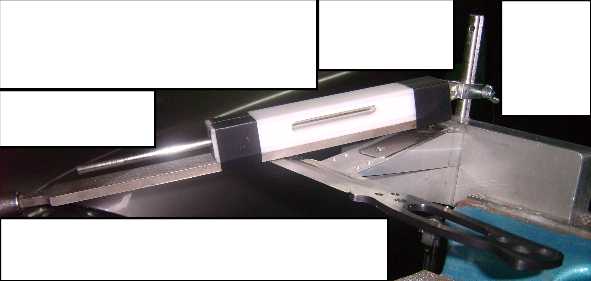

Je dois avouer que

ce support rend des services inestimables. Il m'aurait fallu sans doute

beaucoup plus de temps et d'astuce pour arriver à un

résulat sans doute bien moins bon. Après ma lime (qui

doit absolument être aussi affûtée que possible pour

se taper du 58 HRc) j'ai continué avec du papier abrasif

fixé sur la même cale coulissante: 180, 320, 600, 1200,

2500 et 4000. Le plus long fut de sortir au 180 les profondes stries

laissées par la lime. Le reste des passes ne fut que plaisir de

voir la surface se polir en un rien de temps. J'ai fini pour le moement

avec un passage au cuir avec de la pâte à polir 2 microns

(soit environ 9000 d'équivalent papier). C'est presque un

miroir. Mais j'arrête là puisqu'il faudra encore ajouter

le manche et polir le reste. Pas la peine de risquer de ruiner trop de

valeur ajoutée en amont.

Petit test de coupe de feuille de papier: un sabre laser. Il est vrai qu'avec 15° de demi-angle au sommet c'est de loin ce que j'ai de plus aigu comme angle en rayon. Donc pas étonnant que cela coupe avec une facilité déconcertante.

29-JAN-2012

J'ai fait la finition du couteau défi. J'ai eu beaucoup de mal à faire partir le durcisseur sur la lame avec de l'acétone. C'est finalement la paille de fer N°0 qui aura réglé facilement le problème.

Un résume: le capteur ultra plat de ma boîte qui a servi à faire l'intercalaire et les rivets issus d'un ressort de siège automobile, sauvé des poubelles de

la même boîte.

Petit test de coupe de feuille de papier: un sabre laser. Il est vrai qu'avec 15° de demi-angle au sommet c'est de loin ce que j'ai de plus aigu comme angle en rayon. Donc pas étonnant que cela coupe avec une facilité déconcertante.

29-JAN-2012

J'ai fait la finition du couteau défi. J'ai eu beaucoup de mal à faire partir le durcisseur sur la lame avec de l'acétone. C'est finalement la paille de fer N°0 qui aura réglé facilement le problème.

Un résume: le capteur ultra plat de ma boîte qui a servi à faire l'intercalaire et les rivets issus d'un ressort de siège automobile, sauvé des poubelles de

la même boîte.

30-JAN-2012

Avec des chutes de cuir de siège auto que j'avais récupérées par le passé dans les poubelles de ma boîte, j'ai fait deux étuis provisoires pour l' "Izoumodi4" et le "Youkaytradibushcraft". Il s'agit de protéger les tranchants des chocs et divers objets dont mes doigts des tranchants en attendant la suite des travaux.

Le collègue de travail m'a ramené deux blocs de chêne issus du coeur d'une poutre de charpente vieille d'environ 80 ans. Il les en a extrait avec sa scie circulaire pour son bois de chauffage ce week-end. Il cherche encore le morceau de bouleau dans son fourbi. J'ai calculé la densité approximative du chêne: 0.779 et 0.729. Je consulte les pages web spéciales bois. Le chêne est un bois mi-lourd qui devrait faire mieux que le frêne blanc prévu initialement. Il sent bon le bois, semble lourd, dur et dense à crever.

Mes deux créations sur les blocs de chêne.

Avec des chutes de cuir de siège auto que j'avais récupérées par le passé dans les poubelles de ma boîte, j'ai fait deux étuis provisoires pour l' "Izoumodi4" et le "Youkaytradibushcraft". Il s'agit de protéger les tranchants des chocs et divers objets dont mes doigts des tranchants en attendant la suite des travaux.

Le collègue de travail m'a ramené deux blocs de chêne issus du coeur d'une poutre de charpente vieille d'environ 80 ans. Il les en a extrait avec sa scie circulaire pour son bois de chauffage ce week-end. Il cherche encore le morceau de bouleau dans son fourbi. J'ai calculé la densité approximative du chêne: 0.779 et 0.729. Je consulte les pages web spéciales bois. Le chêne est un bois mi-lourd qui devrait faire mieux que le frêne blanc prévu initialement. Il sent bon le bois, semble lourd, dur et dense à crever.

Mes deux créations sur les blocs de chêne.

31-JAN-2012

J'ai ramené le couteau défi au boulot. Il a beaucoup plu. Du coup, deux collègues vont peut-être me ramener des chutes de bois. L'un du noisetier, l'autre du pin d 'Oregon aussi appelé Douglas.

Le soir j'ai tourné les pièces en laiton pour le "Youkaytradibushcraft". Toujours le même principe que le modèle précédent: plaquettes démontables vissées et tube passage dragonne en deux parties.

Douilles filetées M4 diamètre 6.4 mm, longueur 7.8 mm. Demi-tubes Dext 8, dint 6, appui plan

centrage court à 7 et 2 mm, longueur 15 mm qui sera façonnée à l'épaisseur du bois.

J'ai ramené le couteau défi au boulot. Il a beaucoup plu. Du coup, deux collègues vont peut-être me ramener des chutes de bois. L'un du noisetier, l'autre du pin d 'Oregon aussi appelé Douglas.

Le soir j'ai tourné les pièces en laiton pour le "Youkaytradibushcraft". Toujours le même principe que le modèle précédent: plaquettes démontables vissées et tube passage dragonne en deux parties.

Douilles filetées M4 diamètre 6.4 mm, longueur 7.8 mm. Demi-tubes Dext 8, dint 6, appui plan

centrage court à 7 et 2 mm, longueur 15 mm qui sera façonnée à l'épaisseur du bois.