24-SEP-2012: dessine-moi un ingénieur

Je suis confronté au problème de devoir tremper du D2 avec un four ne dépassant pas les 1000°C. Est-ce faisable? Je voudrai parfaire la trempe en descendant en dessous de 0°C parce que j'en ai la possibilité. Est-ce utile? Quand le faire? Après la trempe? Après un revenu?

Dois-je chercher la réponse sur des forums où les trois quarts des gens repètent des choses vues, lues, entendues sans en connaître les tenants et les aboutissants? Mais comment faisait-on avant Internet? Bon je vais me démerder tout seul et apprendre de mes erreurs éventuelles.

Au fait c'est quoi un ingénieur? Je me souviens que c'était le sujet d'une partie expression écrite d'un concours d'école d'inge que j'avais passé pendant mon année de terminale. Autant dire que je n'en avais pas la moindre idée. Et puis l'école sus-mentionnée, je n'y suis pas allé non plus.

Aujourd'hui je ne sais toujours pas vraiment d'ailleurs mais j'ai une vague idée. C'est un type qui utilise des connaissances scientifiques et un raisonnement rationnel pour résoudre des problèmes techniques, économiques et parfois sociaux dans de nombreux domaines.

Donc avec quelques connaissances, un peu matière grise et toutes les fiches techniques des fabricants d'acier d'outillage de type D2, 1.2379, Z160CDV12... que j'ai pu trouver, voici mes conclusions

- oui je peux durcir du D2 avec "seulement" 1000°C mais il faudra laisser le métal plus longtemps au four

- la température d'austénisation plus faible ne permet pas d'obtenir une résistance à l'usure maximale

- les paliers de préchauffage recommandés partout dans la littérature servent à éviter des chocs thermiques locaux et à répartir au mieux le stress thermique pour des pièces aux géométries peu avantageuses (épaisseurs peu régulières)

- le taux de carbone élevé provoque une décarburation à haute température: en gros une partie du carbone crâme au four, ce qui en réduit la concentration dans l'acier. Il faut donc un four à atmosphère contrôlée, une peinture de protection... Bref éviter le contact de l'oxygène. Risque d'autant plus élevé que l'acier reste longtemps au four. Dans mon cas il faudra une papillotte dans laquelle je prévois d'ajouter un carburant qui en brûlant devrait retirer un peu d'oxygène à la papillotte.

- les effets d'une prolongation du refroidissement après trempe sous le point de congélation sont techniquement le plus bénéfique juste après trempe mais à cause de tensions internes extrêmes, on préfère le faire après un premier revenu pour éviter des fissures. C'est d'autant plus vrai que la géomètrie de la pièce est compliquée

- les trempes dites "cryo" transforment l'austénite résiduelle en martensite. Les trempes "sous zéro" sont aux alentours de -70..-80°C. Les vraies trempes cryogéniques sont aux alentours de -185°C et provoquent l'apparition d'autres carbures dans les aciers. Par contre ces nouveaux produits n'apporteraient pas grand chose pour un usage de type couteau.

- la trempe "sous zéro" ne nécéssite que d'atteindre ladite température pour obtenir la transformation. En trempe cryogénique, le séjour peut être de plusieurs heures (comment faire à la maison?)

- pour obtenir les effets maximaux d'une trempe "sous zéro", il faut une température d'austénisation un peu plus élevée (+20..30°C) que la température optimale

Alors on a de la chance. Un couteau c'est plat et fin. Cela possède donc une géomètrie idéale pour obtenir rapidement une température homogène. J'exclue donc d'emblée les paliers de chauffe pour éviter trop de décarburation. Pour la même raison je tenterai un refroidissement "sous zéro" directement après la trempe.

Mon plan pour le traitement thermique de mon D2 d'origine Böhler (désignation commerciale K110) est donc le suivant

- couteau en papillotte inox avec un bout de papier

- séjour direct au four à 1000°C pour 30 minutes

- trempe de la lame entre deux plaques alu et refroidissement du manche à l'air comprimé

- si possible petit séjour en chambre climatique à -70°C tout de suite après. (même si cela ne rapporte rien autant essayer puisque j'en aurai sans doute la possibilité)

- revenu d'une heure au four à 230°C en déposant le couteau dans le four froid. Refroidissement à l'air.

- second revenu d'une heure à 215°C en déposant le couteau dans le four froid. Refroidissement au four.

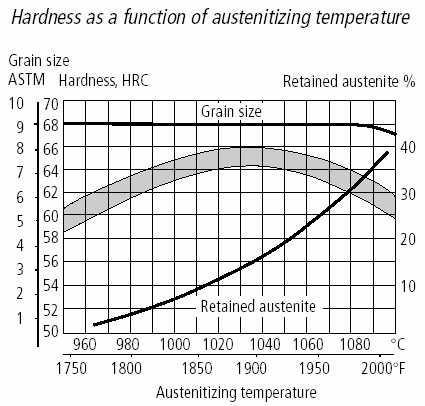

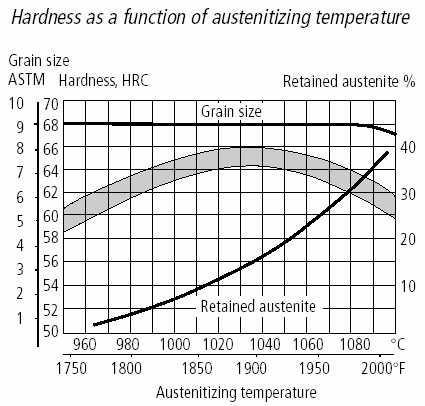

Extrait de la fiche technique Uddeholm pour le Sverker 21 (leur D2).

La taille de grain est constante

La dureté max est obtenue entre 1020 et 1040°C, mais à 1000°C, je peux espérer encore 63 à 65 HRc après trempe.

L'austénite résiduelle à 1000°C après trempe n'est que de 7..8%.

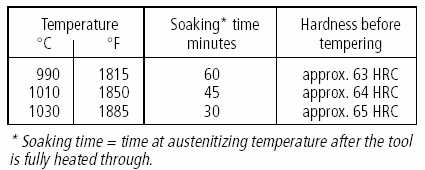

Même doc, temps de séjour au four selon la température.

Toujours la même doc, dureté selon température juste avant trempe et

austénite résiduelle pour trempe à 1020°C.

04-OCT-2012

J'ai un peu poncé la croûte du plat de D2. Il reste de "gros" cratères, façon brut de forge. Tant pis ça fera un genre. Les enlever prendrait trop de temps à la main mais surtout réduirait de beaucoup l'épaisseur tant certains cratères sont profonds. Pas glop la qualité de livraison de mon morceau de K110 de chez Böhler fourni par Eurotechni. J'ai collé un patron de mon projet, percé les trous, fait des chanfreins, découpé le gros du profil à la scie et façonné le contour au combiné.

De manière générale, ce D2 livré recuit s'usine plutôt bien (ou pas trop mal; l'XC75/DNH7 et le T7Mo bien mieux) sauf pour ce qui concerne l'abrasion avec des abrasifs en feuilles. Je suppose que c'est à cause du chrome, ça lui donne un peu une consistence de chewing gum, comme si ça collait un peu et que la matière résiste. J'ai peur que la finition soit très difficile pour obtenir un poli miroir comme je les aime.

J'ai fini de lire mon recueil sur les traitements thermiques. Ça m'a rappelé des souvenirs scolaires mais surtout éclairé la lanterne. Et après coup je me demande vraiment pourquoi on fait des couteaux en D2... Cet acier à outil fortement allié me semble un vrai casse-tête pour le traitement thermique*. Le compromis le moins mauvais demande beaucoup d'essais afin de le déterminer et sans doute que 1020..1030°C de température d'asuténisation est le meilleur choix. Avec mes 1000°C au mieux on verra bien. Mais avant tout le D2 semble trop cassant, pas assez résilient selon les comparos. D'ailleurs mon frère m'a avoué avoir ébréché l'Enzo Elver (en D2 à 60..61 HRc selon Brisa) que je lui avais offert. Comment? Oh le môssieu a coupé du saucisson sur le macadam... Du trottoir. Donnez-vous du mal! Bref pour le projet dont je vous parle ici, je pense plutôt viser les 58 HRc. Ce sera sans doute mieux pour l'usage auquel je destine ce couteau et cela lui donnera peut-être un poil de résilience en plus.

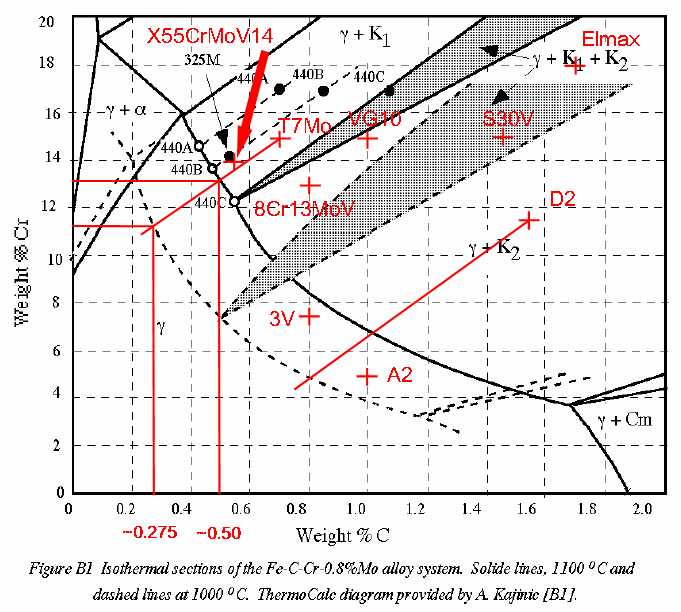

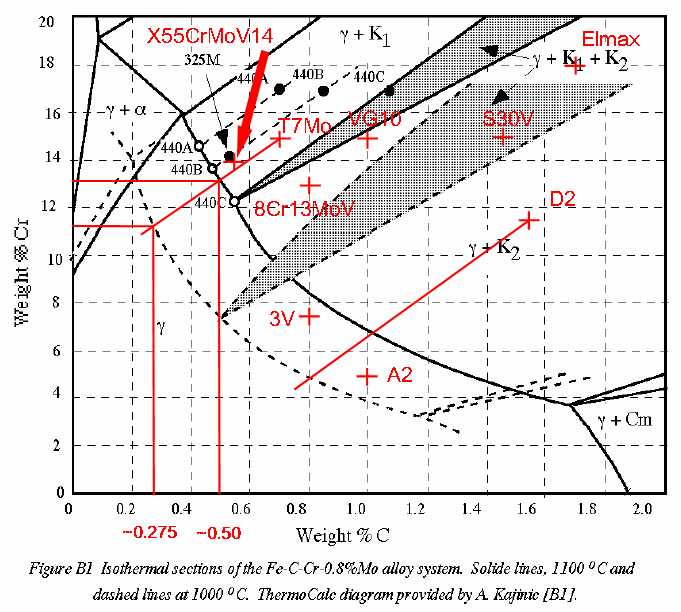

* pour dissoudre tous les éléments d'alliage dans l'austénite et obtenir de bons carbures plus tard, il faut monter très haut en température et y rester un certain temps. Là on risque la décarburation et en parallèle, on va se taper un max d'austénite résiduelle après trempe. Pour éviter cela, il faut une température d'austénisation plus modérée, mais là il n'y pas assez de carbone et de chrome qui se dissout dans l'austénite (et quasiment pas de Mo ou de V tant on est "bas" en température). Donc après trempe, avec les 1.55% de C du départ, on reste au dessus du minimum de 0.6% (dans les carbures formés) permettant une bonne dureté mais des 11.5-12% de Cr, on ne retrouve que 5..6% dans les carbures (et là tintin pour la protection anti corrosion). De plus les carbures du D2 sont trop gros pour avoir un rayon super fin sur le sommet de l'arête de coupe. Bref c'est pas le top technique le D2, pour faire des couteaux selon moi. Je ne dis pas que c'est mauvais mais à mon avis il y de meilleurs compromis à trouver. Bref à revoir selon l'expérience acquise. (Hormis la taille des carbures, la plupart des problèmes sont contournables à mon avis avec beaucoup de moyens que je n'ai pas: four à atmosphère controlée ou bain de sels (pour éviter la décarburation) et trempe jusqu'à -195°C pour éviter toute austénite résiduelle...)

06-OCT-2012

J'ai bien bossé aujourd'hui. Comme mon projet en D2 va avoir une émouture de type ciseau à bois, je me suis posé des questions sur le comment faire une ligne de fin d'émouture bien droite. En me reveillant ce matin, toujours pas d'idée nouvelle alors j'ai refait une cale en bois (du chêne) avec le bon angle (environ 8°) et j'ai cloué mon plat dessus. Alors bien sûr au début la bande enlève beaucoup de matière mais au fur et à mesure que la surface à poncer augmente, on avance de moins en moins vite. J'ai même remis une seconde bande de 40 neuve avant la fin. En tout cas ça valait la peine, c'est ma plus belle émouture depuis que je fais des couteaux. J'ai laissé 0.5 mm de matière au tranchant. Comme le D2 ne doit pas trop "bouger" à la chauffe et à la trempe, j'espère que ça suffira pour éviter des déformations.

J'ai fini de façonner le dos de la lame car je le laisse toujours brut pendant que je fais l'émouture, des fois que je me serve de sa partie bien droite comme guide. J'ai ajouté des stries d'appui pour le pouce et tout poncé jusqu'à P400 en vue du traitement thermique. Il me plait bien et je dois avouer que j'en suis plutôt fier. Nu il est à 59 g.

07-OCT-2012

J'ai découpé grossièrement les plaquettes de micarta denim "maison". Celles-ci sont encore légèrement courbées (1 mm de flèche). Je crois que cela ne vient pas finalement d'une déformation après retrait de la presse mais d'une pression non homogène de mes serre-joints. Bref faudra trouver autre chose de mieux en cas de récidive.

Après découpe j'ai donc dû poncer la face à coller contre les intercalaires avec du papier de 80 afin de les aplanir au maximum. Le P80 devrait laisser des stries suffisantes pour que la colle époxy s'y prenne bien. Avant j'utilisais le P120 mais je crois que le 80 est plus efficace. Pour finir collage des plaquettes sur des intercalaires en fibre rouge de 0.8 mm d'épaisseur.

08-OCT-2012

Bon c'est pas demain la veille que mon four de trempe va sortir de terre. J'ai quelques soucis -momentanés j'espère- avec mon soudeur/assembleur au plan pour la structure dudit four.

Aujourd'hui j'ai percé les plaquettes, marqué la lame avec des lettres à frapper de 3 mm, fait quelques entailles dans le manche avec les mors dur de l'étau (pour faciliter l'accrochage de la colle), façonner grossièrement le contour des plaquettes et mis la lame en papillote (avec rebords pliés deux fois) avec environ 50 cm2 de papier kraft (avec l'espoir que sa combustion consomme tout l'oxygène de la papillotte).

Demain si tout va bien on auténise à 1000°C pendant 30 minutes, on trempe sous plaques aluminium et on poursuit 10 à 20 min dans une chambre climatique à -75°C. Puis 3 revenus d'une heure à 235 et 220°C (2 fois). Pourvu que le tranchant ne se déforme pas. J'ai peur de l'avoir fait trop fin.

09-OCT-2012

J'ai réussi à faire tous les traitements thermiques aujourd'hui. J'ai austénisé comme prévu pendant 30 minutes à 1000°C, en introduisant la lame dans le four chaud sans le moindre préchauffage. L'affichage n'aura varié que de quelques degrés autour de 1000°C: maximum 1006°C et minimum 989°C après introduction de la lame et ouverture de la porte.

A la sortie du four la papillotte était toute gonflée. La combustion du papier kraft? J'ai tout calé entre des plaques d'aluminium récupérées par hasard juste avant dans les bennes de l'atelier de maintenance. Au départ j'ai voulu emprunté de la matière d'oeuvre "neuve" dans le rack des bruts mais devant la peur d'en voir fondre un petit morceau de la surface, j'ai cherché à y intercaler des pièces martyrs. Le refroidissement fut très rapide et les plaques n'ont pas souffert. La grosse masse d'alu absorbe et évacue si bien la chaleur que localement la matière ne semble pas capable d'atteindre les 650°C (fusion approx de l'alu). J'avais chargé l'ensemble avec plusieurs dizaines de kilogrammes de métal pour bien aplatir la lame.

J'ai filé ensuite à la chambre climatique allumée plus tôt. Malgré le maximum programmée de -75°C, la chambre n'y est jamais arrivée. La lame a passé 25 minutes à -68.5°C. C'est déjà sans doute mieux que rien pour se débarrasser de l'austénite résiduelle, qui selon les diverses doc devait être à 7% avec une température d'austénisation de 1000°C.

Un petit coup de lime. La trempe semble avoir bien prise partout. J'ai effectué pour finir 3 revenus pour viser les 58 HRc

- mise au four froid réglé à 275°C pour 70 minutes (j'ai estimé 10 minutes de chauffe; je connais bien mon four de cuisine)

- puis sortie en laissant la lame refroidir à l'air et le four aussi

- retour au four froid réglé à 260°C pour 70 minutes

- puis sortie en laissant la lame refroidir à l'air et le four aussi

- dernier revenu au four "froid" à 245°C pour 65 minutes.

Le tranchant s'est légèrement bombé là où l'émouture devient très fine. Le coté plat est devenu concave avec une flèche d'environ 0.5 mm. A l'oeil et sans règle à côté c'est presque invisible. Il faut peut-être laisser beaucoup de matière pour ce type d'émouture asymétrique et façonner à la cote finale après traitement thermique.

Rude journée d'autant qu'il y avait la vidange des 30000 de l'Octavia à faire.

10-OCT-2012

Aujourd'hui ponçage et polissage du couteau. Je crois que c'était mon premier et dernier couteau en D2. Pour commencer, je ne sais pas vraiment où j'en suis dans l'échelle de dureté mais putain c'est dur! Ensuite malgré la papillote il y a une sorte de couche un peu noire sur le couteau. Alors non seulement elle part très mal mais en plus elle pollue des zones qu'on a rendu "propre" avant. Une vraie galère. J'ai passé toute ma gamme d'abrasifs dans l'espoir d'enlever un maximum de petites rayures: P180, 220, 240, 320, 400, 500, 600, 800, 1200, 2500, pâtes 40 puis 2 microns.

Une heure et demie pour la lame et le talon du manche. Je n'ai fait que gratter grossièrement le manche qui sera caché de toute façon. Au final je n'ai pas obtenu un poli miroir comme sur l'XC75 (on dirait qu'il y a toujours un voile terne) et il y a toujours et encore une tonne de rayures plus ou moins profondes. Je pense que je vais recommencer.

11-OCT-2012

Pour changer j'ai attaqué les extrémités des plaquettes. Bientôt le collage et il faut que ces endroits soient finis avant puisqu'inaccessibles après. J'ai donc façonné au combiné et à main levée des congés d'environ 5 mm de rayon au P50, 100, 220 et 400. Pour finir un coup de pâte 40 puis 2 microns au disque à polir. Tout cela étant encore un peu sale, je l'ai nettoyé avec un solvant que j'utilise aussi pour le bois. On voit à présent bien les couches de jean. Bon faudra encore se motiver pour refaire le polissage... Un autre jour.

12-OCT-2012

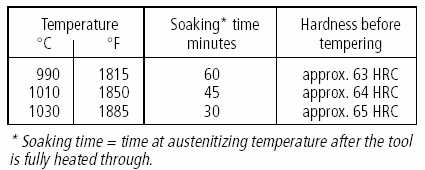

J'ai recommencé le polissage. C'est beaucoup mieux mais le D2 semble refuser de briller comme l'XC75. J'ai aussi collé les plaquettes. Le projet de construction de la structure du four de trempe a enfin pu commencer. C'est pas top, ça va pas vite, mais je suis obligé de faire avec ce que j'ai pu trouver comme ressource. Bon l'essentiel c'est d'avoir du fonctionnel.

13-OCT-2012

En fin de matinée façonnage des plaquettes. En début d'après-midi, finition des plaquettes, des rivets alu et de la plate semelle. Puis en soirée affûtage et multiples couches d'huile CCL après nettoyage intense du manche. Ça tranche vraiment rasoir sauf sur les trois premiers millimètres mais j'en avais marre. J'ai remis à plus tard.

14-OCT-2012

Dernière couche d'huile CCL, puis lustrage du manche à la cire de carnauba. L'après-midi fabrication d'un étui en kydex pour port au cou. Malgré mes multiples essais, le truc est assez moche. J'ai beaucoup de mal avec le kydex que ce soit au décapeur thermique ou au four de cuisine. Peut-être une question de température..?

15-OCT-2012

Enfin le début d'un semblant de structure de four de trempe. C'est sale, ça penche, ça pue le métal mais je vais de l'avant!

16-OCT-2012

J'ai fait un petit étui en cuir clair pour mon dernier couteau. On m'a fait remarquer que l'étui kydex était particulièrement moche. Faudrait peut-être que j'adoucisse ses formes.

17-OCT-2012

J'ai mis un coup de brosse métallique rotative sur la structure du four, histoire de ne pas trop salir les briques pendant les montages à blanc. Sinon j'ai encore dessiné 2 couteaux à la va-vite sur inkscape. J'ai découpé et collé les patrons, puis débité les morceaux à la scie. Je vais peut-être façonner les ébauches (en T7Mo) en parallèle ces jours-ci, en attendant le four de trempe et histoire de ne pas perdre la main.

18-OCT-2012

Au boulot mon collègue aux deux Lionsteel est revenu de vacances des U.S.A. Il s'est ramené un Benchmade Mini Barrage. Un pliant avec axis lock et ouverture assistée. De plus l'axis lock est verrouillable en position ouverte et fermée. Lame en 154 CM très affûtée d'origine. Pas mal.

Il a juré que c'était le dernier qu'il achetait. Mon oeil, il a aussi chopé le virus...

J'ai percé les manches de mes deux derniers projets de couteaux: l'Abbica et l'Alluviaq. J'ai pu récupérer un radiateur en aluminium à fixer au dos du relais statique du futur four de trempe. Le fabricant du relais ne donne aucun coefficient d'aucune sorte et on ne sait même pas combien de puissance il faudra dissiper. Bref faut surdimensionner et ça tombe bien, le radiateur récupéré est énorme comparé au relais.

19-OCT-2012

Le matin j'ai expédié par la Poste le dernier couteau. La raison pour laquelle je n'ai pas mis de photos c'était pour en faire la surprise. A l'heure où j'écris ces lignes je sais qu'il n'y aura pas de mise à jour avant que le destinataire ne l'ait reçu. Je peux donc enfin vous montrer ce couteau.

Voilà le M(a)ousse pour mon ami Michel, dit Moumousse. Je sais que le style ne plait pas à tout le monde. Pourvu qu'il lui plaise à lui...

L'après-midi j'ai façonné le contour de mes deux derniers couteaux de P40 à P400 avec réalisation du dégagement pour l'affûtage au talon de la lame. Le T7Mo est plus agréable à travailler que le D2 avec mon petit combiné poussif.

20-OCT-2012

J'ai fait un premier montage à blanc des briques du four après découpe à la scie de la paroi froide dans la grande plaque que j'avais. Il faudra encore beaucoup de travail et je ne sais pourquoi, mais j'éprouve une grande lassitude, envie de baisser les bras. Je suppose que ça passera.

Y a encore BEAUCOUP de boulot. Vous croyez que je vais réussir à y durcir mes trois projets en

T7Mo en suspend? Bof...

25-OCT-2012

Aujourd'hui je me suis posé des questions sur les détails du montage pour traverser la paroi arrière du four et alimenter les deux résistances en série. J'ai alors commandé deux vis M6X100 en inox sur ebay.de. 3.35 EUR de plus mais ce genre de vis est à mon avis introuvable dans de si petites quantités ailleurs que sur le Net.

26-OCT-2012

J'ai joué de la perceuse et du taraud M4 pour fixer le relais statique sur le radiateur de récupération. J'ai aussi préparé une petite vis inox CHC M6-20 pour qu'elle serve à faire la jonction électrique des deux résistances du four. Un trou de 2.5 mm dans lequel doivent venir les deux extrémités, le tout pincé par un écrou juste sous la tête.

27-OCT-2012

J'ai acheté quelques bricoles pour le four:

- 2 charnières appelées des paumelles droites 110X55: 2.20 EUR

- 1 fiche électrique 2P+T Legrand 3 X 1.5mm2 pour 3680 W: 3.30 EUR

- 2 m de câble électrique noir souple Nexans 3 X 1.5 mm2: 4.50 EUR

31-OCT-2012

J'ai reçu mes deux vis M6X100 en inox aujourd'hui.

03-NOV-2012

Après tant de fainéantise, l'après-midi j'ai continué un peu le four de trempe. J'ai coupé une tôle pour l'arrière du four afin d'y visser la plaque isolante qui devra recevoir les fameuses vis inox servant à alimenter les résistances. La plaque est en une sorte de béton et se laisse très mal percer, même avec mes outils de chantier que j'ose croire adéquats.

06-NOV-2012

Aujourd'hui j'ai préparé le câblage du four avec des fils de 1.5 et 0.75 mm2. J'y ai ajouté des cosses pour améliorer le montage sous les divers types de vis, comme pour les dominos par exemple (on dit sucre en Belgique). A noter que le câble haute température acheté sur Net et qui doit être relié directement aux résistances fait plutôt 2.5 mm2 de section, à moins que cela ne soit même 4!

08-NOV-2012

Aujourd'hui j'ai percé les deux vis inox M6X100 sous la tête avec un trou de 2 mm de diamètre qui devera recevoir les extrémités des résistances. J'ai aussi passé à 24 mm les trous dans la plaque en tôle qui sert de support à l'isolant qui portera les vis. Il s'agit d'éviter un contact électrique entre vis et tôle (risque de court-circuit!)

13-NOV-2012

Il y a quelques jours mon voisin m'a confié un couteau auquel il tient beaucoup. Il me demande de le réparer. Il s'agit d'un pliant "trous clous" à ressort avec plaquettes en bois à peine mi-dur et une lame de type "corse" (Y a d'ailleurs écrit Corsica dessus avec la tête de Maure). L'acier semble également être assez "cheap" (du 420 HV au mieux je dirais). Après une chute, il manque un morceau de plaquette.

J'ai décidé de m'y mettre ce soir. J'ai pu retirer le clou sans grosse difficulté et poncer (à peu près) à plat la section de plaquette. Le bois le plus approchant en texture et couleur que j'ai, est du teck. J'ai collé tout cela à l'époxy.

14-NOV-2012

J'ai dégrossi le teak et remis le rivet. L'autre plaquette s'est alors fissurée. Du coup j'ai comblé les nouvelle fissures avec de l'époxy. Nouveau séchage.

15-NOV-2012

J'ai façonné le morceau de bois rapporté, arrondi les angles, poli le manche, affûté la lame et voilà. Retour à l'envoyeur très bientôt.

18-NOV-2012

J'ai fait un premier montage et câblage à blanc du four aujourd'hui. Il n'y a pas de porte, pas de contacteur de sécurité pour couper l'alimentation en cas d'ouverture de porte, le chassis n'est pas encore relié à la masse. De même je ne connais pas la précision du thermocouple.

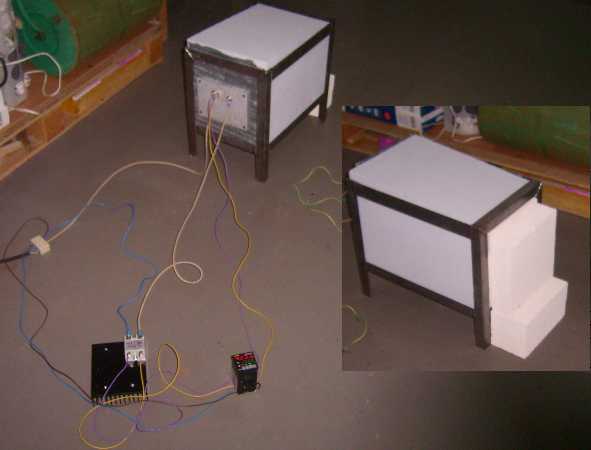

Allumage et... Ça marche. La montée en température ralentit au fur et à mesure qu'on grimpe. Normal. L'extérieur reste "froid" très longtemps. Après ça monte. Environ 65°C sur les parois latérales et 55°C au dessus (mesuré au thermomètre infra rouge de chez le Hard Discounter alimentaire) au bout de 55 minutes lorsqu'environ 1000°C sont atteints. Les paramètres du PID ne sont pas réglés non plus. Il y a un mode d'auto-apprentissage pour cela.

Porte grossière, fils volants.

Les câbles d'alimentation des résistances restent froids au toucher, ainsi que le relais statique. Celui-ci était juste visser sur un gigantesque radiateur, sans pâte conductrice à l'interface. La face arrière du relais statique n'est d'ailleurs pas plane du tout. Faudra améliorer cela.

Environ 1000°C, juste après la fin du test.

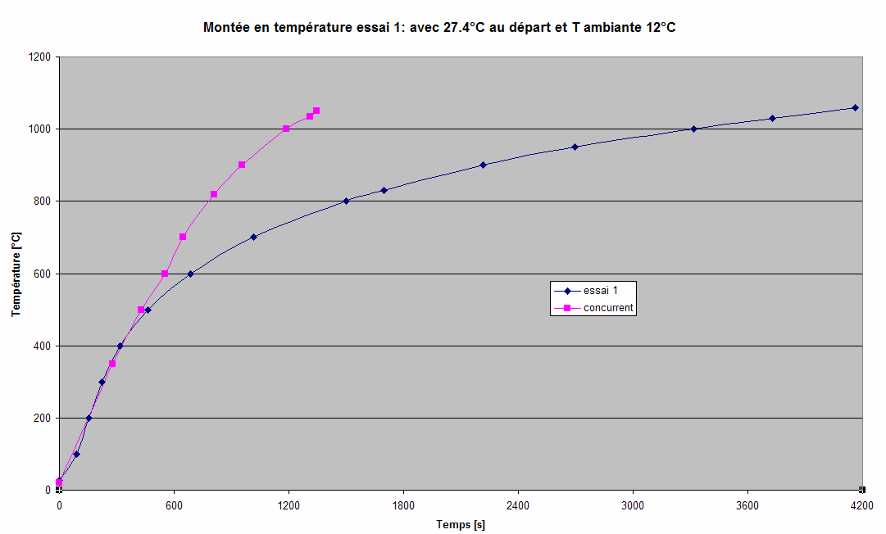

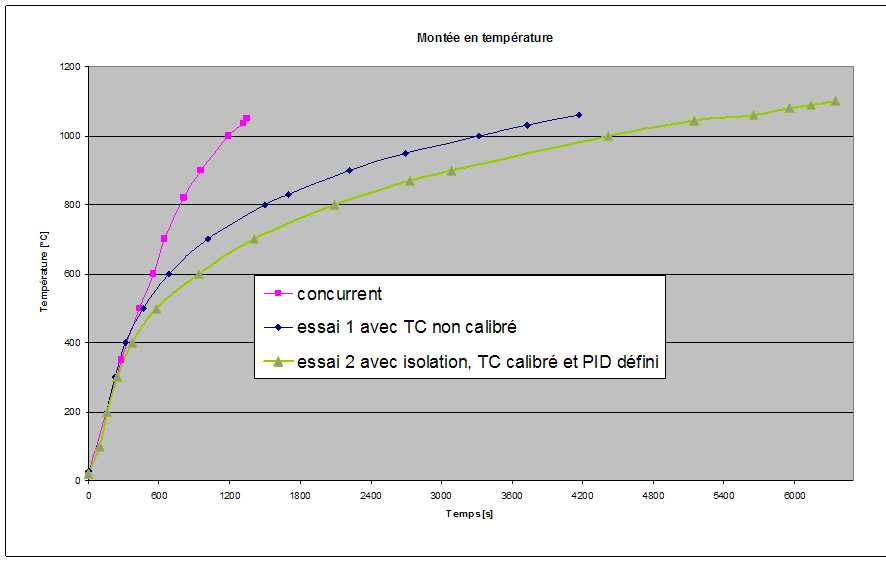

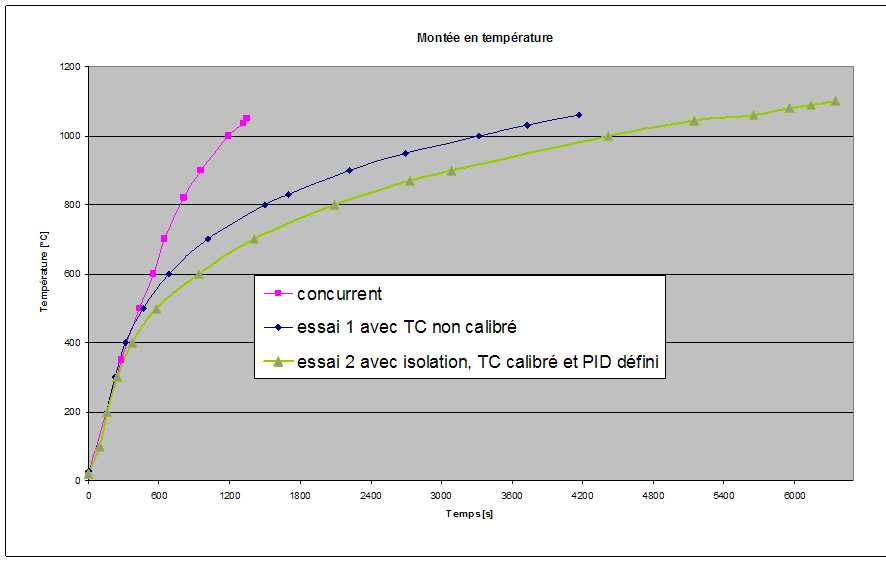

Comme il faut aussi que je dorme, j'ai dû arrêter le test avant d'atteindre les 1100°C que j'avais programmé. A ce moment, la température chute très rapidement dans le four, quasiment 1°C par seconde. Isolation insuffisante, pas assez de chaleur stockée dans les briques? Je songe à devoir cimenter certaines briques pour limiter les pertes. Il faut au moins pouvoir accéder aux résistances afin de pouvoir les changer. Il faut aussi songer au concept de la porte. J'ai relevé les temps de chauffe pour certains points. J'ai aussi une courbe qu'un internaute a publié pour un four très similaire en taille et en puissance. La différence est très importante, en ma défaveur.

C'est laborieux à la fin: il faut autant de temps pour aller de 27 à 880°C que pour 880 à 1060°C.

Le concurrent se superpose à ma courbe jusqu'à 500°C, puis son four largue le mien. Qualité de mon isolation?

Point positif: j'ai songé au concept de la porte.

22-NOV-2012

Allez hop j'ai commandé du fil de compensation pour le thermocouple et même la petite prise normée pour ce genre de bricole. 13.30 EUR de plus dont 6 de port. Si ça marche à la fin, promis je vous reliste toutes les dépenses. Pourquoi une prise?

Parce que je me suis souvenu que dans la boîte, on a un laboratoire de métrologie histoire de faire sérieux et ISO TS16949 etc... Petit tour du côté de la pièce à 23.2°C et 50% d'humidité relative calibrée et contrôlée blabla. Il y a un mini four d'étalonnage qui va jusqu'à 600°C (mais calibré à 200°C) pour étalonner des thermocouples de type K. C'est pas possible!

Donc je me vois bien y amener ma sonde avec force conviction et belles paroles histoire d'avoir deux trois mesures de référence. La prise c'est pour pouvoir brancher directement la sonde aux instruments existants au labo et si j'ai un peu de chance, la distance entre les bornes de la prise correspondra à peu près à celle du bornier du contrôleur (on peut rêver, c'est pas interdit). A propos de rêve, demain c'est l'anniversaire d'une fille aux gros nichons que je connaissais. Je me verrai bien lui conter fleurette pour lui présenter mes hommages. C'est juste histoire de voir si quelqu'un suit avec attention mes élucubrations. Ecrivez-moi avec le mot "crevette" ou "cerise" dans votre mail pour vous signaler. Ça réchauffera mon coeur de vieux limeur.

23-NOV-2012

Aujourd'hui j'ai bossé sur la porte et j'ai acheté chez Casto un mastic colle réfractaire bon pour 1500°C. 17 Euros 59 de mieux pour un conditionnement de 3.5 kg. Je voudrai m'en servir pour coller ensemble les briques de la porte et certaines briques du four histoire de bien limiter les pertes et autres fuites thermiques.

Bref la structure de la porte est prête. J'ai aussi préparé les pièces pour assurer la fermeture. Et comme une bonne nouvelle ne vient jamais seule, un ami électricien m'a enfin amené un contacteur de porte promis depuis longtemps à 0 EUR. Ça vient de vieilles armoires électriques qu'il démonte sur des chantiers. Le but c'est de s'en servir pour couper la partie commande du relais statique afin qu'à l'ouverture de porte les résistances ne soient pas sous tension.

24-NOV-2012

Avec le mastic colle réfractaire j'ai assemblé les deux briques légères et l'isolant de type "paroi froide" qui vont former le corps de la porte. J'y ai aussi formé un petit carré qui entrera légèrement dans le four afin de parfaire l'étanchéité et deux gorges pour le montage dans la structure de la porte. Ça y est ma scie égoïne est morte. La matière des briques légères est d'une abrasivité redoutable. Bon je verrai bien si je peux la réaffûter ou pas.

Et puis comme je me faisais bien ch.. pardon je deviens vulgaire ces temps-ci - j'ai bien une idée de la raison mais je ne vais pas vous le dire - j'ai fabriqué à la va-vite deux autres cuirs d'affûtage avec des chutes de bois et de cuir.

26-NOV-2012

Aujourd'hui j'ai ajusté la porte (position, étanchéité) avant soudure des charnières et préparé encore 2..3 pièces pour mon soudeur. J'espère que ça va se faire encore cette semaine.

28-NOV-2012

J'ai reçu par la Poste mon fil prologateur de thermocouple de type K et le mini connecteur. C'est un simple montage par vis dans le connecteur. Du côté du domino en céramique j'ai monté le fil de telle façon qu'il soit pincé contre l'électrode du thermocouple afin de s'affranchir de la liaison électrique par le laiton qui cause du "bruit" je suppose.

Comme prévu la distance entre deux bornes du contrôleur est suffisante pour pincer les deux bornes du mini connecteur.

29-NOV-2012

La structure du four est presque terminée: soudure des charnières à la porte et au chassis, soudure de la vis pour la mise à la masse du chassis, soudure du système de fermeture par tige filetée pivotante, écrou papillon et petite tôle en U.

Demain je tente la fixation du contacteur de la porte. En journée je tenterai de vérifier les indications du thermocouple au laboratoire de métrologie de la boîte.

30-NOV-2012

J'ai vérifié l'étallonnage de mon thermocouple avec le câble prolongateur kivabien et mini connecteur. Alors pour les 0.4% de précision faudra repasser. Il y a encore sans doute une grosse erreur dans mon montage. Mais bon ce n'est pas trop grave puisque j'ai un lien entre valeur réelle et valeur affichée (jusqu'à 600°C seulement; au dessus faudra extrapoler; linéairement ce sera le mieux d'après mes calculs)

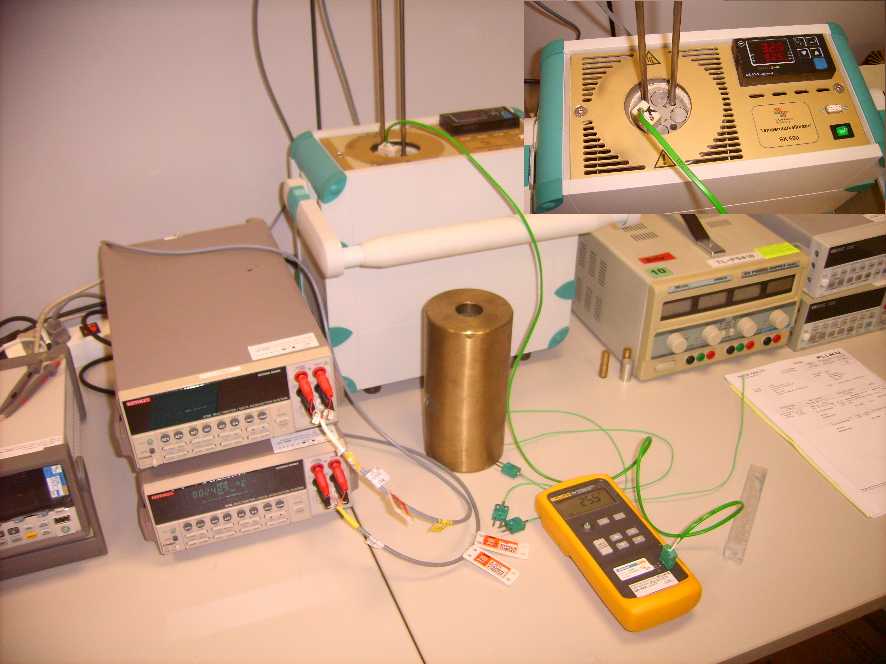

Voilà les résultats: "Sestos" c'est la valeur lue à l'écran du contrôleur et "Fluke" c'est celle lue à l'écran d'un "lecteur" avec le même montage (preuve que l'erreur la plus grande semble être dans le raccordement ou le thermocouple lui-même: peut-être le séjour à 1061°C de l'autrefois avec une température réelle bien supérieure ayant entrainé des dommages iréversibles sur le thermocouple)

T [°C] Fluke [°C] Sestos [°C]

22.22 22.3 17.2

52.5 52.8 48.3

100.1 101.5 97.5

200.1 203.2 200.5

300 309.2 307.3

400 414.4 414

500 521.9 521.3

597.3 633.6 634.7

Les deux appareils donnent des résulats proches mais très loin de la réalité: déjà 35°C d'écart vers 600°C. C'est bizarre. Tréf est mesurée avec deux PT100 en 4 fils.

Le contrôleur Sestos n'est pas sur la photo, l'appareil de mesure "Fluke" est l'espèce de multimètre jaune, le four de calibration est l'appareil " debout"

en arrière-plan, à gauche les deux mesures dites en 4 fils, le reste n'a presque rien à voir avec le montage.

Je suis confronté au problème de devoir tremper du D2 avec un four ne dépassant pas les 1000°C. Est-ce faisable? Je voudrai parfaire la trempe en descendant en dessous de 0°C parce que j'en ai la possibilité. Est-ce utile? Quand le faire? Après la trempe? Après un revenu?

Dois-je chercher la réponse sur des forums où les trois quarts des gens repètent des choses vues, lues, entendues sans en connaître les tenants et les aboutissants? Mais comment faisait-on avant Internet? Bon je vais me démerder tout seul et apprendre de mes erreurs éventuelles.

Au fait c'est quoi un ingénieur? Je me souviens que c'était le sujet d'une partie expression écrite d'un concours d'école d'inge que j'avais passé pendant mon année de terminale. Autant dire que je n'en avais pas la moindre idée. Et puis l'école sus-mentionnée, je n'y suis pas allé non plus.

Aujourd'hui je ne sais toujours pas vraiment d'ailleurs mais j'ai une vague idée. C'est un type qui utilise des connaissances scientifiques et un raisonnement rationnel pour résoudre des problèmes techniques, économiques et parfois sociaux dans de nombreux domaines.

Donc avec quelques connaissances, un peu matière grise et toutes les fiches techniques des fabricants d'acier d'outillage de type D2, 1.2379, Z160CDV12... que j'ai pu trouver, voici mes conclusions

- oui je peux durcir du D2 avec "seulement" 1000°C mais il faudra laisser le métal plus longtemps au four

- la température d'austénisation plus faible ne permet pas d'obtenir une résistance à l'usure maximale

- les paliers de préchauffage recommandés partout dans la littérature servent à éviter des chocs thermiques locaux et à répartir au mieux le stress thermique pour des pièces aux géométries peu avantageuses (épaisseurs peu régulières)

- le taux de carbone élevé provoque une décarburation à haute température: en gros une partie du carbone crâme au four, ce qui en réduit la concentration dans l'acier. Il faut donc un four à atmosphère contrôlée, une peinture de protection... Bref éviter le contact de l'oxygène. Risque d'autant plus élevé que l'acier reste longtemps au four. Dans mon cas il faudra une papillotte dans laquelle je prévois d'ajouter un carburant qui en brûlant devrait retirer un peu d'oxygène à la papillotte.

- les effets d'une prolongation du refroidissement après trempe sous le point de congélation sont techniquement le plus bénéfique juste après trempe mais à cause de tensions internes extrêmes, on préfère le faire après un premier revenu pour éviter des fissures. C'est d'autant plus vrai que la géomètrie de la pièce est compliquée

- les trempes dites "cryo" transforment l'austénite résiduelle en martensite. Les trempes "sous zéro" sont aux alentours de -70..-80°C. Les vraies trempes cryogéniques sont aux alentours de -185°C et provoquent l'apparition d'autres carbures dans les aciers. Par contre ces nouveaux produits n'apporteraient pas grand chose pour un usage de type couteau.

- la trempe "sous zéro" ne nécéssite que d'atteindre ladite température pour obtenir la transformation. En trempe cryogénique, le séjour peut être de plusieurs heures (comment faire à la maison?)

- pour obtenir les effets maximaux d'une trempe "sous zéro", il faut une température d'austénisation un peu plus élevée (+20..30°C) que la température optimale

Alors on a de la chance. Un couteau c'est plat et fin. Cela possède donc une géomètrie idéale pour obtenir rapidement une température homogène. J'exclue donc d'emblée les paliers de chauffe pour éviter trop de décarburation. Pour la même raison je tenterai un refroidissement "sous zéro" directement après la trempe.

Mon plan pour le traitement thermique de mon D2 d'origine Böhler (désignation commerciale K110) est donc le suivant

- couteau en papillotte inox avec un bout de papier

- séjour direct au four à 1000°C pour 30 minutes

- trempe de la lame entre deux plaques alu et refroidissement du manche à l'air comprimé

- si possible petit séjour en chambre climatique à -70°C tout de suite après. (même si cela ne rapporte rien autant essayer puisque j'en aurai sans doute la possibilité)

- revenu d'une heure au four à 230°C en déposant le couteau dans le four froid. Refroidissement à l'air.

- second revenu d'une heure à 215°C en déposant le couteau dans le four froid. Refroidissement au four.

Extrait de la fiche technique Uddeholm pour le Sverker 21 (leur D2).

La taille de grain est constante

La dureté max est obtenue entre 1020 et 1040°C, mais à 1000°C, je peux espérer encore 63 à 65 HRc après trempe.

L'austénite résiduelle à 1000°C après trempe n'est que de 7..8%.

Même doc, temps de séjour au four selon la température.

Toujours la même doc, dureté selon température juste avant trempe et

austénite résiduelle pour trempe à 1020°C.

Avec ma trempe

"sous zéro" à partir de 1000°C, j'espère

être sous les 5% d'austénite résiduelle avec 1

point HRc de plus que sans passage sous zéro et donc avoir

environ 59 HRc au lieu de 58 après les deux revenus. Putain tout

ce "qu'y faut pas faire" pour contourner le problème des

1000°C maxi...

J'ai tenté de faire du micarta sur base de toile Denim. Ma résine est devenue bizzarement épaisse, une sorte de peau s'étant formée en surface. Alors oui j'aurai pu essayer de m'en procurer de la plus récente. Mais j'ai tenté ma chance avec ce qu'il y avait plus en dessous. On verra bien. De toute façon je n'avais plus d'autre alternative ce soir. Autant tenter le coup: 70 g de résine pour 70 gouttes de catalyseur. Long mélange, ajout de catalyseur, encore... Et changement de couleur lent de la résine (de bleu vers ambre). J'ai enduit et laminé mes 6 couches de Levi's 501. Puis mise sous presse. Résultat demain.

J'ai dessiné un nouveau couteau, une variante de mon Izoumodi4.

25-SEP-2012

Mon micarta est dur. Réussite du premier coup avec une résine pourrave, c'est marrant. La plaquette fait entre 4.57 et 4.98 mm d'épaisseur. Je vais la laisser au sommet de mon chauffe-eau en attendant. Ça devrait la rendre plus dure au fur et à mesure que le temps passe vue l'expérience passée.

J'ai dessiné un second couteau, court et trappu, loin de mes formes de "drop point" que j'aime tant. Mêmes proportions que celui d'hier. Lame de 75 mm et longueur totale de 175..177 mm.

J'ai débité un morceau de D2 de 180 mm. Il m'a semblé plus dur à scier que l'XC75 et le T7Mo. Il est surtout recouvert d'une grosse couche dure de calamine noire très salissante. J'ai gratté le gros de la calamine avec un abrasif. La surface ressemble un peu à un brut de forge, ici résultat du laminage. L'ensemble pèse 118 g et son épaisseur varie de 2.96 à 3.01 mm et la largeur de 29.92 à 30.18 mm.

26-SEP-2012

J'ai filé mon plat de D2 à l'atelier de l'usine avec la demande de me rectifier les faces en enlevant le moins de matière possible. J'espère le ravoir au moins la semaine prochaine. Je me suis décidé pour mon second design.

27-SEP-2012

J'ai enfin reçu mon contrôleur et mon relais statique par mon collègue de travail allemand. Il l'avait depuis plusieurs jours mais c'est la première fois que nous sommes à nouveau au même endroit.

Cette fois il vient de Hong-Kong mais c'est exactement le même que le premier, à la différence qu'il

va jusqu'à 1372°C avec un thermocouple de type K. Le relais statique peut passer 25A et la commande

fonctionne en 3-32V. Le thermoucouple de type K est compris dans le kit mais ne me sert pas car

les matériaux le limitent à 400°C

Il y a peu, j'ai "infecté" un autre collègue de travail. Il a ramené son modèle Daghetta de chez Lion Steel aujourd'hui.

Lame en D2, axis lock, micro passage pour la dragonne, manche G10 et carbone très agréable en

main, pivot un peu dur, tranchant d'origine decevant. Vous trouverez des détails sur le Net c'est sûr.

Le propriétaire est Allemand et fait beaucoup de rando, souvent en Nouvelle-Zélande. Coût avec le

port vers l'Allemagne sur le site de Lion Steel: 100 EUR, délai 10 jours.

Et puis à la "cantine", je suis tombé sur Pete qui mangeait avec le Lauri Skinner que j'avais commandé pour lui la dernière fois.

Pete a molleté un bout de tube au tour, mis un bouchon de plastique au cul, rempli le tout de résine

polyester de carrossserie, mastiqué le haut avec du mastic de carrosserie et mis une fausse goupille

(en deux parties) pour faire une garde. Il rappelle les couteaux de type Rambo.

Dans le fond mon nouveau livre de chevet.J'ai tenté de faire du micarta sur base de toile Denim. Ma résine est devenue bizzarement épaisse, une sorte de peau s'étant formée en surface. Alors oui j'aurai pu essayer de m'en procurer de la plus récente. Mais j'ai tenté ma chance avec ce qu'il y avait plus en dessous. On verra bien. De toute façon je n'avais plus d'autre alternative ce soir. Autant tenter le coup: 70 g de résine pour 70 gouttes de catalyseur. Long mélange, ajout de catalyseur, encore... Et changement de couleur lent de la résine (de bleu vers ambre). J'ai enduit et laminé mes 6 couches de Levi's 501. Puis mise sous presse. Résultat demain.

J'ai dessiné un nouveau couteau, une variante de mon Izoumodi4.

25-SEP-2012

Mon micarta est dur. Réussite du premier coup avec une résine pourrave, c'est marrant. La plaquette fait entre 4.57 et 4.98 mm d'épaisseur. Je vais la laisser au sommet de mon chauffe-eau en attendant. Ça devrait la rendre plus dure au fur et à mesure que le temps passe vue l'expérience passée.

J'ai dessiné un second couteau, court et trappu, loin de mes formes de "drop point" que j'aime tant. Mêmes proportions que celui d'hier. Lame de 75 mm et longueur totale de 175..177 mm.

J'ai débité un morceau de D2 de 180 mm. Il m'a semblé plus dur à scier que l'XC75 et le T7Mo. Il est surtout recouvert d'une grosse couche dure de calamine noire très salissante. J'ai gratté le gros de la calamine avec un abrasif. La surface ressemble un peu à un brut de forge, ici résultat du laminage. L'ensemble pèse 118 g et son épaisseur varie de 2.96 à 3.01 mm et la largeur de 29.92 à 30.18 mm.

26-SEP-2012

J'ai filé mon plat de D2 à l'atelier de l'usine avec la demande de me rectifier les faces en enlevant le moins de matière possible. J'espère le ravoir au moins la semaine prochaine. Je me suis décidé pour mon second design.

27-SEP-2012

J'ai enfin reçu mon contrôleur et mon relais statique par mon collègue de travail allemand. Il l'avait depuis plusieurs jours mais c'est la première fois que nous sommes à nouveau au même endroit.

Cette fois il vient de Hong-Kong mais c'est exactement le même que le premier, à la différence qu'il

va jusqu'à 1372°C avec un thermocouple de type K. Le relais statique peut passer 25A et la commande

fonctionne en 3-32V. Le thermoucouple de type K est compris dans le kit mais ne me sert pas car

les matériaux le limitent à 400°C

Il y a peu, j'ai "infecté" un autre collègue de travail. Il a ramené son modèle Daghetta de chez Lion Steel aujourd'hui.

Lame en D2, axis lock, micro passage pour la dragonne, manche G10 et carbone très agréable en

main, pivot un peu dur, tranchant d'origine decevant. Vous trouverez des détails sur le Net c'est sûr.

Le propriétaire est Allemand et fait beaucoup de rando, souvent en Nouvelle-Zélande. Coût avec le

port vers l'Allemagne sur le site de Lion Steel: 100 EUR, délai 10 jours.

Et puis à la "cantine", je suis tombé sur Pete qui mangeait avec le Lauri Skinner que j'avais commandé pour lui la dernière fois.

Pete a molleté un bout de tube au tour, mis un bouchon de plastique au cul, rempli le tout de résine

polyester de carrossserie, mastiqué le haut avec du mastic de carrosserie et mis une fausse goupille

(en deux parties) pour faire une garde. Il rappelle les couteaux de type Rambo.

01-OCT-2012

J'ai encore dessiné un couteau avec quelques variantes de manche ce week-end. Hein? Non quedalle, pas la moindre image à partager, je les garde pour moi, na!

Mon collègue au Lion Steel s'en est déjà acheté un second. Le modèle Opera, un "back-lock" (pompe arrière) avec lame en D2, platines super ajourées et légères, plaquettes en olivier.

J'ai encore dessiné un couteau avec quelques variantes de manche ce week-end. Hein? Non quedalle, pas la moindre image à partager, je les garde pour moi, na!

Mon collègue au Lion Steel s'en est déjà acheté un second. Le modèle Opera, un "back-lock" (pompe arrière) avec lame en D2, platines super ajourées et légères, plaquettes en olivier.

En cherchant un

programme de traitement thermique pour de l'AEB-L, je suis tombé

par hasard sur un manuel de vulgarisation de traitement thermique

spécifiquement axé sur la coutellerie. Il est gratuit en

ligne. C'est "Metallurgy of Steel for Bladesmiths & Others who Heat

Treat and Forge Steel" par John D. Verhoven, professeur à

l'université d'état de l'Iowa. Il ressemble beaucoup

à mes cours de matériaux en école

d'ingénieur, mais il m'interesse cependant beaucoup plus. C'est

curieux de penser qu'il y a presque 20 ans j'avais tous les

renseignements théoriques qui m'interessent aujourd'hui à

porter de main et que cela ne m'interessait guère. Si M. Gobron

me lisait, il tiendrait sa revanche. En tout cas j'espère

améliorer mes connaissances théoriques de façon

dramatiques avec ce recueil.

03-OCT-2012

En fin de journée j'ai récupéré mon plat de D2 à l'atelier de maintenance de l'usine. Ils n'ont pas encore eu le temps de me le rectifier. Tant pis, pas de rectif alors. Moi faut bien que j'avance un peu.

Sinon pour changer de registre, aujourd'hui c'est le jour de la fête nationale allemande mais surtout l'anniversaire de mon petit frère dont vous avez pu parfois voir un doigt, un pied ou une main sur des photos de mon site, depuis 10 ans déjà, me donnant des coups de mains (moins souvent que je ne dois lui réparer sa poubelle). Dans toutes les familles y a un artiste. Dans la mienne c'est lui. Un dingue de guitare. Il essaie même d'en survivre. Il a commis un petit disque. Ça me ferait plaisir si vous alliez l'écouter ici: http://janmorgenson.tk/. Il s'est mis à la guitare sur le tard, tout seul. A force de travail, d'acharnement et d'amour de la musique, il a acquis -je crois- une grande maitrîse.

Voilà ce qu'a écrit quelqu'un sur un blog consacré: "Y’en a un autre qui m’impressionne, c’est Monsieur Yannick. Je vais pas lui chier 5000 compliments, il sait ce que je pense de lui et de sa musique. Juste peut-être rappeler qu’un mec aussi talentueux et humble que lui devrait être, dans un monde parfait, l’égal de Louis Warynski ou Jérôme Didelot (qui sont exactement fait du même alliage de douceur et de génie). Alors, pourquoi ne l’est-il pas, vas-tu me dire ? Je crois qu’il a besoin de (gentils) coups de pied au cul. Franchement, tout est là. Le style de musique, original, frais, inspiré et référencé. Les compositions, envoûtantes, psychédéliques pour les dimanches pluvieux, euphoriques et d’une beauté universelle. L’esprit, libre, indépendant, intègre et honnête. Et ce premier EP sobrement intitulé Studio, contenant trois titres époustouflants de maîtrise et de classe te proposant un voyage de plus de 22:25 minutes en terres sauvages et fantastiques. Qu’est-ce qu’il lui manque pour réussir et devenir cette superstar mondiale et adulée dont j’effleurais le profil il y a de ça quelques secondes seulement ? Que les gens ouvrent leurs oreilles toutes grandes et écoutent. Tant qu’à faire, que ces mêmes gens aillent le voir en vrai jouer avec sa guitare en bois et son étrange façon de pincer les cordes. Mais surtout, que ce dernier, Jan Mörgenson à la scène, en fasse un peu plus, prenne son instrument et le ballade en bagnole, en train ou en bus à travers la France entière, d’appartements en cours d’immeubles, de jardins ensoleillés en bars enfumés. Il le mérite, putain."

On dirait du Télérama, la vache! Bon pour juger la musique le type a l'air meilleur que moi, mais pour le coup de pied au cul, je peux vous dire que le type est fin psychologue. Il a mis dans le mille.

03-OCT-2012

En fin de journée j'ai récupéré mon plat de D2 à l'atelier de maintenance de l'usine. Ils n'ont pas encore eu le temps de me le rectifier. Tant pis, pas de rectif alors. Moi faut bien que j'avance un peu.

Sinon pour changer de registre, aujourd'hui c'est le jour de la fête nationale allemande mais surtout l'anniversaire de mon petit frère dont vous avez pu parfois voir un doigt, un pied ou une main sur des photos de mon site, depuis 10 ans déjà, me donnant des coups de mains (moins souvent que je ne dois lui réparer sa poubelle). Dans toutes les familles y a un artiste. Dans la mienne c'est lui. Un dingue de guitare. Il essaie même d'en survivre. Il a commis un petit disque. Ça me ferait plaisir si vous alliez l'écouter ici: http://janmorgenson.tk/. Il s'est mis à la guitare sur le tard, tout seul. A force de travail, d'acharnement et d'amour de la musique, il a acquis -je crois- une grande maitrîse.

Voilà ce qu'a écrit quelqu'un sur un blog consacré: "Y’en a un autre qui m’impressionne, c’est Monsieur Yannick. Je vais pas lui chier 5000 compliments, il sait ce que je pense de lui et de sa musique. Juste peut-être rappeler qu’un mec aussi talentueux et humble que lui devrait être, dans un monde parfait, l’égal de Louis Warynski ou Jérôme Didelot (qui sont exactement fait du même alliage de douceur et de génie). Alors, pourquoi ne l’est-il pas, vas-tu me dire ? Je crois qu’il a besoin de (gentils) coups de pied au cul. Franchement, tout est là. Le style de musique, original, frais, inspiré et référencé. Les compositions, envoûtantes, psychédéliques pour les dimanches pluvieux, euphoriques et d’une beauté universelle. L’esprit, libre, indépendant, intègre et honnête. Et ce premier EP sobrement intitulé Studio, contenant trois titres époustouflants de maîtrise et de classe te proposant un voyage de plus de 22:25 minutes en terres sauvages et fantastiques. Qu’est-ce qu’il lui manque pour réussir et devenir cette superstar mondiale et adulée dont j’effleurais le profil il y a de ça quelques secondes seulement ? Que les gens ouvrent leurs oreilles toutes grandes et écoutent. Tant qu’à faire, que ces mêmes gens aillent le voir en vrai jouer avec sa guitare en bois et son étrange façon de pincer les cordes. Mais surtout, que ce dernier, Jan Mörgenson à la scène, en fasse un peu plus, prenne son instrument et le ballade en bagnole, en train ou en bus à travers la France entière, d’appartements en cours d’immeubles, de jardins ensoleillés en bars enfumés. Il le mérite, putain."

On dirait du Télérama, la vache! Bon pour juger la musique le type a l'air meilleur que moi, mais pour le coup de pied au cul, je peux vous dire que le type est fin psychologue. Il a mis dans le mille.

04-OCT-2012

J'ai un peu poncé la croûte du plat de D2. Il reste de "gros" cratères, façon brut de forge. Tant pis ça fera un genre. Les enlever prendrait trop de temps à la main mais surtout réduirait de beaucoup l'épaisseur tant certains cratères sont profonds. Pas glop la qualité de livraison de mon morceau de K110 de chez Böhler fourni par Eurotechni. J'ai collé un patron de mon projet, percé les trous, fait des chanfreins, découpé le gros du profil à la scie et façonné le contour au combiné.

De manière générale, ce D2 livré recuit s'usine plutôt bien (ou pas trop mal; l'XC75/DNH7 et le T7Mo bien mieux) sauf pour ce qui concerne l'abrasion avec des abrasifs en feuilles. Je suppose que c'est à cause du chrome, ça lui donne un peu une consistence de chewing gum, comme si ça collait un peu et que la matière résiste. J'ai peur que la finition soit très difficile pour obtenir un poli miroir comme je les aime.

J'ai fini de lire mon recueil sur les traitements thermiques. Ça m'a rappelé des souvenirs scolaires mais surtout éclairé la lanterne. Et après coup je me demande vraiment pourquoi on fait des couteaux en D2... Cet acier à outil fortement allié me semble un vrai casse-tête pour le traitement thermique*. Le compromis le moins mauvais demande beaucoup d'essais afin de le déterminer et sans doute que 1020..1030°C de température d'asuténisation est le meilleur choix. Avec mes 1000°C au mieux on verra bien. Mais avant tout le D2 semble trop cassant, pas assez résilient selon les comparos. D'ailleurs mon frère m'a avoué avoir ébréché l'Enzo Elver (en D2 à 60..61 HRc selon Brisa) que je lui avais offert. Comment? Oh le môssieu a coupé du saucisson sur le macadam... Du trottoir. Donnez-vous du mal! Bref pour le projet dont je vous parle ici, je pense plutôt viser les 58 HRc. Ce sera sans doute mieux pour l'usage auquel je destine ce couteau et cela lui donnera peut-être un poil de résilience en plus.

* pour dissoudre tous les éléments d'alliage dans l'austénite et obtenir de bons carbures plus tard, il faut monter très haut en température et y rester un certain temps. Là on risque la décarburation et en parallèle, on va se taper un max d'austénite résiduelle après trempe. Pour éviter cela, il faut une température d'austénisation plus modérée, mais là il n'y pas assez de carbone et de chrome qui se dissout dans l'austénite (et quasiment pas de Mo ou de V tant on est "bas" en température). Donc après trempe, avec les 1.55% de C du départ, on reste au dessus du minimum de 0.6% (dans les carbures formés) permettant une bonne dureté mais des 11.5-12% de Cr, on ne retrouve que 5..6% dans les carbures (et là tintin pour la protection anti corrosion). De plus les carbures du D2 sont trop gros pour avoir un rayon super fin sur le sommet de l'arête de coupe. Bref c'est pas le top technique le D2, pour faire des couteaux selon moi. Je ne dis pas que c'est mauvais mais à mon avis il y de meilleurs compromis à trouver. Bref à revoir selon l'expérience acquise. (Hormis la taille des carbures, la plupart des problèmes sont contournables à mon avis avec beaucoup de moyens que je n'ai pas: four à atmosphère controlée ou bain de sels (pour éviter la décarburation) et trempe jusqu'à -195°C pour éviter toute austénite résiduelle...)

06-OCT-2012

J'ai bien bossé aujourd'hui. Comme mon projet en D2 va avoir une émouture de type ciseau à bois, je me suis posé des questions sur le comment faire une ligne de fin d'émouture bien droite. En me reveillant ce matin, toujours pas d'idée nouvelle alors j'ai refait une cale en bois (du chêne) avec le bon angle (environ 8°) et j'ai cloué mon plat dessus. Alors bien sûr au début la bande enlève beaucoup de matière mais au fur et à mesure que la surface à poncer augmente, on avance de moins en moins vite. J'ai même remis une seconde bande de 40 neuve avant la fin. En tout cas ça valait la peine, c'est ma plus belle émouture depuis que je fais des couteaux. J'ai laissé 0.5 mm de matière au tranchant. Comme le D2 ne doit pas trop "bouger" à la chauffe et à la trempe, j'espère que ça suffira pour éviter des déformations.

J'ai fini de façonner le dos de la lame car je le laisse toujours brut pendant que je fais l'émouture, des fois que je me serve de sa partie bien droite comme guide. J'ai ajouté des stries d'appui pour le pouce et tout poncé jusqu'à P400 en vue du traitement thermique. Il me plait bien et je dois avouer que j'en suis plutôt fier. Nu il est à 59 g.

07-OCT-2012

J'ai découpé grossièrement les plaquettes de micarta denim "maison". Celles-ci sont encore légèrement courbées (1 mm de flèche). Je crois que cela ne vient pas finalement d'une déformation après retrait de la presse mais d'une pression non homogène de mes serre-joints. Bref faudra trouver autre chose de mieux en cas de récidive.

Après découpe j'ai donc dû poncer la face à coller contre les intercalaires avec du papier de 80 afin de les aplanir au maximum. Le P80 devrait laisser des stries suffisantes pour que la colle époxy s'y prenne bien. Avant j'utilisais le P120 mais je crois que le 80 est plus efficace. Pour finir collage des plaquettes sur des intercalaires en fibre rouge de 0.8 mm d'épaisseur.

08-OCT-2012

Bon c'est pas demain la veille que mon four de trempe va sortir de terre. J'ai quelques soucis -momentanés j'espère- avec mon soudeur/assembleur au plan pour la structure dudit four.

Aujourd'hui j'ai percé les plaquettes, marqué la lame avec des lettres à frapper de 3 mm, fait quelques entailles dans le manche avec les mors dur de l'étau (pour faciliter l'accrochage de la colle), façonner grossièrement le contour des plaquettes et mis la lame en papillote (avec rebords pliés deux fois) avec environ 50 cm2 de papier kraft (avec l'espoir que sa combustion consomme tout l'oxygène de la papillotte).

Demain si tout va bien on auténise à 1000°C pendant 30 minutes, on trempe sous plaques aluminium et on poursuit 10 à 20 min dans une chambre climatique à -75°C. Puis 3 revenus d'une heure à 235 et 220°C (2 fois). Pourvu que le tranchant ne se déforme pas. J'ai peur de l'avoir fait trop fin.

09-OCT-2012

J'ai réussi à faire tous les traitements thermiques aujourd'hui. J'ai austénisé comme prévu pendant 30 minutes à 1000°C, en introduisant la lame dans le four chaud sans le moindre préchauffage. L'affichage n'aura varié que de quelques degrés autour de 1000°C: maximum 1006°C et minimum 989°C après introduction de la lame et ouverture de la porte.

A la sortie du four la papillotte était toute gonflée. La combustion du papier kraft? J'ai tout calé entre des plaques d'aluminium récupérées par hasard juste avant dans les bennes de l'atelier de maintenance. Au départ j'ai voulu emprunté de la matière d'oeuvre "neuve" dans le rack des bruts mais devant la peur d'en voir fondre un petit morceau de la surface, j'ai cherché à y intercaler des pièces martyrs. Le refroidissement fut très rapide et les plaques n'ont pas souffert. La grosse masse d'alu absorbe et évacue si bien la chaleur que localement la matière ne semble pas capable d'atteindre les 650°C (fusion approx de l'alu). J'avais chargé l'ensemble avec plusieurs dizaines de kilogrammes de métal pour bien aplatir la lame.

J'ai filé ensuite à la chambre climatique allumée plus tôt. Malgré le maximum programmée de -75°C, la chambre n'y est jamais arrivée. La lame a passé 25 minutes à -68.5°C. C'est déjà sans doute mieux que rien pour se débarrasser de l'austénite résiduelle, qui selon les diverses doc devait être à 7% avec une température d'austénisation de 1000°C.

Un petit coup de lime. La trempe semble avoir bien prise partout. J'ai effectué pour finir 3 revenus pour viser les 58 HRc

- mise au four froid réglé à 275°C pour 70 minutes (j'ai estimé 10 minutes de chauffe; je connais bien mon four de cuisine)

- puis sortie en laissant la lame refroidir à l'air et le four aussi

- retour au four froid réglé à 260°C pour 70 minutes

- puis sortie en laissant la lame refroidir à l'air et le four aussi

- dernier revenu au four "froid" à 245°C pour 65 minutes.

Le tranchant s'est légèrement bombé là où l'émouture devient très fine. Le coté plat est devenu concave avec une flèche d'environ 0.5 mm. A l'oeil et sans règle à côté c'est presque invisible. Il faut peut-être laisser beaucoup de matière pour ce type d'émouture asymétrique et façonner à la cote finale après traitement thermique.

Rude journée d'autant qu'il y avait la vidange des 30000 de l'Octavia à faire.

10-OCT-2012

Aujourd'hui ponçage et polissage du couteau. Je crois que c'était mon premier et dernier couteau en D2. Pour commencer, je ne sais pas vraiment où j'en suis dans l'échelle de dureté mais putain c'est dur! Ensuite malgré la papillote il y a une sorte de couche un peu noire sur le couteau. Alors non seulement elle part très mal mais en plus elle pollue des zones qu'on a rendu "propre" avant. Une vraie galère. J'ai passé toute ma gamme d'abrasifs dans l'espoir d'enlever un maximum de petites rayures: P180, 220, 240, 320, 400, 500, 600, 800, 1200, 2500, pâtes 40 puis 2 microns.

Une heure et demie pour la lame et le talon du manche. Je n'ai fait que gratter grossièrement le manche qui sera caché de toute façon. Au final je n'ai pas obtenu un poli miroir comme sur l'XC75 (on dirait qu'il y a toujours un voile terne) et il y a toujours et encore une tonne de rayures plus ou moins profondes. Je pense que je vais recommencer.

11-OCT-2012

Pour changer j'ai attaqué les extrémités des plaquettes. Bientôt le collage et il faut que ces endroits soient finis avant puisqu'inaccessibles après. J'ai donc façonné au combiné et à main levée des congés d'environ 5 mm de rayon au P50, 100, 220 et 400. Pour finir un coup de pâte 40 puis 2 microns au disque à polir. Tout cela étant encore un peu sale, je l'ai nettoyé avec un solvant que j'utilise aussi pour le bois. On voit à présent bien les couches de jean. Bon faudra encore se motiver pour refaire le polissage... Un autre jour.

12-OCT-2012

J'ai recommencé le polissage. C'est beaucoup mieux mais le D2 semble refuser de briller comme l'XC75. J'ai aussi collé les plaquettes. Le projet de construction de la structure du four de trempe a enfin pu commencer. C'est pas top, ça va pas vite, mais je suis obligé de faire avec ce que j'ai pu trouver comme ressource. Bon l'essentiel c'est d'avoir du fonctionnel.

13-OCT-2012

En fin de matinée façonnage des plaquettes. En début d'après-midi, finition des plaquettes, des rivets alu et de la plate semelle. Puis en soirée affûtage et multiples couches d'huile CCL après nettoyage intense du manche. Ça tranche vraiment rasoir sauf sur les trois premiers millimètres mais j'en avais marre. J'ai remis à plus tard.

14-OCT-2012

Dernière couche d'huile CCL, puis lustrage du manche à la cire de carnauba. L'après-midi fabrication d'un étui en kydex pour port au cou. Malgré mes multiples essais, le truc est assez moche. J'ai beaucoup de mal avec le kydex que ce soit au décapeur thermique ou au four de cuisine. Peut-être une question de température..?

15-OCT-2012

Enfin le début d'un semblant de structure de four de trempe. C'est sale, ça penche, ça pue le métal mais je vais de l'avant!

16-OCT-2012

J'ai fait un petit étui en cuir clair pour mon dernier couteau. On m'a fait remarquer que l'étui kydex était particulièrement moche. Faudrait peut-être que j'adoucisse ses formes.

17-OCT-2012

J'ai mis un coup de brosse métallique rotative sur la structure du four, histoire de ne pas trop salir les briques pendant les montages à blanc. Sinon j'ai encore dessiné 2 couteaux à la va-vite sur inkscape. J'ai découpé et collé les patrons, puis débité les morceaux à la scie. Je vais peut-être façonner les ébauches (en T7Mo) en parallèle ces jours-ci, en attendant le four de trempe et histoire de ne pas perdre la main.

18-OCT-2012

Au boulot mon collègue aux deux Lionsteel est revenu de vacances des U.S.A. Il s'est ramené un Benchmade Mini Barrage. Un pliant avec axis lock et ouverture assistée. De plus l'axis lock est verrouillable en position ouverte et fermée. Lame en 154 CM très affûtée d'origine. Pas mal.

Il a juré que c'était le dernier qu'il achetait. Mon oeil, il a aussi chopé le virus...

J'ai percé les manches de mes deux derniers projets de couteaux: l'Abbica et l'Alluviaq. J'ai pu récupérer un radiateur en aluminium à fixer au dos du relais statique du futur four de trempe. Le fabricant du relais ne donne aucun coefficient d'aucune sorte et on ne sait même pas combien de puissance il faudra dissiper. Bref faut surdimensionner et ça tombe bien, le radiateur récupéré est énorme comparé au relais.

19-OCT-2012

Le matin j'ai expédié par la Poste le dernier couteau. La raison pour laquelle je n'ai pas mis de photos c'était pour en faire la surprise. A l'heure où j'écris ces lignes je sais qu'il n'y aura pas de mise à jour avant que le destinataire ne l'ait reçu. Je peux donc enfin vous montrer ce couteau.

Voilà le M(a)ousse pour mon ami Michel, dit Moumousse. Je sais que le style ne plait pas à tout le monde. Pourvu qu'il lui plaise à lui...

L'après-midi j'ai façonné le contour de mes deux derniers couteaux de P40 à P400 avec réalisation du dégagement pour l'affûtage au talon de la lame. Le T7Mo est plus agréable à travailler que le D2 avec mon petit combiné poussif.

20-OCT-2012

J'ai fait un premier montage à blanc des briques du four après découpe à la scie de la paroi froide dans la grande plaque que j'avais. Il faudra encore beaucoup de travail et je ne sais pourquoi, mais j'éprouve une grande lassitude, envie de baisser les bras. Je suppose que ça passera.

Y a encore BEAUCOUP de boulot. Vous croyez que je vais réussir à y durcir mes trois projets en

T7Mo en suspend? Bof...

L'après

midi j'ai fait les émoutures plates de l'Alluviaq avec le

combiné. Malgré mes accessoires pour m'aider, je ne suis

pas content de moi. Epaisseur irrégulière au tranchant

vers l'avant, pointe qui chauffe... Faudra encore emmagasinner de

l'expérience.

22-OCT-2012

Le soir j'ai taillé l'émouture de l'Abbica. Toujours loin de la perfection: émouture qui grossit légèrement vers la pointe, lignes d'attaque de chaque côté du ricasso toujours pas symétriques. Bref c'est Trafalgar. Ah il est beau le coutelier hobbyste...

23-OCT-2012

Le soir j'ai encore bricolé un peu le four. J'ai tronçonné (comme prévu!) une des traverses supérieures pour pouvoir monter la cloison froide supérieure. J'ai fait beaucoup de bruit avec la meuleuse d'angle dans mon jardin, les voisins ont dû me détester...

24-OCT-2012

Le soir j'ai taillé à la scie les rainures pour les résistances du four. Etrange matière ces briques: friable et très facile à travailler mais super abrasive. Ma scie à métaux n'est pas venue à bout des travaux. Il n'y avait presque plus de dents visibles! J'ai dû changer de lame.

22-OCT-2012

Le soir j'ai taillé l'émouture de l'Abbica. Toujours loin de la perfection: émouture qui grossit légèrement vers la pointe, lignes d'attaque de chaque côté du ricasso toujours pas symétriques. Bref c'est Trafalgar. Ah il est beau le coutelier hobbyste...

23-OCT-2012

Le soir j'ai encore bricolé un peu le four. J'ai tronçonné (comme prévu!) une des traverses supérieures pour pouvoir monter la cloison froide supérieure. J'ai fait beaucoup de bruit avec la meuleuse d'angle dans mon jardin, les voisins ont dû me détester...

24-OCT-2012

Le soir j'ai taillé à la scie les rainures pour les résistances du four. Etrange matière ces briques: friable et très facile à travailler mais super abrasive. Ma scie à métaux n'est pas venue à bout des travaux. Il n'y avait presque plus de dents visibles! J'ai dû changer de lame.

25-OCT-2012

Aujourd'hui je me suis posé des questions sur les détails du montage pour traverser la paroi arrière du four et alimenter les deux résistances en série. J'ai alors commandé deux vis M6X100 en inox sur ebay.de. 3.35 EUR de plus mais ce genre de vis est à mon avis introuvable dans de si petites quantités ailleurs que sur le Net.

26-OCT-2012

J'ai joué de la perceuse et du taraud M4 pour fixer le relais statique sur le radiateur de récupération. J'ai aussi préparé une petite vis inox CHC M6-20 pour qu'elle serve à faire la jonction électrique des deux résistances du four. Un trou de 2.5 mm dans lequel doivent venir les deux extrémités, le tout pincé par un écrou juste sous la tête.

27-OCT-2012

J'ai acheté quelques bricoles pour le four:

- 2 charnières appelées des paumelles droites 110X55: 2.20 EUR

- 1 fiche électrique 2P+T Legrand 3 X 1.5mm2 pour 3680 W: 3.30 EUR

- 2 m de câble électrique noir souple Nexans 3 X 1.5 mm2: 4.50 EUR

31-OCT-2012

J'ai reçu mes deux vis M6X100 en inox aujourd'hui.

03-NOV-2012

Après tant de fainéantise, l'après-midi j'ai continué un peu le four de trempe. J'ai coupé une tôle pour l'arrière du four afin d'y visser la plaque isolante qui devra recevoir les fameuses vis inox servant à alimenter les résistances. La plaque est en une sorte de béton et se laisse très mal percer, même avec mes outils de chantier que j'ose croire adéquats.

06-NOV-2012

Aujourd'hui j'ai préparé le câblage du four avec des fils de 1.5 et 0.75 mm2. J'y ai ajouté des cosses pour améliorer le montage sous les divers types de vis, comme pour les dominos par exemple (on dit sucre en Belgique). A noter que le câble haute température acheté sur Net et qui doit être relié directement aux résistances fait plutôt 2.5 mm2 de section, à moins que cela ne soit même 4!

08-NOV-2012

Aujourd'hui j'ai percé les deux vis inox M6X100 sous la tête avec un trou de 2 mm de diamètre qui devera recevoir les extrémités des résistances. J'ai aussi passé à 24 mm les trous dans la plaque en tôle qui sert de support à l'isolant qui portera les vis. Il s'agit d'éviter un contact électrique entre vis et tôle (risque de court-circuit!)

13-NOV-2012

Il y a quelques jours mon voisin m'a confié un couteau auquel il tient beaucoup. Il me demande de le réparer. Il s'agit d'un pliant "trous clous" à ressort avec plaquettes en bois à peine mi-dur et une lame de type "corse" (Y a d'ailleurs écrit Corsica dessus avec la tête de Maure). L'acier semble également être assez "cheap" (du 420 HV au mieux je dirais). Après une chute, il manque un morceau de plaquette.

J'ai décidé de m'y mettre ce soir. J'ai pu retirer le clou sans grosse difficulté et poncer (à peu près) à plat la section de plaquette. Le bois le plus approchant en texture et couleur que j'ai, est du teck. J'ai collé tout cela à l'époxy.

14-NOV-2012

J'ai dégrossi le teak et remis le rivet. L'autre plaquette s'est alors fissurée. Du coup j'ai comblé les nouvelle fissures avec de l'époxy. Nouveau séchage.

15-NOV-2012

J'ai façonné le morceau de bois rapporté, arrondi les angles, poli le manche, affûté la lame et voilà. Retour à l'envoyeur très bientôt.

18-NOV-2012

J'ai fait un premier montage et câblage à blanc du four aujourd'hui. Il n'y a pas de porte, pas de contacteur de sécurité pour couper l'alimentation en cas d'ouverture de porte, le chassis n'est pas encore relié à la masse. De même je ne connais pas la précision du thermocouple.

Allumage et... Ça marche. La montée en température ralentit au fur et à mesure qu'on grimpe. Normal. L'extérieur reste "froid" très longtemps. Après ça monte. Environ 65°C sur les parois latérales et 55°C au dessus (mesuré au thermomètre infra rouge de chez le Hard Discounter alimentaire) au bout de 55 minutes lorsqu'environ 1000°C sont atteints. Les paramètres du PID ne sont pas réglés non plus. Il y a un mode d'auto-apprentissage pour cela.

Porte grossière, fils volants.

Les câbles d'alimentation des résistances restent froids au toucher, ainsi que le relais statique. Celui-ci était juste visser sur un gigantesque radiateur, sans pâte conductrice à l'interface. La face arrière du relais statique n'est d'ailleurs pas plane du tout. Faudra améliorer cela.

Environ 1000°C, juste après la fin du test.

Comme il faut aussi que je dorme, j'ai dû arrêter le test avant d'atteindre les 1100°C que j'avais programmé. A ce moment, la température chute très rapidement dans le four, quasiment 1°C par seconde. Isolation insuffisante, pas assez de chaleur stockée dans les briques? Je songe à devoir cimenter certaines briques pour limiter les pertes. Il faut au moins pouvoir accéder aux résistances afin de pouvoir les changer. Il faut aussi songer au concept de la porte. J'ai relevé les temps de chauffe pour certains points. J'ai aussi une courbe qu'un internaute a publié pour un four très similaire en taille et en puissance. La différence est très importante, en ma défaveur.

C'est laborieux à la fin: il faut autant de temps pour aller de 27 à 880°C que pour 880 à 1060°C.

Le concurrent se superpose à ma courbe jusqu'à 500°C, puis son four largue le mien. Qualité de mon isolation?

21-NOV-2012

Aujourd'hui j'ai amené mon thermocouple au boulot pour le mettre dans une chambre climatique calibrée, histoire d'en connaître la précision. En parallèle j'ai écrit au vendeur. Le thermocouple est de classe 1* c-à-d "±1.5°C de 0°C à 375°C puis ±0.4% de 375°C à 1000°C donc à 1000°C, vous aurez ±4°C de tolérance." Merci.

* Les types K existent en classe 1, 2 et 3 d'après les normes trouvées sur le Net.

Evidemment je souhaiterai connaître la précision aux alentours de 1000°C mais je n'ai rien à disposition. Je me suis donc contenté de 100 et 200°C. Quelle ne fut pas ma surprise!

- à 100.0°C, le contrôleur indique 62.4°C

- à 200.0°C, c'est 141.8°C!!!

Nom de Dieu à combien j'étais en réalité dimanche soir lorsque l'afficheur indiquait 1061!? 1300!? Je comprends mieux l'écart avec le four du même acabit. Bon c'est loin tout cela mais faut se creuser les méninges. On recommence à zéro. C'est quoi un thermocouple? Cours de Math Spé de 1991-92 avec M. Parisi, punaise c'est loin... Mais pense Olive, pense! Bon on a un conducteur en métal A. On le coupe et à chaque jonction on soude un conducteur en métal B. On a un sandwich de type A-B-A.

Un mec malin (pas moi donc) a découvert il y a longtemps que

- si on maintient une soudure à température constante (par exemple dans de l'eau bouillante ou un verre avec des glaçons)

- et que l'autre est placée à une température différente, il nait une différence de potentiel entre les deux soudures et que celle-ci varie (pas forcément linéairement) avec la température.

Après c'est une histoire de choix de matériaux et de réussir à mesurer de très petites tensions, car il semble évident qu'on ne va pas péter des kV avec ça.

Bon alors ma soudure à T=cte elle est où? Au domino ou bien au contrôleur? Ben je ne sais pas... En puis avec mon fil de cuivre, ne viendrai-je pas fiche le bazar électro-chmique (le type K est dit Chromel alumel ou un truc du genre) à la jonction avec un troisième métal?

Et puis la ddp elle est fonction de la différence, mais si les deux soudures voient leur température changée? Bref, j'va travailler... Putain de bordel de merde

Aujourd'hui j'ai amené mon thermocouple au boulot pour le mettre dans une chambre climatique calibrée, histoire d'en connaître la précision. En parallèle j'ai écrit au vendeur. Le thermocouple est de classe 1* c-à-d "±1.5°C de 0°C à 375°C puis ±0.4% de 375°C à 1000°C donc à 1000°C, vous aurez ±4°C de tolérance." Merci.

* Les types K existent en classe 1, 2 et 3 d'après les normes trouvées sur le Net.

Evidemment je souhaiterai connaître la précision aux alentours de 1000°C mais je n'ai rien à disposition. Je me suis donc contenté de 100 et 200°C. Quelle ne fut pas ma surprise!

- à 100.0°C, le contrôleur indique 62.4°C

- à 200.0°C, c'est 141.8°C!!!

Nom de Dieu à combien j'étais en réalité dimanche soir lorsque l'afficheur indiquait 1061!? 1300!? Je comprends mieux l'écart avec le four du même acabit. Bon c'est loin tout cela mais faut se creuser les méninges. On recommence à zéro. C'est quoi un thermocouple? Cours de Math Spé de 1991-92 avec M. Parisi, punaise c'est loin... Mais pense Olive, pense! Bon on a un conducteur en métal A. On le coupe et à chaque jonction on soude un conducteur en métal B. On a un sandwich de type A-B-A.

Un mec malin (pas moi donc) a découvert il y a longtemps que

- si on maintient une soudure à température constante (par exemple dans de l'eau bouillante ou un verre avec des glaçons)

- et que l'autre est placée à une température différente, il nait une différence de potentiel entre les deux soudures et que celle-ci varie (pas forcément linéairement) avec la température.

Après c'est une histoire de choix de matériaux et de réussir à mesurer de très petites tensions, car il semble évident qu'on ne va pas péter des kV avec ça.

Bon alors ma soudure à T=cte elle est où? Au domino ou bien au contrôleur? Ben je ne sais pas... En puis avec mon fil de cuivre, ne viendrai-je pas fiche le bazar électro-chmique (le type K est dit Chromel alumel ou un truc du genre) à la jonction avec un troisième métal?

Et puis la ddp elle est fonction de la différence, mais si les deux soudures voient leur température changée? Bref, j'va travailler... Putain de bordel de merde

Point positif: j'ai songé au concept de la porte.

22-NOV-2012

Allez hop j'ai commandé du fil de compensation pour le thermocouple et même la petite prise normée pour ce genre de bricole. 13.30 EUR de plus dont 6 de port. Si ça marche à la fin, promis je vous reliste toutes les dépenses. Pourquoi une prise?

Parce que je me suis souvenu que dans la boîte, on a un laboratoire de métrologie histoire de faire sérieux et ISO TS16949 etc... Petit tour du côté de la pièce à 23.2°C et 50% d'humidité relative calibrée et contrôlée blabla. Il y a un mini four d'étalonnage qui va jusqu'à 600°C (mais calibré à 200°C) pour étalonner des thermocouples de type K. C'est pas possible!

Donc je me vois bien y amener ma sonde avec force conviction et belles paroles histoire d'avoir deux trois mesures de référence. La prise c'est pour pouvoir brancher directement la sonde aux instruments existants au labo et si j'ai un peu de chance, la distance entre les bornes de la prise correspondra à peu près à celle du bornier du contrôleur (on peut rêver, c'est pas interdit). A propos de rêve, demain c'est l'anniversaire d'une fille aux gros nichons que je connaissais. Je me verrai bien lui conter fleurette pour lui présenter mes hommages. C'est juste histoire de voir si quelqu'un suit avec attention mes élucubrations. Ecrivez-moi avec le mot "crevette" ou "cerise" dans votre mail pour vous signaler. Ça réchauffera mon coeur de vieux limeur.

23-NOV-2012

Aujourd'hui j'ai bossé sur la porte et j'ai acheté chez Casto un mastic colle réfractaire bon pour 1500°C. 17 Euros 59 de mieux pour un conditionnement de 3.5 kg. Je voudrai m'en servir pour coller ensemble les briques de la porte et certaines briques du four histoire de bien limiter les pertes et autres fuites thermiques.

Bref la structure de la porte est prête. J'ai aussi préparé les pièces pour assurer la fermeture. Et comme une bonne nouvelle ne vient jamais seule, un ami électricien m'a enfin amené un contacteur de porte promis depuis longtemps à 0 EUR. Ça vient de vieilles armoires électriques qu'il démonte sur des chantiers. Le but c'est de s'en servir pour couper la partie commande du relais statique afin qu'à l'ouverture de porte les résistances ne soient pas sous tension.

24-NOV-2012

Avec le mastic colle réfractaire j'ai assemblé les deux briques légères et l'isolant de type "paroi froide" qui vont former le corps de la porte. J'y ai aussi formé un petit carré qui entrera légèrement dans le four afin de parfaire l'étanchéité et deux gorges pour le montage dans la structure de la porte. Ça y est ma scie égoïne est morte. La matière des briques légères est d'une abrasivité redoutable. Bon je verrai bien si je peux la réaffûter ou pas.

Et puis comme je me faisais bien ch.. pardon je deviens vulgaire ces temps-ci - j'ai bien une idée de la raison mais je ne vais pas vous le dire - j'ai fabriqué à la va-vite deux autres cuirs d'affûtage avec des chutes de bois et de cuir.

26-NOV-2012

Aujourd'hui j'ai ajusté la porte (position, étanchéité) avant soudure des charnières et préparé encore 2..3 pièces pour mon soudeur. J'espère que ça va se faire encore cette semaine.

28-NOV-2012

J'ai reçu par la Poste mon fil prologateur de thermocouple de type K et le mini connecteur. C'est un simple montage par vis dans le connecteur. Du côté du domino en céramique j'ai monté le fil de telle façon qu'il soit pincé contre l'électrode du thermocouple afin de s'affranchir de la liaison électrique par le laiton qui cause du "bruit" je suppose.

Comme prévu la distance entre deux bornes du contrôleur est suffisante pour pincer les deux bornes du mini connecteur.

29-NOV-2012

La structure du four est presque terminée: soudure des charnières à la porte et au chassis, soudure de la vis pour la mise à la masse du chassis, soudure du système de fermeture par tige filetée pivotante, écrou papillon et petite tôle en U.

Demain je tente la fixation du contacteur de la porte. En journée je tenterai de vérifier les indications du thermocouple au laboratoire de métrologie de la boîte.

30-NOV-2012

J'ai vérifié l'étallonnage de mon thermocouple avec le câble prolongateur kivabien et mini connecteur. Alors pour les 0.4% de précision faudra repasser. Il y a encore sans doute une grosse erreur dans mon montage. Mais bon ce n'est pas trop grave puisque j'ai un lien entre valeur réelle et valeur affichée (jusqu'à 600°C seulement; au dessus faudra extrapoler; linéairement ce sera le mieux d'après mes calculs)

Voilà les résultats: "Sestos" c'est la valeur lue à l'écran du contrôleur et "Fluke" c'est celle lue à l'écran d'un "lecteur" avec le même montage (preuve que l'erreur la plus grande semble être dans le raccordement ou le thermocouple lui-même: peut-être le séjour à 1061°C de l'autrefois avec une température réelle bien supérieure ayant entrainé des dommages iréversibles sur le thermocouple)

T [°C] Fluke [°C] Sestos [°C]

22.22 22.3 17.2

52.5 52.8 48.3

100.1 101.5 97.5

200.1 203.2 200.5

300 309.2 307.3

400 414.4 414

500 521.9 521.3

597.3 633.6 634.7