10-DEC-2018

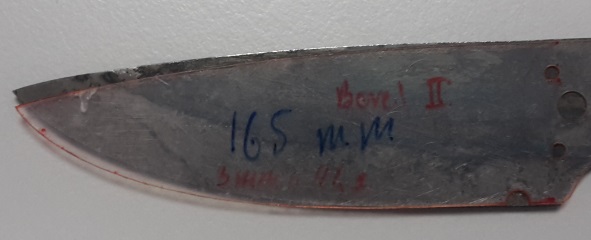

Réfléxions, pensées...

J'ai l'impression qu'avec mon second bloc de condensateurs en série, les lames chauffent moins vite. J'ai relu l'article au sujet de l'induction publié dans "les techniques de l'ingénieur" qui traine, sans doute de façon illégale, en ligne. Mais cette fois sous un autre angle.

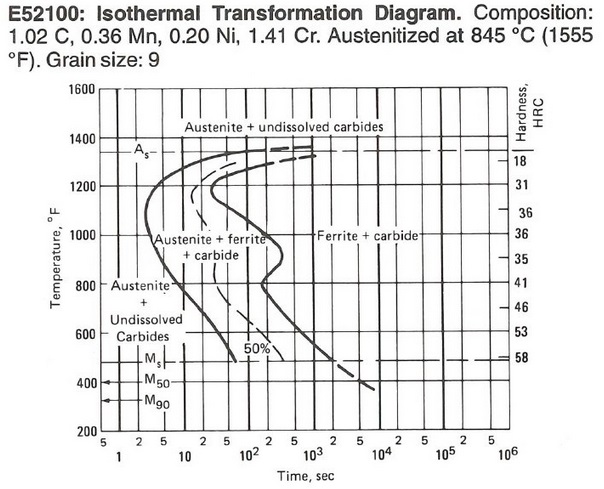

Pour un "bon chauffage", il semble que la valeur de pénétration communément retenue est 1/4 de l'épaisseur de la pièce (entre 1/3 et 1/5). Avec une lame de 3 mm, ça fait 0.75 mm et si je rentre cette valeur dans la formule, pour de l'acier à 800°C, on trouve une fréquence de 379 kHz. Merde alors, je suis loin des 10 à 50 kHz recommandés pour du traitement thermique. J'en reviens donc "à tant que je n'ai pas de quoi mesurer la fréquence, je tatonne dans le noir". D'instinct on le sent, mais les calculs d'impédance et d'inductance montrent aussi qu'il faut un faible entrefer (une faible distance bobine pièce) pour un transfert d'énergie efficace.

Pas sûr que je sois très clair, mais j'ai compris des trucs aujourd'hui. La plupart des pièces qu'on chauffe pour du traitement thermique sont plus épaisses qu'un couteau, d'où les fréquences de 10 à 50 kHz qui donnent des pénétrations de plusieurs millimètres. Pour obtenir de telles fréquences, je dois augmenter le produit LC du circuit RLC: plus de condensateurs en parallèle, des bobines plus longues, avec plus de tours etc.

Pour aller dans les 400 kHz, il me faudrait plutôt réduire C (démonter les condos de la seconde platine) et abaisser L le plus possible: en fait cela revient à ne plus avoir de spires mais juste des conducteurs linéaires et au final assez près de la partie à chauffer. Bref dans mon cas cela revient à retourner à ma toute première configuration sans bobine mais juste deux conducteurs parallèles le long du tranchant, et le plus près possible. Pas besoin de beaucoup réfléchir, c'est un peu comme si le système s'auto adaptait

- grosse pièce, grosse pénétration, faible fréquence obtenue naturellement avec une bobine qui épouse les contours proches de la pièce (et qui augmente L vue la taille de la pièce)

- petite pièce, faible pénétration, fréquence élevée obtenue avec un L faible d'une bobine inexistante remplacée par des conductuers linéaires.

Pas sûr que je sois très clair mais pour moi cela semble très logique au final à la vue des équations qui régissent le phénomène. "Ce qui se conçoit bien, s'énonce clairement". Alors puisque je ne suis pas des plus clairs, cela signifie sans doute que je maitrise encore mal le truc. Une note en passant au sujet de cette citation de Boileau (je crois), si une personne ne peut pas vous faire comprendre quelque chose de compliqué avec des mots simples, c'est sans doute qu'elle n'y comprend rien non plus. Fuyez!

11-DEC-2018

Pourquoi l'aimant attire encore et toujours mes lames oranges alors que le courant chute indiquant ainsi que l'acier est devenu amagnétique? Je ne suis donc pas à 769°C et pourtant l'acier durcit selon ma lime. OK peut-être pas au maximum. Et puis 769°C c'est pour du fer pur (768 à 770°C selon les sources) mais je me dis que pour l'acier ça doit être très proche. J'ai encore cherché sur le web les températures de Curie pour des aciers, en gros en fonction du taux de carbone. J'ai fini par trouver 3 documents: un vieux truc non daté qui doit être situé vers 1900, un livre en anglais sous Google livres et une présentation commerciale qui reprend le graphe du bouquin sous Google books.

Si ce qui est écrit est scientifiquement correct (on va supposer que oui) je suis à côté de la plaque avec mes 769°C du fer pur. Plus le taux de carbone augmente, plus la température de Curie chute. Le phénomème présente aussi de l'hystérésis. Le magnétisme revient à une température plus basse au refroidissement qu'à l'échauffement. Pire, ce delta augmente même avec le taux de carbone pour atteindre un maximum d'environ 50°C pour des taux au dessus de 0,80..0,90% de carbone. Ça, ça va plutôt dans notre sens.

Le document est ici sur le web. Un acier de Firminy avec 0.84% de carbone n'est plus magnétique en le chauffant à 729°C et le redevient à partir de 681°C ce qui laisse en

gros 48°C de pertes possibles entre sortie d'auténisation et bain de trempe. Le rédacteur du document estime son incertitude de mesure à environ 10°C avec son matos de

l'époque et une répétabilité pas au top. Cependant on a un bon ordre de grandeur.

Chez Google books

Je n'ai toujours pas trouvé d'explication pour comprendre si c'est le changement de structure cristalline de l'acier provoque la perte de magnétisme ou si les phénomènes ne sont pas liés. Mais le graphique y répond

- pour les hypoeutectoïdes en dessous d'environ 0.45% (intersection de T=769°C et AC3), TCurie =769°C, c'est une constante.

- pour les hypoeutectoïdes au dessus d'environ 0.45% (intersection de T=769°C et AC3), TCurie =AC3 (intersection de la verticale du taux de carbone avec AC3 lue en Y), ça varie entre 727 et 769°C presque linéairement en fonction du taux de carbone (entre 0.45 et 0.77%)

- pour les hypereutectoïdes TCurie=727°C (AC1), c'est aussi une constante

Bref en gros avec mes aciers à limes à environ 1% de carbone, à l'orange et toujours un peu magnétique, je ne suis même pas à 727°C. Ou plutôt si, comme l'explique le plus vieux document. La perte du magnétisme est progressive et la température de Curie a été choisie de façon constante lorsqu'on est en plein dans le phénomène. Par exemple, avec de l'XC100, l'aimant montre des faiblesses disons à partir de 660°C (cité au pif) et reste sans effet à disons 750°C (cité au pif) et l'expérience retient une valeur moyenne entre les deux. Le plus vieux document explique qu'une fois atteinte, on peut attendre un peu que la pièce refroidisse et que pourtant elle prendra la trempe. A cause de l'hystérésis. Avec mes chiffres au pif de ci-dessus et un delta de 50°C, l'effet reviendrait de 750-50=700 à 660-50=610°C.

Hypothèse: pour mon hypereutectique (la lame du "Kipawa") au dessus de 727°C, je commence à avoir une fraction molaire d'austénite et comme j'ai un peu de marge à cause de l'hystérésis, j'arrive à avoir une trempe (sans doute pas complète mais significative).

Pour mon "Abbica" en acier ressort (sans doute vers 0,4..0,5% de carbone), l'induction me le monte sans doute vers 769°C.

Je ne suis toujours pas certain de ce que j'écris.

Et malgré l'énergie injectée, pourquoi la température n'augmente plus vraiment? J'ai l'impression qu'on atteint un régime stationnaire: l'énergie perdue par le rayonnement de la lame (c'est elle qui chauffe l'eau dans le coeur du tube qui constitue la bobine) est sans doute plus ou moins exactement compensée par l'échauffement dû aux courants de Foucault. Il faudrait isoler la lame pour voir si les pertes réduites autorisent un léger gain en température. Comment voir la couleur si la lame est couverte d'un isolant?

12-DEC-2018

Ça caille dans le garage et pourtant j'y suis retourné. Je ne sais pas où j'ai trouvé pareille motivation. Il faut en profiter alors. J'ai déposé le second jeu de condensateurs et j'ai remplacé la bobine par mon inducteur linéaire auquel j'avais soudé des câbles pour l'éloigner de la platine, croyant que le champ magnétique induit avait des répércutions thermiques sur la platine (il n'en est rien en fait). L'inducteur est connecté de façon conventionnelle, il est refroidi par circulation d'eau et les fils soudés sont volants. Essai: on est à 15 A et ça grimpe! Le 06-SEP-2018 on était à 12.5 pour monter à 13.5 A à vide. Coupure. A la palpation je sens que ça a chauffé pas mal près des condensateurs au bord de la platine. Les MOSFET (qui m'ont déjà laché 2 fois) ont l'air bien. J'ai tout de suite arrêté. Avec 16 A "à vide" non seulement je n'ai pas assez de réserve de puissance mais je flirte aussi bien trop près de ce que peut supporter la platine selon mes malheureuses expériences passées.

Tant que j'y étais, j'ai remonté l'autre inducteur (la bobine dans les textes ci-dessus). Retour à environ 5 A à vide et j'ai joué avec "l'Abbica" en acier à ressort et un clone de Dropped Hunter de Bob Loveless forgé dans une lime avec émouture creuse. Lorsque les deux lames sont à l'orange et que le courant appelé chute de façon drastique (point de Curie plus ou moins atteint selon moi)

- l'un comme l'autre (pourtant à température différente à cause de leur taux de carbone très différent) sont attirés par l'aimant; mais j'ai bien étudié le phénomène cette fois, il y a une nette chute de l'intensité de l'attraction entre le manche par exemple et la zone orange

- je rêve peut-être mais j'ai l'impression de voir le voile noir de la transformation allotropique desdites décalescence recalescence; c'est comme si on était pile au milieu

- durant tous mes essais avec l'induction jusqu'à aujourd'hui, je n'ai jamais vu ce phénomène de recalescence (le voile noir qui passe et derrière lui le métal s'éclaircit en orange à nouveau un court instant) sans doute parce que je ne suis jamais arrivé assez haut en température.

Il faut que je trouve un isolant à mettre autour de la lame et perméable aux champs magnétiques.

J'ai refait des trempes sélectives à l'eau pour voir s'il y a un durcissement. Par exemple en laissant la lame à l'orange plus longtemps. Sur un essai, j'ai même fait involontairement un revenu avec la chaleur résiduelle. J'avais sorti la lame de l'eau avec le dos encore très rouge et quelques instants plus tard la zone de la pointe était jaune paille (200°C) et le tranchant près du talon gorge de pigeon (280°C). La lime mordait plus dans la zone gorge de pigeon. C'est assez fin comme différence mais on arrive à le sentir un peu.

Les différentes tentatives de mesures de dureté avec mes faibles moyens (lime, autre lame de dureté plus ou moins connue) semblent me dire que ça durcit bien un peu ou moyennement mais pas assez pour ce que je souhaite atteindre je dirai selon mon feeling.

Bon voilà ça n'avance guère ma science. L'écran m'a encore laché un nombre incalculable de fois. Faut sans doute que je remette encore tout à plat. Comment faire du sélectif avec un inducteur linéaire si je prends déjà 16 A à vide? La différence d'environ 3 A avec l'essai du 06-SEP-2018 vient peut-être des fils volants. Je vais les dessouder. De toute façon avec 2.5 mm2 de section, si je me base sur l'essai avec la seconde platine en parallèle avec les condos, ils auraient vite cramé. Une histoire d'impédance à la con sans doute. La partie imaginaire doit avoir une forte portion capacitive à cause de la très faible inductance du tube en géométrie linéaire. La surconsommation de courant doit venir de la puissance réactive. En équilibrant capacité et inductance (le fameux cos phi), on doit pouvoir ramener l'impédance totale vers une valeur ayant une composante réelle largement majoritaire tout en restant dans la plage de fréquence propre que je cherche.

14-DEC-2018

Je m'étais déjà résigné pour le display. "Faudra en commander un nouveau..." J'en parle avec un collègue hier et il me dit que je devrai au moins l'ouvrir, si ça se trouve, c'est pas grand chose. M'ouais c'est de l'électronique, une merde n'est pas aussi visible qu'en mécanique. Mais bon il a raison. Trop souvent je baisse les bras trop tôt sans même me laisser un espoir, des fois que ce soit pas si difficile que cela. Alors hop on ouvre le biniou.

Inspection: je ne vois rien de louche. Truc déssoudé ou crâmé...

Réfléxions, pensées...

J'ai l'impression qu'avec mon second bloc de condensateurs en série, les lames chauffent moins vite. J'ai relu l'article au sujet de l'induction publié dans "les techniques de l'ingénieur" qui traine, sans doute de façon illégale, en ligne. Mais cette fois sous un autre angle.

Pour un "bon chauffage", il semble que la valeur de pénétration communément retenue est 1/4 de l'épaisseur de la pièce (entre 1/3 et 1/5). Avec une lame de 3 mm, ça fait 0.75 mm et si je rentre cette valeur dans la formule, pour de l'acier à 800°C, on trouve une fréquence de 379 kHz. Merde alors, je suis loin des 10 à 50 kHz recommandés pour du traitement thermique. J'en reviens donc "à tant que je n'ai pas de quoi mesurer la fréquence, je tatonne dans le noir". D'instinct on le sent, mais les calculs d'impédance et d'inductance montrent aussi qu'il faut un faible entrefer (une faible distance bobine pièce) pour un transfert d'énergie efficace.

Il

devait y avoir une copie d'écran et un lien ici mais je ne

retrouve le document ni sur le web, ni électroniquement sur

mon PC. Désolé.

Pas sûr que je sois très clair, mais j'ai compris des trucs aujourd'hui. La plupart des pièces qu'on chauffe pour du traitement thermique sont plus épaisses qu'un couteau, d'où les fréquences de 10 à 50 kHz qui donnent des pénétrations de plusieurs millimètres. Pour obtenir de telles fréquences, je dois augmenter le produit LC du circuit RLC: plus de condensateurs en parallèle, des bobines plus longues, avec plus de tours etc.

Pour aller dans les 400 kHz, il me faudrait plutôt réduire C (démonter les condos de la seconde platine) et abaisser L le plus possible: en fait cela revient à ne plus avoir de spires mais juste des conducteurs linéaires et au final assez près de la partie à chauffer. Bref dans mon cas cela revient à retourner à ma toute première configuration sans bobine mais juste deux conducteurs parallèles le long du tranchant, et le plus près possible. Pas besoin de beaucoup réfléchir, c'est un peu comme si le système s'auto adaptait

- grosse pièce, grosse pénétration, faible fréquence obtenue naturellement avec une bobine qui épouse les contours proches de la pièce (et qui augmente L vue la taille de la pièce)

- petite pièce, faible pénétration, fréquence élevée obtenue avec un L faible d'une bobine inexistante remplacée par des conductuers linéaires.

Pas sûr que je sois très clair mais pour moi cela semble très logique au final à la vue des équations qui régissent le phénomène. "Ce qui se conçoit bien, s'énonce clairement". Alors puisque je ne suis pas des plus clairs, cela signifie sans doute que je maitrise encore mal le truc. Une note en passant au sujet de cette citation de Boileau (je crois), si une personne ne peut pas vous faire comprendre quelque chose de compliqué avec des mots simples, c'est sans doute qu'elle n'y comprend rien non plus. Fuyez!

11-DEC-2018

Pourquoi l'aimant attire encore et toujours mes lames oranges alors que le courant chute indiquant ainsi que l'acier est devenu amagnétique? Je ne suis donc pas à 769°C et pourtant l'acier durcit selon ma lime. OK peut-être pas au maximum. Et puis 769°C c'est pour du fer pur (768 à 770°C selon les sources) mais je me dis que pour l'acier ça doit être très proche. J'ai encore cherché sur le web les températures de Curie pour des aciers, en gros en fonction du taux de carbone. J'ai fini par trouver 3 documents: un vieux truc non daté qui doit être situé vers 1900, un livre en anglais sous Google livres et une présentation commerciale qui reprend le graphe du bouquin sous Google books.

Si ce qui est écrit est scientifiquement correct (on va supposer que oui) je suis à côté de la plaque avec mes 769°C du fer pur. Plus le taux de carbone augmente, plus la température de Curie chute. Le phénomème présente aussi de l'hystérésis. Le magnétisme revient à une température plus basse au refroidissement qu'à l'échauffement. Pire, ce delta augmente même avec le taux de carbone pour atteindre un maximum d'environ 50°C pour des taux au dessus de 0,80..0,90% de carbone. Ça, ça va plutôt dans notre sens.

Le document est ici sur le web. Un acier de Firminy avec 0.84% de carbone n'est plus magnétique en le chauffant à 729°C et le redevient à partir de 681°C ce qui laisse en

gros 48°C de pertes possibles entre sortie d'auténisation et bain de trempe. Le rédacteur du document estime son incertitude de mesure à environ 10°C avec son matos de

l'époque et une répétabilité pas au top. Cependant on a un bon ordre de grandeur.

Chez Google books

Je n'ai toujours pas trouvé d'explication pour comprendre si c'est le changement de structure cristalline de l'acier provoque la perte de magnétisme ou si les phénomènes ne sont pas liés. Mais le graphique y répond

- pour les hypoeutectoïdes en dessous d'environ 0.45% (intersection de T=769°C et AC3), TCurie =769°C, c'est une constante.

- pour les hypoeutectoïdes au dessus d'environ 0.45% (intersection de T=769°C et AC3), TCurie =AC3 (intersection de la verticale du taux de carbone avec AC3 lue en Y), ça varie entre 727 et 769°C presque linéairement en fonction du taux de carbone (entre 0.45 et 0.77%)

- pour les hypereutectoïdes TCurie=727°C (AC1), c'est aussi une constante

Bref en gros avec mes aciers à limes à environ 1% de carbone, à l'orange et toujours un peu magnétique, je ne suis même pas à 727°C. Ou plutôt si, comme l'explique le plus vieux document. La perte du magnétisme est progressive et la température de Curie a été choisie de façon constante lorsqu'on est en plein dans le phénomène. Par exemple, avec de l'XC100, l'aimant montre des faiblesses disons à partir de 660°C (cité au pif) et reste sans effet à disons 750°C (cité au pif) et l'expérience retient une valeur moyenne entre les deux. Le plus vieux document explique qu'une fois atteinte, on peut attendre un peu que la pièce refroidisse et que pourtant elle prendra la trempe. A cause de l'hystérésis. Avec mes chiffres au pif de ci-dessus et un delta de 50°C, l'effet reviendrait de 750-50=700 à 660-50=610°C.

Hypothèse: pour mon hypereutectique (la lame du "Kipawa") au dessus de 727°C, je commence à avoir une fraction molaire d'austénite et comme j'ai un peu de marge à cause de l'hystérésis, j'arrive à avoir une trempe (sans doute pas complète mais significative).

Pour mon "Abbica" en acier ressort (sans doute vers 0,4..0,5% de carbone), l'induction me le monte sans doute vers 769°C.

Je ne suis toujours pas certain de ce que j'écris.

Et malgré l'énergie injectée, pourquoi la température n'augmente plus vraiment? J'ai l'impression qu'on atteint un régime stationnaire: l'énergie perdue par le rayonnement de la lame (c'est elle qui chauffe l'eau dans le coeur du tube qui constitue la bobine) est sans doute plus ou moins exactement compensée par l'échauffement dû aux courants de Foucault. Il faudrait isoler la lame pour voir si les pertes réduites autorisent un léger gain en température. Comment voir la couleur si la lame est couverte d'un isolant?

12-DEC-2018

Ça caille dans le garage et pourtant j'y suis retourné. Je ne sais pas où j'ai trouvé pareille motivation. Il faut en profiter alors. J'ai déposé le second jeu de condensateurs et j'ai remplacé la bobine par mon inducteur linéaire auquel j'avais soudé des câbles pour l'éloigner de la platine, croyant que le champ magnétique induit avait des répércutions thermiques sur la platine (il n'en est rien en fait). L'inducteur est connecté de façon conventionnelle, il est refroidi par circulation d'eau et les fils soudés sont volants. Essai: on est à 15 A et ça grimpe! Le 06-SEP-2018 on était à 12.5 pour monter à 13.5 A à vide. Coupure. A la palpation je sens que ça a chauffé pas mal près des condensateurs au bord de la platine. Les MOSFET (qui m'ont déjà laché 2 fois) ont l'air bien. J'ai tout de suite arrêté. Avec 16 A "à vide" non seulement je n'ai pas assez de réserve de puissance mais je flirte aussi bien trop près de ce que peut supporter la platine selon mes malheureuses expériences passées.

Tant que j'y étais, j'ai remonté l'autre inducteur (la bobine dans les textes ci-dessus). Retour à environ 5 A à vide et j'ai joué avec "l'Abbica" en acier à ressort et un clone de Dropped Hunter de Bob Loveless forgé dans une lime avec émouture creuse. Lorsque les deux lames sont à l'orange et que le courant appelé chute de façon drastique (point de Curie plus ou moins atteint selon moi)

- l'un comme l'autre (pourtant à température différente à cause de leur taux de carbone très différent) sont attirés par l'aimant; mais j'ai bien étudié le phénomène cette fois, il y a une nette chute de l'intensité de l'attraction entre le manche par exemple et la zone orange

- je rêve peut-être mais j'ai l'impression de voir le voile noir de la transformation allotropique desdites décalescence recalescence; c'est comme si on était pile au milieu

- durant tous mes essais avec l'induction jusqu'à aujourd'hui, je n'ai jamais vu ce phénomène de recalescence (le voile noir qui passe et derrière lui le métal s'éclaircit en orange à nouveau un court instant) sans doute parce que je ne suis jamais arrivé assez haut en température.

Il faut que je trouve un isolant à mettre autour de la lame et perméable aux champs magnétiques.

J'ai refait des trempes sélectives à l'eau pour voir s'il y a un durcissement. Par exemple en laissant la lame à l'orange plus longtemps. Sur un essai, j'ai même fait involontairement un revenu avec la chaleur résiduelle. J'avais sorti la lame de l'eau avec le dos encore très rouge et quelques instants plus tard la zone de la pointe était jaune paille (200°C) et le tranchant près du talon gorge de pigeon (280°C). La lime mordait plus dans la zone gorge de pigeon. C'est assez fin comme différence mais on arrive à le sentir un peu.

Les différentes tentatives de mesures de dureté avec mes faibles moyens (lime, autre lame de dureté plus ou moins connue) semblent me dire que ça durcit bien un peu ou moyennement mais pas assez pour ce que je souhaite atteindre je dirai selon mon feeling.

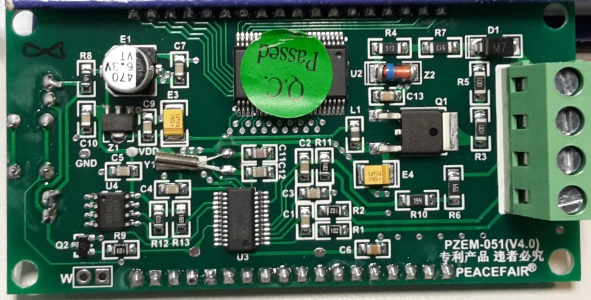

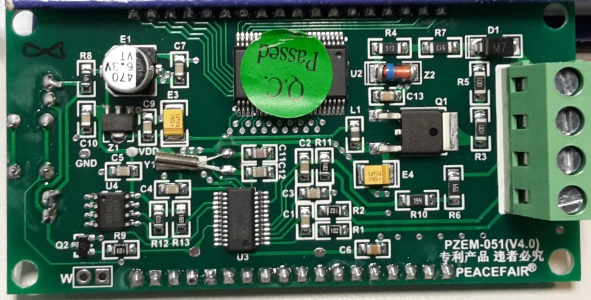

Bon voilà ça n'avance guère ma science. L'écran m'a encore laché un nombre incalculable de fois. Faut sans doute que je remette encore tout à plat. Comment faire du sélectif avec un inducteur linéaire si je prends déjà 16 A à vide? La différence d'environ 3 A avec l'essai du 06-SEP-2018 vient peut-être des fils volants. Je vais les dessouder. De toute façon avec 2.5 mm2 de section, si je me base sur l'essai avec la seconde platine en parallèle avec les condos, ils auraient vite cramé. Une histoire d'impédance à la con sans doute. La partie imaginaire doit avoir une forte portion capacitive à cause de la très faible inductance du tube en géométrie linéaire. La surconsommation de courant doit venir de la puissance réactive. En équilibrant capacité et inductance (le fameux cos phi), on doit pouvoir ramener l'impédance totale vers une valeur ayant une composante réelle largement majoritaire tout en restant dans la plage de fréquence propre que je cherche.

14-DEC-2018

Je m'étais déjà résigné pour le display. "Faudra en commander un nouveau..." J'en parle avec un collègue hier et il me dit que je devrai au moins l'ouvrir, si ça se trouve, c'est pas grand chose. M'ouais c'est de l'électronique, une merde n'est pas aussi visible qu'en mécanique. Mais bon il a raison. Trop souvent je baisse les bras trop tôt sans même me laisser un espoir, des fois que ce soit pas si difficile que cela. Alors hop on ouvre le biniou.

Inspection: je ne vois rien de louche. Truc déssoudé ou crâmé...

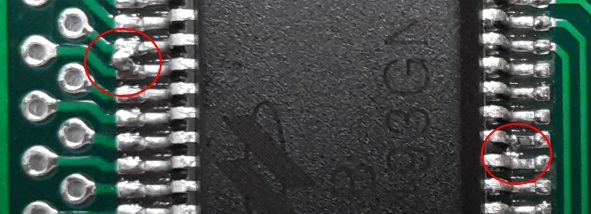

Comme j'ai

déjà le boitier en main, je décide de le ramener

au boulot avec ma loupe pour le montrer à un collègue

(pas celui de ci-dessus) puis plus tard au collègue en question.

Je me suis dit que 6 yeux valent mieux que 2. Le premier ne voit rien

non plus, jusqu'à ce qu'il décide d'enlever

l'étiquette du contrôle qualité.

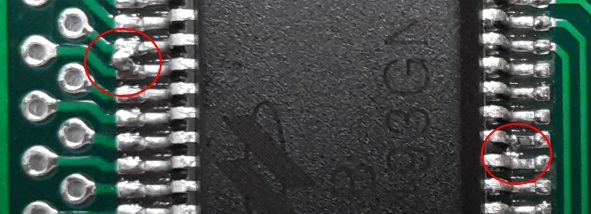

Et en dessous de l'étiquette, il y a un contrôleur dont quatre pattes sont en court-circuit: une boule

d'étain à gauche et une sorte de soudure qui a coulé à droite... Ah vérole!

La boule est déjà visible sur la photo au dessus, si si regardez bien!

Et en dessous de l'étiquette, il y a un contrôleur dont quatre pattes sont en court-circuit: une boule

d'étain à gauche et une sorte de soudure qui a coulé à droite... Ah vérole!

La boule est déjà visible sur la photo au dessus, si si regardez bien!

Le composant porte

l'inscription Holtek HT1621B. J'ai pu facilement trouver la fiche

technique (datasheet) en ligne. C'est bien un contrôleur dont la

fonction principale est la gestion d'un afficheur. L'affectation des

pattes me prouvent que les paires en court-circuit commandent

chacune effectivement un segment du display. On dirait bien qu'on tient

les coupables. J'ai pu dégager la boule avec une simple

pichenette de tournevis. A noter qu'elle est allée se coller

ailleurs. Si ça se trouve elle voyageait, ce qui expliquerait

l'absence de défaut au début. Pour le second

défaut, il aura fallu souder ensemble les deux pattes et retirer

tout cet excès avec de la tresse à déssouder. Le

court-circuit est venu aussi. Le plus baroque dans cette histoire,

c'est que les défauts sont cachés par

l'étiquette du contrôle de qualité qui dit que tout

est OK! Même sans connaissance spécifique, dans la vie il

faut au moins se donner la peine d'essayer, en plus de la règle

numéro 20 de Gibbs: "Toujours regarder en dessous". Avec un peu

de jugeotte et d'observation, on arrive parfois à s'en sortir.

C'est vraiment une leçon qu'il me faut méditer pour

sortir de ma spirale dépressive et mélancolique.

15-DEC-2018

Je cherche toujours de quoi isoler la bobine / l'inducteur de mon chauffage par induction du rayonnement de la lame. Accessoirement j'en espère aussi une élévation de température, la lame pouvant céder ainsi moins facilement son énergie au milieu ambiant. J'avais songé au matériau qui sert à faire des couvertures anti-feu. J'en ai une dans ma cuisine depuis un certain nombre d'années suite à une énième formation sur les extincteurs au boulot. Bien sûr, c'est pour être bien certain qu'elle ne servira jamais que j'ai fait cette dépense (somme toute modeste: procurez-vous en une, vous me direz merci!). Le meilleur moyen qu'il ne pleuve pas, c'est de vous coltiner toute la sainte journée un parapluie.

En mode brainstorming, j'avais aussi demandé au collègue détecteur de défaut sur PCB dit "oeil de lynx" s'il songeait à quelque chose qui pourrait me servir d'isolant: il a dit "les trucs qui servent en plomberie à protéger le mur derrière les tuyaux lorsque tu brases à l'argent". Il part à la retraite bientôt, mais comment qu'on va faire sans lui? Castorama, marque Weld Team de chez Air Liquide, "écran thermique", 3 feuilles de 200 X 250 [mm] pour 16.99 EUR (ou 1 pour 7.99). 1 cm de fibres céramiques garanties non toxiques doublées d'un fin écran alu ou similaire, bon pour 1200°C.

Le soir même au garage (ousqu'il fait très froid), je coupe un rectangle aussi haut que ma bobine et de longueur son diamètre intérieur multiplié par pi. J'enroule le cylindre dans la bobine, alu côté extérieur comme précisé sur l'emballage en tassant un peu la fibre pour pouvoir y glisser une lame. Contact. L'écran et le ventilo s'éteignent tout de suite, je coupe. Mais Dieu qu'il est con! Avec l'alu, je viens de court-circuiter toute l'inductance de la bobine, le courant atteint des sommets! Je dégage la doublure alu qui se décolle facilement et je recommence. 5 A à vide, tout est redevenu normal.

J'ai fait des essais avec les lames du "Kipawa" (~XC100), de "l'Abbica" (~55S7) et d'un vieux Carl Schwarte (75Cr1). Chaque fois le courant chute au fur et à mesure que monte la température, oscille un peu autour d'un point bas et semble s'y stabiliser. Il faut dire qu'avec la pince-étau je peux maintenir la lame bien immobile et fixe contre l'isolant. Lorsque je suis à l'intensité mini, chaque test avec l'aimant m'a révélé au minimum l'atteinte de la température de Curie: l'aimant n'attire PLUS DU TOUT la lame. Quelle joie!

Dans la foulée, j'ai refait des trempes sélectives à l'eau des "Kipawa" et "Abbica". Divers tests basiques de dureté (lime demi-douce, couteau) ont montré que j'ai significativement augmenté en dureté par rapport aux essais précédents. L'eau n'a que très peu chauffé, preuve de la très bonne isolation que doit fournir l'écran thermique. A se demander si un refroidissement liquide est encore nécessaire dans cette configuration.

Ai-je dépassé la température de Curie? Sans doute pas de beaucoup car bien qu'un peu plus claire, la couleur orange m'a semblé proche de ce que j'ai vu jusqu'à présent. Peut-être que le thermomètre infrarouge chinois en route vers moi avec l'oscilloscope de poche pourra me le dire.

Pour la chauffe sélective par induction, j'avoue que je me sens un peu coincé. Je vais tacher de déssouder les fils volants de mon inducteur initial pour espérer redescendre vers 12.5 A à vide.

J'oubliais... L'afficheur n'a pas débandé une seule fois. Je le déclare officiellement réparé. Y a des journées meilleures que d'autres...

16-DEC-2018

Réception du thermomètre IR. Hein, un dimanche? En fait il était chez mes parents depuis plusieurs jours mais je passe le dimanche avec la popote faite chez moi. Ma maman n'y arrive plus avec son déambulateur et son rétrécissement aortique calcifié. On doit lui poser son TAVI mercredi 19, enfin si tout va bien. L'opération était prévue il y a au moins 3 semaines et a été annulée en dernière minute pour cause d'urgence.

Petit essai du soir en inclinant la bobine de façon à l'avoir horizontale afin de pouvoir y insérer un morceau d'acier qui ne bougera pas. Le courant ne cesse de chuter pour se stabiliser au bout de 2 minutes environ centième d'ampère par centième d'ampère. En pointant la zone orange avec le thermomètre infrarouge, impossible de lire plus de 580°C même avec l'émissitivité réglée à 0.80 et 0.85 (c'est ce que j'ai trouvé pour de l'acier oxydé à 800°C). En sortant la pièce, elle est toujours attirée par l'aimant. Pas de phénomène / transformation allotropique non plus (décalescence / recalescnece), donc de ligne Ac1 franchie... Est-ce l'acier? Je penche plutôt pour la brique réfractaire et la grande surface de contact et la grande surface de lame qui y repose: ça doit lui "pomper" de la chaleur.

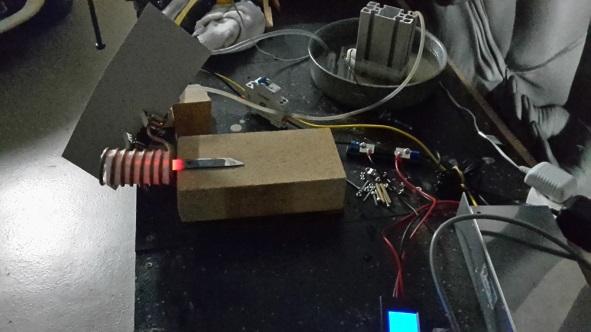

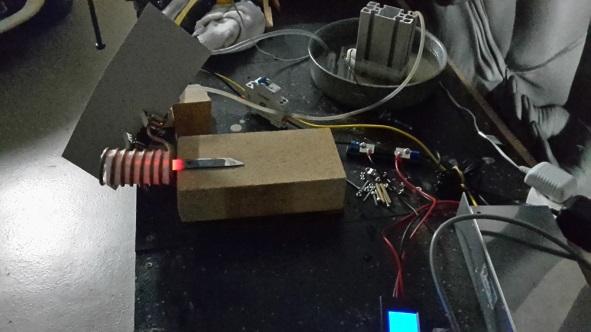

De gauche à droite, de bas en haut:

platine inclinée cachée derrière le carton servant à éviter les courants d'air du ventilo sur la pièce à chauffer

pompe à eau sur support alu immergés dans ma sauteuse 24 cm pleine d'eau de pluie

couteau utilitaire Carl Schwarte en 75Cr1 pour cet essai immobile sur brique réfractaire

écran multimètre qui marche toujours et alimentation continue 0-36 V 20 A.

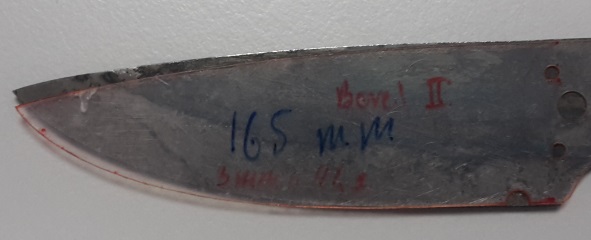

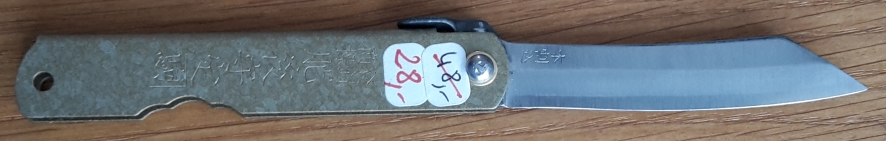

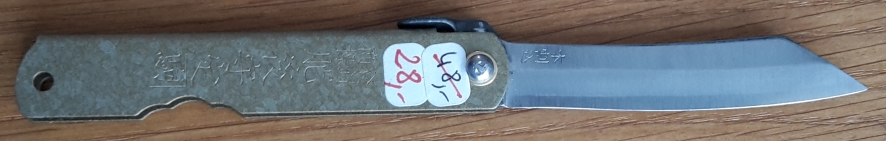

J'ai commencé à enduire les manches en bois avec de l'huile de Tung, à savoir le "Borel II" et le "Kogaluc Jr." en 100Cr6 ainsi que le "Madawaska" dont j'avais essayé de boucher des fissures en un nombre incalculables de passes et qui attendait son tour... Bref

- 3 couches d'huile de Tung/térébenthine/siccatif à 49.25%/49.25%/1.5%

- 2 couches d'huile de Tung pure/siccatif à 98.5%/1.5%

25-FEV-2019

Dernière couche d'huile de Tung pure/siccatif à 98.5%/1.5% sur les manches des "Borel II", "Kogaluc Jr." et "Madawaska".

26-FEV-2019

Les manches ont l'air bien sec. Deux couches de cire de carnauba passées au disque à polir, puis deux couches de cire d'antiquaire (y compris le "Kogaluc Jr." à manche en pertinax). Ensuite dans une vis de 3 mm, j'ai scié une fente longitudinale pour copier un petit outil vu sur Youtube. Grace à la fente, on enroule un peu d'abrasif et voilà de quoi aller nettoyer/polir l'intérieur de mes tubes passage dragonne si on monte le tout sur une perceuse.

27-FEV-2019

J'ai testé mon petit outil pour "décaper" l'intérieur des tubes passage dragonne sur les derniers couteaux: pas très efficace. Je crois que je serai mieux loti en repassant un coup de fôret de 5.1 mm...

28-FEV-2019

Le mieux est l'ennemi du bien. C'est encore pas mon jour. Pile le type d'encouragement dont j'ai besoin...

Bref j'ai passé un coup de fôret de 5 mm dans les tubes de passage dragonne des "Abbica", "Madwaska", "Kogaluc Jr." et "Borel II", puis un coup de ôret de 5.1 mm en commençant par le "Borel II" (le plus joli évidemment) et malgré la colle, cela a déjà suffit à faire tourner le tube sur lui même. Bien sûr le tube n'était pas plan à chaque sortie puisqu'il manquait déjà de la matière vers le cul du manche. Bref un magnifique spectacle. J'ai remis le tube en place comme j'ai pu, avec un nouveau matage avec des billes d'acier de 8 mm et vas-y que je finis au marteau. Dégouté. Il faudra reprendre cette partie.

Ensuite j'ai mis un tranchant à la meule à eau sur les 5 lames. 15° de chaque côté pour chacune. Là aussi le biseau de largeur irrégulière trahit des émoutures d'origines forgées et loin d'être parfaitement constantes en épaisseur derrière le tranchant. Bon aller, je vais au lit.

Pour me rebooster un peu le moral je songe à faire un "Borel II" et un "Franquelin" en pur "stock removal", histoire d'avoir au moins des épaisseurs constantes et plaisantes à l'oeil partout... 90MCV8/XC10 pour le premier, T508 pour le second avec émouture Kata-Ha. On verra si l'envie ne m'a pas laché d'ici là.

03-MAR-2019

Les tranchants des couteaux sont très moches parce qu'en les posant sur la pierre à eau ce n'est pas toujours le fil qui a touché la pierre. Dans un effort de finir cette série, j'ai pris le "Kogaluc Jr." en 100Cr6 pour retoucher avec mes cales recouvertes de papier abrasif ce tranachnat et tenter d ele rendre plus agréable à l'oeil: reprise à P120, 180, 240, 320 et 400. Ensuite j'ai mis le tranchant à la main avec mes deux pierres à eau Haidu (P180 et 280), la DMT P325 et le cuir enduit de pâte 2 microns. Bien agressif et ça rase. Suivant!

04-MAR-2019

Chaque année j'écris la même chose: bref, lundi de carnaval, c'est férié dans ma boite, c'est ainsi. J'en ai profité pour avancer un peu dans les lames.

J'ai découpé à la meuleuse puis façonné au back un "Borel II" en 90MCV8/XC10 et un "Franquelin" en T508. Un casse-goutte dans le premier et aucun dans le second sur lequel je prévois une émouture Kata-Ha. Je pense les avant émouture pour une fois, le T508 entre plaques alu vers 1020°C et le sandwich à l'eau vers 800°C. Sur les précédents en 90MCV8/XC10, l'huile de Colza avait bien marché mais comme la fiche technique d'Eurotechni donne l'eau à 780..800°C comme première alternative, je vais tenter le coup. Ce sera comme chez San Mai japonais et si le manteau d'acier doux protège le coeur de la décarburation et d'un vrillage trop violent, l'eau devrait me donner le maximum du 90MCV8 (même si on refroidit sous le nez perlitique vers 600°C en un temps suffisant pour obtenir la trempe, plus le temps de refroidissement est court, plus la transformation austénite martensite est complète; c'est toujours une histoire de compromis dureté risque de déformation).

Cette fois pour le façonnage, j'ai poussé le vice jusqu'à monter la table horizontale du back à la verticale afin de façonner les chants bien perpendiculaires aux plats des côtés. Vendues à 2.9 et 2.8 mm, mes barres de T508 resp. 90MCV8/XC10 font respectivement 2.95 et 3 mm d'épaisseur.

J'ai repris tous les tranchants des "Kogaluc Jr.", "Madawaska" et "Abbica" au P120, 180, 240, 320 et 400 avant des les affûter à P180, 280, 325 et cuir +pâte 2 microns. Finition rapide tirée en long à P600 et huile fine. J'ai pris des photos pour mettre à jour la galerie. Il reste le "Borel II" à finir.

05-MAR-2019

Il y avait hier un chouette article sur l'AEB-L sur Knife Steel Nerds. Tout ce que j'avais pu regrouper et déduire au sujet de cet acier s'est révélé exact. Il y a bien plus encore à lire. Cela devient officiellement mon inox préféré.

Au boulot, j'ai sablé les deux ébauches de "Borel II" et "Franquelin".

J'ai commencé à remplir les tableaux des dernières entrées dans la galerie.

06-MAR-2019

La vis dans le fémur de ma mère s'est déplacé sans doute pour cause d'os complètement poreux. C'est pour cela qu'elle est incapable de marcher depuis son opération. On a enfin trouvé la raison. Je suppose qu'il va falloir envisager une nouvelle opération. Cela ne fait qu'ajouter à mon mal être actuel. je sais que je vois le verre à moitié vide mais j'ai la sensation d'un fardeau. On est sans doute reparti pour 6 mois.

J'ai percé les semelles des "Borel II" et "Franquelin". La différence avec mes aciers forgés recuits comme je peux est assez flagrante (surtout les 100Cr6 et 90MCV8). L'acier est assez costaud mais cela se perce très bien. Un vrai plaisir.

J'ai continué à remplir les tableaux de la galerie.

07-MAR-2019

J'ai mis un coup de lime dans deux des trous du manche du "Franquelin".

J'ai repris le tranchant du "Borel II" pour faire disparaitre les rayures laissées accidentellement par la meule à eau lors de l'affûtage. J'ai aussi commencé à retoucher la zone du tube de passage dragonne qui s'était fait la malle au perçage léger pour nettoyer l'intérieur. Faudra continuer.

J'ai fini de remplir les tableaux de la galerie.

11-MAR-2019

Weekend trop occupé, des traitements thermiques en retard. Berf j'ai décidé de tremper les deux dernières lames avant émouture, pour pouvoir rattraper des défauts, pour avoir un tranchant qui ne refroidit pas trop vite pour les simples carbones. Donc ce soir j'attaque le "Borel II" en 90MCV8/XC10. J'ai relancé mon controleur avec la fonction auto tune ciblée à 800°C. Les précédents paramètres PID était (désignation Sestos) M50=493, P=24, t=5. Après auto tune ils étaient à M50=526, P=24 et t=24 (merde c'est carrément pô pareil). J'ai finalement préféré tremper à l'huile car cela avait bien marché ainsi par le passé.

- lame de 65 g

- austénisation de 10 min de temps total au four à 805°C

- trempe dans un tube vertical de contenance approximative 0.8 l d'huile de colza préchauffée à 63°C pendant environ 12 s, puis refroidissement à l'air

- prolongement du refroidissement à -18°C pendant 25 min

- spray réfrigérant à -50°C sur le tranchant

- pas moyen de tester la dureté, l'acier dur étant prisonnier des deux couches d'XC10 mou

- la lame a un léger voile et un léger vrillage, moins de 0.5 mm de flèche au milieu si on pose la lame à plat. Peut-être était-ce déjà dans la barre avant trempe?

- 1 h au four de cuisine à 195°C (surveillé par thermomètre indépendant)

- refroidissement brutal dans un seau d'eau froide à ~12°C

- retour au congélateur à-18°C à 20h45

A suivre...

12-MAR-2019

Second revenu

- sortie de congélo à 18h11 (donc après 21h26 à -18°C)

- 1 h au four de cuisine à 195°C (surveillé par thermomètre indépendant)

- refroidissement brutal dans un seau d'eau froide à ~17°C

- retour au congélateur à-18°C à 19h30

13-MAR-2019

Sortie de congélo du "Borel II" à17h14 (donc après 21h44 à-18°C)

Après trempe et revenu. De la calamine ne s'est formée que par endroit, c'est curieux. On voit la bande de 90MCV8 au centre, avec une légère

coloration par rapport à l'XC10.

15-DEC-2018

Je cherche toujours de quoi isoler la bobine / l'inducteur de mon chauffage par induction du rayonnement de la lame. Accessoirement j'en espère aussi une élévation de température, la lame pouvant céder ainsi moins facilement son énergie au milieu ambiant. J'avais songé au matériau qui sert à faire des couvertures anti-feu. J'en ai une dans ma cuisine depuis un certain nombre d'années suite à une énième formation sur les extincteurs au boulot. Bien sûr, c'est pour être bien certain qu'elle ne servira jamais que j'ai fait cette dépense (somme toute modeste: procurez-vous en une, vous me direz merci!). Le meilleur moyen qu'il ne pleuve pas, c'est de vous coltiner toute la sainte journée un parapluie.

En mode brainstorming, j'avais aussi demandé au collègue détecteur de défaut sur PCB dit "oeil de lynx" s'il songeait à quelque chose qui pourrait me servir d'isolant: il a dit "les trucs qui servent en plomberie à protéger le mur derrière les tuyaux lorsque tu brases à l'argent". Il part à la retraite bientôt, mais comment qu'on va faire sans lui? Castorama, marque Weld Team de chez Air Liquide, "écran thermique", 3 feuilles de 200 X 250 [mm] pour 16.99 EUR (ou 1 pour 7.99). 1 cm de fibres céramiques garanties non toxiques doublées d'un fin écran alu ou similaire, bon pour 1200°C.

Le soir même au garage (ousqu'il fait très froid), je coupe un rectangle aussi haut que ma bobine et de longueur son diamètre intérieur multiplié par pi. J'enroule le cylindre dans la bobine, alu côté extérieur comme précisé sur l'emballage en tassant un peu la fibre pour pouvoir y glisser une lame. Contact. L'écran et le ventilo s'éteignent tout de suite, je coupe. Mais Dieu qu'il est con! Avec l'alu, je viens de court-circuiter toute l'inductance de la bobine, le courant atteint des sommets! Je dégage la doublure alu qui se décolle facilement et je recommence. 5 A à vide, tout est redevenu normal.

J'ai fait des essais avec les lames du "Kipawa" (~XC100), de "l'Abbica" (~55S7) et d'un vieux Carl Schwarte (75Cr1). Chaque fois le courant chute au fur et à mesure que monte la température, oscille un peu autour d'un point bas et semble s'y stabiliser. Il faut dire qu'avec la pince-étau je peux maintenir la lame bien immobile et fixe contre l'isolant. Lorsque je suis à l'intensité mini, chaque test avec l'aimant m'a révélé au minimum l'atteinte de la température de Curie: l'aimant n'attire PLUS DU TOUT la lame. Quelle joie!

Dans la foulée, j'ai refait des trempes sélectives à l'eau des "Kipawa" et "Abbica". Divers tests basiques de dureté (lime demi-douce, couteau) ont montré que j'ai significativement augmenté en dureté par rapport aux essais précédents. L'eau n'a que très peu chauffé, preuve de la très bonne isolation que doit fournir l'écran thermique. A se demander si un refroidissement liquide est encore nécessaire dans cette configuration.

Ai-je dépassé la température de Curie? Sans doute pas de beaucoup car bien qu'un peu plus claire, la couleur orange m'a semblé proche de ce que j'ai vu jusqu'à présent. Peut-être que le thermomètre infrarouge chinois en route vers moi avec l'oscilloscope de poche pourra me le dire.

Pour la chauffe sélective par induction, j'avoue que je me sens un peu coincé. Je vais tacher de déssouder les fils volants de mon inducteur initial pour espérer redescendre vers 12.5 A à vide.

J'oubliais... L'afficheur n'a pas débandé une seule fois. Je le déclare officiellement réparé. Y a des journées meilleures que d'autres...

16-DEC-2018

Réception du thermomètre IR. Hein, un dimanche? En fait il était chez mes parents depuis plusieurs jours mais je passe le dimanche avec la popote faite chez moi. Ma maman n'y arrive plus avec son déambulateur et son rétrécissement aortique calcifié. On doit lui poser son TAVI mercredi 19, enfin si tout va bien. L'opération était prévue il y a au moins 3 semaines et a été annulée en dernière minute pour cause d'urgence.

Petit essai du soir en inclinant la bobine de façon à l'avoir horizontale afin de pouvoir y insérer un morceau d'acier qui ne bougera pas. Le courant ne cesse de chuter pour se stabiliser au bout de 2 minutes environ centième d'ampère par centième d'ampère. En pointant la zone orange avec le thermomètre infrarouge, impossible de lire plus de 580°C même avec l'émissitivité réglée à 0.80 et 0.85 (c'est ce que j'ai trouvé pour de l'acier oxydé à 800°C). En sortant la pièce, elle est toujours attirée par l'aimant. Pas de phénomène / transformation allotropique non plus (décalescence / recalescnece), donc de ligne Ac1 franchie... Est-ce l'acier? Je penche plutôt pour la brique réfractaire et la grande surface de contact et la grande surface de lame qui y repose: ça doit lui "pomper" de la chaleur.

De gauche à droite, de bas en haut:

platine inclinée cachée derrière le carton servant à éviter les courants d'air du ventilo sur la pièce à chauffer

pompe à eau sur support alu immergés dans ma sauteuse 24 cm pleine d'eau de pluie

couteau utilitaire Carl Schwarte en 75Cr1 pour cet essai immobile sur brique réfractaire

écran multimètre qui marche toujours et alimentation continue 0-36 V 20 A.

17-DEC-2018

Histoire de ne pas comater en attendant le coucher, j'ai choisi le petit utilitaire en 75Cr1 forgé le 03-JUL-2018 pour l'austéniser par induction et le tremper sélectivement à l'eau froide. Je me suis dit qu'il fallait faire un essai et aller jusqu'au bout: comment va t-il se comporter une fois transformé en couteau? Premier essai pour voir si le métal perd son attraction face à un aimant: OK (pour du 75Cr1 on est donc au moins vers 727°C). Rebelote et immersion dans l'eau de pluie aussi rapide que possible sur environ un tiers de la hauteur de la lame en commençant par la pointe. Une seule fois. Test à la lime demi-douce: OK mais j'ai l'impression que ça pourrait être mieux. Autres tests avec des couteaux: même verdict.

Aucune déformation visible. En attendant un ou deux revenus à venir, j'ai mis la lame au congélateur à -18°C même si avec ce taux de carbone et une température d'austénisation sans doute très basse, le taux d'austénite résiduelle est certainement très faible. Bon faut encore lui trouver un nom de baptême et des plaquettes... Pour ces dernières, j'ai selectionné un chouette petit morceau dont je n'arrive pas à déterminer l'essence. On dirait un peu du cocobolo du Mexique mais je crois que ce n'en est pas.

18-DEC-2018

J'ai choisi parmi ma liste le nom suivant pour le couteau trempé hier soir: le "Madawaska". Histoire de se détendre un petit peu pendant les vacances de Noel, je pense que je vais aussi monter les "Kipawa" et "Abbica", tant pis si les traitements thermiques ne sont pas parfaits. Il faut bien faire des tests un de ces 4 matins. J'ai aussi retrouvé le nom des repliques de Loveless Dropped Hunter, c'est le "Couchepaganiche". Ma mère est entrée aujourd'hui à l'hopital pour la pose de son tavi demain. Cela vous expliquera pourquoi je n'ai pas exploré les fonctions du mini oscilloscope qui est arrivé aujourd'hui. Punaise qu'il est petit! Ma mère flippe un peu. Ici on croise les doigts.

19-DEC-2018

Ma mère a été opérée avec succès. Les soins intensifs ayant des horaires de visite restreints, je me suis retrouvé à la maison plus tôt que prévu. Du coup j'ai fait une petite mesure avec l'oscillo. Le signal est carré, culminant à 77 V avec une fréquence qui varie entre 100 et 101 kHz. Il est à noter qu'avec la sonde fournie il ne faut pas dépasser 40 V ou alors se procurer la sonde X10 pour aller jusqu'à 600 V (Punaise 40 X 10 = 600, tout augmente, ça doit être la faute à Macron). Bon bref 77 V avec la sonde à 40 V maxi, ça marche encore.

Avec C=1.98 microFarad et 100 kHz, ça nous fait une inductance de L=1.28 microHenry. Après je suis moins sûr de mes calculs (U=Z*I avec le U=36.5 V et I=5 A indiqués par le Wattmètre, donc du côté "entrée"), car je trouve une résistance R=7.3 Ohm et du coup ça nous fait un déphasage très faible.

22-DEC-2018

L'opération de ma mère s'est tellement bien passée qu'elle est rentrée ce matin. Même pas besoin de pace maker. Si ça se trouve elle va courir comme un lapin de ... Ça fait combien 81 ans en années de lapin?

J'ai profité des 170°C de mon four et de la torréfaction de noisettes et d'amandes (pour faire de la pâte pralinée destinée à parfumer la crème au beurre de ma bûche de Noel) pour faire faire un revenu d'une heure aux "Kipawa", "Abbica" et "Madawaska". Je me suis contenté de 170°C car je suppose la dureté loin du maxi possible avec ces aciers. En plus, les trempes ont eu lieu il y a si longtemps que je ne sais pas si ces revenus vont vraiment faire grand chose. Fidèle aux habitudes, j'ai refroidi les lames en seau d'eau de pluie à 12°C puis séjour au congélateur à -18°C. Je ne ferai pas de second revenu.

23-DEC-2018

J'ai poncé un peu aujourd'hui mais avant j'ai essayé de redresser la lame et le fil du "Kipawa" au mieux. Assez facile dans la zone non trempée, pour le fil ce fut une autre histoire, qui n'est pas encore finie. Bref

- P80 sur les manches des "Abbica" et "Madawaska" et

- P125, 220, 320 et 400 sur toutes les lames

Les cales à poncer m'ont permis de sentir la différence de dureté entre fil et dos de lame.

27-DEC-2018

Un peu de temps pour soi, pendant que mon congélo dégèle, que les denrées sont dehors sous température négative, je suis au garage également sous plusieurs couches de vêtements

- découpe grossière des plaquettes pour les "Abbica " et "Madawaska": scie japonaise, scie à ruban

- ponçage à plat des faces internes au P60

- découpe et ébavurage de la quincaillerie en laiton

- ajustage du trou de pivot du "Kipawa" dans la lame: P400 roulé sur lui-même et tourne...

29-DEC-2018

J'ai essayé de préparer quelques stencils "Ecth-o-Matic" pour les 3 lames en soufffrance: le logo IMC avec les textes 1.2842, ressort et 75Cr1. Toujours 3 min sous les UV, face rugueuse en haut et 10 min de "developpeur" (bien secouer le flacon avant). Alors je n'ai pas compris. Le "1.2842" est venu normalement, le "ressort" est complètement flou (poubelle) et le "75Cr1" semblait ne pas être rongé par le developpeur. J'ai laissé ce dernier 3 heures dans la solution. Le texte a fini par ressortir, las d'autres zones non prévues ont disparu aussi...

30-DEC-2018

Le matin j'ai retenté de faire des stencils: un nouveau "ressort" et un "X46Cr13". Ce dernier est bien "venu" mais le "ressort" a encore fait des siennes. Je devrai essayer avec seulement 2 min d'exposition aux UVs. Après presque 1h30 de baignade dans le "developper", le stencil "ressort" a perdu beaucoup de netteté. 10 minutes ont suffi pour l'autre.

L'après-midi, j'ai redressé une dernière fois le dos de lame du "Kipawa" avant de le polir avec "l'Abbica" et le "Madawaska" au P800. Dégraissage et bain de perchlo d'environ 2 min dans le garage à 8°C environ. Encore un polissage à la pâte à polir les métaux et au final

- une belle ligne de trempe sur le "Kipawa" mais il y a une ligne verticale à la pointe comme si j'avais d'abord plongé la lame verticalement dans l'eau (ce que j'ai dû faire je suppose)

- une ligne plus diffuse sur le "Madawaska" et une pointe (restée "blanche") qui ne semble pas avoir été trempée

- pas vraiment de ligne sur "l'Abbica" (manque de carbone?) tout juste deux zones plus sombre et plus claire qu'on distingue vaguement.

31-DEC-2018

Aujourd'hui rien de spécial au programme alors j'ai consacré beaucoup de temps aux couteaux.

- j'ai poli les 3 lames aux disques sisal, coton et flanelle enduits respectivement de pâte abrasive noire, verte et blanche. Seule la ligne de trempe du "Kipawa" est restée bien visible. Sur les autres on devine des zones aux contours diffus.

- dégraissage des 3 lames à l'acétone

- j'ai gravé les 3 lames en creux d'abord (courant continu) puis en les noircissant (courant alternatif): les définitions vont de très bonne à assez diffuse. Plus curieux, une partie de l'émulsion durcie par les UVs (donc ce qui bouche les trous des stencils) est restée collée au ruban adhésif d'électricien que j'ai utilisé pour plaquer les stencils contre les lames. Je me l'explique par un temps prolongé dans le bain de "developper" pour deux stencils (émulsion affaiblie par l'attaque chimique), mais pas pour le troisième, plus ancien (le premier que j'ai fait en août dernier.

- j'ai poncé à plat l'entretoise du "Kipawa" (c'est un pliant de type piémontais; j'ai enfin trouvé le nom de son essence: de l'amarante, "purple heart" pour les anglophones). Son épaisseur a "fondu" si vite que j'ai dû reprendre tout le manche: coup de lime demi-douce pour augmenter l'écart et laisser à nouveau passer la lame. Cela m'a pris beaucoup de temps.

- j'ai façonné les parties avant des plaquettes des "Abbica" et Madawaska": dégrossissage du contour au back, chanfrein à 35° au lapidaire (abrasif P100), finition au back à P220 et 400. Polissage au disque et pâte 40 microns.

- le back étant sorti, j'ai repris la ferule du "H21" en résine polypropylène que j'avais "massacrée" suite à une trahison du verrouillage en hauteur de ma perceuse PBD 40. J'ai aussi corrigé le perçage du manche afin d'enfin pouvoir tout monter (lame, ferule et manche) sans contrainte

- j'ai percé de petites poches de rétention de colle au dos des plaquettes

- égrénage des semelles au P80

- dégraissage des bois au décireur

- dégraissage des semelles et de la quincaillerie à l'acétone

- collage à la colle à bois de type D3 du manche du "Kipawa" et mise sous presses moyennes

- collage à l'époxy à prise progressive des plaquettes des "Abbica" et "Madawaska", mise sous presses fortes et retrait de la quincaillerie (je veux mater les rivets en place une fois les manches façonnés)

- nettoyage des excès d'époxy aux ricassos avec coton-tiges et acétone

OUF!

01-JAN-2019

Bon ben bonne année. On ve se souhaiter encore pas mal d'érections et puis ça ira déjà... Quand la santé va...

Ouverture des presses et un peu de boulot au garage en ce début de nouvelle année.

- perçage de trous pour les rivets de renfort (clous en acier de 2.2 mm) et le tube passage dragonne (tube alu 6 mm) sur le "Kipawa"

- perceuse sortie, perçage du trou du rivet sur le manche et la soie courte du "H21" (tige inox 3 mm)

- Façonnage au back des contours des "Kipawa", "Abbica" et "Madawaska": j'ai ramené les plaquettes au niveau des semelles et fait le contour définitif du pliant.

02-JAN-2019

Aujourd'hui façonnage au backstand (P40) de l'épaisseur des manches des "Abbica", "Kipawa" et "Madwaska". Au coeur d'une plaquette du "Madawaska", une fissure est apparue. Le façonnage finale se fera à la main. On verra après comment neutraliser la fissure.

Histoire de ne pas comater en attendant le coucher, j'ai choisi le petit utilitaire en 75Cr1 forgé le 03-JUL-2018 pour l'austéniser par induction et le tremper sélectivement à l'eau froide. Je me suis dit qu'il fallait faire un essai et aller jusqu'au bout: comment va t-il se comporter une fois transformé en couteau? Premier essai pour voir si le métal perd son attraction face à un aimant: OK (pour du 75Cr1 on est donc au moins vers 727°C). Rebelote et immersion dans l'eau de pluie aussi rapide que possible sur environ un tiers de la hauteur de la lame en commençant par la pointe. Une seule fois. Test à la lime demi-douce: OK mais j'ai l'impression que ça pourrait être mieux. Autres tests avec des couteaux: même verdict.

Aucune déformation visible. En attendant un ou deux revenus à venir, j'ai mis la lame au congélateur à -18°C même si avec ce taux de carbone et une température d'austénisation sans doute très basse, le taux d'austénite résiduelle est certainement très faible. Bon faut encore lui trouver un nom de baptême et des plaquettes... Pour ces dernières, j'ai selectionné un chouette petit morceau dont je n'arrive pas à déterminer l'essence. On dirait un peu du cocobolo du Mexique mais je crois que ce n'en est pas.

18-DEC-2018

J'ai choisi parmi ma liste le nom suivant pour le couteau trempé hier soir: le "Madawaska". Histoire de se détendre un petit peu pendant les vacances de Noel, je pense que je vais aussi monter les "Kipawa" et "Abbica", tant pis si les traitements thermiques ne sont pas parfaits. Il faut bien faire des tests un de ces 4 matins. J'ai aussi retrouvé le nom des repliques de Loveless Dropped Hunter, c'est le "Couchepaganiche". Ma mère est entrée aujourd'hui à l'hopital pour la pose de son tavi demain. Cela vous expliquera pourquoi je n'ai pas exploré les fonctions du mini oscilloscope qui est arrivé aujourd'hui. Punaise qu'il est petit! Ma mère flippe un peu. Ici on croise les doigts.

19-DEC-2018

Ma mère a été opérée avec succès. Les soins intensifs ayant des horaires de visite restreints, je me suis retrouvé à la maison plus tôt que prévu. Du coup j'ai fait une petite mesure avec l'oscillo. Le signal est carré, culminant à 77 V avec une fréquence qui varie entre 100 et 101 kHz. Il est à noter qu'avec la sonde fournie il ne faut pas dépasser 40 V ou alors se procurer la sonde X10 pour aller jusqu'à 600 V (Punaise 40 X 10 = 600, tout augmente, ça doit être la faute à Macron). Bon bref 77 V avec la sonde à 40 V maxi, ça marche encore.

Avec C=1.98 microFarad et 100 kHz, ça nous fait une inductance de L=1.28 microHenry. Après je suis moins sûr de mes calculs (U=Z*I avec le U=36.5 V et I=5 A indiqués par le Wattmètre, donc du côté "entrée"), car je trouve une résistance R=7.3 Ohm et du coup ça nous fait un déphasage très faible.

22-DEC-2018

L'opération de ma mère s'est tellement bien passée qu'elle est rentrée ce matin. Même pas besoin de pace maker. Si ça se trouve elle va courir comme un lapin de ... Ça fait combien 81 ans en années de lapin?

J'ai profité des 170°C de mon four et de la torréfaction de noisettes et d'amandes (pour faire de la pâte pralinée destinée à parfumer la crème au beurre de ma bûche de Noel) pour faire faire un revenu d'une heure aux "Kipawa", "Abbica" et "Madawaska". Je me suis contenté de 170°C car je suppose la dureté loin du maxi possible avec ces aciers. En plus, les trempes ont eu lieu il y a si longtemps que je ne sais pas si ces revenus vont vraiment faire grand chose. Fidèle aux habitudes, j'ai refroidi les lames en seau d'eau de pluie à 12°C puis séjour au congélateur à -18°C. Je ne ferai pas de second revenu.

23-DEC-2018

J'ai poncé un peu aujourd'hui mais avant j'ai essayé de redresser la lame et le fil du "Kipawa" au mieux. Assez facile dans la zone non trempée, pour le fil ce fut une autre histoire, qui n'est pas encore finie. Bref

- P80 sur les manches des "Abbica" et "Madawaska" et

- P125, 220, 320 et 400 sur toutes les lames

Les cales à poncer m'ont permis de sentir la différence de dureté entre fil et dos de lame.

27-DEC-2018

Un peu de temps pour soi, pendant que mon congélo dégèle, que les denrées sont dehors sous température négative, je suis au garage également sous plusieurs couches de vêtements

- découpe grossière des plaquettes pour les "Abbica " et "Madawaska": scie japonaise, scie à ruban

- ponçage à plat des faces internes au P60

- découpe et ébavurage de la quincaillerie en laiton

- ajustage du trou de pivot du "Kipawa" dans la lame: P400 roulé sur lui-même et tourne...

29-DEC-2018

J'ai essayé de préparer quelques stencils "Ecth-o-Matic" pour les 3 lames en soufffrance: le logo IMC avec les textes 1.2842, ressort et 75Cr1. Toujours 3 min sous les UV, face rugueuse en haut et 10 min de "developpeur" (bien secouer le flacon avant). Alors je n'ai pas compris. Le "1.2842" est venu normalement, le "ressort" est complètement flou (poubelle) et le "75Cr1" semblait ne pas être rongé par le developpeur. J'ai laissé ce dernier 3 heures dans la solution. Le texte a fini par ressortir, las d'autres zones non prévues ont disparu aussi...

30-DEC-2018

Le matin j'ai retenté de faire des stencils: un nouveau "ressort" et un "X46Cr13". Ce dernier est bien "venu" mais le "ressort" a encore fait des siennes. Je devrai essayer avec seulement 2 min d'exposition aux UVs. Après presque 1h30 de baignade dans le "developper", le stencil "ressort" a perdu beaucoup de netteté. 10 minutes ont suffi pour l'autre.

L'après-midi, j'ai redressé une dernière fois le dos de lame du "Kipawa" avant de le polir avec "l'Abbica" et le "Madawaska" au P800. Dégraissage et bain de perchlo d'environ 2 min dans le garage à 8°C environ. Encore un polissage à la pâte à polir les métaux et au final

- une belle ligne de trempe sur le "Kipawa" mais il y a une ligne verticale à la pointe comme si j'avais d'abord plongé la lame verticalement dans l'eau (ce que j'ai dû faire je suppose)

- une ligne plus diffuse sur le "Madawaska" et une pointe (restée "blanche") qui ne semble pas avoir été trempée

- pas vraiment de ligne sur "l'Abbica" (manque de carbone?) tout juste deux zones plus sombre et plus claire qu'on distingue vaguement.

31-DEC-2018

Aujourd'hui rien de spécial au programme alors j'ai consacré beaucoup de temps aux couteaux.

- j'ai poli les 3 lames aux disques sisal, coton et flanelle enduits respectivement de pâte abrasive noire, verte et blanche. Seule la ligne de trempe du "Kipawa" est restée bien visible. Sur les autres on devine des zones aux contours diffus.

- dégraissage des 3 lames à l'acétone

- j'ai gravé les 3 lames en creux d'abord (courant continu) puis en les noircissant (courant alternatif): les définitions vont de très bonne à assez diffuse. Plus curieux, une partie de l'émulsion durcie par les UVs (donc ce qui bouche les trous des stencils) est restée collée au ruban adhésif d'électricien que j'ai utilisé pour plaquer les stencils contre les lames. Je me l'explique par un temps prolongé dans le bain de "developper" pour deux stencils (émulsion affaiblie par l'attaque chimique), mais pas pour le troisième, plus ancien (le premier que j'ai fait en août dernier.

- j'ai poncé à plat l'entretoise du "Kipawa" (c'est un pliant de type piémontais; j'ai enfin trouvé le nom de son essence: de l'amarante, "purple heart" pour les anglophones). Son épaisseur a "fondu" si vite que j'ai dû reprendre tout le manche: coup de lime demi-douce pour augmenter l'écart et laisser à nouveau passer la lame. Cela m'a pris beaucoup de temps.

- j'ai façonné les parties avant des plaquettes des "Abbica" et Madawaska": dégrossissage du contour au back, chanfrein à 35° au lapidaire (abrasif P100), finition au back à P220 et 400. Polissage au disque et pâte 40 microns.

- le back étant sorti, j'ai repris la ferule du "H21" en résine polypropylène que j'avais "massacrée" suite à une trahison du verrouillage en hauteur de ma perceuse PBD 40. J'ai aussi corrigé le perçage du manche afin d'enfin pouvoir tout monter (lame, ferule et manche) sans contrainte

- j'ai percé de petites poches de rétention de colle au dos des plaquettes

- égrénage des semelles au P80

- dégraissage des bois au décireur

- dégraissage des semelles et de la quincaillerie à l'acétone

- collage à la colle à bois de type D3 du manche du "Kipawa" et mise sous presses moyennes

- collage à l'époxy à prise progressive des plaquettes des "Abbica" et "Madawaska", mise sous presses fortes et retrait de la quincaillerie (je veux mater les rivets en place une fois les manches façonnés)

- nettoyage des excès d'époxy aux ricassos avec coton-tiges et acétone

OUF!

01-JAN-2019

Bon ben bonne année. On ve se souhaiter encore pas mal d'érections et puis ça ira déjà... Quand la santé va...

Ouverture des presses et un peu de boulot au garage en ce début de nouvelle année.

- perçage de trous pour les rivets de renfort (clous en acier de 2.2 mm) et le tube passage dragonne (tube alu 6 mm) sur le "Kipawa"

- perceuse sortie, perçage du trou du rivet sur le manche et la soie courte du "H21" (tige inox 3 mm)

- Façonnage au back des contours des "Kipawa", "Abbica" et "Madawaska": j'ai ramené les plaquettes au niveau des semelles et fait le contour définitif du pliant.

02-JAN-2019

Aujourd'hui façonnage au backstand (P40) de l'épaisseur des manches des "Abbica", "Kipawa" et "Madwaska". Au coeur d'une plaquette du "Madawaska", une fissure est apparue. Le façonnage finale se fera à la main. On verra après comment neutraliser la fissure.

03-JAN-2019

J'ai passé un peu moins de 2 heures au garage à façonner à la main les manches des "Abbica" et "Madawaska". Les plaquettes ne sont pas encore assez symétriques à mon goût. Malgré l'excès d'époxy, il y a à mon grand étonnement des zones sans colle entre plaquettes et manche sur le "Madawaska". J'ai donc remis de l'époxy à ces endroits, de la cyanocrylate sous les fissures et bouché les manques de matière avec un mélange époxy - sciure.

L'ami croisé à Nouvel An travaille pour une société allemande qui fait des tondeuses et autres machines pour espaces verts, mais pour les pros. Des gros machins, quoi. Il m'a envoyé aujourd'hui un dessin de leur petite lame rotative de "coupe et de scarification". Environ 80 X 30 X 3 [mm] avec l'inscription "trempé et revenu à 50±2 HRc". La case matière indique "27MnCrB5-2". Bof. C'est sûr que ça ne cassera pas ce truc avec si peu de carbone, ça pliera, sécurité maxi pour l'utilisateur je suppose. Du manganèse et du chrome pour la trempabilité. Pour l''usure aussi? Je ne crois pas trop, y a déjà pas assez de carbone, alors le "bouffer" en carbures... Le bore pour quoi faire?

04-JAN-2019

Mon collègue m'a envoyé un autre plan de lame d'engin agricole (un poste précédent qu'il avait). Désigné par "couteau" sur le plan, la tôle fait 5 mm d'épaisseur. Cette fois c'est du 37MnB5 spécifié à 50..53 HRc. L'angle de taillant est de 18° (10° d'un côté, 8 de l'autre). Un texte avec une ligne d'attache désignant le tranchant énonce "Métallisation de carbure" (sur 12 mm de largeur de tranchant) sans qu'on en sache plus.

Beaucoup de travail à la main aujourd'hui

- ponçage à ras des excès de mélange colle époxy - sciure sur le manche du "Madawaska" et retouche en passant par P120, 180, 320 et 600

- reprise du manche de "l'Abbica", à la lime pour équilibrer la symétrie du manche, puis P60, 120, 180, 320 et 600

- façonnage du manche du "Kipawa"

- ponçage à plat des interfaces ferule - manche du "H21" en vue du futur collage

- chanfreinage à 45° des trous de la quincaillerie sur les plaquettes des "Abbica" et "Madawaska"

- reprise des perçages (coulure de l'époxy), montage sans colle de la quincaillerie et mise à la longueur en laissant 0.5 mm de dépassement de chaque côté

- matage de la quincaillerie: marteau sur les rivets en laiton et écrous borgnes pour déformer sphériquement les tubes de passage dragonne

05-JAN-2019

Je me suis aperçu que les collets battus des tubes de passage dragonne des "Abbica" et "Madwaska" n'étaient pas parfaitement jointifs aux chanfreins à 45°. Je les ai forcés en place avec une seconde bille (issue d'un roulement) de plus gros diamètre (15 mm). Je n'en avais qu'une et en face il y avait encore l'écrou borgne avec sa sphère d'environ 7 mm de diamètre. Ça l'a fait à peu près. Rien de plus, j'avais beaucoup de cuisine à faire aujourd'hui.

06-JAN-2019

Sortie du backstand. J'ai repris un peu la forme de "l'Abbica" avec une pointe un peu plus tombante. Ensuite j'ai poncé à ras sa quincaillerie matée ainsi que celle du "Madawaska". Reprise des chants à P220 et P400.

Au couteau j'ai un peu creusé la zone de repos de la lentille du "Kipawa". La lame n'est vraiment pas dans l'axe et bat la campagne dans la zone du pivot, la lentille pas assez déportée... Y a du boulot pour en faire un truc à peine potable. Je ne sais pas comment ça va finir.

J'ai collé et mis sous presses la ferule en polypropylène du "H21" après dégraissage des surfaces.

07-JAN-2019

Longue journée de reprise, plus trop envie le soir, garage froid, tant d'autres détails ménagers à régler... Alors pétri de bonnes résolutions, j'ai fini par pousser la table basse du salon et j'ai continué le ponçage de finition des manches des "Abbica" et "Madawaska" à la main bien au chaud devant Youtube: P180, 320 et 600. Un coup d'aspi plus tard et la sciure avait disparu. La vie en ermite 12 jours sur 14 a aussi ses bons aspects.

08-JAN-2019

Retour au garage pour polir au disque et à la pâte 40 microns spéciale bois les manches des "Abbica" et "Madawaska". L'essence dure, dense et inconnue de "l'Abbica" est si régulière qu'on dirait presque un matériau synthétique type micarta sur base tissu. L'essence inconnue du "Madwaska" a des nuances beaucoup plus profondes et subtiles, celles que j'aime dans le bois. Les fissures sont encore un peu visibles mais bouchées. L'huile de Tung en finition devrait les effacer encore un peu.

J'ai réussi un spectaculaire et inattendu redressement de la lame du "Kipawa", à présent bien dans l'axe du manche. C'est grace à la trempe sélective qui a laissé une grosse partie de la lame suffisamment plastique. Le tranchant "tangue". A cet endroit, l'acier est dur et refuse de revenir complètement en ligne. J'estime sa correction à 66%, ce qui est bien quand on voit d'où je suis parti. Pour la ligne générale, je trouve à présent les proportions lame/manche un peu deséquilibrées: lame trop courte, manche trop long.

Sortie du manche du "H21" des presses.

09-JAN-2019

Un collègue m'a filé deux billes de roulement de diamètre 10 mm. Avec elles, j'ai remis une passe de finition sur les tubes de passage de dragonne des "Abbica" et "Madwaska". Ensuite j'ai passé les manches au décireur pour leur dispenser une première couche d'huile de tung diluée à 50% avec de la térébenthine (et 1.5% de siccatif).

J'ai ensuite corrigé au back le dos de la lame du "Kipawa" qui était remontée façon katana japonais suite à mes nombreux essais de trempe. Le voilà bien rectiligne à présent. J'ai alors encore tenté de redresser (toujours faire mieux) la lame. Ça a marché, mais très très peu. Le tranchant sans doute pas hyper dur et les deux tiers de lame non trempée restés bien plastiques sont très tolérants. Avec une lame trempée intégralement avec austénisation optimale au four, ça fait belle lurette que j'aurai cassé la lame tant j'ai tapé fort dessus. Je crois que le tranchant restera déformé à jamais. Le prochain chantier ici c'est de réussir à corriger (un peu?) mon étourderie d'avoir mis une pente sur la partie de la lame autour du pivot (dont les côtés devraient bien entendu être parfaitement parallèles).

10-JAN-2019

En soirée, seconde couche d'huile de tung diluée à 50% avec de la térébenthine (et 1.5% de siccatif).

11-JAN-2019

En soirée, troisième couche d'huile de tung diluée à 50% avec de la térébenthine (et 1.5% de siccatif).

12-JAN-2019

En matinée, première couche d'huile de tung pure (et 1.5% de siccatif).

L'après-midi, j'ai ressorti la forge et j'ai inauguré la nouvelle enclume et le Hofi toujours vierges depuis plusieurs mois. L'idée c'était

- de se faire plaisir

- de faire un exercice de plus pour forger une vraie pointe à partir d'une coupe à 90°

- de faire des exercices dans des morceaux de 100Cr6 pour leur donner une forme d'objet coupant

- pour plus tard faire aussi des essais avec le chauffage par induction (peut-être que le 100Cr6 y répond bien, qui sait?)

Je n'ai pas retrouvé les roulements de 19 mm de large et de 62 mm de diamètre extérieur que j'avais amassé par le passé. Je crois qu'un jour j'ai dû me dire que c'était trop petit de toute façon et je les ai retournés à leur benne d'origine sauf un. Alors je n'ai eu le temps que de forger une seule lame et d'ouvrir une seconde bague extérieure (du KNOTT45887 de JUL-2018, diamètre 72, largeur 37). La première lame dans la bague extérieure d'un roulement 2206 = 20 mm de large et 62 de diamètre extérieur (qui m'a fourni plein de billes de 7.93 mm de diamètre). J'ai réussi une superbe pointe mais un peu trop effilée. Je ne sais pas si cela vient de l'enclume, des 1.4 kg du marteau Hofi ou de la combinaison des deux, mais malgré ma longue pose dans la pratique et bien que "plus dur sous le marteau le 100Cr6 est (dixit maitre Yoda)", la forge m'a semblé plus facile. J'avais pris le "Kogaluc Jr." en souffrance (et en 1.2842) comme modèle et j'ai pratiquement réussi à forger la largeur exacte plus un micro chouilla.

En négatif

- la pointe est trop longue (mais ce sera coupé)

- l'affinage vers la pointe est trop marqué (je dois être à 50% de l'épaisseur du ricasso au lieu de 80)

- l'affinage vers le cul pas assez, l'épaisseur est assez constante.

Le brut a fini dans les cendres. Je vais sans doute vite façonner le contour.

Le soir, seconde couche d'huile de tung pure (et 1.5% de siccatif) sur "Abbica" et "Madwaska".

13-JAN-2019

En matinée, dernière couche d'huile de tung pure (et 1.5% de siccatif) sur "Abbica" et "Madwaska". J'ai mis les couteaux au chaud à proximité de mon poele à granulés (pas TROP près cependant).

De 15h20 à 16h55, j'ai forgé la bague interieure du roulement 2206 c-à-d 20 mm de large et 30 de diamètre intérieur. Cela fait assez peu de matière. J'ai forgé un "Borel II", modèle que je n'ai plus fait depuis longtemps. J'arrive à la conclusion incontournable que je m'améliore puisque j'ai obtenu un brut très proche de la forme finale, il reste pas mal de matière à la pointe et au tranchant tandis que le manche s'affine franchement. J'ai fini l'ensemble à la chasse à parer et hop dans le seau à cendres.

De 18h15 à 19h30, j'ai forgé une lame de "Kipawa" dans la chute restante du "Kogaluc Jr." forgé hier et sorti du seau de cendres. C'était difficile à saisir tant le lopin était petit. J'ai surtout forgé la forme en laissant des faces parallèles et hop seau de cendres. J'ai aussi retrouvé un morceau de lime de l'époque du premier "Kipawa" sur lequel j'ai tenté une seconde lame mais j'ai arrêté avant la forme finale car ça manque un peu de matière. Peut-être le reprendrai-je un jour pour en faire une lame très fine de pliant (maxi 1.5 mm d'épaisseur à vue d'oeil).

Me voilà avec 3 bruts en 100Cr6. Le but premier c'est de voir la compatibilité avec le chauffage par induction. Mais pour l'instant les prochaines étapes sont un sablage, un façonnage du contour et un début d'émouture. Quels que soient les résultats des tests d'austénisation avec l'induction, pour percer ces pièces, il faudra les cycler au four. C'est pour cela que j'en ai fait 3. Quitte à cycler 6 à 8 heures, au moins que ça vale le coup pour plusieurs lames.

14-JAN-2019

J'ai pris toutes les lames en 100Cr6 avec moi au boulot pour les sabler. C'est à ce moment que je me suis aperçu que j'ai oublié la lentille sur la seconde lame de "Kipawa"...

J'ai collé à la cyanocrylate 2 rondelles M3 de part et d'autre du trou de pivot de la lame du "Kipawa". Le but c'est de les façonner en biais afin de compenser la conicité de la zone du pivot de la lame et de se retrouver avec deux faces parallèles. Après quelques minutes de back, je suppose que la chaleur a fait son oeuvre et la rondelle a dégagé. La seconde fera pareil malgré d'infinies précautions.

J'ai remisé la seconde lame de "Kipawa" et j'ai façonné les contours des "Borel II" et "Kogaluc Jr.". A présent je vois mieux les défauts de planéité et d'irrégularité d'épaisseur. Y a encore beaucoup de boulot de correction mais voici quelques dimensions

- "Borel II" pointe 1.55 mm, tranchant 1.10 à 1.70, ricasso 3.06 et cul 1.58

- "Kogaluc Jr." pointe 1.00 mm, tranchant 0.92 à 1.72, ricasso 3.50 et cul 2.99

Je pense que la première chose à faire c'est d'essayer de remettre tout cela le plus plan, le plus rectiligne possible. Je me dis que je vais peut-être chauffer par induction ou à la lampe à souder pour ne pas devoir ranger le back et réinstaller la forge. Ensuite il faudra corriger les faces au back avant de tailler un peu les émoutures. Je souhaiterais garder pas mal d'épaisseur au tranchant pour mes essais de trempe par induction. Stay tuned!

15-JAN-2019

J'ai passé deux couches de cire carnauba sur les "Abbica" et "Madawaska". Je ne sais comment mais des fissures sont réapparues sur ce dernier. Les ai-je pris à "rebrousse-poil" avec le disque de flanelle? Bon va falloir reprendre le ponçage, l'huilage et le cirage...

Côté brut de forge, j'ai aplani au mieux les "Borel II" et "Kogaluc Jr." en les chauffant avec mon chauffage par induction. De courts d'instants d'inattention, je suis monté jusqu'à 24 A sans que l'alim' ne coupe ni que quoi que ce soit fonde ou sente mauvais. J'en ai profité pour sortir l'aimant et constater la même chose qu'avec les autres aciers: seulement lorsque la conso de courant se stabilise à un minimum pendant assez longtemps (le temps pour moi de voir que justement cela ne baisse plus), je constate la perte complète de magnétisme. Cela ne dure qu'un bonne seconde et déjà l'aimant commence a attiré faiblement l'acier. Pour le 100Cr6, si la température de Curie est égale à Ac1/Ac3 (à vérifier), une formule théorique du bouquin de Landes me donne Ac1/3=755°C pour 1% de carbone, 1.5% de Cr et les autres taux nominaux de Mn et de Si.

Je pense que je ferai des essais

- après assez de temps de stabilisation

- pour bien atteindre l'amagnétisme et

- être sûr que le chrome et le carbone entrent un peu en solution

- en trempant sélectivement sur 1/3 à l'eau

- 3 fois dans le but (vain?) de toujours convertir plus de carbone et

- dans l'espoir de ne pas avoir de courbure excessive du dos de lame

On va tacher d'aplanir lames et semelles des deux bruts de forge et d'y faire un début d'émouture avant essais.

16-JAN-2019

Avec le gros aimant équerre, la table verticale du back et des bandes P36, 60, 120 j'ai aplani (je ne peux décemment pas écrire "rectifié") les 4 faces des "Borel II" et "Kogaluc Jr.": les deux côtés de la semelle et les deux de la lame. On retrouve enfin un petit avantage à la forge en terme de temps: pas trop de matière à enlever, des pentes déjà faites qui aident beaucoup pour guider la ligne générale. J'ai ensuite repris à la main les émoutures brutes au P220 et 400 ainsi que le tranchant tout en lui donnant un micro chanfrein à 45° (pouir limiter au mieux les concentrations de contraintes dans des fissures qui sont toujours des amorces de ruptures privilégiées). Temps total 40 minutes, mise en place et rangement sommaire compris.

Les lames sont prêtes pour des essais d'austénisation par induction. Le tranchant n'a pas une épaisseur constante pour le moment, voici les dernières épaisseurs caractéristiques (c'est loin d'être parfait je sais)

- "Borel II" pointe 0.,74 mm, tranchant 0,66..1,58, ricasso 2,73 et cul 1,15

- "Kogaluc Jr." pointe 0.,38 mm, tranchant 0,38..1,48, ricasso 2,76 et cul 1,84

(ma règle générale que je n'arrive jamais à tenir car je radine trop sur la matière: 80% de l'épaisseur du ricasso à la pointe et 50% au cul)

Devant la télé et YouTube (et au chaud), j'ai poncé au salon à la main la zone fissurée du manche du "Madawaska" (faut juste sortir l'aspirateur après). La fissure semble rentrer dans la matière tout en étant presque parallèle à la semelle. Impossible de l'éradiquer. Je suis donc revenu au bouchage à coup de colle cyanocrylate. On reponcera et on rebouchera jusqu'à ce que je sois satisfait.

17-JAN-2019

Devant "Il Miracolo" ép.4, j'ai poncé au salon à la main la zone fissurée du manche du "Madawaska". Nouveau bouchage à coup de colle cyanocrylate. Pourvu que cela ne me prenne pas un million de cycles.

19-JAN-2019