10-MAI-2019

J'ai emmené le clone slim du ESEE-6 HM au boulot pour le sabler à la pause. Je me demande coment le tremper? Sélectif? Intégral? Eau? Huile?, Goop? Faut monter assez haut genre 850°C, la trempabilité est plutôt faible malgré la présence estimée d'un peu de manganèse et peut-être de chrome. a l'eau je risque de tout péter comme cela m'est souvent arrivé par le passé. En sélectif avec environ 1 mm au tranchant, ça risque de gondoler, là aussi comme cela m'est déjà souvent arrivé avec ce genre de géomètrie (lame haute, tranchant fin).

11-MAI-2019

J'ai dégrossi plutôt à main levé et à l'oeil le contour du clone de ESEE-6. Faudra que je lui trouve un nom. J'ai poncé à plat les 4 faces de la lame et du manche. J'ai poli de P40 à P400 les chants. J'ai essayé d'enlever au maximum les amorces de rupture près du tranchant: arrondi, ponçage dans le sens de la lame. J'ai percé le manche et avec des fôrets en bon état. Pas de réelle résistance du manche. 3 trous de 6.2 mm pour des rivets en laiton (j'ai une barre de 6.07 mm mais mon fôret de 6.1 mm est pété), 1 trou de 4.5 pour la dragonne éventuelle et 4 trous de 7 mm pour la liaison entre les plaquettes qui seront sans doute en Pertinax. Le dernier trou de rivet s'est retrouvé au mauvais endroit. Je l'ai agrandi avec une petite fraise de 6 mm pour le ramener au milieu (je collerai et je percerai les plaquettes au bon endroit pour ce dernier rivet). Le couteau fait 109 g, 1.06 mm à la pointe, 0,88..1,05 au tranchant, 2.93 au milieu et 2.12 au cul.

J'ai repris à la main au P180, 320 et 600 les manches des "Borel II" en 100Cr6 (qui attendait depuis longtemps depuis l'accident avec le tube de passage dragonne), "Franquelin" et "H21". Décirage, polissage à la pâte spéciale bois, second décirage et 3 couches d'huile de Tung diluée à la térébenthine avec siccatif (49.25%-49.25%-1.5%).

J'ai aussi monté ma nouvelle lame de scie circulaire sur table: 48 dents alors que l'ancienne en avait 24.

12-MAI-2019

3 couches d'huile de Tung pure avec siccatif (98.5%-1.5%) sur les manches des "Borel II", "Franquelin" et "H21".

Quid sur le front de la gravure? Plus de nouvelles de la société des stencils depuis mon paiement. Je guette donc le facteur. J'ai ressorti mon graveur laser pour faire des essais récents sur du cuir et retenter le coup sur l'acier avec une couche de peinture dans laquelle brûler un masque d'électro gravure. Avec le cuir tanné végétal, aucun souci avec 50% de la vitesse. Sur du cuir coloré, la couleur brûle et laisse des traces si on passe le doigt sur le dessin par inadvertance. Tout cela parce que je voudrai un peu personnaliser le "H21".

J'ai fait 3 essais sur acier. J'ai recouvert l'acier de vernis à ongle noir. Ensuite j'y ai gravé 3 fois le même logo, une fois avec 90% de l'énergie maxi, 100% et 150 % (2 passages successifs à 75%).

13-MAI-2019

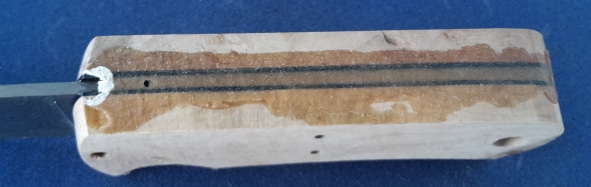

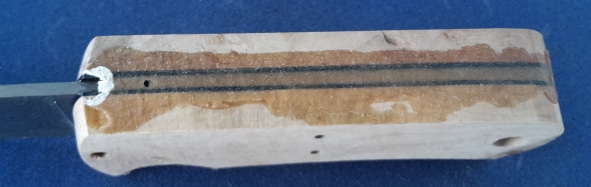

J'ai sablé au boulot le dos de deux chutes de pertinax que je compte utiliser sur le dernier couteau forgé en acier à ressort (décidément il faut que je lui trouve un nom).

Le soir j'ai tenté de graver les logos par électro gravure sur le morceau gravé dans le vernis au laser hier soir. Rien. Le courant ne passe pas. Sur aucun. Le film de vernis n'est pas transpercé. Le vernis étant mis au pinceau, je l'imagine d'épaisseur irrégulière mais surtout bien trop importante. J'ai retrouvé au garage une vieille bombe de peinture et j'ai enduis le morceau d'acier égréné (P120) d'une fine couche que j'espère la plus uniforme possible. Nouvelle tentative de gravure laser demain.

Je continue à songer à la trempe de l'acier à ressort. Déjà je souhaite austéniser à la forge. Faudra trouver la couleur la plus proche des 850°C. Je souhaite une trempe sélective. Le moins risqué serait sans doute de tout tremper à l'huile en retirant la lame du feu lorsque le tranchant plus fin sera plus orange que le reste de la lame. Ensuite un essai à la lime permettrait de voir si la trempe a prise. Si le résultat n'est pas satisfaisant, il restera la possibilité de tremper plus fort. Pour permettre à la martensite qui se formera au tranchant de s'étendre le long de la lame, il faudrait que le dos reste suffisamment mou. Ici c'est donc plutôt une immersion partielle qu'il faudrait choisir en s'arrangeant pour que le dos ne vienne pas faire un revenu du tranchant. Goop ou carrément eau? J'ai vu de nombreuses videos sur Youtube, surtout dans les pays asiatiques (Viet Nam, Thaïlande, Laos, Cambodge...) où ils font tous ainsi: forge de ressorts pour des sortes de gros coupe-coupe et trempe sélective à l'eau avec de savants allers et retours dans l'eau, tantôt le tranchant, tantôt le dos. Cela n'a jamais cassé dans aucune video. Mais ai-je assez d'épaisseur au tranchant? Des questions, des questions...

Aujourd'hui sur Knife Steel Nerd, un nouvel article sur le TTH du 100Cr6. Les essais de Larrin sur des éprouvettes de 2.5 X 10 X 55 [mm] semblent indiquer que la DET (Divorced Eutectoid Transformation) est vraiment le cycle à suivre pour préparer au mieux la structure cristalline dans un minimum de temps. Ça avait déjà super bien marché chez moi côté perçage lors de mon dernier essai. Bref il y a une belle procédure de TTH pour une dureté de 61..62 HRc en maximisant la résilience (27..28 ft.lbs -pied.livres- au test d'impact) avec environ 6% d'austénite résiduelle (qui aide pour la résilience) et environ 8% de carbures (contre l'usure) et le tout sans cryogénie. Un super compromis que j'essairai dès que possible. Temps d'austénisation de 10 à 15 min, 2 revenus d'une heure chacun.

14-MAI-2019

Je me suis décidé pour une trempe sélective au goop à cause des "cratères" de forge très près du tranchant. Avec un bac d'eau de pluie à 17°C à côté. J'ai allumé la forge en mode petite flamme et j'ai patiemment tenté de chauffer toute la lame à la couleur rouge clair / orange comme indiqué sur mon petit Mémento INA. A un moment, j'ai pu voir que le tranchant était plus clair que le reste de la lame mais ce n'était pas uniforme. La couleur recherchée correspond à 850°C mais à peine plus orange et c'est déjà 900... Bref je devais être entre 850 et 900°C au moment où j'ai sorti la lame de la forge (les fiches produits indiquent 840..860°C tandis que l'industrie automobile austénise à 875°C selon une thèse de 1982 de Centrale Lyon trouvée en ligne pour le 56SC7 de l'époque). Cela m'a peut-être donné un petit délai le temps d'arriver au bac de goop (vraiment juste à côté). Pointe, lame, pointe, lame, pointe, lame. Le dos est resté chaud et rouge longtemps. C'est ce que je voulais afin qu'il puisse s'accomoder de l'allongement du tranchant au moment de l'apparition de la martensite vers 230°C. Bien sûr, il faut immerger en permanence le tranchant pour ne pas qu'il subisse un revenu excessif de la part de l'énergie encore restante dans la partie plus épaisse du couteau. J'ai fini le manche à l'eau histoire de pouvoir saisir le couteau. Durée totale environ 1 minute. Le dos de lame a fléchi un peu vers la droite mais il fut très facile et rapide à rectifier au marteau.

- test de la lime demi-douce: OK! Ce n'est pas le plus dur jamais vu mais c'est très très bien, ça patine sévère. (ne pas oublier que le maxi théorique avec les aciers à ressort typiques c'est environ 62 HRc)

- je gratte un peu la calamine au tranchant au P120 en vitesse

- 20 min au congélo à -18°C le temps que le four préchauffe

- 1 h à 190°C

- refroidissement brusque à l'eau de pluie à 20°C

- 20 min au congélo à -18°C

- 1 h à 190°C

- refroidissement brusque à l'eau de pluie à 20°C

- 30 min au congélo à -18°C

La tranchant a pris un très léger jaune paille. J'ai voulu faire les deux revenus dans la foulée pour éviter au maximum de stabiliser de l'austénite résiduelle (normalement assez faible de toute façon avec un hypoeutectoïde)

J'ai aussi tracé le patron de l'étui du "H21", puis je l'ai découpé dans un bout de cuir. J'y ai gravé au laser 3 logos: le mien au dos et "H21" ainsi que le T-Rex du logo Jurassic Park sur l'avant. Comme ça marchait trop bien, tout a planté pendant le dernier logo, ce qui fait que notre T-Rex est incomplet dans le dernier quart. Bon ça va encore.

15-MAI-2019

Au boulot, j'ai trouvé de chouettes petites chutes de laiton de 5 mm dans la benne, juste de quoi faire une garde. Après un bon de sortie signé par le grand chef, j'ai pu les récupérer (mais bon j'ai mal au cul).

J'ai aussi sablé le "Korak": voilà c'est le nom de mon clone d'ESEE-6 HM (je sais, on en était à la lettre M avec le "Madawaska" mais je suis revenu en arrière dans la liste). Je trouvais que ça faisait nom de golgoth un peu bancal, qui lui ressemble. Le soir je l'ai encore redressé un poil au marteau en profitant de la lumière naturelle du soleil couchant. Puis j'ai scié 3 rivets en laiton de 6 mm.

J'ai enfin recollé les plaquettes en loupe de hêtre du "Borel II" en 90MCV8/XC10. J'ai poncé à P320 le manche de mon marteau type Hofi avec deux couches d'huile de lin (diluée et pure).

J'ai testé la gravure sur l'échantillon que j'avais peint et gravé au laser hier soir: RAS, le courant ne passe pas, la couche de peinture n'est donc pas transpercée.

J'ai continué à travailler sur l'étui du "H21": découpe y compris du martyre (3 couches), abat carre, 3 rainures en vé au niveau du pli, teinture en marron (la seule que j'ai), collage du passant de ceinture et des 3 couches de martyre entre elles. Les logos gravés au laser ne sont pas affectés par l'eau et la teinture. Faudra que je rachète de la colle néoprène liquide.

16-MAI-2019

Je suis rentré tard. Pas de bricole sur l'étui du "H21". Juste du perçage de palquettes pour le "Korak". A ce propos j'ai appris aujourd'hui que le pertinax libère des formaldéhydes dès qu'on l'usine, voir même un peu au simple état de repos. Moi qui croyait que seules les voies respiratoires étaient en danger au moment de l'abrasion! C'est donc sans doute mon dernier manche en pertinax. Des 3 rivets un seul est assez long. Comment ai-je pu me tromper à ce point? L'épaisseur totale du manche du ESEE-6 HM est de 21.9 mm. Avec des plaquettes de 10 mm, le "Korak" oscille de 22.5 (au cul) à 23.3 (au ricasso). Donc soit je recoupe au moins 2 rivets, soit je diminue l'épaisseur des plaquettes (poussière, poumon, formaldéhydes, cancer...). 21.9 mm me semble déjà très gros... Je pense que je vais "descendre" les plaquettes au moins à cette épaisseur et on verra la sensation une fois en main.

Dans la BàL, les stencils! Alleluia! Il y a de tous petits problèmes de définition parfois au niveau de la joue ou de l'oeil de mon renard... M'enfin, s'ils tiennent plusieurs centaines d'usage comme vanté, ce sera déjà un gros progrès. Ils disent de faire quelques logos sur des chutes pour "rincer" le stencil. Puisque tout s'est bien passé, je vous révèle enfin le nom de la société que vous trouverez alors facilement sur Internet: Framark.

Je vous ai dit que j'avais envie de refaire un "Chukotat"? Avec émouture creuse d'un côté et plate de l'autre comme sur l'original "Boss" de Mike Snody? En T7Mo... Dont la barre fait 24 mm de large et il me faudrait 25.4 plutôt. Bref je me disais que je pourrai forger la pointe et sortir un poil l'émouture pour avoir la bonne largeur, trempe sous plaques alu, émouture à la roue de 250 mm et en voiture Simone, avec un manche paracorde stabilisé polyester. On verra quand je trouverai le temps.

17-MAI-2019

Je ne voulais pas me coucher sans avoir fait au moins un truc en coutellerie. J'ai percé les trous de couture du passant de ceinture de l'étui du "H21", j'ai fait des "canaux" entre les trous à l'intérieur pour éviter les frottements avec le couteau, j'ai teinté les "canaux" extérieurs puis j'ai tout cousu en point sellier au fil polyamide poissé (extrémités brûlées aplaties à l'intérieur). Ensuite j'ai collé le martyre de part et d'autre en ayant pris soin d'humidifier les plis centraux.

Je me suis souvenu que je suis le roi des cons. J'ai des crayons thermiques depuis peu et je ne m'en suis même pas servi pour austéniser le "Korak" à la forge. Mais quel con!

18-MAI-2019

Matinée au garage, presque 2h30. J'ai coupé l'excès du martyre de l'étui du "H21" puis je l'ai poncé au backstand. Un coup d'abat-carre et j'ai fait la rainiure pour noyer la couture d'un côté. Marquage des trous avec la roulette et perçage. Nouvelle rainure de l'autre côté. Teinture de toutes les parties pas encore teintées.

Façonnage des contours brutes des plaquettes du "Korak", chanfreinage à 45° au lapidaire de la partie avant et découpe de l'encoche de passage de la dragonne. Légère reprise de l'émouture du "Korak" au P120 pour marquer la ligne d'attaque. J'ai échapper à un accident qui aurait pû être très grave: en train de tenter une émouture convexe sur le brin mou supérieur de la bande, cette dernière s'est emparée de mon petit système de marquage de la ligne d'attaque et a baalncé la lame vers mon torse ou abdomen, pointe trempée en avant. Par chance la lame est partie vers ma gauche et m'a évité. Il faut rester vigilant à chaque instant. Bref pour enlever le moins de matière possible à la lame du "Korak" j'ai surtout "convexifié" aux P220 et 400. Mais il reste de nombreuses stries que je vais essayer d'atténuer à la main.

J'ai sorti le "Borel II" en 90MCV8/XC10 et les plaquettes en loupe de hêtre des presses. Reprises des chants débordants de colle, des côtés et des angles au back. Tout à l'air de bien tenir cette fois.

Pour finir j'ai mis deux couches de cire de carnauba sur les "Franquelin", "Borel II" en 100Cr6 et "H21".

Comme j'ai tondu la pelouse hier, je suis retourné au garage l'après-midi. J'ai repris à la main la lame du "Korak": P120, 180, 240, 320 et 400. Deux couches de cire d'antiquaire sur les "Franquelin", "Borel II" en 100Cr6 et "H21". Façonnage du manche en loupe de hêtre. Pas facile à cause des différentes densités et une difficulté à bien voir l'épaisseur de chaque plaquettes. J'ai bouché un trou avec de la cyano et de la sciure. A P600 le poli est très brillant, comme avec un disque à polir. Premiere essence sur lequel je vois cela.

Plus tard je suis sorti acheter de la colle néoprène liquide (pas la gel), une burette d'huile fine (pour huiler tout ce que je polis et surtout tout ce qui est en acier à la forge: enclumes, marteaux, pinces...) et des feuilles d'abrasifs boix métal de qualité (oublier les bas de gamme chinois ou les entrées de gamme type Diall de chez Casto; prendre des marques comme Norton, 3M, Mirca, SEA) en 60, 80, 120 et 180. C'est dans ceux là que je découpe les bandes qui me servent à façonner les manches.

Le soir devant la télé j'ai cousu l'étui en point sellier. C'est la première fois que 5.5 fois la longueur de la couture ne m'a pas suffi. Sans doute la grosse épaisseur du martyre au niveau du manche. J'ai emballé le couteau dans du cellophane et mouillé l'étui à l'eau chaude avant d'enfiler le premier dans le second. Très dur, il y a 1 mm de martyre en trop qui bloque l'entrée. Pourtant je vous de croire que j'avais laissé de la marge... Peut-être faudra-t-il diminuer le martyre avec un ciseau à bois?

19-MAI-2019

En matinée j'ai affûté un ciseau à bois de 8 mm de largeur et j'ai enlevé un peu de martyre dans l'étui du "H21" jusqu'à ce ce que celui-ci rentre sans trop de difficulté. J'ai aussi repris le contour extérieur du marytre au backstand et avec l'abat-carre. J'ai remis une couche de teinture sur toutes les parties non colorées. Ensuite j'ai repris à main la découpe pour le trou de la dragonne dans les plaquette du "Korak": limes et abrasifs P220 et 400.

L'après-midi j'ai maté les rivets et le tube en laiton du "Borel II" avec plaquettes en loupe de hêtre: mise à la longueur, matage, ponçage à zéro, finition à la main, nettoyage, polissage au disque, nettoyage. Avec un petit outil rotatif muni d'un bout d'abrasif j'ai repris au mieux l'intéreiur des tubes pasages dragonnes des deux "Borel II", du "Franquelin" et du "H21". J'ai commencé à enduite la loupe de hêtre d'huile de tung, diluée d'abord et pure dans les jours à venir. La loupe a bu si vite l'huile diluée que j'ai totalement immergé le manche par période 20 min avec un long égouttage. Là encore, le bois est redevenu très vite sec, une vraie éponge ce truc! Après le troisième bain à l'huile diluée, ça allait mieux et j'ai passé la première couche d'huile de Tung pure (avec 1.5% de siccatif) à la pulpe du doigt.

J'ai aussi pu tester ma nouvelle lame de scie circulaire sur table pour commencer à fabriquer un petit plateau support pour le transport de mes couteaux ainsi que la présentation (marché aux puce, etc). Quelle différence! Il y a longtemps que j'aurai dû la changer. Que de bois brûlé au lieu d'avoir été coupé.

20-MAI-2019

Le matin avant d'aller au boulot, j'ai mis une seconde couche d'huile de tung pure.

Le soir en rentrant, la troisième et dernière.

Dans la benne au boulot, j'ai trouvé un ressort hélicoïdal cassé et deux amortisseurs. Le ressort a un très grand diamètre nominal et les tiges d'amortisseur m'avaient l'air énormes. J'ai embarqué le ressort et un amorto. En rentrant, le bilan

- le ressort a un diamètre de fil de 13 mm (j'aurai crû moins)

- la tige d'amorto fait 22 mm, sur le corps pourri et rouillé, j'ai pu lire "Toyota" et "made in Japan" après brossage. J'imagine le ressort de la même provenance et vu les différents diamètres, je songe à un véhicule utilitaire léger

- j'ai coupé au disque la tige, je vais ramener le corps à la benne et choper le second dans les jours à venir. (depuis 2 ans je sais par un copain de promo qui a bossé chez PSA dans l'usine qui fabrique les amortos -le seul constructeur a faire les siens- que c'est de l'XC48; j'imagine que c'est le matériau le moins cher répondant aux exigences et que donc l'homologue nippon est sans doute du même acabit)

J'ai encore un peu lissé dans les recoins l'étui du "H21". Il est pas mal. Parfois j'ai l'impression que mes étuis sont mieux que mes couteaux...

J'ai testé mes stencils sur le "Korak". J'ai fabriqué dans un plat d'acier deux petites plaques de 2 X 1 [cm] avec un trou central de 5 mm et un chanfrein d'un côté pour y noyer une tête de vis FHC M5. J'y ai pincé un morceau de disque à démaquiller en coton ("Tu viens plus aux soirées toi dis donc? Non j'ai coutellerie...") imbibé d'eau salée et relié par la vis à une pince croco du pôle négatif de l'alimentation. Framark précise qu'il faut faire quelques logos sur des chutes pour "nettoyer" le stencil. J'ai donc fait des essais sur la semelle du "Korak" avant d'attaquer la lame. Résultat: nickel, un magnifique logo "IMC Ressort". Devant tant de réussite, j'ai entrepris de coller les plaquettes du "Korak"

- dégraissage à l'acétone des semelle et plaquettes

- semelle et plaquettes ayant été sablées pas besoin de les égréner

- grosse quantité de colle époxy, enduction, mise sous presses

- retrait des rivets

- essuyage des excès à l'acétone

21-MAI-2019

La loupe de hêtre du "Borel II" est vraiment magnifique une fois huilée! J'ai encore passé une couche cire d'antiquaire sur les couteaux en souffrance. J'ai fait un petit motif tressé sur l'étui du "H21", un truc simple que je voulais essayer avec deux simples tournevis plats de 5.3 et 3.5 mm de large. Si l'étui est sec demain je vais encore le cirer. Il restera à affûter les "H21", "Franquelin" et "Borel II" en 90MCV8/XC10 et en voilà 3 à nouveau sorti du bal.

J'ai commandé des bandes Zircon en grain 40. C'est ce qui va le mieux pour enlever beaucoup de matière et je n'ai plus rien en dessous du grain 60.

22-MAI-2019

J'ai ciré l'étui du "H21" pour un peu nourrir le cuir et le rendre plus soyeux au toucher. J'ai mis une bonne couche de cire de carnauba sur le "Borel II" avec loupe de hêtre. Puis j'ai attaqué les affûtages. Sur meule à eau pour les "H21" (17°) et "Borel II" (15°) car il y avait pas mal de matière à enlever. J'ai poursuivi à la main avec les pierres à eau Haidu 180 et 280 en y ajoutant le "Franquelin" (tranchant déjà hyper fin; 25° d'un côté, 0 de l'autre). J'ai fini à coup de pierre diamant DMT grain 320 et cuir avec pâte à polir 2 microns.

- la pierre à eau m'a un peu amoché le tranchant du "H21": il est un peu haut esthétiquement avec des stries profondes et disgracieuses

- le tranchant du "Franquelin" avait 2 toutes petites ébréchures car sur le côté droit des creux de la corrosion de la barre brute neuve rencontraient exactement le tranchant. J'ai dû un peu fausser les angles pour enlever tout cela.

Les 4 couteaux sont terminés. Prendre des photos, remplir la galerie et mes notes perso et ce sera vitrine pour 3 d'entre eux et un qui devrait rejoindre son petit propriétaire, en espérant que cela lui plaise. Le "Korak" est le prochain sur la liste d'attente.

23-MAI-2019

J'ai sauvé de la benne le second amorto Toyota pour en tronçonner la tige. La dépouille retournera à la benne demain. Pas eu le temps de faire autre chose, y a eu un imprévu épistolaire.

25-MAI-2019

J'ai mis la galerie à jour. J'ai sorti le "Korak" des presses pour façonner le manche, d'abord au back puis à la main. J'ai mis un très gros congé aux angles et j'ai mis une épaisseur constante de 20 mm.

26-MAI-2019: bonne fête Maman!

J'ai encore repris le polissage de l'émouture du "H21" avant qu'il ne rejoigne son futur propriétaire.

J'ai repris le façonnage du manche du "Korak". A présent avec un manche un peu plus fin, la quincaillerie que j'avais scié à l'avance est à nouveau suffisamment longue. Je l'ai réduite à une surcôte de 1.5 mm (0.75 mm par côté). D'habitude je laisse 1 mm (0.5 mm par côté) mais comme je n''ai jamais maté des rivets de 6 mm, j'ai préféré garder un peu de marge de sécurité. J'ai fait des chanfreins à 45° sur les tous les trous. Demain c'est collage, matage, ponçage à ras et finition des chants.

27-MAI-2019

J'ai amené les rivets du "Korak" au boulot pour les sabler et augmenter l'accroche de la colle époxy. Le soir collage, matage (un petit bout de couche supérieur de pertinax s'est fissuré au premier rivet), ponçage à ras et finition des chants. Reprise à la main des plaquettes et polissage au disque avec pâte spéciale bois 40 microns.

28-MAI-2019

Sablage du manche du "Korak" au boulot, affûtage à 20° à main levée le soir (meule à eau, pierres à eau Haidu 180 et 280, pierre diamant DMT P320 et cuir avec pâte 2 microns), photos, mise à jour de la galerie et rangement...

29-MAI-2019

E-mail pour m'annoncer l'expédition de mes bandes de 1800 X 50 en grain de 40. Ouf!

On continue tant que la motivation est là. Je voulais faire un énième clone du Snody Boss, mon "Chukotat", cette fois en T7Mo. Comme les barres font 24 mm de largeur et que le Boss en fait 25.4 (1 pouce), j'avais songé à forger légèrement le tranchant pour élargir la barre et tant que j'y étais, j'aurai aussi forgé la pointe. Mais à prendre des mesures exactes, les barres de T7Mo font plutôt 24.75 mm et mon Boss atteint à peine les 24 mm. Bref ça passe sans forge. Je veux offrir ce couteau, donc il ne faut pas que j'y consacre trop de temps. Je veux qu'il soit solide et pas trop dur. Je veux cependant qu'il soit beau et le plus droit possible. Le design du Snody Boss colle bien à ce cahier des charges: une seule émouture, creuse, un manche en paracorde. Hormis l'émouture, je vais le sabler pour accélérer la finition et faire constraste avec une émouture très polie.

Bref, report du profil, 3 coups de scie et façonnage du contour au back. Ensuite perçage du trou de passage de la dragonne (6 mm) et quelques trous d'allègement dans la plate semelle (13 trous de 4.5 mm; enfin 4.5 mm au début, le fôret a morflé et les derniers trous font environ 3.5 mm) suivi de chanfreins partout. Nombreux calculs stériles, essais à blanc et j'ai fini par incliner la table horizontale de 4° en l'abaissant de façon à ce que le tranchant soit à la hauteur de l'axe de la roue de 250 mm. J'ai laissé environ 1.2 mm au tranchant en le polissant à P800 au back à la fin. J'ai repris tous les angles vifs à P400 avec un maximum de stries longitudinales pour éviter au maximum les amorces de ruptures lors de la trempe. Temps passé: environ 2h30.

Demain on tente une trempe "conservatrice" avec austénisation sous papillotte à 1060°C seulement, trempe entre plaques alu et peut-être un peu d'eau sur le tranchant car il ne touchera qu'une plaque (c'est une émouture de type ciseau à bois), des passages au congélo seulement (pas de spray), 2 revenus vers 180°C, le tout pour obtenir pas mal de résistance au détriment de la dureté maximum, 58 HRC ce serait pas mal. Le tout dans la foulée pour limiter au maximum de stabiliser de l'austénite résiduelle. Ça devrait le faire, car demain c'est férié.

Contour façonné, pré émoulue, 68 g.

30-MAI-2019

Debout tôt pour mettre le four en route avec une température de 1060..1061°C. Comme toujours la température fut atteinte très vite (30..35 min) mais j'ai laissé le four se stabiliser au moins encore 15 min. J'ai mis le "Chukotat" en papillotte inox avec double pli et en avant

Debout tôt pour mettre le four en route avec une température de 1060..1061°C. Comme toujours la température fut atteinte très vite (30..35 min) mais j'ai laissé le four se stabiliser au moins encore 15 min. J'ai mis le "Chukotat" en papillotte inox avec double pli et en avant

- trempe de la lame et d'un tout petit bout de manche entre plaques alu pincées dans un étau. J'ai versé un peu d'eau sur le tranchant, entre les plaques, le but étant de vite refroidir le tranchant qui ne touche qu'une seule plaque et d'éviter que le manche ne vienne faire un revenu de la lame.

- sortie de papillotte et lame dans l'eau le temps que le manche refroidisse encore un peu

- le second avantage des plaques c'est de pouvoir garder une lame bien plane et ce fut un réel succès de ce point de vue

- test à la lime demi douce: nickel sur la lame et on sent bien une différence au manche où la lime mord un peu. Cette espèce de trempe sélective "plaques pour lame et air pour manche" semble bien donner un résultat mesurable

- 35 min @ -18°C (d'habitude ici j'aurai mis un coup de spray @ -50°C en plus)

- 45 min @ 180°C (d'habitude ici j'aurai mis 30 min @ 150°C)

- refroidissement brusque en seau d'eau à 16°C

- 30 min @ -18°C

- 45 min @ 180°C (d'habitude ici j'aurai mis 30 min @ 150°C)

- refroidissement brusque en seau d'eau à 17°C

- 1h56 @ -18°C

Si on ne compte pas les temps d'attente, en cumulé cela a dû me prendre environ 30 minutes. Temps total 3 heures à ce stade.

Trempé, revenu deux fois. On voit un peu la limite entre les trempes au premier quart du manche.

L'après-midi j'ai fini l'émouture, à grand renfort

de refroidissement et de bandes neuves. L'acier semble très dur

et résistant à l'usure par abrasion. J'ai dû mettre

la table à 5.5° au final pour faire arriver

l'émouture creuse à la ligne que j'avais tracée.

J'ai dû appuyer trop fort dans la zone du "ventre" car le

tranchant est quasiment à zéro à cet endroit

(damned!). Partout ailleurs il est aux 0.4 mm que je m'étais

fixé et même un peu plus à la pointe (ce qui est

bien pour sa solidité). Avec cette irrégularité,

si je mets un affûtage de largeur constante, la partie ventrue

sera moins arrondie, plus aplatie et cela changera l'aspect du couteau.

J'ai repris l'ensemble du couteau (sauf l'émouture polie

à P800 au back) à la main au P400 à sec. une sorte

de préparation pour le sablage. On va bien voir ce que ça

donne. Temps total passé: environ 1 heure. Temps total à

ce stade 4 heures.

Emouture finie à P800, le reste à P400 à la main. 62 g.

Emouture finie à P800, le reste à P400 à la main. 62 g.

J'ai essayé

de mesurer la dureté, comme d'habitude par comparaison avec des

lames du commerce en ma possession et a dureté connue. Aucune

trace ou accroche des Enzo Trapper en D2 à 60..61 HRc et du

Fallkniven U2 à 62 HRc. C'est tout juste si mon Lauri PT77

à 63 HRc "mord" un peu. Je conclue donc à 62..63 HRc ce

qui est hélàs très loin des 58 HRc visés.

Il faudrait sans doute "revenir" à 250°C, mais je me refuse

de passer au dessus de 200..205°C à cause de la TME

(Tempered Martensite Embrittlement; j'ai pas de traduction, à

vot' bon coeur si quelqu'un la connait). C'est la zone de revenu

où à la fois la dureté et la résilience

chutent, à cause de martensite revenue qui crée de la

fragilité. Au delà de 400°C, le

phénomène disparait. Mais alors comment obtenir 58 HRc

avec des aciers si la zone 200..350°C est interdite? Selon Roman

Landes il faut dès le départ choisir un acier avec un

taux de carbone plus bas. Genre un XC48 assez "pauvre" si on veut 58

HRc en restant en dessous de 205°C. Pour le T7Mo, en

austénisant à 1060°C, selon le diagramme ternaire

Fe-C-Cr, on devrait avoir "à peine" 0.45% de carbone en

solution, ce qui devrait nous amener dans la zone des 58 HRc. Il semble

d'après l'expérience (de la littérature) que les

corps fins et plats (comme des couteaux) qui peuvent refroidir

très vite soient toujours au dessus des diagrammes (Jominy, TTT,

TRC...) des fournisseurs (l'éprouvette typique a une section de

25 mm).

31-MAI-2019

J'ai donc sablé le "Chukotat" au boulot avec du "Steel Shot 0,15..0,20 mm". On s'en sert pour des moules de pièces qui sont moulées dans une famille de colles thermofusibles. Elles sont très difficiles à sortir du moule car elles collent (tu penses: c'est de la colle!). Avec ce traitement de surface les pièces sortent un peu mieux. Ici le couteau est assez chouette mais c'est encore un peu trop rugueux je trouve. Du coup en rentrant j'ai fait des essais sur la semelle, cachée plus tard. D'abord un coup de P400, puis un coup de disque Sisal avec pâte noire (la plus rugueuse) et aussi un coup de Sisal/pâte noire sur la zone à P400... Je finis par me décider de passer toute la partie visible du couteau (sauf l'émouture) à la pâte noire et disque sisal. L'émouture a été polie miroir (enfin c'est ce que j'ai essayé avec P400, P800 et les disques sisal, coton et flanelle avec pâtes noire, verte et blanche). Pour finir, j'ai inauguré un nouveau stencil T7Mo sur la partie plate de l'émouture, avec dépose de métal (courant alternatif). Si on ne compte pas les essais, le polissage et la gravure ne prennet pas plus de 30 minutes. Temps total 3h30 à ce stade.

En haut après sablage, en bas à gauche sisal, à droite sisal sur P400.

31-MAI-2019

J'ai donc sablé le "Chukotat" au boulot avec du "Steel Shot 0,15..0,20 mm". On s'en sert pour des moules de pièces qui sont moulées dans une famille de colles thermofusibles. Elles sont très difficiles à sortir du moule car elles collent (tu penses: c'est de la colle!). Avec ce traitement de surface les pièces sortent un peu mieux. Ici le couteau est assez chouette mais c'est encore un peu trop rugueux je trouve. Du coup en rentrant j'ai fait des essais sur la semelle, cachée plus tard. D'abord un coup de P400, puis un coup de disque Sisal avec pâte noire (la plus rugueuse) et aussi un coup de Sisal/pâte noire sur la zone à P400... Je finis par me décider de passer toute la partie visible du couteau (sauf l'émouture) à la pâte noire et disque sisal. L'émouture a été polie miroir (enfin c'est ce que j'ai essayé avec P400, P800 et les disques sisal, coton et flanelle avec pâtes noire, verte et blanche). Pour finir, j'ai inauguré un nouveau stencil T7Mo sur la partie plate de l'émouture, avec dépose de métal (courant alternatif). Si on ne compte pas les essais, le polissage et la gravure ne prennet pas plus de 30 minutes. Temps total 3h30 à ce stade.

En haut après sablage, en bas à gauche sisal, à droite sisal sur P400.

L'histoire de la

table du back dont je n'ai pas réussi à trouver l'angle

théorique m'a rendu chafouin. J'ai refait mes calculs avec un

beau schémà (c'est de la trigo d'un bon niveau

déjà). J'ai trouvé 5.51° à la fin. Mais

est-ce juste? J'ai fait un dessin à l'échelle sur DAO et

j'ai trouvé... 5.51°! Yes! Le père i4 sait encore

faire un peu de trigo (et au passage un bon problème pour une

épreuve de brevet des collèges). En plus c'est

l'angle que j'avais réglé par approches succesives.

01-JUN-2019

J'ai retrouvé ma paracorde 550. J'en ai enlevé les 7 cordelettes internes. De cette façon la paracorde se pose plus à plat, ce qui est beaucoup plus esthétique. J'ai enroulé deux couches d'environ 16.5 tours chacunes. J'ai fait tenir le premier morceau (brins scellés/fondus au briquet) avec de la néoprène, la cyanocrylate ne donnant rien, jamais. On tend bien chaque spire et au total il faut 1.65 m. Comme il faut garder un petit bout pour tirer dessus à la fin avant de le couper 1.7 à1.75 m seront plus judicieux. Là aussi la tension a été provisoirement maintenue grace à de la néoprène. Masquage. remonté de ma résine polyester du sous sol de la maison. Je décide de faire un essai avant application. On ne sait jamais. Ma règle c'était autant de gouttes de durcisseur que de grammes de résine. Exemple 10 g de résine avec 10 gouttes. Essai. Pas de changement de couleur au mélange. je remts le double de goutte de durcisseur, toujours rien. Heureusement que j'ai fait un essai. Au bout de 45 min la résine a changé de couleur mais elle est toujours liquide. J'ai entamé un second essai avec 4 fois plus de gouttes de de grammes.

Au bout d'une heure le premier pot a commencé à durcir et il sent aussi, le second (donc après 15 min) est encore liquide. Il semble qu'une fois le changement de couleur opéré, le durcissement démarre. Quelque chose fait juste que chez moi tout est ralenti. Il doit manquer un truc qui a disparu dans mes produits, par volatilité ou simple transformation fonction du temps.

Le pot avec les 4 fois autant de gouttes que de grammes ne s'est jamais solidifié, c'est devenu une soupe immonde. Bref j'ai refait un peu de résine avec seulement le double de gouttes et tout s'est bien solidifié. Entre la coupe et l'enroulage de la paracorde, la préparation et l'enduction de la résine c'est 30 min à tout casser. Temps total 4 h à ce stade. J'ai mis le manche en plein soleil, espérant que la chaleur allait rendre le manche non collant au toucher. L'état de surface n'est pas ultra régulier, des zones semblant plus imbibées à l'excès que d'autres. Pourtant j'avais absorbé les excès. Sans doute le fait de rester trop liquide trop longtemps qui fait ressortir par gravité de la résine.

J'ai sorti ma scie circulaire sur table pour essayer ma nouvelle lame et préparer quelques plaquettes: chêne, galeux d'orme, buis, loupe de hêtre, grenadille, ébène du gabon et olivier d'Italie/Bugnara. L'olivier n'a pas autant de veines tourmentée que ce que j'attendais mais il sent très fort le fruit. J'ai presque l'impression d'être encore en vacances. Mi amor tu me manques. L'odorat est la seule vraie machine à remonter le temps!

J'ai l'intention d'offrir ce couteau alors j'ai fait un simple étui de rangement, non prévu pour le port à la ceinture. Le couteau est prévu pour rester au même endroit en permanence. J'ai pris un siège de cuir auto, aucune couture, que de la colle néoprène et en guise de martyr un morceau de bois (du samba) de 3 mm. J'ai surtout fait cela pour jouer avec le graveur laser sur le cuir. Tout ce n'est pas passé comme prévu, le premier logo a merdé dans les grandes lignes. Si on omets les temps de séchage de la colle et de gravure des logos, il faut compter une bonne heure et demie. temps total passé 5h30. Demain on affûte et on façonne le contour de l'étui. Et le numéro 89 sera achevé!

02-JUN-2019

J'ai scié un excès de l'étui (plutôt une pochette) du Chukotat avec la petitre scie à ruban et j'en ai profité pour vérifier la solidité de la liaison cuir bois collée par néoprène. En effet j'avais lu il y a peu que la liaison entre cuir et cuir serait plus solide avec de la colle seule qu'une couture seule (peut-être parce que le fil a tendance à couper le cuir en cas de forte tension?). Moi qui déteste coudre, il faut avouer qu'il serait tentant de se limiter au collage. Mais bon faut pas rêver.

Alors voilà on arrive à décoller le cuir de ce bois peu dense (du samba) mais c'est le bois qui cède

d'abord et il reste sur le cuir c-à-d que la liaison avec le cuir et plus solide que celle qui lie les fibres

du bois entre elles. Je n'y aurai pas cru.

(en haut à gauche le martyre dans l'étui, à droite le dos du "Chukotat")

33 ou 35 ou Retour à la page d'accueil

01-JUN-2019

J'ai retrouvé ma paracorde 550. J'en ai enlevé les 7 cordelettes internes. De cette façon la paracorde se pose plus à plat, ce qui est beaucoup plus esthétique. J'ai enroulé deux couches d'environ 16.5 tours chacunes. J'ai fait tenir le premier morceau (brins scellés/fondus au briquet) avec de la néoprène, la cyanocrylate ne donnant rien, jamais. On tend bien chaque spire et au total il faut 1.65 m. Comme il faut garder un petit bout pour tirer dessus à la fin avant de le couper 1.7 à1.75 m seront plus judicieux. Là aussi la tension a été provisoirement maintenue grace à de la néoprène. Masquage. remonté de ma résine polyester du sous sol de la maison. Je décide de faire un essai avant application. On ne sait jamais. Ma règle c'était autant de gouttes de durcisseur que de grammes de résine. Exemple 10 g de résine avec 10 gouttes. Essai. Pas de changement de couleur au mélange. je remts le double de goutte de durcisseur, toujours rien. Heureusement que j'ai fait un essai. Au bout de 45 min la résine a changé de couleur mais elle est toujours liquide. J'ai entamé un second essai avec 4 fois plus de gouttes de de grammes.

Au bout d'une heure le premier pot a commencé à durcir et il sent aussi, le second (donc après 15 min) est encore liquide. Il semble qu'une fois le changement de couleur opéré, le durcissement démarre. Quelque chose fait juste que chez moi tout est ralenti. Il doit manquer un truc qui a disparu dans mes produits, par volatilité ou simple transformation fonction du temps.

Le pot avec les 4 fois autant de gouttes que de grammes ne s'est jamais solidifié, c'est devenu une soupe immonde. Bref j'ai refait un peu de résine avec seulement le double de gouttes et tout s'est bien solidifié. Entre la coupe et l'enroulage de la paracorde, la préparation et l'enduction de la résine c'est 30 min à tout casser. Temps total 4 h à ce stade. J'ai mis le manche en plein soleil, espérant que la chaleur allait rendre le manche non collant au toucher. L'état de surface n'est pas ultra régulier, des zones semblant plus imbibées à l'excès que d'autres. Pourtant j'avais absorbé les excès. Sans doute le fait de rester trop liquide trop longtemps qui fait ressortir par gravité de la résine.

J'ai sorti ma scie circulaire sur table pour essayer ma nouvelle lame et préparer quelques plaquettes: chêne, galeux d'orme, buis, loupe de hêtre, grenadille, ébène du gabon et olivier d'Italie/Bugnara. L'olivier n'a pas autant de veines tourmentée que ce que j'attendais mais il sent très fort le fruit. J'ai presque l'impression d'être encore en vacances. Mi amor tu me manques. L'odorat est la seule vraie machine à remonter le temps!

J'ai l'intention d'offrir ce couteau alors j'ai fait un simple étui de rangement, non prévu pour le port à la ceinture. Le couteau est prévu pour rester au même endroit en permanence. J'ai pris un siège de cuir auto, aucune couture, que de la colle néoprène et en guise de martyr un morceau de bois (du samba) de 3 mm. J'ai surtout fait cela pour jouer avec le graveur laser sur le cuir. Tout ce n'est pas passé comme prévu, le premier logo a merdé dans les grandes lignes. Si on omets les temps de séchage de la colle et de gravure des logos, il faut compter une bonne heure et demie. temps total passé 5h30. Demain on affûte et on façonne le contour de l'étui. Et le numéro 89 sera achevé!

02-JUN-2019

J'ai scié un excès de l'étui (plutôt une pochette) du Chukotat avec la petitre scie à ruban et j'en ai profité pour vérifier la solidité de la liaison cuir bois collée par néoprène. En effet j'avais lu il y a peu que la liaison entre cuir et cuir serait plus solide avec de la colle seule qu'une couture seule (peut-être parce que le fil a tendance à couper le cuir en cas de forte tension?). Moi qui déteste coudre, il faut avouer qu'il serait tentant de se limiter au collage. Mais bon faut pas rêver.

Alors voilà on arrive à décoller le cuir de ce bois peu dense (du samba) mais c'est le bois qui cède

d'abord et il reste sur le cuir c-à-d que la liaison avec le cuir et plus solide que celle qui lie les fibres

du bois entre elles. Je n'y aurai pas cru.

(en haut à gauche le martyre dans l'étui, à droite le dos du "Chukotat")

Ensuite j'ai sorti

le petit backstand Peugeot 25 X 725 pour fignoler le contour. Je dois

dire que c'est assez chouette. Par acquis de conscience il faudrait au

moins une agrafe entre le passant et l'étui car cette boucle

constitue vraiment une amorce de rupture là où elle

rejoint le dos de l'étui, ainsi qu'à l'ouverture

là où les deux pièces de cuir et le martyre se

rejoignent. 15 min de boulot. Temps

total jusqu'à présent 5h45.

L'après-midi affùtage à la meule à eau (P100, 250 tr/min), puis à la main aux pierres Haidu P180 et 280 et enfin à la pierre dimantée DMT P325 avant l'ultime pasage au cuir avec pâte 2 microns. J'ai mouillé l'étui à l'eau chaude, enfilé le couteau sans protection (c'est de l'inox vous voulez qu'il arrive quoi?) et mis le tout sous presse avec de la mousse. Sortie 6 heures plus tard. Le couteau colle irrémédiablement, le cuir sur le manche... Damned. Ouais ben c'était pas l'inox le soucis mais la résine! Du coup il y a plein de poils du cuir collés au manche qui paerdu beaucoup de sa superbe. J'ai pu en enlever la quasi totalité avec de l'alcool. Avant son évaporation, le manche colle bizarrement aux doigts. Après séchage tout rentre dans l'ordre.

03-JUN-2019

J'ai oublié que du côté émouture creuse, l'inclinaison de la table donne un demi-angle au sommet de 5.5° au "Chukotat". Avec les 30° de l'autre, on est déjà à 35.5°. C'est un peu trop à mon goût alors j'ai repris le tranchant côté émouture plate à 25°, pour obtenir 30° au total (bon OK 30.5 mais on n'est pas au degré près). Voilà, à la prochaine occase, je l'offre à ses propriétaires. Bonne vie!

J'ai cherché parmi mon stock d'olivier de quoi faire les plaquettes du "Borel II" en damas inox RWL37/PM27 qui attend depuis si longtemps qu'on le finisse.

04-JUN-2019

Je me suis décidé pour un morceau d'olivier de Bugnara de mes vacances italiennes de 2018. Le bois n'est pas aussi veiné que je pensais mais je le trouve de qualité très homogène. J'ai juste découpé à la scie circulaire deux contours bruts. Prochaines étapes: ponçage à plat, collage d'un intercalaire et perçage. En parallèle j'ai fait des recherches pour révéler les dessins du damas inox. Il semble que la meilleure combinaison pour faire un contraste prononcé selon Damasteel eux-même soit

- ponçage à P600

- polissage

- dégraissage

- 5 min dans l'acide chlorhydrique à 37%

- neutralisation dans de l'eau avec du bicarbonate de soude

- 5 min dans un mélange 50/50 de vinaigre et de perchlorure de fer

- neutralisation dans de l'eau avec du bicarbonate de soude

- enduction d'huile de type WD-40 (qui chasse surtout l'humidité)

05-JUN-2019

Le seul acide chlorhydrique que j'ai (et que j'avais acheté pour la révélation de l'inox Damasteel) c'est du 23%. J'essaierai 8 minutes au lieu de 5 alors.

Par acquis de conscience j'ai finalement mis une agrafe de renfort sur le passant et qui vient se reprendre sur l'étui du "Chukotat". Il a fallu mettre une barre de métal dans l'étui et taper au marteau pour bien replier les pattes de l'agrafe, mais rien de problématique.

J'ai poncé les deux plaquettes d'olivier à plat sur une feuille d'abrasif P60 posé sur un miroir. Par rapport à la bête plaque de verre, je rappelle que le miroir dans l'atelier a un avantage: en cas de problème, on regarde dans le miroir et on trouve toujours la cause de son problème. Décirage des plaquettes au décireur, égrénage-dégraissage des intercalaires en fibre noire de 0.8 mm et collage à l'époxy. Mise sous presses légères.

06-JUN-2019

J'ai sorti les plaquettes des presses. Dégrossissage du contour à la scie à ruban. Ensuite je les ai percées à 2, 3.2 et 6 mm en me servant de la semelle comme guide, puis j'ai repercé les plaquettes seules avec une surcote de +0.1 mm: 2.1, 3.3 et 6.1 mm. J'ai fini par débiter à la longueur la quincaillerie alu.

08-JUN-2019

J'ai encore dégrossi au backstand le contour des plaquettes en olivier du "Borel II" en damas inox. J'ai mis le contour final à l'avant et un chanfrein à 10° (contre les 35 ou 45° habituels) avec mon petit combiné au lapidaire. J'ai fini la surface à la main P180, 320 et 600. Finition au disque et pâte spéciale bois 40 microns et enfin décirage. Cette essence que j'espérai prometteuse semble beaucoup moins veinée que dans mes rêves. Dommage.

J'ai remarqué qu'il y a encore des stries verticales du backstand sur la lame du "Borel II". Alors j'ai sorti toutes celles que j'ai pu à coup de P180, puis finition P220, 320 et 400. Polissage aux disques sisal, coton et flanelle avec des pâtes noire, verte et blanche. Nettoyage à l'acétone. J'ai préparé 3 récipients en verre: acide chlorhydrique à 23%, eau du robinet avec bicarbonate de soude en excès (refus de dilution) et un mélange 50/50 de perchlorure de fer et de vinaigre blanc à 8%. Comme stipulé dans la doc technique Damasteel et leurs deux videos sur YouTube, dans ces liquides à température ambiante, j'ai immergé la lame

- 8 minutes dans l'acide

- rinçage dans l'eau au bicarbonate (ça fait pschitt à l'immersion)

- essuyage

- 6 minutes dans le perchlo au vinaigre (au bout des 5 minutes indiquées je trouvais le motif peu constrasté, alors j'ai remué la lame pendant 1 minute supplémentaire)

- rinçage dans l'eau au bicarbonate

- essuyage

- enduction de WD-40

En fonction des angles de vision, on a l'impression que le RWL-34 est plus ou moins noir tandis que le PMC27 reste blanc et mat. Bizzarement une sorte de voile noire s'est formé près du dos de lame (un défaut dans le barreau? Trop de carbone local? Migration?). Le motif que j'ai est celui qui Damatsell a baptisé "Odin's eye", l'oeil d'Odin...

11-JUN-2019

J'ai sablé tout ce qu'il y avait à sabler sur le Borel II en damas inox, au boulot, à la pause de midi. Le soir, après dégraissage à l'acétone j'ai tout collé, mis sous presses assez fortes et retiré la quincaillerie.

Lame révélée, semelle, quincaillerie et dos des plaquettes dégrossies sablées, avant des plaquettes fini. Pour mémoire,

le contour de la semelle est environ 2 mm en retrait du profil final afin de pouvoir tout boucher avec un mélange bois époxy

contre le contact de l'air car la semelle est en simple acier à ferrer les bourriques.

L'après-midi affùtage à la meule à eau (P100, 250 tr/min), puis à la main aux pierres Haidu P180 et 280 et enfin à la pierre dimantée DMT P325 avant l'ultime pasage au cuir avec pâte 2 microns. J'ai mouillé l'étui à l'eau chaude, enfilé le couteau sans protection (c'est de l'inox vous voulez qu'il arrive quoi?) et mis le tout sous presse avec de la mousse. Sortie 6 heures plus tard. Le couteau colle irrémédiablement, le cuir sur le manche... Damned. Ouais ben c'était pas l'inox le soucis mais la résine! Du coup il y a plein de poils du cuir collés au manche qui paerdu beaucoup de sa superbe. J'ai pu en enlever la quasi totalité avec de l'alcool. Avant son évaporation, le manche colle bizarrement aux doigts. Après séchage tout rentre dans l'ordre.

03-JUN-2019

J'ai oublié que du côté émouture creuse, l'inclinaison de la table donne un demi-angle au sommet de 5.5° au "Chukotat". Avec les 30° de l'autre, on est déjà à 35.5°. C'est un peu trop à mon goût alors j'ai repris le tranchant côté émouture plate à 25°, pour obtenir 30° au total (bon OK 30.5 mais on n'est pas au degré près). Voilà, à la prochaine occase, je l'offre à ses propriétaires. Bonne vie!

J'ai cherché parmi mon stock d'olivier de quoi faire les plaquettes du "Borel II" en damas inox RWL37/PM27 qui attend depuis si longtemps qu'on le finisse.

04-JUN-2019

Je me suis décidé pour un morceau d'olivier de Bugnara de mes vacances italiennes de 2018. Le bois n'est pas aussi veiné que je pensais mais je le trouve de qualité très homogène. J'ai juste découpé à la scie circulaire deux contours bruts. Prochaines étapes: ponçage à plat, collage d'un intercalaire et perçage. En parallèle j'ai fait des recherches pour révéler les dessins du damas inox. Il semble que la meilleure combinaison pour faire un contraste prononcé selon Damasteel eux-même soit

- ponçage à P600

- polissage

- dégraissage

- 5 min dans l'acide chlorhydrique à 37%

- neutralisation dans de l'eau avec du bicarbonate de soude

- 5 min dans un mélange 50/50 de vinaigre et de perchlorure de fer

- neutralisation dans de l'eau avec du bicarbonate de soude

- enduction d'huile de type WD-40 (qui chasse surtout l'humidité)

05-JUN-2019

Le seul acide chlorhydrique que j'ai (et que j'avais acheté pour la révélation de l'inox Damasteel) c'est du 23%. J'essaierai 8 minutes au lieu de 5 alors.

Par acquis de conscience j'ai finalement mis une agrafe de renfort sur le passant et qui vient se reprendre sur l'étui du "Chukotat". Il a fallu mettre une barre de métal dans l'étui et taper au marteau pour bien replier les pattes de l'agrafe, mais rien de problématique.

J'ai poncé les deux plaquettes d'olivier à plat sur une feuille d'abrasif P60 posé sur un miroir. Par rapport à la bête plaque de verre, je rappelle que le miroir dans l'atelier a un avantage: en cas de problème, on regarde dans le miroir et on trouve toujours la cause de son problème. Décirage des plaquettes au décireur, égrénage-dégraissage des intercalaires en fibre noire de 0.8 mm et collage à l'époxy. Mise sous presses légères.

06-JUN-2019

J'ai sorti les plaquettes des presses. Dégrossissage du contour à la scie à ruban. Ensuite je les ai percées à 2, 3.2 et 6 mm en me servant de la semelle comme guide, puis j'ai repercé les plaquettes seules avec une surcote de +0.1 mm: 2.1, 3.3 et 6.1 mm. J'ai fini par débiter à la longueur la quincaillerie alu.

08-JUN-2019

J'ai encore dégrossi au backstand le contour des plaquettes en olivier du "Borel II" en damas inox. J'ai mis le contour final à l'avant et un chanfrein à 10° (contre les 35 ou 45° habituels) avec mon petit combiné au lapidaire. J'ai fini la surface à la main P180, 320 et 600. Finition au disque et pâte spéciale bois 40 microns et enfin décirage. Cette essence que j'espérai prometteuse semble beaucoup moins veinée que dans mes rêves. Dommage.

J'ai remarqué qu'il y a encore des stries verticales du backstand sur la lame du "Borel II". Alors j'ai sorti toutes celles que j'ai pu à coup de P180, puis finition P220, 320 et 400. Polissage aux disques sisal, coton et flanelle avec des pâtes noire, verte et blanche. Nettoyage à l'acétone. J'ai préparé 3 récipients en verre: acide chlorhydrique à 23%, eau du robinet avec bicarbonate de soude en excès (refus de dilution) et un mélange 50/50 de perchlorure de fer et de vinaigre blanc à 8%. Comme stipulé dans la doc technique Damasteel et leurs deux videos sur YouTube, dans ces liquides à température ambiante, j'ai immergé la lame

- 8 minutes dans l'acide

- rinçage dans l'eau au bicarbonate (ça fait pschitt à l'immersion)

- essuyage

- 6 minutes dans le perchlo au vinaigre (au bout des 5 minutes indiquées je trouvais le motif peu constrasté, alors j'ai remué la lame pendant 1 minute supplémentaire)

- rinçage dans l'eau au bicarbonate

- essuyage

- enduction de WD-40

En fonction des angles de vision, on a l'impression que le RWL-34 est plus ou moins noir tandis que le PMC27 reste blanc et mat. Bizzarement une sorte de voile noire s'est formé près du dos de lame (un défaut dans le barreau? Trop de carbone local? Migration?). Le motif que j'ai est celui qui Damatsell a baptisé "Odin's eye", l'oeil d'Odin...

11-JUN-2019

J'ai sablé tout ce qu'il y avait à sabler sur le Borel II en damas inox, au boulot, à la pause de midi. Le soir, après dégraissage à l'acétone j'ai tout collé, mis sous presses assez fortes et retiré la quincaillerie.

Lame révélée, semelle, quincaillerie et dos des plaquettes dégrossies sablées, avant des plaquettes fini. Pour mémoire,

le contour de la semelle est environ 2 mm en retrait du profil final afin de pouvoir tout boucher avec un mélange bois époxy

contre le contact de l'air car la semelle est en simple acier à ferrer les bourriques.

J'ai eu une

soudaine envie de forge qui m'a bien vite quittée après

les premiers coups sur un morceau de 18 cm du ressort Toyota

(baptisé ainsi car trouvé dans la benne avec deux amortos

Toyota). Malgré un diamètre de 13 mm identique, ça

m'a semblé beaucoup plus dur qu'avec celui de la Mercedes. Je ne

sais pas de quel revêtement il était recouvert (peinture,

plastqiue...) mais il a fait beaucoup de fumée pendant

très longtemps.

- redressage

- tentative d'y faire une section carrée

- forge d'une pointe pyramidale encore assez grosse devant

- à environ 7 cm de là diminution de la section sur le bord éloigné de l'enclume en tapant exactement en face de l'arète avec le milieu de la table du marteau et en faisant des quarts de tours entre deux côtés adjacents

- abaisse pas vraiment heureuse d'un début d'émouture

Bof pas terrible... Dans les cendres et on verra une autre fois la suite. J'ai essayé de reproduire des débuts de couteaux comme j'ai vu faire toute "l'école Brian Brazeal": himself, un Hollandais dont j'ai oublié le nom, Alex Steele. Vous devriez trouver assez facilement en tapant "How to forge tapers" sous YouTube. Je n'étais pas en forme ce soir. Je n'ai pas trouvé mes coups efficaces. J'étais courir 2 heures avant. C'est peut-être cela. Ou tout simplement la grosse section au départ qui nécessite beaucoup de chauffe et pas mal d'énergie de déformation comparée aux plats que j'utilise souvent.

12-JUN-2019

Un collègue de travail allemand m'a ramené deux éclats (d'obus, de grenade?) sans doute de la seconde guerre mondiale. Il en trouve parfois en forêt en se baladant avec son chien.

En haut 64.8 g, en bas 56.1 g. Là où j'habite tu ne peux pas biner ton jardin ou après chaque dégel

te balader sans trouver des bouts de ferraille 75 ou 100 ans après. C'est dire ce qu'on s'est mis sur la

gueule...

- redressage

- tentative d'y faire une section carrée

- forge d'une pointe pyramidale encore assez grosse devant

- à environ 7 cm de là diminution de la section sur le bord éloigné de l'enclume en tapant exactement en face de l'arète avec le milieu de la table du marteau et en faisant des quarts de tours entre deux côtés adjacents

- abaisse pas vraiment heureuse d'un début d'émouture

Bof pas terrible... Dans les cendres et on verra une autre fois la suite. J'ai essayé de reproduire des débuts de couteaux comme j'ai vu faire toute "l'école Brian Brazeal": himself, un Hollandais dont j'ai oublié le nom, Alex Steele. Vous devriez trouver assez facilement en tapant "How to forge tapers" sous YouTube. Je n'étais pas en forme ce soir. Je n'ai pas trouvé mes coups efficaces. J'étais courir 2 heures avant. C'est peut-être cela. Ou tout simplement la grosse section au départ qui nécessite beaucoup de chauffe et pas mal d'énergie de déformation comparée aux plats que j'utilise souvent.

12-JUN-2019

Un collègue de travail allemand m'a ramené deux éclats (d'obus, de grenade?) sans doute de la seconde guerre mondiale. Il en trouve parfois en forêt en se baladant avec son chien.

En haut 64.8 g, en bas 56.1 g. Là où j'habite tu ne peux pas biner ton jardin ou après chaque dégel

te balader sans trouver des bouts de ferraille 75 ou 100 ans après. C'est dire ce qu'on s'est mis sur la

gueule...

J'ai mis le plus

grand à la forge et fait sauter la rouille à coups de

marteau. Trempe à l'eau. La lime demi-douce me dit que ça

a bien durci et ça a aussi cassé net dans l'étau.

Le grain n'est pas fin mais je n'avais pas normalisé.

Après refroidissement j'ai pu constater de nombreuses fissures

profondes un peu partout (faut pas oublier qu'on lui a fait

péter sa race il y a 70 ans). Conjuguées à la

très petite taille des pièces, un projet de couteau

semble très difficile.

J'ai ressorti des cendres le lopin d'hier et j'ai continué... Pour réussir à ne rien en faire au final: la jonction semelle/lame est complètememt ratée en terme de section. Du coup j'ai remis à la forge le reste de la spire cassée et tronçonnée hier. Le revêtement fumait encore beaucoup. J'ai redressé l'ensemble et forgé un début de pointe. Arrêt pour aujourd'hui.

15-JUN-2019

J'ai un peu rallumé la forge le matin. J'ai refait une tentative de forge de couteau sur le second morceau de spire du 12-JUN-2019. C'est venu un peu mieux mais en plus petit. A la fin j'ai voulu redresser le dos en tapant à plat avec la partie large du côté du marteau sur le tranchant (le dos étant sur l'enclume). Comme le tranchant est plus fin je l'ai refroidit (comme pour une trempe sélective) afin de n'avoir que le dos au rouge. Cela a bien marché pour le dos mais le tranchant a perdu un gros morceau entre deux fissures et une troisième très longue aussi s'est formée. Bon, une heure d'apprentisage on va dire. Poubelle et fin pour aujourd'hui. Je crois que je vais plutôt continuer le "Borel II" en damas inox.

17-JUN-2019

Bon, faut se sortir les doigts du... J'ai poncé à plat les plaquettes en olivier sur du P60 et j'ai récupéré de la sciure. Mélange d'époxy (beaucoup trop) additivée de ladite sciure et j'ai rempli l'interstice entre les plaquettes du couteau. J'ai mis du ruban adhésif tout autour pour faire une sorte de coffrage. J'ai remarqué que la résine a pris beaucoup plus vite avec la sciure.

Près du ricasso j'ai bouché à la pâte à modeler.

J'ai ressorti des cendres le lopin d'hier et j'ai continué... Pour réussir à ne rien en faire au final: la jonction semelle/lame est complètememt ratée en terme de section. Du coup j'ai remis à la forge le reste de la spire cassée et tronçonnée hier. Le revêtement fumait encore beaucoup. J'ai redressé l'ensemble et forgé un début de pointe. Arrêt pour aujourd'hui.

15-JUN-2019

J'ai un peu rallumé la forge le matin. J'ai refait une tentative de forge de couteau sur le second morceau de spire du 12-JUN-2019. C'est venu un peu mieux mais en plus petit. A la fin j'ai voulu redresser le dos en tapant à plat avec la partie large du côté du marteau sur le tranchant (le dos étant sur l'enclume). Comme le tranchant est plus fin je l'ai refroidit (comme pour une trempe sélective) afin de n'avoir que le dos au rouge. Cela a bien marché pour le dos mais le tranchant a perdu un gros morceau entre deux fissures et une troisième très longue aussi s'est formée. Bon, une heure d'apprentisage on va dire. Poubelle et fin pour aujourd'hui. Je crois que je vais plutôt continuer le "Borel II" en damas inox.

17-JUN-2019

Bon, faut se sortir les doigts du... J'ai poncé à plat les plaquettes en olivier sur du P60 et j'ai récupéré de la sciure. Mélange d'époxy (beaucoup trop) additivée de ladite sciure et j'ai rempli l'interstice entre les plaquettes du couteau. J'ai mis du ruban adhésif tout autour pour faire une sorte de coffrage. J'ai remarqué que la résine a pris beaucoup plus vite avec la sciure.

Près du ricasso j'ai bouché à la pâte à modeler.

18-JUN-2019: et sa fameuse pelle...

Décoffrage. Il y a deux trous/bulles, un de chaque côté.

Au "démoulage", un trou en haut, un de l'autre côté.

Décoffrage. Il y a deux trous/bulles, un de chaque côté.

Au "démoulage", un trou en haut, un de l'autre côté.

J'ai façonné le contour final au backstand et me

voilà avec une dizaine de trous à boucher. Impossible de

retrouver la même concentration en sciure, à tous les

coups ça va se voir à la fin. Damned! J'ai

commencé par boucher les trous d'un même côté

pour éviter un nouveau "coffrage" au ruban adhésif et

laisser un surplus. Je ferai l'autre côté demain. Le

dessin révélé a été un peu

effacé au dos et au talon de lame par les retouches au back.

J'espère pouvoir les faire ressortir à nouveau une fois

le couteau fini.

Après avoir ramené le contour à la forme finale, il y avait 6 trous au dessus. Les voilà bouchés.

Après avoir ramené le contour à la forme finale, il y avait 6 trous au dessus. Les voilà bouchés.

19-JUN-2019

Je continue à apprendre en regardant des vidéos de forge. J'ai du mal à accepter qu'il me soit si difficile d'aplatir un "pauvre" fil de 13 mm... Cette fois je me suis concentré sur la forge avec des marteaux à table sphérique comme on les trouve sur les videos de Brian Brazeal, Alex Steele, Daniel Moss, Torbjörn Åhman... Pour le fil, il faut que je diminue les surfaces en contact pour accroitre la pression. Cela revient à travailler sur les bords de l'enclume, avec la table qui chevauche à moitié ou aux trois quarts...

Du coup je me suis fait plaisir en commandant un marteau de 2.55 livres à double tables, une plate, l'autre sphérique. J'en ai trouvé un par hasard, en promo sur Etsy en provenance de Slovénie. J'ai écrit au vendeur car il n'y avait aucun renseignement: presque 1.2 kg, manche en frêne, tables de 40 X 40 [mm], acier AISI 4142 (une sorte de XC42 amélioré avec 1% de Cr et 0.2% de Mo et bien sûr du Mn+Si et les traces de déchets P+S), trempé revenu mais impossible de savoir si c'est une trempe intégrale.

Le soir j'ai bouché les trous de l'autre côté du manche du "Borel II" en damas inox et j'ai allumé la forge. J'ai encore tronçonné un bout du ressort Toyota et j'ai tenté d'appliquer ce que j'ai appris en video

- on pose 1 cm de barreau sur l'enclume et on tape dessus avec la moitié de la table

- on tourne de 180° (bref on pose le plat sur l'enclume) et on avance de 1 cm

- on tape encore avec la moitié de la table qui cette fois ne porte que sur le morceau qui s'est déporté au coup précédent côté enclume

- et ainsi de suite...

- une fois le plat assez large, j'ai juste tenté de l'élargir avec la panne (tout en contreforgeant de temps à autres): elle a glissé parfois et a heurté très durement l'enclume (faut dire que j'envoyais le pâté), laissant de sacrées marques, snif ma belle enclume. On dirait bien que l'XC45 de mon Hofi standard de 1.4 kg est plus dur que l'acier de la table de l'enclume.

Cela a plutôt bien marché, j'ai fini avec un plat d'environ 25 mm de large, 4.5 mm d'un côté, 3.5 de l'autre (émouture non voulue) sur la moitié du barreau et un plat beaucoup moins prononcé sur le reste. Un début de pointe et j'ai arreté. Parfois les pellicules de calamine me donnaient l'impression que j'avais brûlé l'acier ou encore provoqué des fissures, mais fausses alertes apparemment. J'ai encore commencé à dérouler un petit ressort en fil de 8 mm. Je crois que je vais essayer d'en faire une pointe à tracer. Ah oui! Si vous vous êtes toujours demandés pourquoi tout le monde vous dit qu'il ne faut pas forger en tongs, je n'ai officiellement toujours pas d'explication, non, non. Par contre, j'ai bien eu la confirmation officieuse qu'il ne faut pas le faire, si, si...

Le petit ressort un peu déroulé, l'autre côté du "Borel II" bouché, le ressort Toyota bien aplati

d'un côté avec début de pointe et beaucoup moins de l'autre. Si ça vient bien, j'en fais quoi?

Je continue à apprendre en regardant des vidéos de forge. J'ai du mal à accepter qu'il me soit si difficile d'aplatir un "pauvre" fil de 13 mm... Cette fois je me suis concentré sur la forge avec des marteaux à table sphérique comme on les trouve sur les videos de Brian Brazeal, Alex Steele, Daniel Moss, Torbjörn Åhman... Pour le fil, il faut que je diminue les surfaces en contact pour accroitre la pression. Cela revient à travailler sur les bords de l'enclume, avec la table qui chevauche à moitié ou aux trois quarts...

Du coup je me suis fait plaisir en commandant un marteau de 2.55 livres à double tables, une plate, l'autre sphérique. J'en ai trouvé un par hasard, en promo sur Etsy en provenance de Slovénie. J'ai écrit au vendeur car il n'y avait aucun renseignement: presque 1.2 kg, manche en frêne, tables de 40 X 40 [mm], acier AISI 4142 (une sorte de XC42 amélioré avec 1% de Cr et 0.2% de Mo et bien sûr du Mn+Si et les traces de déchets P+S), trempé revenu mais impossible de savoir si c'est une trempe intégrale.

Le soir j'ai bouché les trous de l'autre côté du manche du "Borel II" en damas inox et j'ai allumé la forge. J'ai encore tronçonné un bout du ressort Toyota et j'ai tenté d'appliquer ce que j'ai appris en video

- on pose 1 cm de barreau sur l'enclume et on tape dessus avec la moitié de la table

- on tourne de 180° (bref on pose le plat sur l'enclume) et on avance de 1 cm

- on tape encore avec la moitié de la table qui cette fois ne porte que sur le morceau qui s'est déporté au coup précédent côté enclume

- et ainsi de suite...

- une fois le plat assez large, j'ai juste tenté de l'élargir avec la panne (tout en contreforgeant de temps à autres): elle a glissé parfois et a heurté très durement l'enclume (faut dire que j'envoyais le pâté), laissant de sacrées marques, snif ma belle enclume. On dirait bien que l'XC45 de mon Hofi standard de 1.4 kg est plus dur que l'acier de la table de l'enclume.

Cela a plutôt bien marché, j'ai fini avec un plat d'environ 25 mm de large, 4.5 mm d'un côté, 3.5 de l'autre (émouture non voulue) sur la moitié du barreau et un plat beaucoup moins prononcé sur le reste. Un début de pointe et j'ai arreté. Parfois les pellicules de calamine me donnaient l'impression que j'avais brûlé l'acier ou encore provoqué des fissures, mais fausses alertes apparemment. J'ai encore commencé à dérouler un petit ressort en fil de 8 mm. Je crois que je vais essayer d'en faire une pointe à tracer. Ah oui! Si vous vous êtes toujours demandés pourquoi tout le monde vous dit qu'il ne faut pas forger en tongs, je n'ai officiellement toujours pas d'explication, non, non. Par contre, j'ai bien eu la confirmation officieuse qu'il ne faut pas le faire, si, si...

Le petit ressort un peu déroulé, l'autre côté du "Borel II" bouché, le ressort Toyota bien aplati

d'un côté avec début de pointe et beaucoup moins de l'autre. Si ça vient bien, j'en fais quoi?

20-JUN-2019

Dans la benne du boulot, j'ai trouvé une petite bague extérieure de roulement à rouleaux coniques. J'ai d'abord considéré qu'il y avait trop peu de matière mais la chose intéressante avec ce genre de pièce, c'est la section. En effet, elle est conique. L'émouture est en quelque sorte déjà faite. Y a plus qu'ouvrir, forger une pointe, sortir un peu l'émouture et faire une soie et hop. Bon je sais, sur le papier c'est toujours simple. Alors qu'est-ce qu'on a? Une bague extérieure d'un SKF 30302 de 33.6 g en 100Cr6 de qualité roulement. Ce serait dommage de gâcher. Dext 42 mm, largeur 11 mm, épaisseurs 4.2 mm d'un coté et 2.5 de l'autre. Avec un diamètre moyen de 38 mm, ça nous fait une longueur de 120 mm. Une lame de couteau d'office forgée de forme française, ça fait 100 mm pour 20 de haut au ricasso avec en gros 2 mm au dos et 1 derrière le tranchant (en première approche). Bref il devrait déjà y avoir assez de matière dans cette petite bague pour ce genre de projet monté sur soie courte. Je vais y réfléchir. Y aurait-il assez pour un couteau japonais assez court, très fin et très large? En théorie sans doute mais avec les pertes au feu de votre serviteur, c'est bien parti pour trop peu d'épaisseur restante pour lutter un peu contre la décarburation.

Bref le soir, allumage de la forge et suite du gros couteau dans le ressort Toyota.

- fin de la pointe

- élargissement/redressage de la semelle et de l'émouture; la semelle est trop longue, faudra couper

- 294 mm dont 132 de lame, hauteur de lame 27 mm, 5.47 mm au ricasso, dos de 4 mm, tranchant 2.3 mm, pointe 3 mm, cul 3.27 mm, 183.5 g

Puis ouverture de la bague SKF (120 mm en effet),

- redressage, planage

- forge d'une pointe

- élargissement/redressage de l'émouture à 15 mm; ça ne suffira sans doute pas pour 20 mm sauf à avoir un truc super fin avant trempe et avec plus du tout de carbone dedans après

- 140 mm dont 100 de lame, hauteur de lame 16 mm, 3.90 mm au ricasso, dos de 2.3 mm, tranchant 1.4 mm, pointe 2.2 mm, cul 4 mm, 32.0 g (-1.6 g only!)

Et tronçonnage de 15 cm de ressort au fil de 8 mm incluant la partie "rapprochée et meulée aux 3/4" comme on dit

- redressage

- affinage en pointe de la partie meulée dans le but de l'allonger et d'en faire une boucle de 4 cm de diamètre: 21h45, porte de garage ouverte, bruit, j'ai préféré arrêter avant que les voisins ne m'envoient la gendarmerie.

Semelle trop longue, trop épaisse et pas encore assez large.

Le projet pointe à tracer avec la partie à affiner pour la boucle en cour d'amincissement.

Encore du peaufinage à venir sur l'office à soie courte.

Dans la benne du boulot, j'ai trouvé une petite bague extérieure de roulement à rouleaux coniques. J'ai d'abord considéré qu'il y avait trop peu de matière mais la chose intéressante avec ce genre de pièce, c'est la section. En effet, elle est conique. L'émouture est en quelque sorte déjà faite. Y a plus qu'ouvrir, forger une pointe, sortir un peu l'émouture et faire une soie et hop. Bon je sais, sur le papier c'est toujours simple. Alors qu'est-ce qu'on a? Une bague extérieure d'un SKF 30302 de 33.6 g en 100Cr6 de qualité roulement. Ce serait dommage de gâcher. Dext 42 mm, largeur 11 mm, épaisseurs 4.2 mm d'un coté et 2.5 de l'autre. Avec un diamètre moyen de 38 mm, ça nous fait une longueur de 120 mm. Une lame de couteau d'office forgée de forme française, ça fait 100 mm pour 20 de haut au ricasso avec en gros 2 mm au dos et 1 derrière le tranchant (en première approche). Bref il devrait déjà y avoir assez de matière dans cette petite bague pour ce genre de projet monté sur soie courte. Je vais y réfléchir. Y aurait-il assez pour un couteau japonais assez court, très fin et très large? En théorie sans doute mais avec les pertes au feu de votre serviteur, c'est bien parti pour trop peu d'épaisseur restante pour lutter un peu contre la décarburation.

Bref le soir, allumage de la forge et suite du gros couteau dans le ressort Toyota.

- fin de la pointe

- élargissement/redressage de la semelle et de l'émouture; la semelle est trop longue, faudra couper

- 294 mm dont 132 de lame, hauteur de lame 27 mm, 5.47 mm au ricasso, dos de 4 mm, tranchant 2.3 mm, pointe 3 mm, cul 3.27 mm, 183.5 g

Puis ouverture de la bague SKF (120 mm en effet),

- redressage, planage

- forge d'une pointe

- élargissement/redressage de l'émouture à 15 mm; ça ne suffira sans doute pas pour 20 mm sauf à avoir un truc super fin avant trempe et avec plus du tout de carbone dedans après

- 140 mm dont 100 de lame, hauteur de lame 16 mm, 3.90 mm au ricasso, dos de 2.3 mm, tranchant 1.4 mm, pointe 2.2 mm, cul 4 mm, 32.0 g (-1.6 g only!)

Et tronçonnage de 15 cm de ressort au fil de 8 mm incluant la partie "rapprochée et meulée aux 3/4" comme on dit

- redressage

- affinage en pointe de la partie meulée dans le but de l'allonger et d'en faire une boucle de 4 cm de diamètre: 21h45, porte de garage ouverte, bruit, j'ai préféré arrêter avant que les voisins ne m'envoient la gendarmerie.

Semelle trop longue, trop épaisse et pas encore assez large.

Le projet pointe à tracer avec la partie à affiner pour la boucle en cour d'amincissement.

Encore du peaufinage à venir sur l'office à soie courte.

21-JUN-2019

Pour l'exercice en ressort Toyota, je crois que je vais y tenter une forme approchante de FS1 Compact de Murray Carter, à ma sauce (sans recurve et en fonction de la place dispo dans le brut de forge).

Le soir j'ai rallumé la forge mais comme j'avais la garde de ma fille, je n'ai forgé que la pointe à tracer

- affinage d'une extrémité sur environ 120 mm

- j'en ai fait une boucle sur la bigorne (environ 35 mm)

- j'ai forgé sur le reste une section carrée que j'ai torsadée au milieu

- puis forge d'une pointe assez effilée en pyramide puis 8 côtés et enfin de section circulaire

- austénisation à l'orange de la pointe, trempe à l'eau, brossage et revenu jaune paille avec la chaleur rémanente dans le corps

Et ben pour une première, elle est pas mal cette pointe, pas parfaite loin de là mais elle me procure de la satisfaction à la regarder. Soit je vais la brosser ou la sabler et il faudra affûter la pointe. La finition sera à la cire d'abeille ou à l'huile de lin.

22-JUN-2019

Je me demande souvent si je suis bien normal. C'est le weekend, aucun stress immédiat à cause du travail, réveillé vers 5h00 comme souvent, je me rendors jusqu'à 8h30. Bon, bien qu'exceptionnel, c'est pas l'horaire mais la première pensée: j'ai oublié de faire les normalisations de la pointe à tracer hier soir! Mais quel con! A croire que je n'ai rien d'autre en tête que cela, tout en haut de la liste, allez me comprendre. Faut que je prenne ma vie en main.

Bon deux séances de forge aujourd'hui, avant et après le déjeuner, en gros 1h30 à chaque fois.

- j'ai peaufiné le contour du petit brut devant servir à faire un couteau d'office puis je l'ai aplani à la chasse à parer. Série que je baptise toujours "Coxipi": avec la forme improbable à disposition, je vais tenter d'y tracer un truc valable et joli. Pas de traitements thermiques car je compte encore y taper un trou à chaud, une fois le dessin du couteau arrété. Pas la peine d'aller se ruiner un fôret là-dessus ou de perdre du temps au four pour faire une DET (rapide je vous l'accorde) pour 30 g de 100Cr6.

- suite du clone du couteau de combat FS1 qu'il faudra que je baptise: élargissement de la lame et de la semelle et beaucoup beaucoup d'ajustements du contour pour y faire tenir le patron découpé sur une photo à peu près de face.

- planage à la chasse, trois normalisations de lame à la forge, à l'oeil et à l'air pulsé et un recuit de la semelle en seau de cendres. 146.5 g, total 252 mm, lame 131 mm, hauteur 28,5..29,5 mm, épaisseur du dos 3,72..3,9 mm, au ricasso 3.81 mm, à la pointe 2.63 mm, au tranchant 1,8..2,45 mm, au cul 2.61 mm

- la seule brosse rotative qu'il me reste à des poils en plastique mais elle a cependant donné exactement le même rendu en bout de perceuse qu'une brosse métallique sur la pointe à tracer. Je me rends compte que ça pourrait presque faire un poinçon pour des trous dans du cuir ou une espèce d'arme félonne à tuer des gens.

Plus tard j'ai dessiné une forme proche du couteau d'office forgé français, un peu aplatie car je ne dispose que de 16..17 mm de hauteur de matière au lieu de 20. Pour le manche je me suis dit que j'allais exploiter les petites chutes de bois FTFI que j'ai, qui ne sont pas assez grande pour y faire un manche entier. Je veux superposer verticalement 3 couches sur une première moitié et finir avec un autre petit bloc, qui recevra le rivet pour tout maintenir ensemble. Peut-être une garde en alu. J'ai retenu du zébrano, du ziricote, du cocobolo et du bois serpent qui devraient tous prendre un beau poli. Les manches composites offrent de nombreuses possibilités de fracture à cause de l'hétérogénéité des matières mais jusqu'à présent c'est toujours le bois qui a cédé et pas le joint de colle, preuve de sa résistance supérieure à la liaison entre les fibres de bois elles-mêmes. Il faudra que je redresse un peu la soie que j'ai trop inclinéé à son extrémité. Je le ferai en même temps que je taperai le trou.

23-JUN-2019

J'ai récupéré mon nouveau marteau en allant manger chez mes parents. Il était déjà là depuis vendredi. Commandé dans l'après-midi du mercredi en Slovénie, livré le vendredi, trop fort. Il faut le même temps pour mes ASICS commandées sur le Net dans mon département... Alors le manche brut est très gros, très long et semble issu du commerce. Il a été très ajusté au marteau mais sans finition, on voit des traces de gouge ou de ciseau à bois. Un coin en bois dur a été inseré mais aucun fer. Selon ma lime demi-douce, les tables sont durcies mais pas le corps du marteau, très bien tout ça. Les tables de 40 X 40 font plutôt 37 à 38 mm de côté. Je pense que je vais raccourcir le manche et tenter d'y recopier la forme conique "auto verrouillée" du Hofi. C'est mon manche préféré à cause de la bonne indexation des zones de frappe. Poids total sur ma balance 1150 g et il va sans doute perdre encore 50 g de hêtre.

J'ai allumé la forge 10 minutes (la bouteille de propane sera bientôt vide; sur la prochaine je tacherai de comptabiliser les heures entières de service)

- redressage de la soie du "Coxipi"

- j'y tapé un trou de 3 mm avec un poinçon conique de ma caisse de mécano; j'ai dû m'y reprendre plusieurs fois car la faible masse refroidissait très vite; la pointe du poinçon a bleui (il porte l'inscription allemande "Cr V trempant à l'air")

- j'ai tout remis dans l'axe

- 3 normalisations de lame à l'air et un recuit de la soie dans les cendres: bon je sais que sur le 100Cr6 ces effets sont très faibles mais ce sera mieux que rien.

- 31.0 g, total 171 mm, lame 90 mm, hauteur 17..18 mm, épaisseur du dos 1,80..2,1 mm, au ricasso 2.45 mm, à la pointe 1.56 mm, au tranchant 1,1..1,3 mm, au cul 1.69 mm

Le clone de Carter FS1 Compact a été baptisé "Manicouagan" et je l'ai retiré des cendres. Le contour y passe tout juste. Demain je sable les deux bruts au boulot et on tachera de sortir le back en soirée si je survis au début de la canicule: contour des deux couteaux et amincissement des plaquettes du "Borel II" en damas inox.

24-JUN-2019

Comme prévu j'ai sablé les "Coxipi" et "Manicouagan" au boulot à la pause.

Le soir j'ai sorti le back...

- façonnage de la pointe sur la pointe à tracer à P120, 220 et 400. Je crois que la pointe est trop fine/pointue. Elle va sans doute pliée et il faudra revenir avec un angle un peu plus obtu. On doit être à 15§ maintenant.