20-AVR-2013

Egrenage à la paille de fer et deux couches de plus. Voilà c'est fini. Que vais-je faire d'autant de marteaux?

Egrenage à la paille de fer et deux couches de plus. Voilà c'est fini. Que vais-je faire d'autant de marteaux?

21-AVR-2013

Je suis allé à deux vide-greniers dans les patelins alentours. Histoire de trouver une vieille lame de scie ou une râpe de maréchal ferrant pour en faire une lame.

Un coupe-choux allemand des années 50,

un compas de métallo et

deux affûtoirs deux faces en bois. Tous proviennent d'étals différents.

Je suis allé à deux vide-greniers dans les patelins alentours. Histoire de trouver une vieille lame de scie ou une râpe de maréchal ferrant pour en faire une lame.

Un coupe-choux allemand des années 50,

un compas de métallo et

deux affûtoirs deux faces en bois. Tous proviennent d'étals différents.

Le compas devra être rénové un peu mais il pourra

me servir à faire quelques tracés pour mes couteaux. Les

affûtoirs sont rincés mais leur construction tout en bois

me semble interessante. Contrairement à la bande tendue, la

construction rappelle un sommier à lattes. Je tacherai d'y

recoller des morceaux de cuir neuf. Je suppose qu'une face avait un

cuir plus rugueux que l'autre.

De la même façon qu'il y a des bassins Thiernois et Stéfanois, il y a en Allemagne Solingen et Remscheid lorsqu'on parle de coutellerie et d'outillage. Le coupe-choux vient de Solingen dans sa boîte d'origine qui a un peu souffert. Le rasoir est en excellent état, hormis deux "fleurs" de rouille au dos de la lame. Afin de traquer un éventuel doute, j'ai longuement parlé au vendeur, mon ainé d'environ 5 ans. Son étal était dans la maison de sa grand-mère, inhabitée depuis 20 ans. Le rasoir devait être au grand-père, mort bien plus tôt encore. Il l'estime comme étant des années 50. Je l'ai eu pour une bouchée de pain.

Le rasoir rase sans problème! Alors a t-il vraiment attendu sagement 20 ans au bas mot dans sa boîte? C'est dur à croire pour un acier carbone. Mais bon c'est ainsi. Je pourrai m'en servir demain matin sans rien y faire de plus. Le bois de la chasse m'est inconnu, vernis, avec des reflets rouges. Deux rivets matés sur de petites rondelles tiennent l'ensemble. Seul l'entretoise en une matière plus molle (genre cuir) est un peu fissurée. La lame porte l'inscription Solingen et une autre au dessus. Impossible de la lire car les lettres n'ont pas été frappées suffisamment profond dans le métal, on n'en voit que la partie basse.

L'émouture est classique pour un rasoir, creuse, se finissant sur un tranchant ultra-fin. L'acier semble très dur et cassant. Le dos doit reposer sur le cuir pendant l'affûtage, cela me permet donc de calculer l'angle du tranchant. Le dos fait 3.74 à 3.86 mm de largeur. Prenons 3.80 mm. La lame fait 12 mm de hauteur. Soit donc Beta/2 (demi-angle au sommet)=Arctan [(3.8/2)/12] ou encore Beta/2=9°. Sans doute cet angle est-il "dynamiquement" un peu plus grand du fait que le cuir fléchit sous la pression.

Le manche fait 134 mm, la lame (avec le repose-doigt) 132 mm, le tranchant 69 mm, le tout fermé 148.5 mm. J'ai passé deux couches de pâte à polir Autosol (celle des pots inox de mes Béhèmes) sur la lame. Puis j'ai affûté lentement et avec précaution le tout avec ma pâte 2 microns (blanche: alumine), puis la 0.5 microns (verte: oxyde chrome). Oh là là et je vous disais que ça rasait? A présent le tranchant semble "voler" dans la matière. Ça donne envie de se raser mais impossible

- on est dimanche et je ne me rase pas le dimanche (ma religion me l'interdit)

- et surtout je porte la barbe de 3 jours depuis qu'on ma dit que je ressemblais à Georges Clooney (ou pas!)

Devant tant de motivation je ne pouvais que m'incliner et pour me motiver j'ai passé le début d'après-midi au garage

- façonnage du contour à la bande 36, 100, 240 et 400 d'un "Alluviaq" 2.1.1

- façonnage du contour à la bande 36, 100, 240 et 400 de deux "Borel II"

- façonnage du contour à la bande 36, 100, 240 et 400 du "Brochant"

- affinage de l'émouture du "Bédard"

Le façonnage du contour est l'opération la plus satisfaisante pour l'égo. C'est vraiment là qu'un morceau de plat prend la forme d'un couteau. Si je réussis quelquechose valable, je tacherai de vendre les 3 premiers ou de les offrir. Je suis tellement à l'ouest de n'avoir plus rien fait depuis si longtemps que je n'étais même plus sûr de quel acier était fait les 4 derniers: je veux dire tous T7Mo ou y a t-il un T508 dans le lot? Le doute fut levé facilement mais il faudra que je songe à marquer les lames si je recommence des réalisations en parallèle. Le "Bédard" est en souffrance depuis trop longtemps sur mon bureau. Je veux me forcer à finir ces 5 couteaux avant de passer à autre sinon je sais que je risque de les laisser tomber. Je ne dois pas être fait pour la production en série.

J'ai essayé de ramener l'épaisseur du tranchant du "Bédard" à 0,4..0.5 mm avant affûtage afin d'améliorer la performance de coupe. J'ai fait cela à main levée. Je me suis retrouvé avec un léger convexe prèx du tranchant et des stries toujours trop profondes ailleurs. Je me suis puni en reprenant l'émouture à la main et à la cale à poncer. Coincé dans mon support maison pincé dans mon établi-étau Black & Decker Workmate W536 (que j'ai acheté afin de pouvoir sortir travailler en plein jour) j'en ai eu marre au bout de 30 minutes et j'ai arreté. A chaque jour suffit sa peine. Bien qu'étant passé par 40, 80 et 120 cela reste une catastrophe: des marques partout. Près du ricasso le tranchant est trop fin, la pointe s'est barrée... Va encore falloir y consacrer de nombreuses heures.

23-AVR-2013

Au boulot, dans la benne à bois, j'ai trouvé des morceaux dont j'espère pouvoir me servir pour continuer le billot de mon enclume. il y avait aussi un vieux morceau de tronc d'arbre, un peu pourri mais qui mis à l'équerre pourrait faire un billot acceptable.

En rentrant du boulot, je croise le voisin, gros consommateur de bois de chauffage et je lui demande s'il a une scie circulaire assez grande pour rectifier le tronc pourri. "Non mais avec une tronçonneuse... Mais pour quoi faire?" Et de me promettre un billot en chêne pour samedi prochain. On verra bien.

J'ai limé la ligne d'attaque de l'émouture côté ricasso sur mes 4 ébauches de lames. Puis j'ai arraché le vieux cuir et poncé un peu mes deux affûtoirs de vide-grenier, apparemment baptisés "paddle" dans le milieu du coupe-choux.

27-AVR-2013

J'ai taillé les émoutures "en série" des 4 lames en devenir (36, 100, 240 et 400) cet après-midi. Comme toujours j'ai laissé environ 0.8 mm au tranchant. C'est pas trop mal mais sur un "Borel II" la pointe est déjà trop fine. Saperlipopette! Je vais tacher de faire le TTH cette semaine. J'ai l'intention de réduire après TTH le tranchant à 0,4..0,5 mm avant affûtage.

Pas de billot. La femme du voisin a accouché hier soir vers 19h30: une petite fille de 3 kg et 49 cm. Je pense qu'on peut lui pardonner. Au fait, après lecture, un billot pour enclume doit être en bois tendre, style sapin (voir le site de Gérard Heutte).

28-AVR-2013: dimanche, jour de puces, brocante et autres vide-greniers...

J'ai encore ramené un peu de ferraille rouillée: sorte de grosse lime à grandes dents avec un trou à chaque extrémité comme s'il elle se montait tendue sur une sorte d'archet. Pour de grandes surfaces sans doute, plâtre, carrosserie, bois? Je crois y lire les inscriptions 20-02, 808 et France (avec beaucoup de mal). La lime y accroche avec beaucoup de mal. Avec un peu de chance ce sera un peu mieux que du XC45. Si quelqu'un sait à quoi ça servait, qu'il m'écrive.

Dimensions sans la hauteur des dents: 500 X 55 X 3 [mm]: un beau morceau!

De la même façon qu'il y a des bassins Thiernois et Stéfanois, il y a en Allemagne Solingen et Remscheid lorsqu'on parle de coutellerie et d'outillage. Le coupe-choux vient de Solingen dans sa boîte d'origine qui a un peu souffert. Le rasoir est en excellent état, hormis deux "fleurs" de rouille au dos de la lame. Afin de traquer un éventuel doute, j'ai longuement parlé au vendeur, mon ainé d'environ 5 ans. Son étal était dans la maison de sa grand-mère, inhabitée depuis 20 ans. Le rasoir devait être au grand-père, mort bien plus tôt encore. Il l'estime comme étant des années 50. Je l'ai eu pour une bouchée de pain.

Le rasoir rase sans problème! Alors a t-il vraiment attendu sagement 20 ans au bas mot dans sa boîte? C'est dur à croire pour un acier carbone. Mais bon c'est ainsi. Je pourrai m'en servir demain matin sans rien y faire de plus. Le bois de la chasse m'est inconnu, vernis, avec des reflets rouges. Deux rivets matés sur de petites rondelles tiennent l'ensemble. Seul l'entretoise en une matière plus molle (genre cuir) est un peu fissurée. La lame porte l'inscription Solingen et une autre au dessus. Impossible de la lire car les lettres n'ont pas été frappées suffisamment profond dans le métal, on n'en voit que la partie basse.

L'émouture est classique pour un rasoir, creuse, se finissant sur un tranchant ultra-fin. L'acier semble très dur et cassant. Le dos doit reposer sur le cuir pendant l'affûtage, cela me permet donc de calculer l'angle du tranchant. Le dos fait 3.74 à 3.86 mm de largeur. Prenons 3.80 mm. La lame fait 12 mm de hauteur. Soit donc Beta/2 (demi-angle au sommet)=Arctan [(3.8/2)/12] ou encore Beta/2=9°. Sans doute cet angle est-il "dynamiquement" un peu plus grand du fait que le cuir fléchit sous la pression.

Le manche fait 134 mm, la lame (avec le repose-doigt) 132 mm, le tranchant 69 mm, le tout fermé 148.5 mm. J'ai passé deux couches de pâte à polir Autosol (celle des pots inox de mes Béhèmes) sur la lame. Puis j'ai affûté lentement et avec précaution le tout avec ma pâte 2 microns (blanche: alumine), puis la 0.5 microns (verte: oxyde chrome). Oh là là et je vous disais que ça rasait? A présent le tranchant semble "voler" dans la matière. Ça donne envie de se raser mais impossible

- on est dimanche et je ne me rase pas le dimanche (ma religion me l'interdit)

- et surtout je porte la barbe de 3 jours depuis qu'on ma dit que je ressemblais à Georges Clooney (ou pas!)

Devant tant de motivation je ne pouvais que m'incliner et pour me motiver j'ai passé le début d'après-midi au garage

- façonnage du contour à la bande 36, 100, 240 et 400 d'un "Alluviaq" 2.1.1

- façonnage du contour à la bande 36, 100, 240 et 400 de deux "Borel II"

- façonnage du contour à la bande 36, 100, 240 et 400 du "Brochant"

- affinage de l'émouture du "Bédard"

Le façonnage du contour est l'opération la plus satisfaisante pour l'égo. C'est vraiment là qu'un morceau de plat prend la forme d'un couteau. Si je réussis quelquechose valable, je tacherai de vendre les 3 premiers ou de les offrir. Je suis tellement à l'ouest de n'avoir plus rien fait depuis si longtemps que je n'étais même plus sûr de quel acier était fait les 4 derniers: je veux dire tous T7Mo ou y a t-il un T508 dans le lot? Le doute fut levé facilement mais il faudra que je songe à marquer les lames si je recommence des réalisations en parallèle. Le "Bédard" est en souffrance depuis trop longtemps sur mon bureau. Je veux me forcer à finir ces 5 couteaux avant de passer à autre sinon je sais que je risque de les laisser tomber. Je ne dois pas être fait pour la production en série.

J'ai essayé de ramener l'épaisseur du tranchant du "Bédard" à 0,4..0.5 mm avant affûtage afin d'améliorer la performance de coupe. J'ai fait cela à main levée. Je me suis retrouvé avec un léger convexe prèx du tranchant et des stries toujours trop profondes ailleurs. Je me suis puni en reprenant l'émouture à la main et à la cale à poncer. Coincé dans mon support maison pincé dans mon établi-étau Black & Decker Workmate W536 (que j'ai acheté afin de pouvoir sortir travailler en plein jour) j'en ai eu marre au bout de 30 minutes et j'ai arreté. A chaque jour suffit sa peine. Bien qu'étant passé par 40, 80 et 120 cela reste une catastrophe: des marques partout. Près du ricasso le tranchant est trop fin, la pointe s'est barrée... Va encore falloir y consacrer de nombreuses heures.

23-AVR-2013

Au boulot, dans la benne à bois, j'ai trouvé des morceaux dont j'espère pouvoir me servir pour continuer le billot de mon enclume. il y avait aussi un vieux morceau de tronc d'arbre, un peu pourri mais qui mis à l'équerre pourrait faire un billot acceptable.

En rentrant du boulot, je croise le voisin, gros consommateur de bois de chauffage et je lui demande s'il a une scie circulaire assez grande pour rectifier le tronc pourri. "Non mais avec une tronçonneuse... Mais pour quoi faire?" Et de me promettre un billot en chêne pour samedi prochain. On verra bien.

J'ai limé la ligne d'attaque de l'émouture côté ricasso sur mes 4 ébauches de lames. Puis j'ai arraché le vieux cuir et poncé un peu mes deux affûtoirs de vide-grenier, apparemment baptisés "paddle" dans le milieu du coupe-choux.

27-AVR-2013

J'ai taillé les émoutures "en série" des 4 lames en devenir (36, 100, 240 et 400) cet après-midi. Comme toujours j'ai laissé environ 0.8 mm au tranchant. C'est pas trop mal mais sur un "Borel II" la pointe est déjà trop fine. Saperlipopette! Je vais tacher de faire le TTH cette semaine. J'ai l'intention de réduire après TTH le tranchant à 0,4..0,5 mm avant affûtage.

Pas de billot. La femme du voisin a accouché hier soir vers 19h30: une petite fille de 3 kg et 49 cm. Je pense qu'on peut lui pardonner. Au fait, après lecture, un billot pour enclume doit être en bois tendre, style sapin (voir le site de Gérard Heutte).

28-AVR-2013: dimanche, jour de puces, brocante et autres vide-greniers...

J'ai encore ramené un peu de ferraille rouillée: sorte de grosse lime à grandes dents avec un trou à chaque extrémité comme s'il elle se montait tendue sur une sorte d'archet. Pour de grandes surfaces sans doute, plâtre, carrosserie, bois? Je crois y lire les inscriptions 20-02, 808 et France (avec beaucoup de mal). La lime y accroche avec beaucoup de mal. Avec un peu de chance ce sera un peu mieux que du XC45. Si quelqu'un sait à quoi ça servait, qu'il m'écrive.

Dimensions sans la hauteur des dents: 500 X 55 X 3 [mm]: un beau morceau!

L'après-midi j'ai collé un morceau de cuir de

siège auto sur une face de mes deux "paddles" retapés. Je

n'ai collé qu'on morceau de cuir plus épais (de mon vieux

cartable) sur un seul, par manque de cuir épais. Bref l'un est

opérationnel, l'autre à moitié seulement.

01-MAI-2013

J'ai un peu bricolé aujourd'hui, avec le back. J'ai remplacé sa molette de réglage de la bande par un modèle plus gros, plus maniable. le hic c'est qu'il gène un peu pour la préhension de la poignée de détente de la bande et que le capot n'arrive plus en butée basse mais repose dessus. Bref, c'est perfectible mais cette grosse molette est bien plus précise à manipuler.

J'ai aussi profité du back pour rectifier des faces d'appui de 3 vieux serre-joints. En essayant de rester d'équerre j'ai pété la bande de 36 qui était à pleine vitesse (2800 tr/min=14.66 m/s avec la roue de diamètre 100) avec le capot ouvert. Mais comme je travaillais du côté droit j'ai juste entendu un grand bruit, avec une grosse frayeur, à posteriori.

En guise d'exercice à main levée j'ai commencé à faire un couteau à pissenlits (saloperie de pelouse de merde) dans une de mes 2 vieilles râpes de cordonnier. Je ne suis d'ailleurs pas certain d'avoir bien réussi le recuit: l'acier était chiant à usiner. De plus, cet acier se comporte différemment de l'XC75: il rouille quasi instantanément après refroidissement dans le seau d'eau. Les grosses stries des grains de 36?

J'ai mis en papillote mes 4 dernières lames en T7Mo. Je tente le TTH demain, cette fois avec des revenus à 175 au lieu de 190°C et des refroidissements à l'eau en sortie de revenu intermédiaire (j'ai lu ça dans le livre de Roman Landes). A ce propos, voici un pseudo résumé du bouquin.

L’auteur, Roman Landes est ingénieur en matériaux et traitement thermique. Il a travaillé au département choix des matériaux et des traitements thermiques d’un grand constructeur automobile allemand. Comme il habite Münich, je songe à BMW, sans garantie. Aujourd’hui il est coutelier forgeron et consultant (sans doute par manque de revenus).

Il nomme beta l’angle du taillant comme sur les outils de coupe (pour tours ou fraiseuses par exemple). Par rapport au demi-angle au sommet dont je parle d’habitude, il s’agit du double. Lorsque je dis 18° de demi-angle au sommet du tranchant, cela fait un béta de 36°. Il distingue la coupe en poussant et celle en sciant. Pour la première, c’est celle qui nécessite le moins d’énergie et visiblement le tranchant le plus lisse. La coupe en sciant a besoin de rugosité le long du fil (le tranchant) pour être plus efficace.

Dans mes présentes pages, mes travaux visent à dire que le couteau coupe bien en poussant. C’est le peu d’effort nécessaire qui donne l’impression d’affûtage façon sabre laser à l’utilisateur. Il distingue 5 éléments caractérisant l’aptitude de coupe

- La pression de coupe : si la pression/force augmente, la coupe aussi

- L’angle béta : plus il est petit mieux ça coupe

- La largeur b du fil/tranchant (comparer à la largeur du sommet d’une montagne lorsque les deux flancs se rejoignent) : plus il tend vers 0, mieux ça coupe

- La vitesse de coupe (parallèle au tranchant ; en sciant) : en augmentant elle réduit dynamiquement l’angle béta

- « l’ébréchabilité » je n’ai pas trouvé de meilleur terme : l’aptitude du fil à perdre des morceaux le faisant tendre vers la scie qui a une influence sur b. Ce paramètre est influencé par le matériau

Le trio géométrie / matériau / tenue du fil peut être optimisé pour une application donnée. Landes définit un modèle très simple de tranchant. Chacun de ces facteurs représente environ 33% de la performance de la lame. La façon de se servir du couteau a aussi une influence mais c’est un facteur extérieur. Selon Landes un couteau industriel est très conservateur par peur de l’abus. A cause de cela ils intègrent de grosses réserves de sécurité : les 3 X 33% ne sont que 25% des performances optimales qu’un couteau industriel peut atteindre : trop faible dureté contre la casse, angle de coupe trop large contre l’usure, un mauvais guidage du couteau ou encore son usage universel (pas dédié à une seule tâche).

Sur du verre ou de l’obsidienne qui sont monocristallins et à cause de l’absence d’impuretés, une ligne de fracture peut générer un fil de largeur b inférieur à 0.1 µm. Ce serait actuellement ce qu’il y a de plus tranchant au monde, mais pour ce qui est d’une application de type couteau… Selon Wilkinson (les rasoirs), un excellent rasoir aurait une largeur b de 0.05 µm et on pourrait polir un tranchant selon Landes à 0,1..0,3 µm. Je suppose qu’il s’agit d’une erreur d’unités car c’est contradictoire avec le paragraphe précédent. Avec d’autres pages du livre, je pense qu’il s’agit de 1 à 3 µm.

Plus l’acier a un grain fin, bien réparti dans sa matrice, plus on peut avoir b petit. Le grain est comme un pixel, un tranchant fin s’obtient donc avec un acier à grande résolution. L’absence d’impuretés, le bon rapport entre grains durs et mous déterminent la résistance à la flexion du sommet de l’angle béta. En conséquence on peut faire béta plus petit aussi. Encore mieux, sur un acier « fin » il faut enlever beaucoup plus de grains pour arriver à une larguer b donnée qu’avec des grains plus gros.

Les aciers ayant de grandes résistances à l’usure sont fortement allés et ont donc par conséquence de gros carbures ce qui les obligent à avoir b et béta importants et les destinent surtout à la coupe en sciant. Même un traitement thermique optimal ne pourra suffisamment contrebalancer ces caractéristiques. Un couteau en céramique est très constant (usure faible, bonne tenue du fil) mais ses grains sont plus gros que certains aciers. Il se destine donc aussi à la coupe en sciant, coupe qui a tendance à abimer la matière (penser qu’une scie fait des copeaux). Donc à la base ce n’est pas l’outil optimal pour couper des aliments (en tant que coutelier tradi, je suppose que Landes attaque le plus gros concurrent sur le marché, mais je crois qu’en plus, il a raison).

Le seul avantage de la technologie frittée (chez les fortement alliés) est d’offrir une matrice bien homogène et isotrope (mêmes propriétés dans toutes les directions). Malheureusement cela ne suffit pas non plus pour que l’acier se hisse au rang des performances de coupe d’un acier avec des grains plus fins. Le réseau plus fin est également plus à même de « digérer » des pics de stress.

La défaillance du tranchant est toujours due à la même origine : un morceau du fil est arraché et c’est le début d’une réaction en chaîne. Si des gencives représentent la matrice et des dents des grains fins plus durs, il est très important que la balance dur/mou soit équilibrée : il faut assez de gencives pour retenir les dents et empêcher leur arrachement lors d’une coupe non optimale (par exemple due à un utilisateur qui tient le couteau de travers).

V, Mo, Cr servent surtout pour de la coupe en sciant. Préférer le W pour de la coupe en poussant.

Si on prend de l’XC130 pour faire un rasoir, ce n’est pas qu’à cause de la dureté (car on sort 65 HRc avec de l’XC75 aussi) mais aussi parce qu’on peut faire un béta beaucoup plus petit (typiquement 15°) : matériau, géométrie et traitement thermique sont étroitement liés.

Landes propose quelques tableaux de choix en fonction des applications : machette pour un non initié ou outil spécifique pour un menuisier ayant beaucoup d’expérience et de maitrise… Il aborde le Damas sans parler de performances exceptionnelles alors qu’en tant que coutelier forgeron ça devrait être son cœur de business. Cela conforte mon impression d’honnêteté intellectuelle de Landes.

Il donne beaucoup d’indication générale sur les TTH. Par exemple la trempe cryo en dessous de -100°C ne rapporte pas vraiment grand-chose hormis un risque accru de fissure. Les trempes à l’azote sont faites par des « tremperies » qui disposent de ce gaz à cause de leur installation mais la fenêtre -70 à -100°C doit suffire. Le maintien durant des heures est inutile aussi. Il faut juste que l’ensemble de la pièce atteigne ladite température. Selon lui Mf (température de fin de transformation de l’austénite en martensite) est un commutateur de type ON/OFF. (cela se recoupe avec des données de Sandvik).

Si l’affûtage est mécanisé, il faut absolument refroidir. Les 3 premiers microns de hauteur du tranchant dépassent très vite 600°C (avec des pointes à 2000) même sur des disques de coton. Si le couteau est chaud au doigt c’est déjà trop tard depuis belle lurette.

Il parle du même flex test que Murray Carter sur une tige d’acier ou de laiton de 2 à 6 mm de diamètre : ça casse, trop dur, ça reste plié, trop mou, ça revient, c’est qu’on est plus ou moins bon. Ce test reflète un peu la résistance latérale du fil à ne pas plier ou rouler. La défaillance provenant de l’écaillage du fil, c’est le critère qu’il fait chercher à tester si on cherche à définir un essai. Il a beaucoup de photos avec échelle de grains de divers aciers.

Ce que je retiens

Je veux faire des outils de très haute performance pour des coupes en poussant, avec donc des tranchants/fils aussi fins que possible, lisses et fermées avec des angles béta faibles. Donc

La vaste majorité des aciers fortement alliés, frittés ou pas et à la mode ne sont pas optimaux pour le but recherché. Sans compter qu’ils sont très chers. Leurs grains et leurs carbures sont simplement trop gros, ils ont trop de carbures et plus assez de matrice. Exit donc le D2, RWL-34, les CPM S30/60/90V, Elmax (ils font de bons couteaux pour scier avec béta de 40 à 60°, une épaisseur derrière le fil de 0.5 mm et plus, mais si on veut jouer au Jedi…)

Les aciers optimaux sont simplement les hauts carbone ou faiblement alliés comme l’XC75, XC100 (1095) l’XC130, l’O1 ou l’O2 (90MCV8 ; mais préférer l’O1 à cause du W), le 100Cr6 (52100 mais en qualité roulement !) avec le moins d’impuretés possible (peu de S et de P !). Il y a malgré tout un inox qui sort du lot à cause de ses grains très fins : l’AEB-L et sa copie de chez Sandvik le 13C26.

Même s’ils s’usent plus vite que les fortement alliés (les petits grains « partent » plus vite), il leur faut beaucoup plus de temps pour atteindre la largeur b maximale admissible. Au final à largeur b donné, en imaginant un béta identique, un simple carbone sera tranchant plus longtemps (selon mon raisonnement à deux balles). C’est bô…

Les japonais font tout et tout juste ! (je me réfère au livre de Murray Carter en supposant que ce qu’il fait est un reflet de la coutellerie partout au Japon)

- Acier avec 1.2 à 1.4% de carbone avec peu d’impuretés (Shiro Gami, Ao Gami) à grains très fins, autorisant

- Une dureté de 62 à 64 HRc

- Pris en sandwich entre deux aciers carrément mous pour bien résister à la flexion, aux chocs tout en facilitant l’affûtage (peu d’acier dur à enlever)

- Un forgeage à froid pour diminuer la taille des grains

- Une trempe à l’eau (risquée ; ils jettent jusqu’à 20% de lames) apportant une qualité de trempe optimale

- Taille de l’émouture refroidie à l’eau avec une grosse meule de pierre (pas de surchauffe)

- Affûtage à la main (pas de surchauffe : étape hyper importante !)

- Un outil pour chaque fonction : ils font au moins 15 sortes de couteaux spécialisés, à chaque fois pour une seule tache en cuisine

- Leurs utilisateurs ont été éduqués (sans doute le prix du couteau qui force le soin) : guidage du couteau pendant la coupe, choix du bon couteau, affûtage régulier, rangement ad hoc (bloc ou étui, pas balancé dans un tiroir).

02-MAI-2013

Le four chauffait tranquillement direction 1100°C quand soudain vers 900°C, la température se met à chuter. Et zut pas de TTH aujourd'hui! Il a fallu attendre que ça refroidisse. Comme dit le père de mon ami Stéphane avec son accent lorrain typique de par chez moi: "moi j'fais toujours tout démontab', on sait jamais!". Donc bien heureux le père i4 qui a pu démonter son four pour constater que le fil résistif a cassé net sous la tête d'une des bornes. Bien qu'inox, toute la visserie est grippée. J'ai réussi à casser la tête d'une des vis (car percée sous la tête pour y passer le fil résistif). Perçage, réparation, remontage, c'est reparti!

Pour ne pas perdre tout de ce triste jour de panne, j'ai mis le four à 760°C pour tenter un recuit de deux limes de brocantes qu'il me restait dans mon stock de ferraille. J'ai cherché les valeurs de recuit pour du W1 en espérant que les deux limes en soient proches: 1095, XC100, bref un hypereutectoïde avec environ 1% de carbone. La fiche précisait de baisser la température à coup de 20°C par heure, puis de refroidir à l'air une fois environ 525°C atteints. N'ayant ni le temps ni les moyens, j'ai baissé la température de 20°C toutes les demi-heures (la chute s'opère en moins de 5 minutes) et à 620°C j'ai coupé l'alimentation. Résultat demain.

J'ai tenté cette approche car avec mes deux râpes de cordonnier, montées à 820°C puis laissées au four éteint 24 heures, j'ai trouvé le résultat loin d'être optimal en terme d'usinabilité.

03-MAI-2013

J'ai récupéré mes deux limes froides dans le four. L'une a beaucoup plus de carbone qui s'en est détaché en feuilles. Comme c'est la seule de marque (marque allemande Pferd, connue et réputée), je suppose qu'elle contient bien plus de carbone que l'autre, sans marque (qui s'est légèrement courbée). On dit que l'acier s'est décarburé, le carbone diffusant très vite, il va vers la zone pauvre en carbone et se consume avec l'oxygène de l'air: bref la surface s'appauvrit en carbone et si on attend suffisamment longtemps c'est tout l'acier qui y passe.

Démarrage du four: RAS, quedalle. Cette fois c'est l'autre borne qui a le fil résistif cassé! Pas possible. J'ai pu intervenir directement car pas besoin d'attendre que ça refroidisse. Par contre, le fil est devenu tellement cassant, qu'il m'a fallu 4 essais de raccordement et j'ai réussi à casser une spire d'au moins 8 cm. Allonger le restant pour "rattraper" la borne est risqué car quasiment plus d'élasticité des spires.

Le four a mis moins de temps pour monter à 1100°C: 1h30 au lieu d'1h45. En diminuant la longueur j'ai diminué la résistance, il y a donc plus de courant qui circule. P=R x I2. La puissance augmente car le courant est à la puissance deux, ce qui surcompense la diminution de résistance. Le problème, c'est que le fil est donné pour 13 A maximum. J'espère être encore assez loin de cette limite afin que le fil survive encore un peu.

Selon ma vitesse, la chute de température à l'ouverture de la porte pour introduction de la lame fut de 35 à 49°C. En fonction de la taille de la lame (les 4 candidates étaient de taille similaire et plutôt faible), il faut 2 minutes à 2 minutes 30 secondes pour remonter à 1100°C. Une fois cette température atteinte, j'ai attendu 6 minutes avant de faire la trempe. Donc contrairement aux autres fois les lames sont restées environ 8 minutes au four.

J'ai trempé sous plaques aluminium pendant 30 à 45 secondes puis j'ai fini dans un seau d'eau froide, avec un tout petit "pschitt", les lames étant presque froides. Sorties des papillotes, les lames sont allées à -70°C en chambre climatique. Lorsque la dernière fut au frais, je l'ai laissé 30 minutes à -70°C. Les trois autres y seront restées plus longtemps.

Ensuite

- revenu de 45 min à 175°C

- sortie de revenu plongée directement dans le seau d'eau froide (conseil du livre de Roman Landes)

- retour à -70°C pour 17'45''

- revenu de 46'30'' à 175°C

- sortie de revenu plongée directement dans le seau d'eau froide

- retour à -70°C pour 18'30''

- revenu de 47' à 175°C

- sortie de revenu plongée directement dans le seau d'eau froide

- retour -70°C pour 17'

- retour à l'ambiante (les temps visés sont de 45 et 15 minutes; je vous ai mis les réels mesurés au chrono)

Ça prend du temps tout ça. J'ai aussi percé le manche de mon projet anti-pissenlits et scié au bout une espèce de fourche / dégorgeoir en vé. J'ai profité du four tiède et de sa structure un peu rouillée pour enfin le peindre. J'aime à croire que la peinture accroche mieux sur un peu de rouille. Il s'agit d'une peinture à appliquer directement sur fer rouillé qu'il me restait (des garde-corps des fenêtres de l'étage). Je l'ai un peu diluée au white-spirit et renforcée au Rustol Owatrol. Seconde couche demain. Comme support, afin de pouvoir faire le tour de la structure, j'ai utilisé mon établi étau Workmate. Je pense de plus en plus de bien de cet outil acquis récemment, me permettant de travailler mes couteaux dehors. Je tenais à vous le dire. Choissisez un modèle avec l'embase élargie (ça fait une sorte de marche) qui donne une bonne stabilité. Inutile de prendre des options de type "mors qui basculent à 90°". Le modèle le plus simple (WM-536) suffit. Les vieux modèles (voir Leboncoin) qui sont bleus ET avec des traverses de fonderie (en lieu et place de simples tôles pliées) ont l'air encore plus solides.

04-MAI-2013

Seconde et dernière couche de peinture sur le four. Entre le coupe-circuit (ouverture de la porte) et le régulateur qui vont à la partie commande du relais statique, j'ai ajouté un petit interrupteur en façade afin de pouvoir avoir l'affichage de température sans la chauffe et avec la porte fermée. Je me suis dit que ça pourrait servir sur des recuits.

05-MAI-2013

Réassemblage du four et remisage jusqu'à plus tard.

07-MAI-2013

J'aimerai mettre la main sur du 100Cr6 pour en faire une lame mais pas moyen. Le seul fournisseur de ce côté de l'Atlantique ne le vend pas dans une épaisseur suffisamment fine pour mes créations. Dire que le moindre roulement à billes en est constitué et qu'en plus il s'agit toujours d'une variante très pure avec peu de souffre et de phosphore. C'est trop bête.

Du coup, j'ai fait un tour près des poubelles de l'usine, plus précisément le bac à ferraille: y avait plein de (trop) petits roulements (mon usine faisant de l'impression, les nombreux arbres des lignes d'impression sont de gros consommateurs de roulements), des petites matrices, des poinçons, une chaîne et un chasse-goupille cassé. Avec les numéros des matrices, j'ai tenté de retrouver l'acier. Réponse demain peut-être.

Ben oui, figurez-vous que dans le monde moderne on soutraite tellement qu'on ne sait même plus en quoi sont fait les objets qu'on achète, pire on n'a même pas un dessin. J'aimerai savoir comment on peut commander et obtenir ce qu'on veut sans le moindre dessin. Mais je dois être trop con. Le chasse-goupille est "made in Germany, Cr-V Stahl" ce qui signifie acier chrome vanadium. Chez Facom, les outils sont souvent en 35CD4S. C'est faible en carbone pour la dureté mais cela donne une excellente résilience (le S garantit la soudabilité). Bref tout cela me donne envie de me mettre à la forge. Je cogite, je cogite...

J'ai ressorti le "Bédard" pour en polir la lame. Après près de deux heures d'huile de coude, j'ai jeté l'éponge. L'émouture aura ses défauts. J'arrête, j'en ai marre! Cela me rappelle à quel point il faut bien bosser en amont pour ne pas avoir à passer le reste de l'éternité à polir chaque atome Il y a eu P40, P80, P120, P180, P220, P240, P320, P400, P500, P600, P800, P1000, P1200, P2500 et P4000 (avec un petit coup de cuir à la pâte 2 microns -~P9000-) à la fin.

08-MAI-2013

J'ai eu ma réponse concernant les matrices à la poubelle :"Ja guten Tag ici la société qui vous fait vos matrices. La matière? Ach das ist du 1.2379... Ah ben Danke schön". Pas de chance, c'est du D2 aussi connu sous la désignation französisch de Z160CDV12. Déjà que c'est chiant au back, avec de gros carbures qui ne font pas des tranchants aussi fins que je les souhaite mais si là en plus fallait forger, j'ai peur que ça soit très "dur" sous le marteau un truc pareil. Bon on oublie.

J'ai continué le "Bédard":

- transfert à chaud du négatif du logo en "toner" d'imprimante laser: j'ai dû m'y reprendre par 3 fois. Première pas assez chaude, mauvais transfert, seconde glissement de la feuille, logo souillé, troisième nickel

- masquage au vernis à ongle puis au ruban adhésif d'électricien

- gravure électro chimique au coton-tige/eau salée/pince croco/ alim

- ponçage de la face avant de la garde en alu: P320, P600, P1000, P2500 et cuir à environ P9000

- mise à la longueur des rivets

- dégraissage

- collage de la garde avec les rivets à l'époxy et mise sous presse: en théorie ici les pros brase à l'étain, moi j'ai décidé d'essayer autre chose

09-MAI-2013

En fin de matinée de ce jour de congé, j'ai continué le "Bédard". J'ai simplement collé une première plaquette. Plus de détails sur la page spécifique.

10-MAI-2013

Toujours la suite du "Bédard" avec perçage de la première plaquette et collage de la seconde. Sinon après observation de la position de mon majeur et de mon annulaire main fermée sur le manche du prototype "Borel II" qui me sert d'EDC, j'ai dessiné une variante "Borel IV" avec un manche classique et ventru au milieu. En ce moment cela me plait moins de façon esthétique mais fonctionnellement sur un grip très fort, on doit mieux saisir l'ensemble avec des pics de pressions plus faible (moins de douleur). A méditer, genre "note pour plus tard..."

Pour finir je me suis fabriqué des cales à poncer vu sur YouTube avec des chutes de bois et autres tiges ainsi que des joints toriques.

J'ai perdu le nom sur YouTube mais c'est un très bon concept. Les tiges se roulent sur le dessus

pour monter/démonter la feuille et se replace dans le congé. Il y a très peu de papier perdu/non utilisé.

Les joints toriques sont plus durables que de simples élastiques: on les trouve facilement au rayon

plomberie. Prendre n'importe quoi d'assez gros et grand. La rainure sur la face plane fait disparaitre

les joints.

11-MAI-2013

Entre le jardin, la pelouse, la dechetterie et plein d'autres conneries, j'ai réussi malgré tout à faire un peu de coutellerie. Pour une éventuelle future forge et pour m'aider à démarrer le barbecue, j'ai demandé au Môssieu de la dechetterie si je pouvais prendre un sèche-cheveux car je voulais récupérer la soufflerie. Il y en avait deux vers 11h00. J'ai pris le premier. Puis j'ai jeté un coup d'oeil à la benne à métaux histoire de voir si par hasard il n'y avait pas une vieille lime ou un roulement à billes. Non rien sauf... Une Hache! Bon, sans manche et rouillée mais je l'ai embarquée aussi.

Je teste le sèche-cheveux. Pas la moindre poussière dessus, il est comme neuf et il marche! 3 vitesses, 3 températures et un bouton pour l'air froid. Ah non il y a tout de même un soucis, il ne chauffe quasiment pas. C'est carrément parfait oui! J'ai de l'air en mouvement sans plomber ma facture EDF. Même pas besoin de le modifier.

J'ai encore dessiné un couteau de type Pukko. Ce sera le "Caplan". Avec tous ces dessins, j'ai au moins 15 projets de retard. En milieu d'après-midi j'ai sorti le back et j'ai tenté de finir à main levée un des "Borel II" en souffrance. J'ai affiné l'émouture à P100, 240 et 400 afin d'obtenir un tranchant à 0,4..0,5 mm d'épaisseur avant affûtage mais je suis encore à 0.75 et une des faces a perdu sa belle planeité. C'est comme si j'y avais fait du convexe maladroit.

J'ai aussi rectifié un peu à la ponceuse à bande la table de mon enclume. plein de bandes usées plus tard, ça brille par endroit mais c'est plein de cratères. Le plus embêtant c'est les arètes: elle sont toutes arrondies ou il en manque des morceaux. On s'en sert pour faire des plis ou des entailles précises, comme une sorte de tranchant.

J'ai aussi continué mon couteau à pissenlits. Je l'ai creusé et j'ai affiné la fourche à l'avant. Vous le verrez déjà bien assez tôt. Pour finir le soir j'ai percé la seconde plaquette du "Bédard" pour y coller les rivets et j'ai coulé de la résine afin de mettre de la matière là où il en manque (dur de faire un couteau large de 26 mm au manche dans une barre de 24 mm...)

Le retour de l'encoche de l'index sera taillé dans ce mélange de résine époxy et de poudre de micarta lin.

J'ai un peu bricolé aujourd'hui, avec le back. J'ai remplacé sa molette de réglage de la bande par un modèle plus gros, plus maniable. le hic c'est qu'il gène un peu pour la préhension de la poignée de détente de la bande et que le capot n'arrive plus en butée basse mais repose dessus. Bref, c'est perfectible mais cette grosse molette est bien plus précise à manipuler.

J'ai aussi profité du back pour rectifier des faces d'appui de 3 vieux serre-joints. En essayant de rester d'équerre j'ai pété la bande de 36 qui était à pleine vitesse (2800 tr/min=14.66 m/s avec la roue de diamètre 100) avec le capot ouvert. Mais comme je travaillais du côté droit j'ai juste entendu un grand bruit, avec une grosse frayeur, à posteriori.

En guise d'exercice à main levée j'ai commencé à faire un couteau à pissenlits (saloperie de pelouse de merde) dans une de mes 2 vieilles râpes de cordonnier. Je ne suis d'ailleurs pas certain d'avoir bien réussi le recuit: l'acier était chiant à usiner. De plus, cet acier se comporte différemment de l'XC75: il rouille quasi instantanément après refroidissement dans le seau d'eau. Les grosses stries des grains de 36?

J'ai mis en papillote mes 4 dernières lames en T7Mo. Je tente le TTH demain, cette fois avec des revenus à 175 au lieu de 190°C et des refroidissements à l'eau en sortie de revenu intermédiaire (j'ai lu ça dans le livre de Roman Landes). A ce propos, voici un pseudo résumé du bouquin.

L’auteur, Roman Landes est ingénieur en matériaux et traitement thermique. Il a travaillé au département choix des matériaux et des traitements thermiques d’un grand constructeur automobile allemand. Comme il habite Münich, je songe à BMW, sans garantie. Aujourd’hui il est coutelier forgeron et consultant (sans doute par manque de revenus).

Il nomme beta l’angle du taillant comme sur les outils de coupe (pour tours ou fraiseuses par exemple). Par rapport au demi-angle au sommet dont je parle d’habitude, il s’agit du double. Lorsque je dis 18° de demi-angle au sommet du tranchant, cela fait un béta de 36°. Il distingue la coupe en poussant et celle en sciant. Pour la première, c’est celle qui nécessite le moins d’énergie et visiblement le tranchant le plus lisse. La coupe en sciant a besoin de rugosité le long du fil (le tranchant) pour être plus efficace.

Dans mes présentes pages, mes travaux visent à dire que le couteau coupe bien en poussant. C’est le peu d’effort nécessaire qui donne l’impression d’affûtage façon sabre laser à l’utilisateur. Il distingue 5 éléments caractérisant l’aptitude de coupe

- La pression de coupe : si la pression/force augmente, la coupe aussi

- L’angle béta : plus il est petit mieux ça coupe

- La largeur b du fil/tranchant (comparer à la largeur du sommet d’une montagne lorsque les deux flancs se rejoignent) : plus il tend vers 0, mieux ça coupe

- La vitesse de coupe (parallèle au tranchant ; en sciant) : en augmentant elle réduit dynamiquement l’angle béta

- « l’ébréchabilité » je n’ai pas trouvé de meilleur terme : l’aptitude du fil à perdre des morceaux le faisant tendre vers la scie qui a une influence sur b. Ce paramètre est influencé par le matériau

Le trio géométrie / matériau / tenue du fil peut être optimisé pour une application donnée. Landes définit un modèle très simple de tranchant. Chacun de ces facteurs représente environ 33% de la performance de la lame. La façon de se servir du couteau a aussi une influence mais c’est un facteur extérieur. Selon Landes un couteau industriel est très conservateur par peur de l’abus. A cause de cela ils intègrent de grosses réserves de sécurité : les 3 X 33% ne sont que 25% des performances optimales qu’un couteau industriel peut atteindre : trop faible dureté contre la casse, angle de coupe trop large contre l’usure, un mauvais guidage du couteau ou encore son usage universel (pas dédié à une seule tâche).

Sur du verre ou de l’obsidienne qui sont monocristallins et à cause de l’absence d’impuretés, une ligne de fracture peut générer un fil de largeur b inférieur à 0.1 µm. Ce serait actuellement ce qu’il y a de plus tranchant au monde, mais pour ce qui est d’une application de type couteau… Selon Wilkinson (les rasoirs), un excellent rasoir aurait une largeur b de 0.05 µm et on pourrait polir un tranchant selon Landes à 0,1..0,3 µm. Je suppose qu’il s’agit d’une erreur d’unités car c’est contradictoire avec le paragraphe précédent. Avec d’autres pages du livre, je pense qu’il s’agit de 1 à 3 µm.

Plus l’acier a un grain fin, bien réparti dans sa matrice, plus on peut avoir b petit. Le grain est comme un pixel, un tranchant fin s’obtient donc avec un acier à grande résolution. L’absence d’impuretés, le bon rapport entre grains durs et mous déterminent la résistance à la flexion du sommet de l’angle béta. En conséquence on peut faire béta plus petit aussi. Encore mieux, sur un acier « fin » il faut enlever beaucoup plus de grains pour arriver à une larguer b donnée qu’avec des grains plus gros.

Les aciers ayant de grandes résistances à l’usure sont fortement allés et ont donc par conséquence de gros carbures ce qui les obligent à avoir b et béta importants et les destinent surtout à la coupe en sciant. Même un traitement thermique optimal ne pourra suffisamment contrebalancer ces caractéristiques. Un couteau en céramique est très constant (usure faible, bonne tenue du fil) mais ses grains sont plus gros que certains aciers. Il se destine donc aussi à la coupe en sciant, coupe qui a tendance à abimer la matière (penser qu’une scie fait des copeaux). Donc à la base ce n’est pas l’outil optimal pour couper des aliments (en tant que coutelier tradi, je suppose que Landes attaque le plus gros concurrent sur le marché, mais je crois qu’en plus, il a raison).

Le seul avantage de la technologie frittée (chez les fortement alliés) est d’offrir une matrice bien homogène et isotrope (mêmes propriétés dans toutes les directions). Malheureusement cela ne suffit pas non plus pour que l’acier se hisse au rang des performances de coupe d’un acier avec des grains plus fins. Le réseau plus fin est également plus à même de « digérer » des pics de stress.

La défaillance du tranchant est toujours due à la même origine : un morceau du fil est arraché et c’est le début d’une réaction en chaîne. Si des gencives représentent la matrice et des dents des grains fins plus durs, il est très important que la balance dur/mou soit équilibrée : il faut assez de gencives pour retenir les dents et empêcher leur arrachement lors d’une coupe non optimale (par exemple due à un utilisateur qui tient le couteau de travers).

V, Mo, Cr servent surtout pour de la coupe en sciant. Préférer le W pour de la coupe en poussant.

Si on prend de l’XC130 pour faire un rasoir, ce n’est pas qu’à cause de la dureté (car on sort 65 HRc avec de l’XC75 aussi) mais aussi parce qu’on peut faire un béta beaucoup plus petit (typiquement 15°) : matériau, géométrie et traitement thermique sont étroitement liés.

Landes propose quelques tableaux de choix en fonction des applications : machette pour un non initié ou outil spécifique pour un menuisier ayant beaucoup d’expérience et de maitrise… Il aborde le Damas sans parler de performances exceptionnelles alors qu’en tant que coutelier forgeron ça devrait être son cœur de business. Cela conforte mon impression d’honnêteté intellectuelle de Landes.

Il donne beaucoup d’indication générale sur les TTH. Par exemple la trempe cryo en dessous de -100°C ne rapporte pas vraiment grand-chose hormis un risque accru de fissure. Les trempes à l’azote sont faites par des « tremperies » qui disposent de ce gaz à cause de leur installation mais la fenêtre -70 à -100°C doit suffire. Le maintien durant des heures est inutile aussi. Il faut juste que l’ensemble de la pièce atteigne ladite température. Selon lui Mf (température de fin de transformation de l’austénite en martensite) est un commutateur de type ON/OFF. (cela se recoupe avec des données de Sandvik).

Si l’affûtage est mécanisé, il faut absolument refroidir. Les 3 premiers microns de hauteur du tranchant dépassent très vite 600°C (avec des pointes à 2000) même sur des disques de coton. Si le couteau est chaud au doigt c’est déjà trop tard depuis belle lurette.

Il parle du même flex test que Murray Carter sur une tige d’acier ou de laiton de 2 à 6 mm de diamètre : ça casse, trop dur, ça reste plié, trop mou, ça revient, c’est qu’on est plus ou moins bon. Ce test reflète un peu la résistance latérale du fil à ne pas plier ou rouler. La défaillance provenant de l’écaillage du fil, c’est le critère qu’il fait chercher à tester si on cherche à définir un essai. Il a beaucoup de photos avec échelle de grains de divers aciers.

Ce que je retiens

Je veux faire des outils de très haute performance pour des coupes en poussant, avec donc des tranchants/fils aussi fins que possible, lisses et fermées avec des angles béta faibles. Donc

La vaste majorité des aciers fortement alliés, frittés ou pas et à la mode ne sont pas optimaux pour le but recherché. Sans compter qu’ils sont très chers. Leurs grains et leurs carbures sont simplement trop gros, ils ont trop de carbures et plus assez de matrice. Exit donc le D2, RWL-34, les CPM S30/60/90V, Elmax (ils font de bons couteaux pour scier avec béta de 40 à 60°, une épaisseur derrière le fil de 0.5 mm et plus, mais si on veut jouer au Jedi…)

Les aciers optimaux sont simplement les hauts carbone ou faiblement alliés comme l’XC75, XC100 (1095) l’XC130, l’O1 ou l’O2 (90MCV8 ; mais préférer l’O1 à cause du W), le 100Cr6 (52100 mais en qualité roulement !) avec le moins d’impuretés possible (peu de S et de P !). Il y a malgré tout un inox qui sort du lot à cause de ses grains très fins : l’AEB-L et sa copie de chez Sandvik le 13C26.

Même s’ils s’usent plus vite que les fortement alliés (les petits grains « partent » plus vite), il leur faut beaucoup plus de temps pour atteindre la largeur b maximale admissible. Au final à largeur b donné, en imaginant un béta identique, un simple carbone sera tranchant plus longtemps (selon mon raisonnement à deux balles). C’est bô…

Les japonais font tout et tout juste ! (je me réfère au livre de Murray Carter en supposant que ce qu’il fait est un reflet de la coutellerie partout au Japon)

- Acier avec 1.2 à 1.4% de carbone avec peu d’impuretés (Shiro Gami, Ao Gami) à grains très fins, autorisant

- Une dureté de 62 à 64 HRc

- Pris en sandwich entre deux aciers carrément mous pour bien résister à la flexion, aux chocs tout en facilitant l’affûtage (peu d’acier dur à enlever)

- Un forgeage à froid pour diminuer la taille des grains

- Une trempe à l’eau (risquée ; ils jettent jusqu’à 20% de lames) apportant une qualité de trempe optimale

- Taille de l’émouture refroidie à l’eau avec une grosse meule de pierre (pas de surchauffe)

- Affûtage à la main (pas de surchauffe : étape hyper importante !)

- Un outil pour chaque fonction : ils font au moins 15 sortes de couteaux spécialisés, à chaque fois pour une seule tache en cuisine

- Leurs utilisateurs ont été éduqués (sans doute le prix du couteau qui force le soin) : guidage du couteau pendant la coupe, choix du bon couteau, affûtage régulier, rangement ad hoc (bloc ou étui, pas balancé dans un tiroir).

02-MAI-2013

Le four chauffait tranquillement direction 1100°C quand soudain vers 900°C, la température se met à chuter. Et zut pas de TTH aujourd'hui! Il a fallu attendre que ça refroidisse. Comme dit le père de mon ami Stéphane avec son accent lorrain typique de par chez moi: "moi j'fais toujours tout démontab', on sait jamais!". Donc bien heureux le père i4 qui a pu démonter son four pour constater que le fil résistif a cassé net sous la tête d'une des bornes. Bien qu'inox, toute la visserie est grippée. J'ai réussi à casser la tête d'une des vis (car percée sous la tête pour y passer le fil résistif). Perçage, réparation, remontage, c'est reparti!

Pour ne pas perdre tout de ce triste jour de panne, j'ai mis le four à 760°C pour tenter un recuit de deux limes de brocantes qu'il me restait dans mon stock de ferraille. J'ai cherché les valeurs de recuit pour du W1 en espérant que les deux limes en soient proches: 1095, XC100, bref un hypereutectoïde avec environ 1% de carbone. La fiche précisait de baisser la température à coup de 20°C par heure, puis de refroidir à l'air une fois environ 525°C atteints. N'ayant ni le temps ni les moyens, j'ai baissé la température de 20°C toutes les demi-heures (la chute s'opère en moins de 5 minutes) et à 620°C j'ai coupé l'alimentation. Résultat demain.

J'ai tenté cette approche car avec mes deux râpes de cordonnier, montées à 820°C puis laissées au four éteint 24 heures, j'ai trouvé le résultat loin d'être optimal en terme d'usinabilité.

03-MAI-2013

J'ai récupéré mes deux limes froides dans le four. L'une a beaucoup plus de carbone qui s'en est détaché en feuilles. Comme c'est la seule de marque (marque allemande Pferd, connue et réputée), je suppose qu'elle contient bien plus de carbone que l'autre, sans marque (qui s'est légèrement courbée). On dit que l'acier s'est décarburé, le carbone diffusant très vite, il va vers la zone pauvre en carbone et se consume avec l'oxygène de l'air: bref la surface s'appauvrit en carbone et si on attend suffisamment longtemps c'est tout l'acier qui y passe.

Démarrage du four: RAS, quedalle. Cette fois c'est l'autre borne qui a le fil résistif cassé! Pas possible. J'ai pu intervenir directement car pas besoin d'attendre que ça refroidisse. Par contre, le fil est devenu tellement cassant, qu'il m'a fallu 4 essais de raccordement et j'ai réussi à casser une spire d'au moins 8 cm. Allonger le restant pour "rattraper" la borne est risqué car quasiment plus d'élasticité des spires.

Le four a mis moins de temps pour monter à 1100°C: 1h30 au lieu d'1h45. En diminuant la longueur j'ai diminué la résistance, il y a donc plus de courant qui circule. P=R x I2. La puissance augmente car le courant est à la puissance deux, ce qui surcompense la diminution de résistance. Le problème, c'est que le fil est donné pour 13 A maximum. J'espère être encore assez loin de cette limite afin que le fil survive encore un peu.

Selon ma vitesse, la chute de température à l'ouverture de la porte pour introduction de la lame fut de 35 à 49°C. En fonction de la taille de la lame (les 4 candidates étaient de taille similaire et plutôt faible), il faut 2 minutes à 2 minutes 30 secondes pour remonter à 1100°C. Une fois cette température atteinte, j'ai attendu 6 minutes avant de faire la trempe. Donc contrairement aux autres fois les lames sont restées environ 8 minutes au four.

J'ai trempé sous plaques aluminium pendant 30 à 45 secondes puis j'ai fini dans un seau d'eau froide, avec un tout petit "pschitt", les lames étant presque froides. Sorties des papillotes, les lames sont allées à -70°C en chambre climatique. Lorsque la dernière fut au frais, je l'ai laissé 30 minutes à -70°C. Les trois autres y seront restées plus longtemps.

Ensuite

- revenu de 45 min à 175°C

- sortie de revenu plongée directement dans le seau d'eau froide (conseil du livre de Roman Landes)

- retour à -70°C pour 17'45''

- revenu de 46'30'' à 175°C

- sortie de revenu plongée directement dans le seau d'eau froide

- retour à -70°C pour 18'30''

- revenu de 47' à 175°C

- sortie de revenu plongée directement dans le seau d'eau froide

- retour -70°C pour 17'

- retour à l'ambiante (les temps visés sont de 45 et 15 minutes; je vous ai mis les réels mesurés au chrono)

Ça prend du temps tout ça. J'ai aussi percé le manche de mon projet anti-pissenlits et scié au bout une espèce de fourche / dégorgeoir en vé. J'ai profité du four tiède et de sa structure un peu rouillée pour enfin le peindre. J'aime à croire que la peinture accroche mieux sur un peu de rouille. Il s'agit d'une peinture à appliquer directement sur fer rouillé qu'il me restait (des garde-corps des fenêtres de l'étage). Je l'ai un peu diluée au white-spirit et renforcée au Rustol Owatrol. Seconde couche demain. Comme support, afin de pouvoir faire le tour de la structure, j'ai utilisé mon établi étau Workmate. Je pense de plus en plus de bien de cet outil acquis récemment, me permettant de travailler mes couteaux dehors. Je tenais à vous le dire. Choissisez un modèle avec l'embase élargie (ça fait une sorte de marche) qui donne une bonne stabilité. Inutile de prendre des options de type "mors qui basculent à 90°". Le modèle le plus simple (WM-536) suffit. Les vieux modèles (voir Leboncoin) qui sont bleus ET avec des traverses de fonderie (en lieu et place de simples tôles pliées) ont l'air encore plus solides.

04-MAI-2013

Seconde et dernière couche de peinture sur le four. Entre le coupe-circuit (ouverture de la porte) et le régulateur qui vont à la partie commande du relais statique, j'ai ajouté un petit interrupteur en façade afin de pouvoir avoir l'affichage de température sans la chauffe et avec la porte fermée. Je me suis dit que ça pourrait servir sur des recuits.

05-MAI-2013

Réassemblage du four et remisage jusqu'à plus tard.

07-MAI-2013

J'aimerai mettre la main sur du 100Cr6 pour en faire une lame mais pas moyen. Le seul fournisseur de ce côté de l'Atlantique ne le vend pas dans une épaisseur suffisamment fine pour mes créations. Dire que le moindre roulement à billes en est constitué et qu'en plus il s'agit toujours d'une variante très pure avec peu de souffre et de phosphore. C'est trop bête.

Du coup, j'ai fait un tour près des poubelles de l'usine, plus précisément le bac à ferraille: y avait plein de (trop) petits roulements (mon usine faisant de l'impression, les nombreux arbres des lignes d'impression sont de gros consommateurs de roulements), des petites matrices, des poinçons, une chaîne et un chasse-goupille cassé. Avec les numéros des matrices, j'ai tenté de retrouver l'acier. Réponse demain peut-être.

Ben oui, figurez-vous que dans le monde moderne on soutraite tellement qu'on ne sait même plus en quoi sont fait les objets qu'on achète, pire on n'a même pas un dessin. J'aimerai savoir comment on peut commander et obtenir ce qu'on veut sans le moindre dessin. Mais je dois être trop con. Le chasse-goupille est "made in Germany, Cr-V Stahl" ce qui signifie acier chrome vanadium. Chez Facom, les outils sont souvent en 35CD4S. C'est faible en carbone pour la dureté mais cela donne une excellente résilience (le S garantit la soudabilité). Bref tout cela me donne envie de me mettre à la forge. Je cogite, je cogite...

J'ai ressorti le "Bédard" pour en polir la lame. Après près de deux heures d'huile de coude, j'ai jeté l'éponge. L'émouture aura ses défauts. J'arrête, j'en ai marre! Cela me rappelle à quel point il faut bien bosser en amont pour ne pas avoir à passer le reste de l'éternité à polir chaque atome Il y a eu P40, P80, P120, P180, P220, P240, P320, P400, P500, P600, P800, P1000, P1200, P2500 et P4000 (avec un petit coup de cuir à la pâte 2 microns -~P9000-) à la fin.

08-MAI-2013

J'ai eu ma réponse concernant les matrices à la poubelle :"Ja guten Tag ici la société qui vous fait vos matrices. La matière? Ach das ist du 1.2379... Ah ben Danke schön". Pas de chance, c'est du D2 aussi connu sous la désignation französisch de Z160CDV12. Déjà que c'est chiant au back, avec de gros carbures qui ne font pas des tranchants aussi fins que je les souhaite mais si là en plus fallait forger, j'ai peur que ça soit très "dur" sous le marteau un truc pareil. Bon on oublie.

J'ai continué le "Bédard":

- transfert à chaud du négatif du logo en "toner" d'imprimante laser: j'ai dû m'y reprendre par 3 fois. Première pas assez chaude, mauvais transfert, seconde glissement de la feuille, logo souillé, troisième nickel

- masquage au vernis à ongle puis au ruban adhésif d'électricien

- gravure électro chimique au coton-tige/eau salée/pince croco/ alim

- ponçage de la face avant de la garde en alu: P320, P600, P1000, P2500 et cuir à environ P9000

- mise à la longueur des rivets

- dégraissage

- collage de la garde avec les rivets à l'époxy et mise sous presse: en théorie ici les pros brase à l'étain, moi j'ai décidé d'essayer autre chose

09-MAI-2013

En fin de matinée de ce jour de congé, j'ai continué le "Bédard". J'ai simplement collé une première plaquette. Plus de détails sur la page spécifique.

10-MAI-2013

Toujours la suite du "Bédard" avec perçage de la première plaquette et collage de la seconde. Sinon après observation de la position de mon majeur et de mon annulaire main fermée sur le manche du prototype "Borel II" qui me sert d'EDC, j'ai dessiné une variante "Borel IV" avec un manche classique et ventru au milieu. En ce moment cela me plait moins de façon esthétique mais fonctionnellement sur un grip très fort, on doit mieux saisir l'ensemble avec des pics de pressions plus faible (moins de douleur). A méditer, genre "note pour plus tard..."

Pour finir je me suis fabriqué des cales à poncer vu sur YouTube avec des chutes de bois et autres tiges ainsi que des joints toriques.

J'ai perdu le nom sur YouTube mais c'est un très bon concept. Les tiges se roulent sur le dessus

pour monter/démonter la feuille et se replace dans le congé. Il y a très peu de papier perdu/non utilisé.

Les joints toriques sont plus durables que de simples élastiques: on les trouve facilement au rayon

plomberie. Prendre n'importe quoi d'assez gros et grand. La rainure sur la face plane fait disparaitre

les joints.

11-MAI-2013

Entre le jardin, la pelouse, la dechetterie et plein d'autres conneries, j'ai réussi malgré tout à faire un peu de coutellerie. Pour une éventuelle future forge et pour m'aider à démarrer le barbecue, j'ai demandé au Môssieu de la dechetterie si je pouvais prendre un sèche-cheveux car je voulais récupérer la soufflerie. Il y en avait deux vers 11h00. J'ai pris le premier. Puis j'ai jeté un coup d'oeil à la benne à métaux histoire de voir si par hasard il n'y avait pas une vieille lime ou un roulement à billes. Non rien sauf... Une Hache! Bon, sans manche et rouillée mais je l'ai embarquée aussi.

Je teste le sèche-cheveux. Pas la moindre poussière dessus, il est comme neuf et il marche! 3 vitesses, 3 températures et un bouton pour l'air froid. Ah non il y a tout de même un soucis, il ne chauffe quasiment pas. C'est carrément parfait oui! J'ai de l'air en mouvement sans plomber ma facture EDF. Même pas besoin de le modifier.

J'ai encore dessiné un couteau de type Pukko. Ce sera le "Caplan". Avec tous ces dessins, j'ai au moins 15 projets de retard. En milieu d'après-midi j'ai sorti le back et j'ai tenté de finir à main levée un des "Borel II" en souffrance. J'ai affiné l'émouture à P100, 240 et 400 afin d'obtenir un tranchant à 0,4..0,5 mm d'épaisseur avant affûtage mais je suis encore à 0.75 et une des faces a perdu sa belle planeité. C'est comme si j'y avais fait du convexe maladroit.

J'ai aussi rectifié un peu à la ponceuse à bande la table de mon enclume. plein de bandes usées plus tard, ça brille par endroit mais c'est plein de cratères. Le plus embêtant c'est les arètes: elle sont toutes arrondies ou il en manque des morceaux. On s'en sert pour faire des plis ou des entailles précises, comme une sorte de tranchant.

J'ai aussi continué mon couteau à pissenlits. Je l'ai creusé et j'ai affiné la fourche à l'avant. Vous le verrez déjà bien assez tôt. Pour finir le soir j'ai percé la seconde plaquette du "Bédard" pour y coller les rivets et j'ai coulé de la résine afin de mettre de la matière là où il en manque (dur de faire un couteau large de 26 mm au manche dans une barre de 24 mm...)

Le retour de l'encoche de l'index sera taillé dans ce mélange de résine époxy et de poudre de micarta lin.

12-MAI-2013

Le matin je suis allé faire un vide-grenier/marché aux fleurs dans un patelin près de chez moi et le traditionel marché aux puces de la plus proche grande ville. De manière générale il y a peu de ferraille pour mes bricoles mais de temps en temps, on y fait une interessante découverte. Les petits villages avec des évènements qui n'ont lieu qu'une fois par an semblent plus prometteurs pour mes bricoles.

Bref, pas de marteau à tête en forme de boule (mais j'en ai un neuf à présent), pas de lime de qualité (sauf une Nicholson Holland de 19X3X200; trop petite et j'en ai déjà une), pas de douille de 26 mm pour ma tondeuse mais dans une boîtes de vieux outils de menuiserie une pierre à affûter, en sale état mais on dirait une pierre de Vielsalm (coticule belge). "C'est une pierre à affûter ça? (demande naïve),

- Oui je crois,

- combien?

- (un type passe derrière) oui c'est pour les faux. D'abord vous passer sur ce côté (le schiste!), puis sur l'autre et pour finir avec celle-là (un support de schiste dans la caisse sans coticule) mais attention avec de l'huile hein! (un fin spécialiste!)

- 50 cents dit le marchand

- bon si vious les jetez à la tête, je cède à la violence".

Un bon lavage en rentrant. La pierre a été matyrisée par quelqu'un qui ne savait pas s'en servir. Il a fortement entamé le support en schiste (qui n'affûte pas mais sert uniquement de support mécanique!). Il y a une zone creuse, de nombreuses marques mais il reste 8 à 9 mm de coticule, sans doute proche de l'état neuf. La pierre fait 180 X 40 [mm], c'est un monstre. Dans cette taille et en estimant la qualité comme étant extra c-à-d sans veine d'une autre couleur mais avec des fissures (il existe le "standard", "extra" et "extra extra"), selon les sites de vente, elle coûterait aujourd'hui entre 90 et 100 EUR! Bien sûr elle n'est pas neuve...

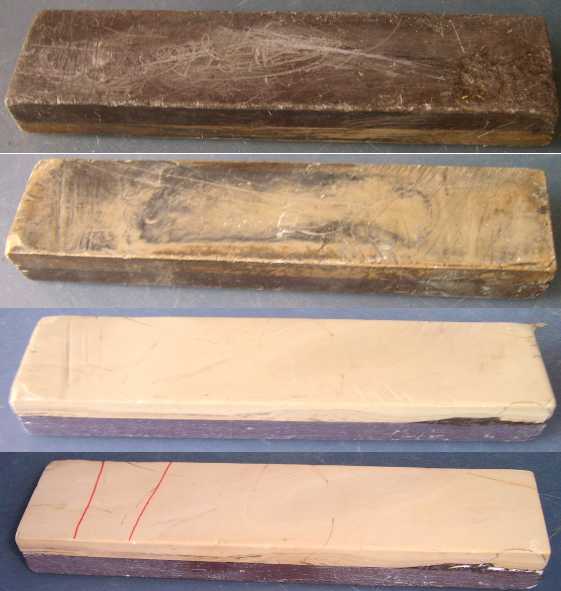

De haut en bas: le support en schiste utilisé pour affûter, la face de coticule dans son jus, la même

pierre après un bon nettoyage à l'eau et à l'éponge grattante et pour finir, après une demi-heure de

polissage pour ravoir un peu de planéité. La petite zone rouge est celle qui n'a pas été toucchée par

le papier abrasif. En voilà une sauvée des eaux qui va rebosser méchamment!

Le matin je suis allé faire un vide-grenier/marché aux fleurs dans un patelin près de chez moi et le traditionel marché aux puces de la plus proche grande ville. De manière générale il y a peu de ferraille pour mes bricoles mais de temps en temps, on y fait une interessante découverte. Les petits villages avec des évènements qui n'ont lieu qu'une fois par an semblent plus prometteurs pour mes bricoles.

Bref, pas de marteau à tête en forme de boule (mais j'en ai un neuf à présent), pas de lime de qualité (sauf une Nicholson Holland de 19X3X200; trop petite et j'en ai déjà une), pas de douille de 26 mm pour ma tondeuse mais dans une boîtes de vieux outils de menuiserie une pierre à affûter, en sale état mais on dirait une pierre de Vielsalm (coticule belge). "C'est une pierre à affûter ça? (demande naïve),

- Oui je crois,

- combien?

- (un type passe derrière) oui c'est pour les faux. D'abord vous passer sur ce côté (le schiste!), puis sur l'autre et pour finir avec celle-là (un support de schiste dans la caisse sans coticule) mais attention avec de l'huile hein! (un fin spécialiste!)

- 50 cents dit le marchand

- bon si vious les jetez à la tête, je cède à la violence".

Un bon lavage en rentrant. La pierre a été matyrisée par quelqu'un qui ne savait pas s'en servir. Il a fortement entamé le support en schiste (qui n'affûte pas mais sert uniquement de support mécanique!). Il y a une zone creuse, de nombreuses marques mais il reste 8 à 9 mm de coticule, sans doute proche de l'état neuf. La pierre fait 180 X 40 [mm], c'est un monstre. Dans cette taille et en estimant la qualité comme étant extra c-à-d sans veine d'une autre couleur mais avec des fissures (il existe le "standard", "extra" et "extra extra"), selon les sites de vente, elle coûterait aujourd'hui entre 90 et 100 EUR! Bien sûr elle n'est pas neuve...

De haut en bas: le support en schiste utilisé pour affûter, la face de coticule dans son jus, la même

pierre après un bon nettoyage à l'eau et à l'éponge grattante et pour finir, après une demi-heure de

polissage pour ravoir un peu de planéité. La petite zone rouge est celle qui n'a pas été toucchée par

le papier abrasif. En voilà une sauvée des eaux qui va rebosser méchamment!

En fin

d'après-midi, j'ai dégrossi un peu le "Bédard" au back et j'ai fait le

traitement thermique du couteau à pissenlit. On trouve tant de

choses et leur contraire sur le Net que je me suis inspiré de la

fiche technique d'un XC45 (puisque j'en crois l'acier de mes

râpes de coordonniers proche).

- j'ai fait 3 recuits d'adoucissement et de recristalisation pour essayer d'affiner le grain

le premier à 860°C et je refroidis la lame à l'air (avec de grands moulinets; bien serrer la pince!) jusqu'à ce qu'elle redevienne couleur acier (vers 500°C) et on repart au four directement

le second à 850°C, pareil et

le dernier à 840°C, pareil et retour au four pour la trempe

- j'ai austénisé à 810°C et j'ai trempé dans mon seau d'eau savonneuse (pour choper les copeaux du back) à environ 20°C

- la lame s'est incurvée à la façon d'un sabre japonais mais c'est normal vu l'émouture bizarre que j'ai faite (asymétrique)

- j'ai gratté la calamine

- j'ai stocké le tout dans mon congélateur à -18°C le temps que mon four redescende à 150°C

- j'ai fait deux revenus à 175°C d'une heure chacun avec trempe à l'eau à la fin du premier. J'ai pu faire le premier pratiquement sans électricité tant le four avait encore de chaleur stockée une fois la porte fermée.

Pendant le TTH j'ai aussi poli ma pierre Belge durant une bonne demi-heure afin de rectifier sa face: eau, huile de coude et feuille de P320 sur mirroir. J'ai arrêté quand j'en ai eu marre. Je recommencerai peut-être un jour mais 85% de la surface est plane à présent.

13-MAI-2013

La calamine sur le couteau à pissenlits étant aussi dure que celle d'origine sur ma barre de D2, j'ai profité de la sableuse du boulot pour nettoyer tout ça. Dans la poubelle, j'ai trouvé de petits morceaux de laiton en plaques de 3, 5 et 7 mm d'épaisseur que j'ai mis de côté afin d'en faire des gardes éventuelles. Décidément coutellier amateur et éboueur ont des profils très proches.

Après le boulot, j'ai dû passer chez mes parents pour de menus dépannages de type plomberie. C'est alors que je me suis souvenu que j'avais dû garder les vieux roulements de roue de ma 205 et de la Saxo du frère. En effet, je les ai retrouvés, un peu rouillés. Ce sont des 35X72X32 à deux rangées de billes. Le volume théorique approximatif de la bague extérieure est PI/4*(722-662)*32=20810 mm3. Avec la perte au feu ça pourrait suffire pour faire un couteau de la taille d'un "Borel II". Le problème c'est que les 3 mm d'épaisseur ne sont pas partout (chemins de roulement en creux). Il faudrait plier la bande ouverte et la souder à la forge, puis l'étirer à nouveau. Bref il me faudrait aussi du borax.

Mais surtout leur démontage (bague extérieure seule; le roulement "explosant" au démontage) m'avait obligé à y souder deux gros cordons: d'une ça rétrécissait la bague au refroidissement, la grande chaleur décollait le roulement et le cordon me permettait d'y appuyer un cylindre sur lequel je pouvais taper allègrement. Mais c'est une autre histoire. Bref après "ouverture" de ladite bague, il faudrait en plus meuler l'excès de métal d'apport pour ne garder que le 100Cr6 du roulement

Entre la meule et le borax, c'est peut-être un peu présomptueux de ma part pour une première expérience de forge d'une lame... J'ai un peu forgé l'école mais c'était en 1992-93 et au marteau pilon, dit le "Zapil's", la machine la plus impressionnante de toute l'école des Arts et Métiers à cette époque (idem pour les autres promotions passées et à venir! Pourquoi croyez-vous qu'il y a une enclume sur la page d'accueil du site isatis.mécanique?)

En repartant, je me suis arrêté chez mon ami garagiste, qui était encore ouvert bien après 19h00. J'y suis d'ailleurs tombé sur le père de mon meilleur ami dont la Volvo S40 à moteur 1.9 dCi 115 CV (d'origine Renault je crois) "d'à peine 9 ans et 150000 km" a beaucoup de particules métalliques au fond du bol du filtre à gazole. Interrogé, je lui ai dit que ça venait probablement de la pompe haute pression et que malheureusement les injecteurs ont dû en prendre un vilain coup. La voiture s'est d'ailleurs arrêtée toute seule en plein milieu de la nationale avec un belle frayeur à la clé, avant de rejoindre le garage sur la dépanneuse... Mais c'est une autre histoire. Sa poubelle à métaux a été vidée aujourd'hui, donc pas de roulement non plus.

Bref pour me détendre, le soir j'ai fabriqué une petite planche afin d'agrandir le plateau du Workmate et j'ai fait rechercher les paramètres PID du four de trempe pour une température d'environ 180°C.

14-MAI-2013

Aujourd'hui j'ai tout de même récupéré une des plaques (de matrice ou de poinçon obsolète) en D2 dans la poubelle de l'usine. Elle fait environ 120 X 120 X 12 [mm] tout en étant très plane. Je me suis dit qu'elle me servirait si je devais à nouveau frapper des lettres dans des lames. En effet si la face arrière du support n'est pas lisse (genre la table de mon enclume un peu bouffée par la rouille) on se fiche de vilaines marques de l'autre côté. Plus tard on rentrant j'ai commencé à façonner le manche du "Bédard".

15-MAI-2013

En rentrant j'ai passé 2 heures au garage, principalement à continuer de finir le "Bédard" entre deux bricoles sur mon Workmate (une planche de plus pour agrandir le plateau) et sur mon support à couteau dont j'ai raccourci la base (rapport à ma phalange ensanglantée d'hier).

17-MAI-2013

J'ai continué le "Bédard". Toujours pas fini ce satané machin...

18-MAI-2013

J'ai fini le "Bédard". Pas parfait, rayures partout, pointe cassée, "recurve" dans le tranchant parce qu'émouture trop fine, un petit endroit où ça coupe encore mal, face avant de la garde que je n'ai pu ravoir en poli miroir mais il est temps de passer à autre chose. Reste un étui que je compte encore faire. Après avoir "appris" la cordonnerie et la sellerie sur YouTube, il me faut encore quelques outils afin d'augmenter grandement les finitions de mes étuis. Mais je vais tâcher de hausser sérieusement le niveau. Au fait j'ai utilisé ma pierre de Vielsalm issu de Brocante. Elle semble moins bien "mordre" que ma petite pierre achetée neuve.

Et voilà mon clone de Fallkniven TK2 à peu près à l'échelle 0.95, lame de 3 mm en T7Mo vers 59 HRc, deux rivets inox, un passage dragonne alu,

plaquettes micarta lin, intercalaires fibre rouges de 0.8 mm, garde en alu, lame 88 mm, longueur totale 192 mm, 88 g.

- j'ai fait 3 recuits d'adoucissement et de recristalisation pour essayer d'affiner le grain

le premier à 860°C et je refroidis la lame à l'air (avec de grands moulinets; bien serrer la pince!) jusqu'à ce qu'elle redevienne couleur acier (vers 500°C) et on repart au four directement

le second à 850°C, pareil et

le dernier à 840°C, pareil et retour au four pour la trempe

- j'ai austénisé à 810°C et j'ai trempé dans mon seau d'eau savonneuse (pour choper les copeaux du back) à environ 20°C

- la lame s'est incurvée à la façon d'un sabre japonais mais c'est normal vu l'émouture bizarre que j'ai faite (asymétrique)

- j'ai gratté la calamine

- j'ai stocké le tout dans mon congélateur à -18°C le temps que mon four redescende à 150°C

- j'ai fait deux revenus à 175°C d'une heure chacun avec trempe à l'eau à la fin du premier. J'ai pu faire le premier pratiquement sans électricité tant le four avait encore de chaleur stockée une fois la porte fermée.

Pendant le TTH j'ai aussi poli ma pierre Belge durant une bonne demi-heure afin de rectifier sa face: eau, huile de coude et feuille de P320 sur mirroir. J'ai arrêté quand j'en ai eu marre. Je recommencerai peut-être un jour mais 85% de la surface est plane à présent.

13-MAI-2013

La calamine sur le couteau à pissenlits étant aussi dure que celle d'origine sur ma barre de D2, j'ai profité de la sableuse du boulot pour nettoyer tout ça. Dans la poubelle, j'ai trouvé de petits morceaux de laiton en plaques de 3, 5 et 7 mm d'épaisseur que j'ai mis de côté afin d'en faire des gardes éventuelles. Décidément coutellier amateur et éboueur ont des profils très proches.

Après le boulot, j'ai dû passer chez mes parents pour de menus dépannages de type plomberie. C'est alors que je me suis souvenu que j'avais dû garder les vieux roulements de roue de ma 205 et de la Saxo du frère. En effet, je les ai retrouvés, un peu rouillés. Ce sont des 35X72X32 à deux rangées de billes. Le volume théorique approximatif de la bague extérieure est PI/4*(722-662)*32=20810 mm3. Avec la perte au feu ça pourrait suffire pour faire un couteau de la taille d'un "Borel II". Le problème c'est que les 3 mm d'épaisseur ne sont pas partout (chemins de roulement en creux). Il faudrait plier la bande ouverte et la souder à la forge, puis l'étirer à nouveau. Bref il me faudrait aussi du borax.

Mais surtout leur démontage (bague extérieure seule; le roulement "explosant" au démontage) m'avait obligé à y souder deux gros cordons: d'une ça rétrécissait la bague au refroidissement, la grande chaleur décollait le roulement et le cordon me permettait d'y appuyer un cylindre sur lequel je pouvais taper allègrement. Mais c'est une autre histoire. Bref après "ouverture" de ladite bague, il faudrait en plus meuler l'excès de métal d'apport pour ne garder que le 100Cr6 du roulement

Entre la meule et le borax, c'est peut-être un peu présomptueux de ma part pour une première expérience de forge d'une lame... J'ai un peu forgé l'école mais c'était en 1992-93 et au marteau pilon, dit le "Zapil's", la machine la plus impressionnante de toute l'école des Arts et Métiers à cette époque (idem pour les autres promotions passées et à venir! Pourquoi croyez-vous qu'il y a une enclume sur la page d'accueil du site isatis.mécanique?)

En repartant, je me suis arrêté chez mon ami garagiste, qui était encore ouvert bien après 19h00. J'y suis d'ailleurs tombé sur le père de mon meilleur ami dont la Volvo S40 à moteur 1.9 dCi 115 CV (d'origine Renault je crois) "d'à peine 9 ans et 150000 km" a beaucoup de particules métalliques au fond du bol du filtre à gazole. Interrogé, je lui ai dit que ça venait probablement de la pompe haute pression et que malheureusement les injecteurs ont dû en prendre un vilain coup. La voiture s'est d'ailleurs arrêtée toute seule en plein milieu de la nationale avec un belle frayeur à la clé, avant de rejoindre le garage sur la dépanneuse... Mais c'est une autre histoire. Sa poubelle à métaux a été vidée aujourd'hui, donc pas de roulement non plus.

Bref pour me détendre, le soir j'ai fabriqué une petite planche afin d'agrandir le plateau du Workmate et j'ai fait rechercher les paramètres PID du four de trempe pour une température d'environ 180°C.

14-MAI-2013

Aujourd'hui j'ai tout de même récupéré une des plaques (de matrice ou de poinçon obsolète) en D2 dans la poubelle de l'usine. Elle fait environ 120 X 120 X 12 [mm] tout en étant très plane. Je me suis dit qu'elle me servirait si je devais à nouveau frapper des lettres dans des lames. En effet si la face arrière du support n'est pas lisse (genre la table de mon enclume un peu bouffée par la rouille) on se fiche de vilaines marques de l'autre côté. Plus tard on rentrant j'ai commencé à façonner le manche du "Bédard".

15-MAI-2013

En rentrant j'ai passé 2 heures au garage, principalement à continuer de finir le "Bédard" entre deux bricoles sur mon Workmate (une planche de plus pour agrandir le plateau) et sur mon support à couteau dont j'ai raccourci la base (rapport à ma phalange ensanglantée d'hier).

17-MAI-2013

J'ai continué le "Bédard". Toujours pas fini ce satané machin...

18-MAI-2013