26-DEC-2013

Après une nuit avec la consigne réglée à 2°C, j'ai remesuré les températures dans mon réfrigérateur-congélateur combiné:

- 4, 4.3, 3.3 et 3.1°C avec les sondes I à IV au milieu du réfrigérateur et

- -26.5, -26.1, -26.6 et -25.3 °C au milieu du congélateur.

J'ai continué mon support en bois pour ma plus grande pierre de coticule et j'ai refait du micarta maison sur base de jean.

- 128 g de résine

- avec 128 gouttes de catalyseur

- mélange

- pas de gros changement de couleur, alors j'ai ajouté encore 20 gouttes

- laminage des 8 couches de 130 x 240 [mm] (toujours aussi catastrophique cette manip)

- il manquait un poil de résine à la fin

- et j'ai tout mis sous ma presse en bois de plan de travail de cuisine (bois ciré plusieurs fois et avec une couche de silicone industriel de démoulage) avec mon enclume de 25 kg dessus ainsi que 10 bouteilles d'eau minérale de 1.5 litre.

C'est en voyant la presse de Guy Noble que j'ai conçu celle-ci.

(Guy Noble est un Américain qui vend son micarta maison sur le Net, le "Guycarta")

Vers 15h25 j'ai lancé le four de trempe en direction des 1060°C. En parallèle j'ai mis le "Checatica" en papillotte inox et poussé le réfrigérateur à 2°C, histoire d'avoir -24..-25°C dans le congélateur d'ici quelques heures.

Les 1060°C ont été choisi à l'aide du diagramme ternaire Fe-C-Cr qu'on trouve dans le livre (en ligne) de Verhoeven. Avec les 0.45% de carbone annoncé au téléphone par Eurotechni et 13 à14% de chrome estimé, j'essaie de dissoudre tout le carbone disponible dans l'austénite (et donc de martensite plus tard) pour obtenir la dureté maximale possible après trempe, environ 59 HRc selon les diagrammes de Verhoeven.

Pour cela il faudrait transformer toute l'austénite en martensite et ce n'est possible qu'en descendant entre 0 et -75°C (toujours selon Verhoeven; les limites ne sont pas réellement connues). La fiche technique d'Eurotechni annonce une température d'austénisation de 1050..1060°C et recommande (sans obligation) une trempe jusqu'à -40°C.

Bref je vais austéniser à 1060°C environ 10 minutes après stabilisation de la température (à cause de l'ouverture de la porte), tremper la lame sous plaques alu (le manche sera trempé à l'air) pendant environ 1 minute puis

- refroidir à l'eau et ouvrir la papillotte,

- mettre la lame 25 min au congélateur (au point le plus bas),

- faire un revenu de 45 min à 150°C dans le four de cuisine,

- remettre la lame 25 min au congélateur (au point le plus bas),

- refaire un revenu de 45 min à 150°C dans le four de cuisine et

- remettre la lame 25 min au congélateur (au point le plus bas)

J'ai enfourné à 16h40 (tiens, à peine 1h15 de temps de chauffe? D'habitude il me faut presque 3 heures ailleurs. La prise ne serait-elle pas limitée en courant, ailleurs?). La température a chuté de 100°C car j'ai dû laisser la porte ouverte plus longtemps que prévu: le reste de colle du ruban adhésif (fermant mon rouleau d'inox de chez Brisa) sur la papillotte ayant pris feu quelques instants. Il a fallu 6 minutes 19 secondes pour revenir à 1060°C. A partir de cet instant, j'ai laissé la lame austéniser 10 minutes supplémentaires. Le reste comme décrit ci-dessus. Avec mes sondes III et IV, j'ai contrôlé la température de mon four de cuisine réglé à 150°C. Les sondes III et IV oscillent entre 150 et 160°C environ. Sans doute des phases d'alimentation et de coupure du four pour ajuster grosso merdo la température. De toute façon, le four est censé contenir au moins 1 kg de matière comestible (et pas une lame de 64 g), celle-ci ayant de l'inertie, je suppose que la régulation du four est ad hoc pour sa fonction première.

Vers 19h00 (comme les reliquats cochonesques du micarta étaient durs depuis longtemps) j'ai démoulé le micatra. Il collait au deux planches mais avec un petit ciseau à bois en guise de levier, c'est venu très bien. La plaque est très plane, très réussi. Son épaisseur régulière varie de 4.3 à 4.5 mm. juste ce que je voulais. Par expérience, pour éviter des déformations ultérieures, j'ai remis le tout sous la seule enclume.

Pour finir j'ai scié en deux les ébauches de plaquettes incluant l'intercalaire pour le "Checatica". Si ça va demain, on finit l'émouture, on polit, on met le logo, on perce les plaquettes, on façonne l'avant et on les colle.

Ah non, épilogue! J'ai testé la dureté du "Checatica" pour voir si la trempe avait transformé ce bout de ferraille en quelquechose capable de couper des aliments plus longtemps qu'une demi journée.

Avec des couteaux à la dureté plus moins connue, j'ai tenté de rayer l'X46Cr13 fraichement trempé.

- Izula en 1095 (56..57 HRc selon Rowen/ESEE), ça ne raye pas

- SRM 701 en 8Cr13MoV (58 HRc?), ça ne raye pas

- Tenacious en 8Cr13MoV (58HRc?), ça ne raye pas

- mon "Alluviaq" en T7Mo (très dur!), ça raye

- au sommet, mon "Champlain" sur base Lauri PT77 (63 HRc selon Lauri), ça raye

Après une nuit avec la consigne réglée à 2°C, j'ai remesuré les températures dans mon réfrigérateur-congélateur combiné:

- 4, 4.3, 3.3 et 3.1°C avec les sondes I à IV au milieu du réfrigérateur et

- -26.5, -26.1, -26.6 et -25.3 °C au milieu du congélateur.

J'ai continué mon support en bois pour ma plus grande pierre de coticule et j'ai refait du micarta maison sur base de jean.

- 128 g de résine

- avec 128 gouttes de catalyseur

- mélange

- pas de gros changement de couleur, alors j'ai ajouté encore 20 gouttes

- laminage des 8 couches de 130 x 240 [mm] (toujours aussi catastrophique cette manip)

- il manquait un poil de résine à la fin

- et j'ai tout mis sous ma presse en bois de plan de travail de cuisine (bois ciré plusieurs fois et avec une couche de silicone industriel de démoulage) avec mon enclume de 25 kg dessus ainsi que 10 bouteilles d'eau minérale de 1.5 litre.

C'est en voyant la presse de Guy Noble que j'ai conçu celle-ci.

(Guy Noble est un Américain qui vend son micarta maison sur le Net, le "Guycarta")

Vers 15h25 j'ai lancé le four de trempe en direction des 1060°C. En parallèle j'ai mis le "Checatica" en papillotte inox et poussé le réfrigérateur à 2°C, histoire d'avoir -24..-25°C dans le congélateur d'ici quelques heures.

Les 1060°C ont été choisi à l'aide du diagramme ternaire Fe-C-Cr qu'on trouve dans le livre (en ligne) de Verhoeven. Avec les 0.45% de carbone annoncé au téléphone par Eurotechni et 13 à14% de chrome estimé, j'essaie de dissoudre tout le carbone disponible dans l'austénite (et donc de martensite plus tard) pour obtenir la dureté maximale possible après trempe, environ 59 HRc selon les diagrammes de Verhoeven.

Pour cela il faudrait transformer toute l'austénite en martensite et ce n'est possible qu'en descendant entre 0 et -75°C (toujours selon Verhoeven; les limites ne sont pas réellement connues). La fiche technique d'Eurotechni annonce une température d'austénisation de 1050..1060°C et recommande (sans obligation) une trempe jusqu'à -40°C.

Bref je vais austéniser à 1060°C environ 10 minutes après stabilisation de la température (à cause de l'ouverture de la porte), tremper la lame sous plaques alu (le manche sera trempé à l'air) pendant environ 1 minute puis

- refroidir à l'eau et ouvrir la papillotte,

- mettre la lame 25 min au congélateur (au point le plus bas),

- faire un revenu de 45 min à 150°C dans le four de cuisine,

- remettre la lame 25 min au congélateur (au point le plus bas),

- refaire un revenu de 45 min à 150°C dans le four de cuisine et

- remettre la lame 25 min au congélateur (au point le plus bas)

J'ai enfourné à 16h40 (tiens, à peine 1h15 de temps de chauffe? D'habitude il me faut presque 3 heures ailleurs. La prise ne serait-elle pas limitée en courant, ailleurs?). La température a chuté de 100°C car j'ai dû laisser la porte ouverte plus longtemps que prévu: le reste de colle du ruban adhésif (fermant mon rouleau d'inox de chez Brisa) sur la papillotte ayant pris feu quelques instants. Il a fallu 6 minutes 19 secondes pour revenir à 1060°C. A partir de cet instant, j'ai laissé la lame austéniser 10 minutes supplémentaires. Le reste comme décrit ci-dessus. Avec mes sondes III et IV, j'ai contrôlé la température de mon four de cuisine réglé à 150°C. Les sondes III et IV oscillent entre 150 et 160°C environ. Sans doute des phases d'alimentation et de coupure du four pour ajuster grosso merdo la température. De toute façon, le four est censé contenir au moins 1 kg de matière comestible (et pas une lame de 64 g), celle-ci ayant de l'inertie, je suppose que la régulation du four est ad hoc pour sa fonction première.

Vers 19h00 (comme les reliquats cochonesques du micarta étaient durs depuis longtemps) j'ai démoulé le micatra. Il collait au deux planches mais avec un petit ciseau à bois en guise de levier, c'est venu très bien. La plaque est très plane, très réussi. Son épaisseur régulière varie de 4.3 à 4.5 mm. juste ce que je voulais. Par expérience, pour éviter des déformations ultérieures, j'ai remis le tout sous la seule enclume.

Pour finir j'ai scié en deux les ébauches de plaquettes incluant l'intercalaire pour le "Checatica". Si ça va demain, on finit l'émouture, on polit, on met le logo, on perce les plaquettes, on façonne l'avant et on les colle.

Ah non, épilogue! J'ai testé la dureté du "Checatica" pour voir si la trempe avait transformé ce bout de ferraille en quelquechose capable de couper des aliments plus longtemps qu'une demi journée.

Avec des couteaux à la dureté plus moins connue, j'ai tenté de rayer l'X46Cr13 fraichement trempé.

- Izula en 1095 (56..57 HRc selon Rowen/ESEE), ça ne raye pas

- SRM 701 en 8Cr13MoV (58 HRc?), ça ne raye pas

- Tenacious en 8Cr13MoV (58HRc?), ça ne raye pas

- mon "Alluviaq" en T7Mo (très dur!), ça raye

- au sommet, mon "Champlain" sur base Lauri PT77 (63 HRc selon Lauri), ça raye

27-DEC-2013

Le matin j'ai remonté la lame sur mon support (à grand renfort de bricoles par ci par là) afin d'affiner l'émouture au "backstand". Avec le lubrifiant en stick pour les bandes et un trempage régulier dans le seau d'eau, la lame n'a quasiment pas chauffé. J'ai travaillé sans gant pour bien sentir la montée en température éventuelle.

Vers 17h00, j'ai poli la première face en essayant de rattarper les profondes stries laissées par le back. Encore une preuve que mieux on travaille en amont, moins il y a de souci en aval. J'ai dû longuement polir à la main avant d'arriver à un résultat qui me satisfasse un tant soit peu. Tous les abrasifs y sont passés sauf les 240 et 1500: 80, 120, 150, 180, 220, 320, 400, 500, 600, 800, 1000, 1200, 2500 et 4000.

Rebelote vers 21h00 pour l'autre émouture. Je ne sais pas si c'est une particularité de l'X46Cr13 mais ce métal est un vrai cochonium à polir, juste en dessous du D2. Est-ce le chrome ou bien une trempe bien réussie? L'abrasif et l'huile de coude semblaient peu efficients tant les progrès étaient lents. Qu'y a t-il de différent? Je ne vois guère que le temps passé au four: entre la remontée en température et le temps à propremenet parler, la lame est resté 16 min dans le four. d'habitude pour le T7Mo de 3 mm (assez proche en composition) j'en suis plutôt à 11 min... Comme je veux dissoudre un maximum de carbone et de chrome, je travaille en limite haute de plage de température, ce qui implique des temps d'austénisation plus faibles (homogénéisation de la température et diffusion de C et Cr).

Pour le logo, j'ai merdé sur le "I". Il n'apparait pas parfaitement.

Pour finir j'ai coupé les rivets et le tube de passage dragonne, percé puis façonné et poli l'avant des plaquettes avant de les coller. Petit nettoyage à l'acétone des excès d'époxy à l'avant et une bonne nuit de séchage au chaud là-dessus. Demain on devrait pouvoir façonné le manche.

28-DEC-2013

Hier soir en me couchant et cette nuit, j'ai songé à un autre projet en XC75. C'est en tâtant du bout des doigts le tranchant de quelqu'unes de mes premières créations en XC75 que m'est venue l'impression d'une finesse de fil exceptionnelle. Et si j'explorai un peu plus en profondeur l'XC75? Je pourrai me frotter à la trempe différentielle aussi... Essayer avec de l'eau (passque l'huile ça pue, ça brûle...). Bref utiliser une partie des techniques japonaises.

Alors en me levant j'ai modifié le dessin de mon dernier projet, le "Coacoachou". Un manche rapide en paracorde imbibée de résine polyester, façon Mike Snody Boss. On verra bien.

Vers 16h15 j'ai attaqué le façonnage du manche du "Checatica". D'abord au back, puis à la main. Polissage, finition. Pas d'étui car il sera dans le tiroir de la cuisine avec pour seule protection un profil en U en plastique sur le fil. Ce fameux fil m'a causé du souci: sans le dispositif façon "Wicked Sharp" de mon collègue Raimund, j'ai utilisé la copie Chinoise du Lansky avec l'angle le plus faible possible: 11° mesurés (demi-angle au sommet). Tellement long qu'une fois amorcé, j'ai poursuivi à la main avec la pierre à moins d'un euro d'un hard discounter du bricolage. Le haut du corps permet d'exercer une pression bien plus forte que la main sur l'ersatz de Lansky. Finition avec ma plus grande pierre de coticule belge et cuir+pâte 2 microns. Il rase sans problème mais pour une raison que j'ignore, il ne coupe pas les tomates aussi bien qu'un vrai couteau japonais qu'on m'avait refilé pour un affûtage (voir au 18-SEP-2012).

Le "Checatica" en X46Cr13 de 1.5 mm, lame de 13 cm et manche de 11 cm pour 101 g.

Tomates cerises, poire doyenne du comice, planche à découper en olivier de Tunisie, achetée à Djerba pendant l'été 2013.

Voilà j'ai enfin mon couteau de cuisine pour faire un peu tout.

Hier soir en me couchant et cette nuit, j'ai songé à un autre projet en XC75. C'est en tâtant du bout des doigts le tranchant de quelqu'unes de mes premières créations en XC75 que m'est venue l'impression d'une finesse de fil exceptionnelle. Et si j'explorai un peu plus en profondeur l'XC75? Je pourrai me frotter à la trempe différentielle aussi... Essayer avec de l'eau (passque l'huile ça pue, ça brûle...). Bref utiliser une partie des techniques japonaises.

Alors en me levant j'ai modifié le dessin de mon dernier projet, le "Coacoachou". Un manche rapide en paracorde imbibée de résine polyester, façon Mike Snody Boss. On verra bien.

Vers 16h15 j'ai attaqué le façonnage du manche du "Checatica". D'abord au back, puis à la main. Polissage, finition. Pas d'étui car il sera dans le tiroir de la cuisine avec pour seule protection un profil en U en plastique sur le fil. Ce fameux fil m'a causé du souci: sans le dispositif façon "Wicked Sharp" de mon collègue Raimund, j'ai utilisé la copie Chinoise du Lansky avec l'angle le plus faible possible: 11° mesurés (demi-angle au sommet). Tellement long qu'une fois amorcé, j'ai poursuivi à la main avec la pierre à moins d'un euro d'un hard discounter du bricolage. Le haut du corps permet d'exercer une pression bien plus forte que la main sur l'ersatz de Lansky. Finition avec ma plus grande pierre de coticule belge et cuir+pâte 2 microns. Il rase sans problème mais pour une raison que j'ignore, il ne coupe pas les tomates aussi bien qu'un vrai couteau japonais qu'on m'avait refilé pour un affûtage (voir au 18-SEP-2012).

Le "Checatica" en X46Cr13 de 1.5 mm, lame de 13 cm et manche de 11 cm pour 101 g.

Tomates cerises, poire doyenne du comice, planche à découper en olivier de Tunisie, achetée à Djerba pendant l'été 2013.

Voilà j'ai enfin mon couteau de cuisine pour faire un peu tout.

29-DEC-2013

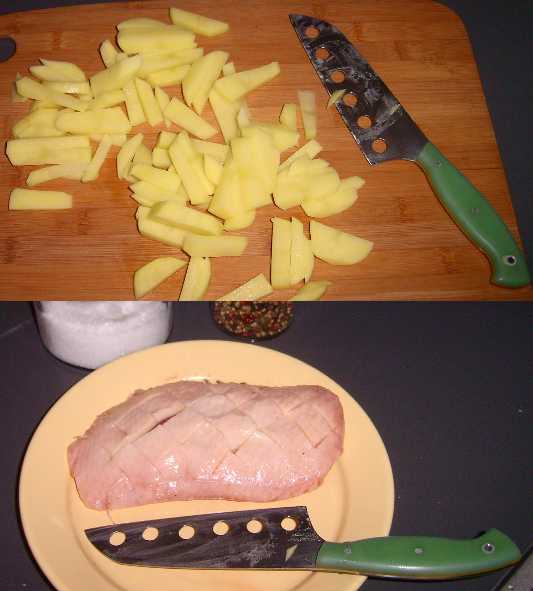

Le matin j'ai examiné à la lumière naturelle le tranchant du "Chécatica" à la loupe. Il y avait encore des imperfections. Je les ai donc corrigées à la pierre belge une fois et au cuir. J'ai préparé mon repas de midi avec ce couteau. Il est très efficace pour entailler le côté peau d'un magret de canard (trop d'ailleurs, j'ai atteint la chair) par contre, pour débiter des pommes de terre, ça colle malgré les trous. J'ai l'impression que pour cet exercice l'Ikea 365 est meilleur. Ce dernier a un angle plus ouvert pour l'émouture (le dos fait approx. 2 mm) et un etat de surface plus rugueux (moins de capillarité?). Sont-ce les raisons de cette différence?

Pommes de terres rôties (suis Lorrain, que voulez-vous) et magret de canard retrouvé au

fond du congélatueur (sel, poivre, 3 min feu fort côté peau, puis 7 min feu moyen et l'autre

côté, 5 min à feu moyen; évacuez la graisse fondue). Réserver 10 min dans une papillotte alu.

Le matin j'ai examiné à la lumière naturelle le tranchant du "Chécatica" à la loupe. Il y avait encore des imperfections. Je les ai donc corrigées à la pierre belge une fois et au cuir. J'ai préparé mon repas de midi avec ce couteau. Il est très efficace pour entailler le côté peau d'un magret de canard (trop d'ailleurs, j'ai atteint la chair) par contre, pour débiter des pommes de terre, ça colle malgré les trous. J'ai l'impression que pour cet exercice l'Ikea 365 est meilleur. Ce dernier a un angle plus ouvert pour l'émouture (le dos fait approx. 2 mm) et un etat de surface plus rugueux (moins de capillarité?). Sont-ce les raisons de cette différence?

Pommes de terres rôties (suis Lorrain, que voulez-vous) et magret de canard retrouvé au

fond du congélatueur (sel, poivre, 3 min feu fort côté peau, puis 7 min feu moyen et l'autre

côté, 5 min à feu moyen; évacuez la graisse fondue). Réserver 10 min dans une papillotte alu.

08-JAN-2014:

bonne année à mes lecteurs

Quelques nouvelles du "Chécatica": il coupe toujours très bien, de tout, viandes crues et cuites, légumes, fruits et même galette et autres tartes ou patisseries maison. La lame de 13 cm est assez passe-partout mais parfois elle pourrait être plus longue. Le couteau universel n'existe pas, même en cuisine. Quid de l'Ikea? Ben il se repose car le proprio lui préfère sa création, mais il coupe toujours encore très bien, donc pas d'affûtage maison en vue. Soyons patient.

Nouvelle année, motivation nouvelle? Ouais bof... Je remonte un peu la pente avec des rechutes, trop souvent. La psy m'a renvoyé au bout de 2 séances, je fais ce qu'il faut, je n'ai plus besoin d'elle. Bon ben excusez moi de vous avoir demandé pardon, je me tire au sport, course à pied, muscu, fitness, vous ne me reconnaitriez pas. Que faire d'autre? De l'XC75 tiens...

Et si en plus des 9 couteaux à finir en 2014, pour éventuellement les vendre, je me consacrais un peu en profondeur à l'XC75.

Je veux un couteau à l'acier aux grains extrêmement fins (style "grain size ASTM 15") avec une dureté très élevée pour avoir une bonne résistance latérale du tranchant qu'on pourra donc mettre à 11° de demi-angle au sommet et transformer en sabre laser. Les grains les plus fins c'est avec les simples aciers au carbone... Ce que j'ai de plus accessible, c'est l'XC75 de chez Eurotechni.

Il faudrait optimiser tout cela du point de vue métallurgique pour essayer d'en sortir le maximum. Par exemple faire des recuits de normalisation pour affiner le grain. Par exemple faire des trempes à l'eau (pas conseillé pour l'XC75) mais les Japonais le font bien avec des pseudo XC120 ou 130. Déjà ça m'emmerderait moins que l'huile. Et pour encore optimiser le refroidissement ils mettent une fine couche d'argile sur la lame avant trempe.

A propos d'argile, je ferai bien aussi de la trempe sélective. Bon ma plaque d'XC75 4X60 [mm] de chez Bonpertuis c'est du DNH7 recuit, laminé à chaud grenaillé, un acier fin selon Eurotechni. Ma plaque d'XC75 3X30 [mm] c'est de l'acier standard laminé à froid... Ah mais c'est pas pareil tout ça...

Bref va falloir faire des essais. C'est vrai ça, ça vaut quoi l'XC75 laminé à froid? Depuis quand le père i4 croit ses fournisseurs sans vérifier lui-même? Les paramètres du PID du contrôleur de mon four sont réglés pour 1100°C. Faudrait aussi que je détermine de nouveaux paramètres pour 800°C environ.

Depuis un an, mes connaissances des aciers et des traitements thermiques ont bien progressé. J'ai digéré le sujet à la longue et je maitrise mieux. Me suis tapé des bouquins (Verhoeven, Roman Landes et Murray Carter) et des fiches d'aciéristes sans compter Internet (avec tout et son contraire). Le moment est venu d'essayer de se faire un petit protocole ad hoc pour un bon TTH de l'XC75 avec ce que j'ai appris. Chiche!

Au fait mon micarta maison doit être bien stable à présent. Je pense donc que le prochain couteau à finir sera le "Borel II" trempé et fini en attente d'un manche discret sur un jean, lorsqu'il dépasse de la poche. Je porte toujours un de mes couteaux en ce moment, soit en étui cuit à la ceinture, soit en étui Kydex dans la poche ou avec un élastqiue sur la ceinture. Pas moyen de trouver un endroit sur mon corps où il ne gêne pas trop et d'où on ne le voit pas. Mes collègues et les gens font beaucoup de remarques sur mes "armes", moi je dis outils... (l'étui cuir ou le manche orange du "Borel II" se voient trop bien sur moi). Au cou ce serait le mieux (le moins pire) mais je ne m'y fait pas.

11-JAN-2014

J'ai commencé par rebalancer le contrôleur de mon four en mode "auto tune" pour qu'il trouve tout seul les paramètres PID optimaux pour une température cible d'environ 800°C. Aucun souci. Pour ceux qui auraient un contrôleur Sestos D1S identique au mien (et qui sait un four aussi), voici les valeurs trouvées (au moins elles sont quelque part et cela me permettra de les retrouver au besoin)

- M50: 468

- P: 90

- t: 9

La première chose que je veux contrôler, ce sont des temps d'austénisation. La plupart des gens du Net (et également le cerveau en état de marche qui lit des bouquins de métallurgie) vous disent que pour de l'XC75, il suffit d'atteindre la température d'austénisation pour qu'on obtienne quasi instantanément de l'austénite et du carbone bien dissout dans la matrice. Sauf par exemple Eurotechni qui continue de prétendre dans sa fiche technique qu'il faut au moins 30 minutes d'austénisation. D'aucuns supposent qu'il s'agissait d'une donnée générale qu'on peut réduire pour des pièces très fines, mais Eurotechni dit que les 30 minutes sont bien pour des applications coutellières.

Par déformation professionnelle, je vais me limiter dans le nombre d'essais et ce avec des paramètres bien éloignés, histoire de dégrossir vite fait et de dégager des tendances. J'ai préparé 3 éprouvettes dans mon unique barre d'XC75 de 750X30X3 [mm]. Etant râdin par nature, ceux et celles qui m'aiment diront économe, j'ai fait des éprouvettes très petites de 30X10X3 [mm]. L'avantage c'est que la faible masse devrait limiter l'inertie thermique. II ne faudra pas oublier plus tard ce point pour des lames au volume plus important et donc adapter les temps de montée en température.

Chaque éprouvette a été chauffée, puis trempée à l'eau et cassée dans un étau.

Eprouvettes de section 3X10 [mm] d'XC75 standard laminé à froid trempées dans l'état de livraison par Eurotechni. De gauche à droite (en verticale ce

sont les même pièces prises sans/avec flash et tentative d'agrandissement)

- placée au four à 500°C puis portée à 770°C à la vitesse du four (en 19 minutes 29 secondes), trempée immédiatement dans de l'eau de pluie à 22°C

- placée au four à 800°C pour 3 minutes (plus 1 minute 34 de remontée à 800°C) puis trempée dans de l'eau de pluie à 22°C

- placée au four à 800°C pour 25 minutes (plus 1 minute 25 de remontée à 800°C) puis trempée dans de l'eau de pluie à 22°C

Quelques nouvelles du "Chécatica": il coupe toujours très bien, de tout, viandes crues et cuites, légumes, fruits et même galette et autres tartes ou patisseries maison. La lame de 13 cm est assez passe-partout mais parfois elle pourrait être plus longue. Le couteau universel n'existe pas, même en cuisine. Quid de l'Ikea? Ben il se repose car le proprio lui préfère sa création, mais il coupe toujours encore très bien, donc pas d'affûtage maison en vue. Soyons patient.

Nouvelle année, motivation nouvelle? Ouais bof... Je remonte un peu la pente avec des rechutes, trop souvent. La psy m'a renvoyé au bout de 2 séances, je fais ce qu'il faut, je n'ai plus besoin d'elle. Bon ben excusez moi de vous avoir demandé pardon, je me tire au sport, course à pied, muscu, fitness, vous ne me reconnaitriez pas. Que faire d'autre? De l'XC75 tiens...

Et si en plus des 9 couteaux à finir en 2014, pour éventuellement les vendre, je me consacrais un peu en profondeur à l'XC75.

Je veux un couteau à l'acier aux grains extrêmement fins (style "grain size ASTM 15") avec une dureté très élevée pour avoir une bonne résistance latérale du tranchant qu'on pourra donc mettre à 11° de demi-angle au sommet et transformer en sabre laser. Les grains les plus fins c'est avec les simples aciers au carbone... Ce que j'ai de plus accessible, c'est l'XC75 de chez Eurotechni.

Il faudrait optimiser tout cela du point de vue métallurgique pour essayer d'en sortir le maximum. Par exemple faire des recuits de normalisation pour affiner le grain. Par exemple faire des trempes à l'eau (pas conseillé pour l'XC75) mais les Japonais le font bien avec des pseudo XC120 ou 130. Déjà ça m'emmerderait moins que l'huile. Et pour encore optimiser le refroidissement ils mettent une fine couche d'argile sur la lame avant trempe.

A propos d'argile, je ferai bien aussi de la trempe sélective. Bon ma plaque d'XC75 4X60 [mm] de chez Bonpertuis c'est du DNH7 recuit, laminé à chaud grenaillé, un acier fin selon Eurotechni. Ma plaque d'XC75 3X30 [mm] c'est de l'acier standard laminé à froid... Ah mais c'est pas pareil tout ça...

Bref va falloir faire des essais. C'est vrai ça, ça vaut quoi l'XC75 laminé à froid? Depuis quand le père i4 croit ses fournisseurs sans vérifier lui-même? Les paramètres du PID du contrôleur de mon four sont réglés pour 1100°C. Faudrait aussi que je détermine de nouveaux paramètres pour 800°C environ.

Depuis un an, mes connaissances des aciers et des traitements thermiques ont bien progressé. J'ai digéré le sujet à la longue et je maitrise mieux. Me suis tapé des bouquins (Verhoeven, Roman Landes et Murray Carter) et des fiches d'aciéristes sans compter Internet (avec tout et son contraire). Le moment est venu d'essayer de se faire un petit protocole ad hoc pour un bon TTH de l'XC75 avec ce que j'ai appris. Chiche!

Au fait mon micarta maison doit être bien stable à présent. Je pense donc que le prochain couteau à finir sera le "Borel II" trempé et fini en attente d'un manche discret sur un jean, lorsqu'il dépasse de la poche. Je porte toujours un de mes couteaux en ce moment, soit en étui cuit à la ceinture, soit en étui Kydex dans la poche ou avec un élastqiue sur la ceinture. Pas moyen de trouver un endroit sur mon corps où il ne gêne pas trop et d'où on ne le voit pas. Mes collègues et les gens font beaucoup de remarques sur mes "armes", moi je dis outils... (l'étui cuir ou le manche orange du "Borel II" se voient trop bien sur moi). Au cou ce serait le mieux (le moins pire) mais je ne m'y fait pas.

11-JAN-2014

J'ai commencé par rebalancer le contrôleur de mon four en mode "auto tune" pour qu'il trouve tout seul les paramètres PID optimaux pour une température cible d'environ 800°C. Aucun souci. Pour ceux qui auraient un contrôleur Sestos D1S identique au mien (et qui sait un four aussi), voici les valeurs trouvées (au moins elles sont quelque part et cela me permettra de les retrouver au besoin)

- M50: 468

- P: 90

- t: 9

La première chose que je veux contrôler, ce sont des temps d'austénisation. La plupart des gens du Net (et également le cerveau en état de marche qui lit des bouquins de métallurgie) vous disent que pour de l'XC75, il suffit d'atteindre la température d'austénisation pour qu'on obtienne quasi instantanément de l'austénite et du carbone bien dissout dans la matrice. Sauf par exemple Eurotechni qui continue de prétendre dans sa fiche technique qu'il faut au moins 30 minutes d'austénisation. D'aucuns supposent qu'il s'agissait d'une donnée générale qu'on peut réduire pour des pièces très fines, mais Eurotechni dit que les 30 minutes sont bien pour des applications coutellières.

Par déformation professionnelle, je vais me limiter dans le nombre d'essais et ce avec des paramètres bien éloignés, histoire de dégrossir vite fait et de dégager des tendances. J'ai préparé 3 éprouvettes dans mon unique barre d'XC75 de 750X30X3 [mm]. Etant râdin par nature, ceux et celles qui m'aiment diront économe, j'ai fait des éprouvettes très petites de 30X10X3 [mm]. L'avantage c'est que la faible masse devrait limiter l'inertie thermique. II ne faudra pas oublier plus tard ce point pour des lames au volume plus important et donc adapter les temps de montée en température.

Chaque éprouvette a été chauffée, puis trempée à l'eau et cassée dans un étau.

Eprouvettes de section 3X10 [mm] d'XC75 standard laminé à froid trempées dans l'état de livraison par Eurotechni. De gauche à droite (en verticale ce

sont les même pièces prises sans/avec flash et tentative d'agrandissement)

- placée au four à 500°C puis portée à 770°C à la vitesse du four (en 19 minutes 29 secondes), trempée immédiatement dans de l'eau de pluie à 22°C

- placée au four à 800°C pour 3 minutes (plus 1 minute 34 de remontée à 800°C) puis trempée dans de l'eau de pluie à 22°C

- placée au four à 800°C pour 25 minutes (plus 1 minute 25 de remontée à 800°C) puis trempée dans de l'eau de pluie à 22°C

Pour la première

éprouvette (500 à 770°C), l'idée est de

voir si l'utilisation d'un palier intermédiaire permet

effectivement de s'affranchir de passer du temps vers 810..830°C

pour l'XC75. En effet sur le diagramme fer-carbone, l'XC75 est proche

de l'eutectoïde (0.77% C) et il suffit de passer environ 740°C

pour être à 100% d'austénite. Alors pourquoi la

littérature recommande 790..830°C pour l'XC75? Ne vaut-il

pas mieux austéniser aussi bas que possible? Le diagramme Fe-C

est un diagramme "à l'équilibre". Lors de montées

en température (en "dynamique" en quelque sorte), toutes les

limites se décallent vers haut (de 30 à 80°C selon la

littérature). Idem au refroidissement.

Tant qu'on reste sous AC1 (726°C), aucun risque de grossissement de grains. On peut y rester des jours sans que rien ne se passe dans l'acier. La zone à risquea pour l'éprouvette 1 était donc entre 726 et 770°C. Comme mon four n'est pas infiniment rapide, je me suis dit qu'ainsi je m'approchais du diagramme Fe-C à l'équilibre. De 500 à 726°C mon four a mis 14'26" et de 726 à 770°C, 5'03". Cela reste court comme temps d'austénisation.

Pour la seconde éprouvette (5' à 800°C), j'ai simplement ouvert la porte du four (chute de température), placé l'éprouvette, refermé et attendu le temps de la remontée à 800°C (ici 1'34") plus 3 minutes (la règle empirique de base pour des aciers non alliés en coutellerie, c'est 1 minute par mm d'épaisseur; si la puissance de chauffe du four suit derrière en fonction du volume du couteau naturellement). Il s'agit ici typiquement de ce que font tous les coutelliers amateurs ou pros sur le Net.

Pour la troisième éprouvette (25' à 800°C), j'ai, comme ci-dessus, ouvert la porte du four (chute de température), placé l'éprouvette, refermé et attendu le temps de la remontée à 800°C (ici 1'25") plus 25 minutes (presque les 30 minutes minimum "à coeur" selon Eurotechni). Il s'agit ici typiquement de ce que recommande les amateurs et les pros qui veulent montrer le pire de ce qu'on peut faire en termes de grossissement de grain.

Verdict?

Hormis cela, j'ai découpé les plaquettes en micarta maison sur base jean pour mon "Borel II" en souffrance. Poncées à plat, nettoyées à l'alcool puis collées sur des intercalaires rouges de 0.8 mm.

Mon plus beau micarta maison jusqu'à présent: plan, régulier, bien dur, homogène, se sciant à merveille...

Sans doute la presse façon Guy Noble et la nouvelle boîte de résine polyester ont apporté leur contribution

à cette nette amélioration de la qualité (la variété de tissu aussi?).

Tant qu'on reste sous AC1 (726°C), aucun risque de grossissement de grains. On peut y rester des jours sans que rien ne se passe dans l'acier. La zone à risquea pour l'éprouvette 1 était donc entre 726 et 770°C. Comme mon four n'est pas infiniment rapide, je me suis dit qu'ainsi je m'approchais du diagramme Fe-C à l'équilibre. De 500 à 726°C mon four a mis 14'26" et de 726 à 770°C, 5'03". Cela reste court comme temps d'austénisation.

Pour la seconde éprouvette (5' à 800°C), j'ai simplement ouvert la porte du four (chute de température), placé l'éprouvette, refermé et attendu le temps de la remontée à 800°C (ici 1'34") plus 3 minutes (la règle empirique de base pour des aciers non alliés en coutellerie, c'est 1 minute par mm d'épaisseur; si la puissance de chauffe du four suit derrière en fonction du volume du couteau naturellement). Il s'agit ici typiquement de ce que font tous les coutelliers amateurs ou pros sur le Net.

Pour la troisième éprouvette (25' à 800°C), j'ai, comme ci-dessus, ouvert la porte du four (chute de température), placé l'éprouvette, refermé et attendu le temps de la remontée à 800°C (ici 1'25") plus 25 minutes (presque les 30 minutes minimum "à coeur" selon Eurotechni). Il s'agit ici typiquement de ce que recommande les amateurs et les pros qui veulent montrer le pire de ce qu'on peut faire en termes de grossissement de grain.

Verdict?

- Eurotechni peut se foutre ses "30 minutes minimum à coeur" au cul! Le grain a grossi, même si ce n'est pas encore autant que sur un morceau de sucre, on voit bien qu'il y a eu du changement entre les éprouvettes 1, 2 et la 3.

- J'ai observé les sections à la loupe (les photos ne sont pas assez bonnes, désolé) et je pense que l'éprouvette 2 présente une meilleure structure que celle de l'éprouvette 1 (mais de peu). Si un pro est d'un autre avis, je suis preneur, qu'il m'écrive.

- La méthode à retenir en premier lieu est donc un temps d'austénisation court après placement au four déjà en température.

- Eventuellement approfondir l'idée du palier. Par exemple

790 au lieu de 770°C (environ 2 minutes de plus à haute

température, soit un total de 7'). Cela suffirait p-ê

à s'approcher l'état de l'éprouvette 2.

- J'ai pris de l'eau parce que je veux essayer de ne plus utiliser d'huile (ça pue, ça fume, ça crâme)

- l'eau refroidit plus vite (on parle de drasticité du milieu de trempe) et permet d'augmenter la dureté au maximum mais il y a un gros risque de tapures, criques et autres fissures

- Murray Carter parle d'une température d'eau optimale (pour les aciers japonais) de 28°C, Roman Landes de 20 à 30°C et Verhoeven de différence notable de vitesse moyenne de refroidissement de 225°C/s à 90°C/s en fonction de la température de l'eau. Avec addition de savon ou de sel, on peut également varier la drasticité.

- J'ai pris de l'eau de pluie à 22°C parce que

- j'en dispose en grande quantité

- c'est plutôt pur et "répétable" comme milieu je pense

- je l'avais stockée près de mon chauffe-eau dans une pièce plus chaude que le reste de la bicoque et dont la température varie peu au cours de l'année

- J'ai pris un truc simple comme l'eau mais pour la suite et l'optimisation du TTH de l'XC75, je compte varier p-ê la température de l'eau, l'additif éventuel (du savon pour diminuer la drasticité si besoin) et mettre une fine couche d'argile sur la lame

- J'ai choisi 800°C. N'est-ce pas bas pour de l'XC75

recommandé à 810..830°C? D'abord c'est pour faire

simple mais surtout on choisit une température dans la plage

haute pour des trempes à l'huile et la plage basse pour des

trempes à l'eau. Comme en plus on devrait toujours travailler le

plus bas possible en température, vous voyez que tous ces choix

tendent vers une solution optimale à mon goût

Hormis cela, j'ai découpé les plaquettes en micarta maison sur base jean pour mon "Borel II" en souffrance. Poncées à plat, nettoyées à l'alcool puis collées sur des intercalaires rouges de 0.8 mm.

Mon plus beau micarta maison jusqu'à présent: plan, régulier, bien dur, homogène, se sciant à merveille...

Sans doute la presse façon Guy Noble et la nouvelle boîte de résine polyester ont apporté leur contribution

à cette nette amélioration de la qualité (la variété de tissu aussi?).

13-JAN-2014

Pas eu le temps de continuer les essais de TTH de l'XC75 hier. Aujourd'hui j'ai juste percé les plaquettes qu'on voit dans la photo ci-dessus. Ah non, j'ai aussi commandé un petit thermomètre pour mon four de cuisine. Il suffit de le placer dedans. Il faudra cependant que je vérifie son étalonnage au préalable. Il s'agit toujours de poursuivre l'optimisation de mes TTH avec des paramètres sous contrôle.

14-JAN-2014

J'ai continué mes expériences avec le TTH de l'XC75 standard laminé à froid en 3 X 30 X 750 [mm] livré par Eurotechni. Comme le premier test a montré qu'il fallait un temps d'austénisation court pour éviter le grossissement de grain, nous allons conservé cette règle de base. Cette fois je veux voir si des recuits de normalisation peuvent diminuer la taille de grain par rapport à l'état de livraison.

- en référence, une éprouvette 3 X 10 X 30 [mm] austénisé à 790°C pendant 3 minutes

- en comparo, la même (3'@790°C) mais préalablement normalisée trois fois à 830 puis 815 et enfin 800°C avant trempe.

- et comme il me reste une éprouvette, un nouvel essai de 500 à 770°C, puis 3' supplémentaire à 770°C

Eprouvettes de section 3X10 [mm] d'XC75 standard laminé à froid. (en haut pour rappel, les éprouvettes du premier essai du 11-JAN-2014)

- placée au four à 500°C puis portée à 770°C à la vitesse du four (en 17 minutes 53 secondes) avec maintien à 770° pendant 3 minutes supplémentaires, trempée immédiatement dans de l'eau de pluie à 22°C

- placée au four à 790°C pour 3 minutes (plus 2 minute 15 de remontée à 790°C) puis trempée dans de l'eau de pluie à 22°C

- préalablement placée au four à 830°C pour un total de 2 minutes (dont 38 secondes de remontée à 830°C), refroidit à l'air par grands mouvements avec la pince jusqu'à ce que la couleur noire revienne, puis replacée au four à 815°C pour un total de 2 minutes (dont 28 secondes de remontée à 815°C), refroidit à l'air par grands mouvements avec la pince jusqu'à ce que la couleur noire revienne, puis replacée au four à 800°C pour un total de 2 minutes (dont 32 secondes de remontée à 800°C), refroidit à l'air par grands mouvements avec la pince jusqu'à ce que la couleur noire revienne puisplacée au four à 790°C pour 2 minutes 50 secondes (plus 15 secondes de remontée à 790°C) puis trempée dans de l'eau de pluie à 22°C

Pas eu le temps de continuer les essais de TTH de l'XC75 hier. Aujourd'hui j'ai juste percé les plaquettes qu'on voit dans la photo ci-dessus. Ah non, j'ai aussi commandé un petit thermomètre pour mon four de cuisine. Il suffit de le placer dedans. Il faudra cependant que je vérifie son étalonnage au préalable. Il s'agit toujours de poursuivre l'optimisation de mes TTH avec des paramètres sous contrôle.

14-JAN-2014

J'ai continué mes expériences avec le TTH de l'XC75 standard laminé à froid en 3 X 30 X 750 [mm] livré par Eurotechni. Comme le premier test a montré qu'il fallait un temps d'austénisation court pour éviter le grossissement de grain, nous allons conservé cette règle de base. Cette fois je veux voir si des recuits de normalisation peuvent diminuer la taille de grain par rapport à l'état de livraison.

- en référence, une éprouvette 3 X 10 X 30 [mm] austénisé à 790°C pendant 3 minutes

- en comparo, la même (3'@790°C) mais préalablement normalisée trois fois à 830 puis 815 et enfin 800°C avant trempe.

- et comme il me reste une éprouvette, un nouvel essai de 500 à 770°C, puis 3' supplémentaire à 770°C

Eprouvettes de section 3X10 [mm] d'XC75 standard laminé à froid. (en haut pour rappel, les éprouvettes du premier essai du 11-JAN-2014)

- placée au four à 500°C puis portée à 770°C à la vitesse du four (en 17 minutes 53 secondes) avec maintien à 770° pendant 3 minutes supplémentaires, trempée immédiatement dans de l'eau de pluie à 22°C

- placée au four à 790°C pour 3 minutes (plus 2 minute 15 de remontée à 790°C) puis trempée dans de l'eau de pluie à 22°C

- préalablement placée au four à 830°C pour un total de 2 minutes (dont 38 secondes de remontée à 830°C), refroidit à l'air par grands mouvements avec la pince jusqu'à ce que la couleur noire revienne, puis replacée au four à 815°C pour un total de 2 minutes (dont 28 secondes de remontée à 815°C), refroidit à l'air par grands mouvements avec la pince jusqu'à ce que la couleur noire revienne, puis replacée au four à 800°C pour un total de 2 minutes (dont 32 secondes de remontée à 800°C), refroidit à l'air par grands mouvements avec la pince jusqu'à ce que la couleur noire revienne puisplacée au four à 790°C pour 2 minutes 50 secondes (plus 15 secondes de remontée à 790°C) puis trempée dans de l'eau de pluie à 22°C

Verdict?

16-JAN-2014

Je me suis aperçu que la résistance du four est partiellement sortie de son logement. Elle semble déformée plastiquement (en torsion) et refuse de retourner dans son logement. Bon on verra plus tard mais c'est agaçant.

J'ai façonné et fini la face avant des plaquettes en micarta jean maison pour le "Borel II" en souffrance et il est tard. Collage sans doute demain.

17-JAN-2014

Le soir j'ai collé les plaquettes du dernier "Borel II" sur le manche. Dégraissage minutieux, papier de verre sur intercalaires rouges et rivets afin d'augmenter la prise de la colle, excès d'époxy à prise progressive, mise sous presse et essuyage de l'excès d'époxy à l'acétone et coton-tige à l'avant, près du ricasso.

21-JAN-2014

J'ai pu m'y remettre un peu. J'ai "ramené" les plaquettes en micarta maison du "Borel II" au niveau de la plate semelle. Reste plus qu'à mettre des arrondis aux angles et finir tout cela. Sinon j'ai aussi commencé une lame en X46Cr13 de 2.5 mm avec une soie. Le dessin est celui d'un "Brochant" anamorphosé: lame allongée à 80 mm et hauteur réduite à 20 mm. Disons que c'est une sorte de commande pour un internaute.

22-JAN-2014

Aujourd'hui j'ai pris avec moi à l'usine toutes mes lames dont il faut encore tailler les émoutures. J'ai profité de la pause pour marquer avec le trusquin numérique le tranchant que je laisse à 0.8 mm avant traitement thermique.

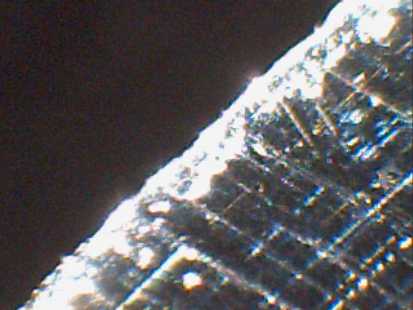

Le soir j'ai joué avec mon vieux microscope équipé d'une caméra numérique et j'ai dû beaucoup bricoler pour obtenir les photos suivantes, pas terrible.

A gauche le tranchant du couteau Ikea 365 en ma possession, avec son affûtage d'origine et peu d'usage. Un examen à la loupe révèle que

le fil n'est pas vraiment droit et à de nombreux endroits il est plié (métal mou; plus facile à redresser que lorsqu'il y a de la casse)

A droite le tranchant de mon Santoku "Chécatica" fini à la pierre de coticule et au cuir + pâte 2 microns. Il a déjà beaucoup servi mais je

ne l'ai pas encore réaffûté depuis que j'ai achevé le couteau.

Malgré la faible qualité des clichés à échelle identique, la différence est visible. En cas d'affûtage de l'Ikea 365, le but est bien sûr de

tendre vers un résultat comme à droite. Quelle que soit la qualité du métal et du traitement thermique, un bon affûtage devrait

considérablement améliorer ses performances, ne serait-ce qu'en durée de vie (notez bien que le tranchant de gauche dans l'état rase les

poils de la main, pas très bien il est vrai mais tout de même)

De gauche à droite, les éprouvettes d'XC75 des tests précédents

- 25 min @ 800°C

- 3 min @ 790°C

- 3 normalisations puis 3 min @ 790°C

Je trouve les différences plus visibles à l'oeil nu qu'au microscope sous un éclairage qui provoque trop de reflets je crois.

- ce sont les éprouvettes 5 et 6 que l'on doit comparer pour tirer la conclusion de base du second essai. Y a t-il eu réduction du grain? La photo est pourrie mais j'ai tout observé consciensieument à la loupe.Oui il y a bien réduction de la taille du grain mais je n'ai pas l'impression que le gain soit phénoménal

- j'ai aussi l'impression qu'entre l'éprouvette 2 et 6, il n'y a pas grande différence

- dans l'éprouvette 4, j'ai l'impression qu'il y a eu grossissement de grain. 3 minutes déjà de trop?

- mon support dans le four était décentré, plus près d'une paroi garnie de résistance que de l'autre opposée. Est-ce la raison pour laquelle les éprouvettes 4, 5 et 6 présentent toute une sorte de pic dans la fracture?

- le volume de mes éprouvettes est si petit que mes temps de chauffe sont peut-ètre déjà trop long? 3 X 10 X 30 = 900 mm3. 2500 à 3000 W dans moins d'un cm3, ça doit chauffer vite...

- comment j'ai fait pendant les normalisations pour ouvrir la porte, prendre la pièce et la faire tournoyer tout en programmant le prochain échelon de température imférieur? 30 secondes avant de sortir l'éprouvette j'entre la consigne suivante (par exemple de 830 à 815°C). Le contrôleur ne prend cette valeur en compte que 30 secondes plus tard... Lorsque j'ouvre la porte et que de toute façon la température chute. Ensuite il ne faut que 30 secondes à 1 minute pour que l'éprouvette passe au noir et je peux à nouveau la placer au four.

- pour rappel, c'est la phase transitoire de montée en température qui crée de nouveaux grains d'austénite aux joints de la ferrite/perlite et idem au refroidissement pour des grains de ferrite/perlite aux joints de l'austénite. En clair il faut être en régime transitoire. Dès qu'il y a stabilisation, les nouveaux grains de la même famille se "coagulent" pour former de plus gros grains

- d'abord faire une lame

- ensuite quel TTH?

- il faudra bien laisser le four se stabiliser en

température, histoire que les parois emmagasinent un max de

chaleur afin de réagir vite aux ouvertures de la porte

- pour sûr, 3 recuits de normalisation mais combien de temps pour le volume de la lame, bien supérieur à mes éprouvettes (je sais j'aurai dû péter des vraies lames, mais je ne peux pas, c'est plus fort que moi; ou sacrifier plus d'XC75 en volume...)?

- ensuite la trempe. Temps d'austénisation court, OK mais

500 à 770, 790 ou 800°C? Je dois dire que je suis assez

partisan des 770°C. Pour rester le plus bas possible, pour faire le

choc le moins violent avec l'eau. Ici en théorie on sort au

maximum possible, c-à-d 65 HRc

- l'eau justement... Pour débuter, je dirai eau de pluie à la température de Murray Carter, à savoir 28°C

- je ne vous l'ai pas dit mais je voulais faire une trempe sélective. Ici je vais commencer par la recette de Gérard Heutte (1/3 argile 1/3 charbon de bois, 1/3 silice)

- et avant, une couche fine d'argile sur toute la lame pour améliorer le refroidissement de la lame (elle doit fortement diminuer le voile gazeux -isolant- autour de la lame au début de la trempe)

- trempe 3 à 4 secondes pour descendre sous Ms vers 250..300°C, puis sortie de l'eau et refroidissement à l'air pour diminuer la violence des contraintes internes (changement de volume de la martensite par rapport à l'austénite) et éviter de possibles fissures par la suite

- tant que j'y suis je passerai bien au congélateur vers -24°C histoire de transformer un maximum d'austénite résiduelle dans la mesure de mes faibles moyens at home

- 2 revenus d'une heure au four de cuisine sous la barre des 200°C (chute drastique de la résilience entre 200 et 300°C selon Roman Landes; avec les aciers non alliés, 2 revenus suffisent) avec thermomètre calibré et deux refroidissements, dont le premier à l'eau au sortir du four suivi du congélateur, puis le second à l'air (au alors aussi eau+congél'?) histoire de sortir vers 59..60 HRc avec un grain selon la norme ASTM de 14 ou 15 (soit 2..3 microns, on peut rêver...)

16-JAN-2014

Je me suis aperçu que la résistance du four est partiellement sortie de son logement. Elle semble déformée plastiquement (en torsion) et refuse de retourner dans son logement. Bon on verra plus tard mais c'est agaçant.

J'ai façonné et fini la face avant des plaquettes en micarta jean maison pour le "Borel II" en souffrance et il est tard. Collage sans doute demain.

17-JAN-2014

Le soir j'ai collé les plaquettes du dernier "Borel II" sur le manche. Dégraissage minutieux, papier de verre sur intercalaires rouges et rivets afin d'augmenter la prise de la colle, excès d'époxy à prise progressive, mise sous presse et essuyage de l'excès d'époxy à l'acétone et coton-tige à l'avant, près du ricasso.

21-JAN-2014

J'ai pu m'y remettre un peu. J'ai "ramené" les plaquettes en micarta maison du "Borel II" au niveau de la plate semelle. Reste plus qu'à mettre des arrondis aux angles et finir tout cela. Sinon j'ai aussi commencé une lame en X46Cr13 de 2.5 mm avec une soie. Le dessin est celui d'un "Brochant" anamorphosé: lame allongée à 80 mm et hauteur réduite à 20 mm. Disons que c'est une sorte de commande pour un internaute.

22-JAN-2014

Aujourd'hui j'ai pris avec moi à l'usine toutes mes lames dont il faut encore tailler les émoutures. J'ai profité de la pause pour marquer avec le trusquin numérique le tranchant que je laisse à 0.8 mm avant traitement thermique.

Le soir j'ai joué avec mon vieux microscope équipé d'une caméra numérique et j'ai dû beaucoup bricoler pour obtenir les photos suivantes, pas terrible.

A gauche le tranchant du couteau Ikea 365 en ma possession, avec son affûtage d'origine et peu d'usage. Un examen à la loupe révèle que

le fil n'est pas vraiment droit et à de nombreux endroits il est plié (métal mou; plus facile à redresser que lorsqu'il y a de la casse)

A droite le tranchant de mon Santoku "Chécatica" fini à la pierre de coticule et au cuir + pâte 2 microns. Il a déjà beaucoup servi mais je

ne l'ai pas encore réaffûté depuis que j'ai achevé le couteau.

Malgré la faible qualité des clichés à échelle identique, la différence est visible. En cas d'affûtage de l'Ikea 365, le but est bien sûr de

tendre vers un résultat comme à droite. Quelle que soit la qualité du métal et du traitement thermique, un bon affûtage devrait

considérablement améliorer ses performances, ne serait-ce qu'en durée de vie (notez bien que le tranchant de gauche dans l'état rase les

poils de la main, pas très bien il est vrai mais tout de même)

De gauche à droite, les éprouvettes d'XC75 des tests précédents

- 25 min @ 800°C

- 3 min @ 790°C

- 3 normalisations puis 3 min @ 790°C

Je trouve les différences plus visibles à l'oeil nu qu'au microscope sous un éclairage qui provoque trop de reflets je crois.

23-JAN-2014

J'ai fini par recevoir le petit thermomètre de four que j'avais commandé. C'est le plus grand et le plus précis (sur le papier) que j'ai trouvé. Je compte l'utiliser pour les revenus au four de cuisine. Il est de la marque Staedtler (crayon, compas...) qui commercialise aussi la marque FIMO. Il s'agit d'une pâte à modeler que les enfants peuvent durcir par cuisson au four. Il est "made in Germany" et annonce une précision de 2%.

Je vous ai mis ma clé USB pour référence, niveau taille.

110°C/230°F c'est la température de référence pour durcir la pâte à modelere FIMO.

On le suppose donc étalonné à cette température. (non il ne fait pas 10°C dans mon bureau)

J'ai fini par recevoir le petit thermomètre de four que j'avais commandé. C'est le plus grand et le plus précis (sur le papier) que j'ai trouvé. Je compte l'utiliser pour les revenus au four de cuisine. Il est de la marque Staedtler (crayon, compas...) qui commercialise aussi la marque FIMO. Il s'agit d'une pâte à modeler que les enfants peuvent durcir par cuisson au four. Il est "made in Germany" et annonce une précision de 2%.

Je vous ai mis ma clé USB pour référence, niveau taille.

110°C/230°F c'est la température de référence pour durcir la pâte à modelere FIMO.

On le suppose donc étalonné à cette température. (non il ne fait pas 10°C dans mon bureau)

J'ai

profité d'un four de laboratoire pour vérifier

l'étalonnage aux températrures suivantes (dans cet

ordre): 150, 180, 200, 240, 100°C. Pour passer rapidement de 240

à 100°C j'ai laissé la porte du four ouverte et j'ai

vu l'aiguille du thermomètre faire de brusques sauts à

deux reprises avant d'entamer une descente lente et continue. Je dois

avouer que l'engin ne semble guère résistant aux chocs et

j'espère que le transport ne l'a pas déjà

modifié.

Résultats (four Heraeus type U12-250°C-2.32 kW de 2007, calibration valable jusqu'au 08-MAI-2014)

Et puis j'ai eu un vieux doute... A l'ouverture du colis il indiquait 23°C. Après essais, à l'ambiante il indiquait 15°C. Je l'ai remis à 150°C et il indiquait 143°C. Bref c'est pas terrible tout ça. Donc je recommencerai l'expérience bientôt en espérant que tout cela se soit stabilisé (la première montée très haut ne lui a peut-être pas réussi...)

26-JAN-2014

Petit moment à soi. J'ai fait l'émouture de la "commande" et celle du "Buron Ultra Slim". Bien que j'utilise des supports pour avoir des émoutures plates assez régulières et symétriques, ce n'est jamais vraiment le cas car il semble que les ébauches ne soient jamais bridées de part et d'autre avec le même angle.

J'attaqué la "commande" à la bande de 60 puis de 100. Idem avec le "Buron US" mais en 36 puis 100. J'ai fait les phases suivantes aux 240 et 400 mais à main levée. Cela va assez bien car les faces ébauchées servent plus ou moins de guide. Il y a un gros écart entre mes bandes de 100 et 240. Il faudrait une sorte de 180. En effet, les stries de la bande de 100 sont très difficiles à éliminer avec la bande de 240. Par expérience, à force d'en suer à l'huile de coude après TTH, je peux dire que mieux le travail est préparé en amont meilleur et plus facile sera le résultat final. Du coup aujourd'hui j'ai passé beaucoup plus de temps sur le back que d'habitude.

Autre petite note: mon garage est assez humide à cause de la condensation chaud-froid: pas de chauffage mais de temps en temps une voiture qui y refroidit, une humidité de l'air élevée lorsqu'il ne fait pas très froid dehors. Du coup la corrosion galope: porte de garage qui couine, back qui se pique, ainsi que des outils mais aussi les ébauches. Je vous confirme que le T508 et le T7Mo rouillent facilement (pour rappel le T7Mo ne devient "inox" qu'après TTH; idem le T508 dans une moindre mesure puisque c'est un "semi-inox"). L'X46Cr13 par contre, même recuit, ne dit rien...

En haut la "commande" en X46Cr13 de 2.5 mm, qu'on peut appeler "Brochant variante Marty",

en bas le "Buron Ultra Slim" en T508 de 2.9 mm.

Résultats (four Heraeus type U12-250°C-2.32 kW de 2007, calibration valable jusqu'au 08-MAI-2014)

| température [°C] | |

| réelle | lue |

| 100 | 92 |

| 150 | 150 |

| 180 | 177 |

| 200 | 194 |

| 240 | 224 |

Et puis j'ai eu un vieux doute... A l'ouverture du colis il indiquait 23°C. Après essais, à l'ambiante il indiquait 15°C. Je l'ai remis à 150°C et il indiquait 143°C. Bref c'est pas terrible tout ça. Donc je recommencerai l'expérience bientôt en espérant que tout cela se soit stabilisé (la première montée très haut ne lui a peut-être pas réussi...)

26-JAN-2014

Petit moment à soi. J'ai fait l'émouture de la "commande" et celle du "Buron Ultra Slim". Bien que j'utilise des supports pour avoir des émoutures plates assez régulières et symétriques, ce n'est jamais vraiment le cas car il semble que les ébauches ne soient jamais bridées de part et d'autre avec le même angle.

J'attaqué la "commande" à la bande de 60 puis de 100. Idem avec le "Buron US" mais en 36 puis 100. J'ai fait les phases suivantes aux 240 et 400 mais à main levée. Cela va assez bien car les faces ébauchées servent plus ou moins de guide. Il y a un gros écart entre mes bandes de 100 et 240. Il faudrait une sorte de 180. En effet, les stries de la bande de 100 sont très difficiles à éliminer avec la bande de 240. Par expérience, à force d'en suer à l'huile de coude après TTH, je peux dire que mieux le travail est préparé en amont meilleur et plus facile sera le résultat final. Du coup aujourd'hui j'ai passé beaucoup plus de temps sur le back que d'habitude.

Autre petite note: mon garage est assez humide à cause de la condensation chaud-froid: pas de chauffage mais de temps en temps une voiture qui y refroidit, une humidité de l'air élevée lorsqu'il ne fait pas très froid dehors. Du coup la corrosion galope: porte de garage qui couine, back qui se pique, ainsi que des outils mais aussi les ébauches. Je vous confirme que le T508 et le T7Mo rouillent facilement (pour rappel le T7Mo ne devient "inox" qu'après TTH; idem le T508 dans une moindre mesure puisque c'est un "semi-inox"). L'X46Cr13 par contre, même recuit, ne dit rien...

En haut la "commande" en X46Cr13 de 2.5 mm, qu'on peut appeler "Brochant variante Marty",

en bas le "Buron Ultra Slim" en T508 de 2.9 mm.

Pour le moyen terme, de petits essais

en amont, "Doro nuri san nen*":

enduire d'argile, 3 ans

J'ai fait une première expérience d'enduction d'une fine couche d'argile sur un bout de ferraille. Il s'agit ici de tenter d'avoir environ 0.2 mm d'argile sur un bout d'acier destiné à être trempé à l'eau. La fine couche d'argile doit éviter la formation du manteau de vapeur (isolant!) qui se produit au contact du métal rouge avec l'eau (et donc accélérer le refroidissement). Gérard Heutte en parle dans un petit recoin de son site (tout en bas de la page) et Murray Carter dans son livre.

J'ai donc pris 150 g d'argile d'un champ près de chez moi que j'ai tenté de réduire en purée avec la même quantité d'eau tiède. L'argile étant imperméable ce fut difficile. Je suis allé jusqu'à utiliser une fourchette puisque j'étais dans ma cuisine. Au bout de 15 minutes j'avais plus de merde sur les doigts qu'ailleurs et toujours des boulettes dans le récipient. J'ai donc utilisé mes doigts pour enduire un bout d'acier à ferrer les bourriques qui trainait dans ma boîte de plats à couteaux.

La ferraille enduite, une fourchette Ikea, de l'argile locale, un vieux bac à glace, de l'eau du robinet...

En vignette, après séchage. Est-ce que ça tiendra 5 minutes à 790°C?

J'ai fait une première expérience d'enduction d'une fine couche d'argile sur un bout de ferraille. Il s'agit ici de tenter d'avoir environ 0.2 mm d'argile sur un bout d'acier destiné à être trempé à l'eau. La fine couche d'argile doit éviter la formation du manteau de vapeur (isolant!) qui se produit au contact du métal rouge avec l'eau (et donc accélérer le refroidissement). Gérard Heutte en parle dans un petit recoin de son site (tout en bas de la page) et Murray Carter dans son livre.

J'ai donc pris 150 g d'argile d'un champ près de chez moi que j'ai tenté de réduire en purée avec la même quantité d'eau tiède. L'argile étant imperméable ce fut difficile. Je suis allé jusqu'à utiliser une fourchette puisque j'étais dans ma cuisine. Au bout de 15 minutes j'avais plus de merde sur les doigts qu'ailleurs et toujours des boulettes dans le récipient. J'ai donc utilisé mes doigts pour enduire un bout d'acier à ferrer les bourriques qui trainait dans ma boîte de plats à couteaux.

La ferraille enduite, une fourchette Ikea, de l'argile locale, un vieux bac à glace, de l'eau du robinet...

En vignette, après séchage. Est-ce que ça tiendra 5 minutes à 790°C?

*

extrait du livre de Murray Carter "Bladesmithing" p.72, il parait que

pour savoir bien enduire et bien préparer l'argile,

l'arpète nippon coutelier forgeron en devenir a besoin de 3 ans.

Sincèrement, on se contentera de moins dans mon cas.

27-JAN-2014

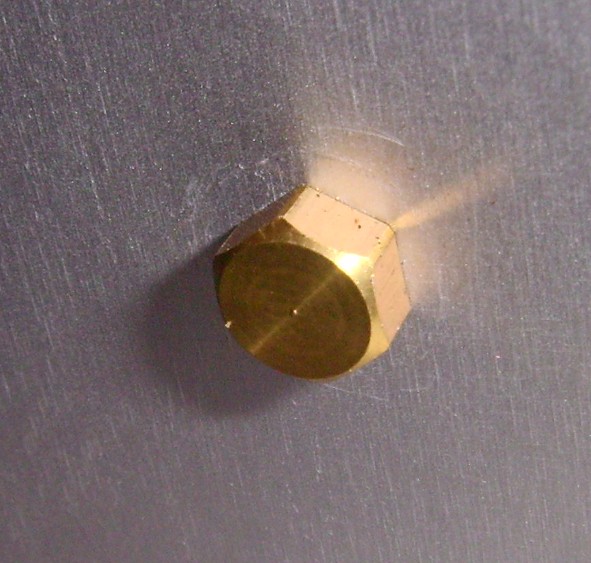

Au dos de mon thermomètre de four, il y a un petit écrou en laiton de 5 mm (cote inter-pans). Avec une clé adéquate, il se laisse manipuler très facilement sans effort important et permet de positionner l'aiguille où l'on veut. Je change donc de stratégie. Je vais le calibrer en un point donné et mesurer les écarts en d'autres points. Je fais la plupart des revenus à 150 ou 180°C. Un bon point serait donc 165°C mais c'est trop alambiqué. Je vais prendre 150°C, tout simplement parce que c'est le milieu de la plage de mesure [0, 300°C].

L'écrou en laiton pour la calibration au dos du thermomètre.

28-JAN-2014: bon anniversaire Papa!

Il fait froid dans le garage avec seulement 10°C. J'ai longuement repris les émoutures du "Brochant variante Marty" pour sortir les stries restantes du backstand. P120, 220 puis 320. Vu la quantité d'huile de coude, je constate que je ne sors toujours pas assez de défauts au back. Il faut que j'améliore ma technique au back afin de gagner en productivité. J'ai aussi grissèrement dérouillé au P120 le manche du "Buron Ultra Slim" qui avait rouillé dans le garage.n J'ai un peu préparé la zone devant le ricasso. Je n'ai pas touché aux émoutures car je crois que je vais les reprendre au back.

Pour finir j'ai amélioré mes serre-joints chinois en C. Voilà trop souvent que le petit morceau central qui dépasse sous la rondelle m'entame des surfaces de plaquettes au serrage. J'ai surélévé le tout avec des rondelles collées à l'époxy (3 serre-joints de 3" et un 2").

29-JAN-2014

Aujourd'hui je suis tombé par hasard dans un recoin de l'usine sur une petite scie à ruban de marque Proxxon, modèle MBS 240/E (je crois; de mémoire) qui doit appartenir à la maintenance de la ligne. Un petit jouet mais avec variateur et bâti+guidage de lame un peu sérieux (y a même une possibilité d'arrosage je crois). Voilà déjà un bout de temps que j'avais revendu ma première scie à ruban, incapable du moindre travail. Celle-ci n'est pas comme ce que j'envisageais au départ mais je sens que je vais craquer pour un modèle similaire, pourvu qu'il ne soit pas hors de prix. L'idée c'est de couper de façon productive (=rapide et assez précise de façon à gagner du temps en façonnage de contour!) les plats et les matières des manches.

Sinon comme il faut bien avancer, j'ai taillé les émoutures de mon "Borel IV". P40 et P100 avec un support à 2.43° et P220 puis P400 à la main. J'ai essayé de sortir un maximum de défauts au back. Faut bien que j'essaie de m'améliorer.

En haut un "Borel II" en T7Mo de 3 mm en souffrance de finition de manche en micarta jean maison

pour référence.

En bas, la variante "Borel IV" en T508 de 2.9 mm avec un manche assez classique. Le hic c'est que seule

une petite main sera à l'aise avec. Du coup je songe à un couteau pour enfant ou bien une femme aux mains

vraiment menues. Entre temps, je le verrais bien avec des plaquettes en noyer stabilisé et intercalaire...

Oui de quelle couleur tiens?

27-JAN-2014

Au dos de mon thermomètre de four, il y a un petit écrou en laiton de 5 mm (cote inter-pans). Avec une clé adéquate, il se laisse manipuler très facilement sans effort important et permet de positionner l'aiguille où l'on veut. Je change donc de stratégie. Je vais le calibrer en un point donné et mesurer les écarts en d'autres points. Je fais la plupart des revenus à 150 ou 180°C. Un bon point serait donc 165°C mais c'est trop alambiqué. Je vais prendre 150°C, tout simplement parce que c'est le milieu de la plage de mesure [0, 300°C].

L'écrou en laiton pour la calibration au dos du thermomètre.

28-JAN-2014: bon anniversaire Papa!

Il fait froid dans le garage avec seulement 10°C. J'ai longuement repris les émoutures du "Brochant variante Marty" pour sortir les stries restantes du backstand. P120, 220 puis 320. Vu la quantité d'huile de coude, je constate que je ne sors toujours pas assez de défauts au back. Il faut que j'améliore ma technique au back afin de gagner en productivité. J'ai aussi grissèrement dérouillé au P120 le manche du "Buron Ultra Slim" qui avait rouillé dans le garage.n J'ai un peu préparé la zone devant le ricasso. Je n'ai pas touché aux émoutures car je crois que je vais les reprendre au back.

Pour finir j'ai amélioré mes serre-joints chinois en C. Voilà trop souvent que le petit morceau central qui dépasse sous la rondelle m'entame des surfaces de plaquettes au serrage. J'ai surélévé le tout avec des rondelles collées à l'époxy (3 serre-joints de 3" et un 2").

29-JAN-2014

Aujourd'hui je suis tombé par hasard dans un recoin de l'usine sur une petite scie à ruban de marque Proxxon, modèle MBS 240/E (je crois; de mémoire) qui doit appartenir à la maintenance de la ligne. Un petit jouet mais avec variateur et bâti+guidage de lame un peu sérieux (y a même une possibilité d'arrosage je crois). Voilà déjà un bout de temps que j'avais revendu ma première scie à ruban, incapable du moindre travail. Celle-ci n'est pas comme ce que j'envisageais au départ mais je sens que je vais craquer pour un modèle similaire, pourvu qu'il ne soit pas hors de prix. L'idée c'est de couper de façon productive (=rapide et assez précise de façon à gagner du temps en façonnage de contour!) les plats et les matières des manches.

Sinon comme il faut bien avancer, j'ai taillé les émoutures de mon "Borel IV". P40 et P100 avec un support à 2.43° et P220 puis P400 à la main. J'ai essayé de sortir un maximum de défauts au back. Faut bien que j'essaie de m'améliorer.

En haut un "Borel II" en T7Mo de 3 mm en souffrance de finition de manche en micarta jean maison

pour référence.

En bas, la variante "Borel IV" en T508 de 2.9 mm avec un manche assez classique. Le hic c'est que seule

une petite main sera à l'aise avec. Du coup je songe à un couteau pour enfant ou bien une femme aux mains

vraiment menues. Entre temps, je le verrais bien avec des plaquettes en noyer stabilisé et intercalaire...

Oui de quelle couleur tiens?

31-JAN-2014

Histoire de tenter des trempes cryo à l'arrache j'ai commandé sur le Net deux bombes de spray réfrigérant -50°C. Contrairement à ce que prétendent la plupart des commentateurs lorsqu'ils font des trempes cryo d'une heure ou beaucoup plus (24h), le "point" de transformation d'austénite en martensite est un "basculement" instantané d'une structure à l'autre. Cela ne se passe pas pendant de longues heures. C'est ainsi qu'en fouillant bien, on s'aperçoit que Sandvik dans sa fiche technique du 12C27 ou Roman Landes dans son livre affirment la même chose, sérieux qui suffit à me convaincre.

Donc l'idée c'est -à la maison- de bomber la lame après la trempe pour qu'elle atteigne un court instant la température la plus basse possible, histoire de maximiser le taux d'austénite transformée en martensite.

01-FEV-2014

J'ai acheté du durcisseur de bois et quelques fôrets à bois de petit diamètre. Je voudrai à nouveau stabiliser quelques bois pas assez denses à mon goût, au cas où.

02-FEV-2014

J'ai tenté de replacer les résistances de mon four qui étaient sorties de leur logement à la dernière trempe. En refroidissant dans une autre position, c'est comme si elles avaient garder la mémoire de leur nouvelle forme/position. Avec de petits cavaliers taillés dans des trombones, j'ai forcé leur position puis j'ai chauffé le tout au rouge (avec la fonction marche; pas au chalumeau) dans l'espoir qu'au refroidissement les résistances acceptent de bon gré de rester en place.

Deux cavaliers ont sauté.

03-FEV-2014

J'ai replacé les cavaliers et j'ai relancé un tour de chauffe. Un autre cavalier a sauté...

En parallèle, j'ai poncé jusqu'à P800 au back les sections de mes éprouvettes d'XC75 trempées selon différents protocoles l'autre fois. Je me suis limité aux éprouvettes 3, 5 et 6. J'ai en effet repéré l'autre jour à l'usine un petit poste d'évaluation de la qualité d'un sertissage au laboratoire qualité. C'est le même matos que ce qu'on avait en école d'inge en TP de matériaux: des espèces de tourne-disques avec des abrasifs de plus en plus fin afin de polir la section jusqu'au poli miroir, puis un acide pour attaquer/dissoudre les joints de grains et un système optique pour observer la taille des grains ainsi révélés. Je vais tenter de m'en servir un des ces 4 matins. Il est donc important que mes éprouvettes soient prêtes.

Sinon ces temps-ci, j'ai la fièvre acheteuse, que je combats pour le moment. Je rêve d'une petite dégauchisseusse-rabot, d'une petite perceuse à colonne de précision et d'une bonne petite scie à ruban... Demain soir je tente la trempe du "Brochant variante Marty". J'ai déjà reprogrammé ce soir les paramètres PID du four pour 1100°C.

04-FEV-2014

A l'usine, ils s'arrêtent à P400 pour observer la qualité des sertissages de cosses avec des fils de cuivre. Il faut donc que je ramène mon abrasif pour arriver au poli miroir. Mais il y a surtout l'acide avec lequel les éprouvettes sont attaquées. Il ne semble rien révélé sur mon XC75. Je me souviens que l'acide de l'école était un simple liquide. Dans ma boîte un stylo avec un feutre est plongé dans l'acide, mis au moins électrique et la pièce au plus. Cela ressemble fort à ma gravure électrochmique maison comme procédé. Bon va falloir que je sois perspicace...

Sinon j'ai fait la trempe du "Brochant variante Marty" ce soir mais en suivant le protocole de Roman Landes à peu de choses près

- austénisation 13 minutes à 1045°C sous papillotte inox (plus 3'51" de remontée en température après chute de 30°C à l'ouverture de la porte du four),

- trempe entre plaques alu 1 minute,

- refroidissement supplémentaire à l'eau,

- ouverture de la papillotte (très collante à la lame cette fois),

- 25 min à -26.5°C,

- 35 min à 150°C,

- refroidissement soudain à l'eau en sortie de four de cuisine,

- 20 min à -26.5°C,

- 30 min à 190°C,

- refroidissement rapide à l'eau et

- le reste de la nuit à -26.5°C (car il était tard et j'ai école demain)

Le four a laché peu de temps avant la fin des 13 minutes. J'ai donc fait la trempe un poil plus bas que 1045°C. J'estime 980 à 1000°C. Je pense que cela devrait suffire vu le temps passé à 1045°C tout en sachant que les transformations sont "lentes" à cause du chrome.

05-FEV-2013

J'ai beaucoup de taff en ce moment mais j'ai réussi à prendre 5 minutes pour aller polir mes 3 éprouvettes au labo de l'usine. Bilan, une petite surface. sera-ce suffisant pour y voir quelque chose? Et quel acide facielemnt accessible puis-je utiliser pour attaquer les joints de grains.

Comme je suis stressé et mentalement faible depuis plusieurs mois, j'ai fait mon humain avec un côté féminin et j'ai craqué pour une perceuse à colonne "de précision" (amateur, restons raisonnable). Avec mon forfait gratuit_1_mois_d'essai_Premium de chez Tatazone, je serai livré demain. A noter qu'il s'agit du premier produit allemand made in China que je trouve moins cher en France qu'en Allemandie.

J'ai testé la dureté du "Brochant variante Marty". Même mes couteaux les plus bas de gamme réussissent encore à légèrement le rayer. On doit être vers 52..53 HRc selon moi. Je l'ai comparé avec mon "Chécatica" et les mêmes couteaux pour le rayer. Cette seconde lame en X46Cr13 est définitivement bien moins dure que la première. Rien à faire. Il faut recommencer. Je ne fais pas de couteau à beurre, du moins sans intention d'en faire.

06-FEV-2013

Par jeu avec un de mes petits logiciels de dessin gratuits, j'ai conçu une version pliante de mon "Borel II", façon pliant à friction de type Piémontais. L'avenir dira si je passerai à la réalisation un jour. Je porte un de mes fixes tous les jours, dans la poche ou à la ceinture. Cela génère toujours des remarques, des questions ou seulement des gênes aux entournures. Je n'ai pas trouvé d'étui idéal, ni d'endroit de port idéal non plus: au cou, sur le côté, dans le dos, vertical, horizontal, y a toujours un moment où cela va gêner. En voiture, sur une chaise... Le pliant est plus fait pour l'homme moderne muni d'un pantalon à poches. Mais adieu la solidité du fixe.

Pas si évident que cela lorsqu'on dessine le premier. Il faut jouer avec la position de l'axe. Ici la rotation de la lame de butée à butée

parcours un angle de 177°. J'ai mis un pivot et une butée de 3 mm. On peut imaginer l'entretoise et les plaquettes en G10, en bois...

Comme je voulais bricoler de l'XC75, la lame pourrait être de ce métal. La lentille est un peu courte par rapport à ce qui se fait d'habitude.

"Ce que le futur vous promet, la Poste vous l'apporte". La perceuse a bien été livrée. Il s'agit d'une Bosch PBD 40 avec variateur, pointeur laser, mandrin à serrage rapide, éclairage par led, made in China... Il était tard. Je vous ferai une photo sans doute bientôt. Je l'ai déballé pour tâter le mandrin. Grosse déception. La soi disante perceuse de précision accuse un jeu radial au mandrin perceptible à la main. Je vais tacher de regarder cela en détail ce weekend.

J'ai mis un long fôret à bois de 16 mm dans le mandrin. La pointe bouge de 1 mm. Perçage. Au pied à coulisse le fôret fait 16.03 mm et le trou 16.18 mm soit au moins un jeu radial de 0.075 mm. Comment voulez vous que je fasse un axe de pliant un peu précis avec ça. Bon je sortirais le comparateur avec le pied magnétique kivabien. Si cela se confirme, que faire? Je renvois, je récupère mon pognon ou j'en reçois une autre avec 50% de chance d'avoir un mandrin aux fraises encore? Ou bien j'ouvre et j'essaie de voir ce que je peux améliorer?

07-FEV-2014

Aujourd'hui j'ai enfin pu trouver un four de libre au boulot pour étalonner mon thermomètre de four. J'ai dû m'y reprendre à 3 fois pour caler l'aiguille sur la graduation de 150°C (à 150°C dans le four), puis j'ai relevé l'affichage à d'autres températures.

mesuré dans un four

Vötsch Heraeus de type U20 dont la calibration est bonne jusqu'au

26-AOU-2014

Histoire de tenter des trempes cryo à l'arrache j'ai commandé sur le Net deux bombes de spray réfrigérant -50°C. Contrairement à ce que prétendent la plupart des commentateurs lorsqu'ils font des trempes cryo d'une heure ou beaucoup plus (24h), le "point" de transformation d'austénite en martensite est un "basculement" instantané d'une structure à l'autre. Cela ne se passe pas pendant de longues heures. C'est ainsi qu'en fouillant bien, on s'aperçoit que Sandvik dans sa fiche technique du 12C27 ou Roman Landes dans son livre affirment la même chose, sérieux qui suffit à me convaincre.

Donc l'idée c'est -à la maison- de bomber la lame après la trempe pour qu'elle atteigne un court instant la température la plus basse possible, histoire de maximiser le taux d'austénite transformée en martensite.

01-FEV-2014

J'ai acheté du durcisseur de bois et quelques fôrets à bois de petit diamètre. Je voudrai à nouveau stabiliser quelques bois pas assez denses à mon goût, au cas où.

02-FEV-2014

J'ai tenté de replacer les résistances de mon four qui étaient sorties de leur logement à la dernière trempe. En refroidissant dans une autre position, c'est comme si elles avaient garder la mémoire de leur nouvelle forme/position. Avec de petits cavaliers taillés dans des trombones, j'ai forcé leur position puis j'ai chauffé le tout au rouge (avec la fonction marche; pas au chalumeau) dans l'espoir qu'au refroidissement les résistances acceptent de bon gré de rester en place.

Deux cavaliers ont sauté.

03-FEV-2014

J'ai replacé les cavaliers et j'ai relancé un tour de chauffe. Un autre cavalier a sauté...

En parallèle, j'ai poncé jusqu'à P800 au back les sections de mes éprouvettes d'XC75 trempées selon différents protocoles l'autre fois. Je me suis limité aux éprouvettes 3, 5 et 6. J'ai en effet repéré l'autre jour à l'usine un petit poste d'évaluation de la qualité d'un sertissage au laboratoire qualité. C'est le même matos que ce qu'on avait en école d'inge en TP de matériaux: des espèces de tourne-disques avec des abrasifs de plus en plus fin afin de polir la section jusqu'au poli miroir, puis un acide pour attaquer/dissoudre les joints de grains et un système optique pour observer la taille des grains ainsi révélés. Je vais tenter de m'en servir un des ces 4 matins. Il est donc important que mes éprouvettes soient prêtes.

Sinon ces temps-ci, j'ai la fièvre acheteuse, que je combats pour le moment. Je rêve d'une petite dégauchisseusse-rabot, d'une petite perceuse à colonne de précision et d'une bonne petite scie à ruban... Demain soir je tente la trempe du "Brochant variante Marty". J'ai déjà reprogrammé ce soir les paramètres PID du four pour 1100°C.

04-FEV-2014

A l'usine, ils s'arrêtent à P400 pour observer la qualité des sertissages de cosses avec des fils de cuivre. Il faut donc que je ramène mon abrasif pour arriver au poli miroir. Mais il y a surtout l'acide avec lequel les éprouvettes sont attaquées. Il ne semble rien révélé sur mon XC75. Je me souviens que l'acide de l'école était un simple liquide. Dans ma boîte un stylo avec un feutre est plongé dans l'acide, mis au moins électrique et la pièce au plus. Cela ressemble fort à ma gravure électrochmique maison comme procédé. Bon va falloir que je sois perspicace...

Sinon j'ai fait la trempe du "Brochant variante Marty" ce soir mais en suivant le protocole de Roman Landes à peu de choses près

- austénisation 13 minutes à 1045°C sous papillotte inox (plus 3'51" de remontée en température après chute de 30°C à l'ouverture de la porte du four),

- trempe entre plaques alu 1 minute,

- refroidissement supplémentaire à l'eau,

- ouverture de la papillotte (très collante à la lame cette fois),

- 25 min à -26.5°C,

- 35 min à 150°C,

- refroidissement soudain à l'eau en sortie de four de cuisine,

- 20 min à -26.5°C,

- 30 min à 190°C,

- refroidissement rapide à l'eau et

- le reste de la nuit à -26.5°C (car il était tard et j'ai école demain)

Le four a laché peu de temps avant la fin des 13 minutes. J'ai donc fait la trempe un poil plus bas que 1045°C. J'estime 980 à 1000°C. Je pense que cela devrait suffire vu le temps passé à 1045°C tout en sachant que les transformations sont "lentes" à cause du chrome.

05-FEV-2013

J'ai beaucoup de taff en ce moment mais j'ai réussi à prendre 5 minutes pour aller polir mes 3 éprouvettes au labo de l'usine. Bilan, une petite surface. sera-ce suffisant pour y voir quelque chose? Et quel acide facielemnt accessible puis-je utiliser pour attaquer les joints de grains.