14-MAR-2015

J'ai démonté à la perceuse le manche de mon couteau pain pour déterminer le diamètre des rivets à utiliser. Ils font un peu moins de 4 mm. J'ai des tiges inox récupérées il y a longtemps dans la poubelle, en provenance d'une grille de four je crois. Elles font 3.85 mm et sont presque idéales. J'ai débité un morceau de bois blanc et rouge inconnu parmi mes chutes FTFI. Il est plein de fissures mais c'est le seul morceau assez gros, assez sec et bon marché dont je dispose (je rappelle que le couteau à pain est une pseudo merde d'hypermarché sous marque distributeur: on ne va pas y mettre du bois de fer d'Arizona à 70 EUR le bout). Bref si fissures il y a, je recollerai au fur et à mesure...

Et j'ai dû beaucoup coller... Ça part en sucette de partout. La soie courte fait 1.5 mm. J'ai fait la fente dans le manche monobloc avec ma scie à ruban en y passant 3 fois jusqu'à ce que la soie coulisse dedans. Avant j'avais percé les deux trous des rivets. égrénage des surfaces, nettoyeg à l'acétone, collage et mise sous presse.

15-MAR-2015

Ça y est j'ai de nouveau Internénnette. J'espère que je n'ai pas loupé trop de pornos... Bon bref après un week-end riche en patisseries et sorties ciné, j'ai dégrossi le manche du couteau à pain. Des vides surgissent de ci de là. Comme j'ai besoin du couteau en cuisine, je boucherai les trous le soir de la semaine et je retoucherai au fur et à mesure. En attendant il est beaucoup plus fonctionnel.

17-MAR-2015

Après avoir encore bouché les trous à la résine époxy hier soir, j'ai aujourd'hui poncé à nouveau le manche du couteau à pain. Comme tout cela a l'air acceptable je suis allé jusqu'à une finition à l'huile de tung (ponçage jusqu'à P600, pâte 40 et 2 microns). Le couteau est sans doute achevé s'il n'y pas de nouvelle surprise.

21-MAR-2015

J'ai remis un peu de colle époxy au ricasso du couteau à pain pour empêcher la pénétration d'eau lors du lavage. Reste plus qu'à mettre un p'tit logo de renard.

23-MAR-2015

Ce soir j'ai mis le logo sur la lame du couteau à pain. Pas parfait mais ça ira bien comme ça.

29-MAR-2015

Je vais dégager de ma vue sur le bureau le second "Franquelin". J'ai donc repris le ponçage du manche afin de mieux finir les rivets. J'ai tout fini aux pâtes à polir, un coup de décireur pour tout nettoyer et plusieurs couches de vernis tampon maison avec huile CCL pour finir. Dernière étape dans les prochains jours: un coup de cire de carnauba et je le fourre au fond du tiroir, trop déçu que la lame soit trop "molle", à se demander s'il y a bien du 90MV8 au centre.

J'ai fixé ma petit enclume de 25 kg sur le billot avec des vis à bois et des cornières. Dans les prochains jours un copain devrait me préter, à ma demande, un chalumeau oxy-acétylène. Je vais tacher de retrouver un peu plaisir coutellier en m'entrainant au marteau. Qui sait? Ça va peut-être me plaire. J'ai assez de vieilles limes et d'autres bouts de ferraille pour m'exercer.

30-MAR-2015: essai de forge avec un flambard

Je suis rentré avec le chalumeau du copain: buse 2-4 mm, oxygène 2 bar, acétylène 0.4 bar et en avant. Ben ça va pô...

J'ai chauffé un petit bout de lime de section 3 X 15 [mm] et l'extrémité d'une autre de 30 X 6 [mm]. La chaleur est très locale et suffit à peine pour la grosse pièce. De plus le chalumeau tourne plein pot pendant qu'on frappe au marteau: 80 à 90% du gaz est perdu puisqu'il ne sert pas à chauffer la pièce. Il faudrait une sorte de commande à pédale pour "piloter" le chalumeau. Et en plus il me faudra de la pratique, votre serviteur n'étant pas Thor... Bon on oublie tout ça et on envisage une vraie forge à gaz si l'envie de frapper me reprend.

Billot, enclume de 25 kg, marteau de 800 g, pince maison pour les TTH.

03-AVR-2015

J'ai peut-être trouvé une explication sur un forum du pourquoi mon second "Franquelin" n'a pas durci. Il semble que dans le plat de 90MV8/XC10 fourni par Eurotechni, le jambon (90MV8) est moins large que le pain (XC10) si on compare cela à un vrai sandwich. A l'endroit où j'ai mis le tranchant il se pourrait que les deux couches externes d'XC10 se rejoignent sans inclure le 90MV8.

J'ai fait un gabarit pour le couteau "Mule" de Cliff Stamp. Cliff Stamp a un forum et une chaîne YouTube dans lesquels il ne parle que d'outils coupants. Métallurgie et surtout affûtage. Il fait des essais très fastidieux de tenue de coupe en variant tous les paramètres possibles. Pour des tordus comme moi c'est très interessant, pour l'individu lambda, Cliff a l'air fou. Moi je peux juste vous dire que tout ce qu'il fait est basé sur des faits scientifiques, qu'il a de très bonnes connaissances statistiques et qu'il ne propage pas de runmeurs mais seulement des faits. Un de ses projets c'est de faire un couteau en de multiples aciers et avec de multiples duretés connues. Les tester et ainsi alimenter une base de données accessibles à tous. Le couteau s'appelle "Mule" (lire mioule). Ce qui peut se traduire sans doute pas "bestiau à tout faire/porteur d'instrumentations afin de faire des mesures".

J'avais toujours en tête de faire un de ces "Mule". Pas pour Cliff (vu que je serai incapable de mesurer la dureté précisément de toute façon) mais comme ça pour le plaisir. Si la forge avait marché, j'aurai (essayé de) forgé(er) un brut mais il faut oublier pour le moment. J'ai un vieux bout de plat de 3 mm trouvé en brocante il y a deux ans. Une sorte de grosse râpe. Je songeais à tester cet acier un de ces 4 matins.

04-AVR-2015

Entre deux séances de pâtisserie, j'ai passé au coton-tige un peu de perchlorure de fer sur le dos du second "Franquelin", à deux endroits. J'ai l'impression de voir une bande centrale plus noire un court instant puis tout devient de la même teinte. Sur la partie près de la pointe, la bande n'a pas semblé aller jusqu'à la pointe mais s'affinait pour disparaitre avant d'atteindre les limites de la pointe, comme si la théorie du pain plus large que le jambon était exacte. Est-ce ce que je veux voir? Ou bien la réalité? Difficile à dire pour le moment.

06-AVR-2015

J'ai passé un coup de cire de carnauba sur le manche du second "Franquelin". Tant que j'étais au garage, j'ai lancé le four à 810°C et j'ai coupé à la disqueuse un petit bout de l'espèce de grande râpe que j'avais trouvé en brocante et dans laquelle je comptais faire un "Mule" à soie courte. Donc 5 minutes d'auténisation à 810°C et pschitt dans l'eau. Casse au marteau.

- j'ai essayé la scie à métaux d'abord sur la râpe, telle quelle. Trop dur.

- même chôse sur le morceau coupé à la disqueuse et donc légèrement recuit par la chaleur de la coupe: c'est plus mou mais toujours pas sciable

- le même morceau une fois trempé est vraiment très dur. Le grain est un peu grossier, faudra normaliser de toute façon.

Comme l'acier est durcissable, je vais tenter d'en faire un couteau. J'ai reporté le profil grossier sur la râpe (550 X 55 X 3.65 [mm] l'engin!) et je l'ai découpé. Vu la quantité d'étincelles et la difficulté de la coupe, la râpe semble bien dure et pleine de carbone. J'ai mis le morceau au four vers 760°C et j'ai baissé progressivement la température à la main jusqu'à 540°C (20°C toutes les 5 min) avant d'éteindre le four et d'y laisser l'ébauche afin de finir un semblant de recuit. On verra bien.

07-AVR-2015

J'ai poncé à plat contre la table verticale du back le morceau recuit hier. C'est encore assez dur je dirai. Je crois que le recuit n'a pas très bien marché. Il reste des stries de la râpe sur le plat que j'ai descendu à 3 mm environ. Ces stries pourront me servir de poches à colle dans le manche. J'ai ensuite façonné le contour jusqu'à P400 (sauf au tranchant laissé brut de P40) afin de limiter les risques de fissures à la trempe. Et là je me suis dit qu'avec ce qu'il y avait comme amorces de rupture sur la surface du plat, j'éxagerai un peu avec du P400 sur le chant.

Demain je perce les deux trous dans la soie courte. Du coup j'ai remis un coup de lampe à souder là où j'ai prévu les trous afin de tenter de ramollier le métal. Je ne sais pas encore quelle taille, ni quelle matière de rivet utiliser. En général pour de l'acier qui rouille, je prend des rivets qui rouillent: acier carbone ou laiton (alu et inox pour les lames inxo). Mais là je veux du costaud puisque la soie est courte. Je pourrai aussi essayer des vis "Chicago" maison afin de bien serrer la soie dans le manche. A étudier.

J'ai fait une demande de devis pour des bandes de 1800 et une forge à gaz chez Paulo Simoes.

08-AVR-2015

J'ai percé la soie du "Mule" sans grosse difficulté. Je n'ai rien sous la main pour faire des vis "Chicago". Du coup je me suis dit que j'allais utiliser deux boulons en solution "quick and dirty"

- un boulon c'est une vis avec un écrou

- si la vis est suffisamment longue, une partie sous la tête n'est pas filetée

- c'est cette partie lisse que je vais utiliser comme rivet

- et le boulon me servira au serrage pendant le collage

- après il suffira de tout poncer pour faire disparaitre tête de vis et écrou.

Pas de bande 1800 chez Simoes et pour la forge, la personne qui s'occupe de la partie commerciale a transmis directement à Paulo himself.

10-AVR-2015

Ce soir j'ai fait les émoutures du "Mule". Pour la première fois j'ai utilisé le nouveau support que j'ai fait ainsi que l'inclinomètre digital pour essayer de mettre 2.80° de chaque côté du couteau. Le support est le meilleur que j'ai fait jusqu'à présent. Pour l'inclinomètre, c'est moins bon. Au fur et à mesure de l'usinage il m'a fallu légèrement corrigé l'inclinaison de la table.

Je visais 0.5 mm d'épaisseur restante au tranchant et au final je suis à 0.4 mm. J'ai utilisé des bandes de 40, 100 et 220. Comme il reste des stries de la râpe sur la lame, je crains les fissures à la trempe. J'opte donc pour une trempe sélective au goop.

J'ai fait 3 normalisations à l'air à partir de 850, 830 et 810°C. Temps de chauffe respectif 4, 2 et 2 min. Au lieu de faire des moulinets pour refroidir la lame jusqu'à ce qu'elle cesse d'avoir de la couleur, j'ai utilisé la sortie de mon aspirateur à déchets de chantier comme soufflerie.

Ensuite j'ai austénisé 5 minutes à 810°C avant de plonger la lame dans le goop en évitant d'immerger le dos avec les stries résiduelles. Passage de 30 minutes au congélateur à -18°C avant de mettre un petit coup de spray réfrigérant à -50°C. Fin de l'opération après test de dureté à la lime et 60 minutes à 200°C au four de cuisine pour un premier revenu.

Dernier refroidissement dans un seau d'eau froide et retour au congélateur pour la nuit au minimum.

11-AVR-2015

Debout tôt (j'ai du mal à dormir passé 5h00; le problème c'est que j'ai aussi du mal à dormir avant minuit), temps pluvieux de merde, j'ai donc remis le footing à plus tard et j'ai remis le "Mule" 1 heure au four à 200°C pendant le petit déjeuner. Je fais toujours mes revenus au four de cuisine avec un thermomètre "calibré" et connu en plus dans le four. Autant hier le four était d'une stabilité remarquable, autant aujourd'hui il oscillait à ±15°C, ce qui m'a forcé à opérer quelques ajustements. Dernier refroidissement brusque dans un seau d'eau froide et dernier passage au congélateur à -18°C.

Entre ce qu'on lit ici et là sur le Net et ce que je fais, vous constaterez peut-être des différences. Il y a plein de différences subtiles dans les traitements thermiques et peu de spécialistes. Mes procédures sont celles recommandées par Roman Landes dans son livre. Selon moi, c'est le plus raisonné et étayé scientfiquement des livres que j'ai lu avec celui de Verhoeven. Le premier était ingénieur en traitements thermiques chez un constructeur bavarois (donc soit Audi ou BMW) et le second professseur de métallurgie. Voilà, c'est un choix. Ensuite les petits passages en plus à -18°C c'est ma touche perso, mon côté Monsieur Plus super pénible du cul, limite maniaque. Les différences ne sont sans doute pas mesurables mais moi je veux croire qu'il y a des pouillièmes en plus à -18°C par rapport à l'ambiante. Et comme cela ne me coûte rien sauf un peu d'attente, je le fais.

J'ai fini par sélectionné un morceau de cytise que j'ai scié en deux et poncé à plat. Comme entretoise je vais prendre un morceau de samba d'une planchette dont l'épaisseur est parfaitement calibrée à 3 mm, ça facilite le boulot.

Avec ce temps pourri, je suis resté au garage pour reprendre le polissage à la main avant montage. Sur la partie non immergée de la lame au cours de la trempe, une grosse couche de calamine s'est formée. Elle fut difficile à enlever. La partie dans le manche est rugueuse (P40) pour une meilleure accroche de la colle époxy. Les stries restantes de la râpe y concourent aussi. Puis j'ai mis le logo sans indication de matière puisque je ne la connais pas.

Préparation des plaquettes avec perçage, montage à blanc et façonnage jusqu'à la finition de la partie avant. Collage à la colle à bois type D3 du samba sur la première plaquette. Puis collage de la seconde (tjs à la D3) et de la lame (à l'époxy) avec montage des boulons et de presses supplémentaires. Le samba étant mécaniquement un bois de merde, limite cagette à fruits, j'ai voulu renforcer le montage en noyant deux tourillons d'ameublement dans le manche. J'y dû y renoncer et cela m'a coûté un nouveau morceau de samba à scier. Eventuellement je monterai ces deux tourillons de façon traversante de part en part comme pour le "Gladel". Cela risque seulement de gréver l'esthétique du cytise. A voir donc.

Montage avec boulons: la partie lisse de la vis dépasse et j'ai utilisé un écrou plus grand comme tube entretoise pour que l'écrou y prenne appui

et serve à la fois de système de presse pour la soie au collage. A noter: la teinte du tranchant car j'ai essayé de "voir" une éventuele ligne de trempe

avec du perchlorure de fer.

J'ai peut-être trouvé une explication sur un forum du pourquoi mon second "Franquelin" n'a pas durci. Il semble que dans le plat de 90MV8/XC10 fourni par Eurotechni, le jambon (90MV8) est moins large que le pain (XC10) si on compare cela à un vrai sandwich. A l'endroit où j'ai mis le tranchant il se pourrait que les deux couches externes d'XC10 se rejoignent sans inclure le 90MV8.

J'ai fait un gabarit pour le couteau "Mule" de Cliff Stamp. Cliff Stamp a un forum et une chaîne YouTube dans lesquels il ne parle que d'outils coupants. Métallurgie et surtout affûtage. Il fait des essais très fastidieux de tenue de coupe en variant tous les paramètres possibles. Pour des tordus comme moi c'est très interessant, pour l'individu lambda, Cliff a l'air fou. Moi je peux juste vous dire que tout ce qu'il fait est basé sur des faits scientifiques, qu'il a de très bonnes connaissances statistiques et qu'il ne propage pas de runmeurs mais seulement des faits. Un de ses projets c'est de faire un couteau en de multiples aciers et avec de multiples duretés connues. Les tester et ainsi alimenter une base de données accessibles à tous. Le couteau s'appelle "Mule" (lire mioule). Ce qui peut se traduire sans doute pas "bestiau à tout faire/porteur d'instrumentations afin de faire des mesures".

J'avais toujours en tête de faire un de ces "Mule". Pas pour Cliff (vu que je serai incapable de mesurer la dureté précisément de toute façon) mais comme ça pour le plaisir. Si la forge avait marché, j'aurai (essayé de) forgé(er) un brut mais il faut oublier pour le moment. J'ai un vieux bout de plat de 3 mm trouvé en brocante il y a deux ans. Une sorte de grosse râpe. Je songeais à tester cet acier un de ces 4 matins.

04-AVR-2015

Entre deux séances de pâtisserie, j'ai passé au coton-tige un peu de perchlorure de fer sur le dos du second "Franquelin", à deux endroits. J'ai l'impression de voir une bande centrale plus noire un court instant puis tout devient de la même teinte. Sur la partie près de la pointe, la bande n'a pas semblé aller jusqu'à la pointe mais s'affinait pour disparaitre avant d'atteindre les limites de la pointe, comme si la théorie du pain plus large que le jambon était exacte. Est-ce ce que je veux voir? Ou bien la réalité? Difficile à dire pour le moment.

06-AVR-2015

J'ai passé un coup de cire de carnauba sur le manche du second "Franquelin". Tant que j'étais au garage, j'ai lancé le four à 810°C et j'ai coupé à la disqueuse un petit bout de l'espèce de grande râpe que j'avais trouvé en brocante et dans laquelle je comptais faire un "Mule" à soie courte. Donc 5 minutes d'auténisation à 810°C et pschitt dans l'eau. Casse au marteau.

- j'ai essayé la scie à métaux d'abord sur la râpe, telle quelle. Trop dur.

- même chôse sur le morceau coupé à la disqueuse et donc légèrement recuit par la chaleur de la coupe: c'est plus mou mais toujours pas sciable

- le même morceau une fois trempé est vraiment très dur. Le grain est un peu grossier, faudra normaliser de toute façon.

Comme l'acier est durcissable, je vais tenter d'en faire un couteau. J'ai reporté le profil grossier sur la râpe (550 X 55 X 3.65 [mm] l'engin!) et je l'ai découpé. Vu la quantité d'étincelles et la difficulté de la coupe, la râpe semble bien dure et pleine de carbone. J'ai mis le morceau au four vers 760°C et j'ai baissé progressivement la température à la main jusqu'à 540°C (20°C toutes les 5 min) avant d'éteindre le four et d'y laisser l'ébauche afin de finir un semblant de recuit. On verra bien.

07-AVR-2015

J'ai poncé à plat contre la table verticale du back le morceau recuit hier. C'est encore assez dur je dirai. Je crois que le recuit n'a pas très bien marché. Il reste des stries de la râpe sur le plat que j'ai descendu à 3 mm environ. Ces stries pourront me servir de poches à colle dans le manche. J'ai ensuite façonné le contour jusqu'à P400 (sauf au tranchant laissé brut de P40) afin de limiter les risques de fissures à la trempe. Et là je me suis dit qu'avec ce qu'il y avait comme amorces de rupture sur la surface du plat, j'éxagerai un peu avec du P400 sur le chant.

Demain je perce les deux trous dans la soie courte. Du coup j'ai remis un coup de lampe à souder là où j'ai prévu les trous afin de tenter de ramollier le métal. Je ne sais pas encore quelle taille, ni quelle matière de rivet utiliser. En général pour de l'acier qui rouille, je prend des rivets qui rouillent: acier carbone ou laiton (alu et inox pour les lames inxo). Mais là je veux du costaud puisque la soie est courte. Je pourrai aussi essayer des vis "Chicago" maison afin de bien serrer la soie dans le manche. A étudier.

J'ai fait une demande de devis pour des bandes de 1800 et une forge à gaz chez Paulo Simoes.

08-AVR-2015

J'ai percé la soie du "Mule" sans grosse difficulté. Je n'ai rien sous la main pour faire des vis "Chicago". Du coup je me suis dit que j'allais utiliser deux boulons en solution "quick and dirty"

- un boulon c'est une vis avec un écrou

- si la vis est suffisamment longue, une partie sous la tête n'est pas filetée

- c'est cette partie lisse que je vais utiliser comme rivet

- et le boulon me servira au serrage pendant le collage

- après il suffira de tout poncer pour faire disparaitre tête de vis et écrou.

Pas de bande 1800 chez Simoes et pour la forge, la personne qui s'occupe de la partie commerciale a transmis directement à Paulo himself.

10-AVR-2015

Ce soir j'ai fait les émoutures du "Mule". Pour la première fois j'ai utilisé le nouveau support que j'ai fait ainsi que l'inclinomètre digital pour essayer de mettre 2.80° de chaque côté du couteau. Le support est le meilleur que j'ai fait jusqu'à présent. Pour l'inclinomètre, c'est moins bon. Au fur et à mesure de l'usinage il m'a fallu légèrement corrigé l'inclinaison de la table.

Je visais 0.5 mm d'épaisseur restante au tranchant et au final je suis à 0.4 mm. J'ai utilisé des bandes de 40, 100 et 220. Comme il reste des stries de la râpe sur la lame, je crains les fissures à la trempe. J'opte donc pour une trempe sélective au goop.

J'ai fait 3 normalisations à l'air à partir de 850, 830 et 810°C. Temps de chauffe respectif 4, 2 et 2 min. Au lieu de faire des moulinets pour refroidir la lame jusqu'à ce qu'elle cesse d'avoir de la couleur, j'ai utilisé la sortie de mon aspirateur à déchets de chantier comme soufflerie.

Ensuite j'ai austénisé 5 minutes à 810°C avant de plonger la lame dans le goop en évitant d'immerger le dos avec les stries résiduelles. Passage de 30 minutes au congélateur à -18°C avant de mettre un petit coup de spray réfrigérant à -50°C. Fin de l'opération après test de dureté à la lime et 60 minutes à 200°C au four de cuisine pour un premier revenu.

Dernier refroidissement dans un seau d'eau froide et retour au congélateur pour la nuit au minimum.

11-AVR-2015

Debout tôt (j'ai du mal à dormir passé 5h00; le problème c'est que j'ai aussi du mal à dormir avant minuit), temps pluvieux de merde, j'ai donc remis le footing à plus tard et j'ai remis le "Mule" 1 heure au four à 200°C pendant le petit déjeuner. Je fais toujours mes revenus au four de cuisine avec un thermomètre "calibré" et connu en plus dans le four. Autant hier le four était d'une stabilité remarquable, autant aujourd'hui il oscillait à ±15°C, ce qui m'a forcé à opérer quelques ajustements. Dernier refroidissement brusque dans un seau d'eau froide et dernier passage au congélateur à -18°C.

Entre ce qu'on lit ici et là sur le Net et ce que je fais, vous constaterez peut-être des différences. Il y a plein de différences subtiles dans les traitements thermiques et peu de spécialistes. Mes procédures sont celles recommandées par Roman Landes dans son livre. Selon moi, c'est le plus raisonné et étayé scientfiquement des livres que j'ai lu avec celui de Verhoeven. Le premier était ingénieur en traitements thermiques chez un constructeur bavarois (donc soit Audi ou BMW) et le second professseur de métallurgie. Voilà, c'est un choix. Ensuite les petits passages en plus à -18°C c'est ma touche perso, mon côté Monsieur Plus super pénible du cul, limite maniaque. Les différences ne sont sans doute pas mesurables mais moi je veux croire qu'il y a des pouillièmes en plus à -18°C par rapport à l'ambiante. Et comme cela ne me coûte rien sauf un peu d'attente, je le fais.

J'ai fini par sélectionné un morceau de cytise que j'ai scié en deux et poncé à plat. Comme entretoise je vais prendre un morceau de samba d'une planchette dont l'épaisseur est parfaitement calibrée à 3 mm, ça facilite le boulot.

Avec ce temps pourri, je suis resté au garage pour reprendre le polissage à la main avant montage. Sur la partie non immergée de la lame au cours de la trempe, une grosse couche de calamine s'est formée. Elle fut difficile à enlever. La partie dans le manche est rugueuse (P40) pour une meilleure accroche de la colle époxy. Les stries restantes de la râpe y concourent aussi. Puis j'ai mis le logo sans indication de matière puisque je ne la connais pas.

Préparation des plaquettes avec perçage, montage à blanc et façonnage jusqu'à la finition de la partie avant. Collage à la colle à bois type D3 du samba sur la première plaquette. Puis collage de la seconde (tjs à la D3) et de la lame (à l'époxy) avec montage des boulons et de presses supplémentaires. Le samba étant mécaniquement un bois de merde, limite cagette à fruits, j'ai voulu renforcer le montage en noyant deux tourillons d'ameublement dans le manche. J'y dû y renoncer et cela m'a coûté un nouveau morceau de samba à scier. Eventuellement je monterai ces deux tourillons de façon traversante de part en part comme pour le "Gladel". Cela risque seulement de gréver l'esthétique du cytise. A voir donc.

Montage avec boulons: la partie lisse de la vis dépasse et j'ai utilisé un écrou plus grand comme tube entretoise pour que l'écrou y prenne appui

et serve à la fois de système de presse pour la soie au collage. A noter: la teinte du tranchant car j'ai essayé de "voir" une éventuele ligne de trempe

avec du perchlorure de fer.

12-AVR-2015

Dépose des écrous sans souci malgré la colle. Sciage et ponçage des surplus des vis et léger ponçage à plat pour pouvoir mettre le manche correctement sur la table de la scie à ruban histoire de le dégrossir. Le manche original du "Mule" est selon moi et mes maigres connaissances de l'ergonomie de la main trop gros et trop "carré" à son extrémité. Je l'ai modifié à ma sauce, façon manche de Puukko. Mais comme je n'avais pas prévu cette modification, il manque du métal de la soie au ricasso. J'ai rempli l'interstice avec un mélange d'époxy et de sciure de cytise.

Je crois que je vais aussi donner un contour 3D aux plaquettes (lire variation de largeur du manche) façon bouteille de Coca Cola. Mais avant cela, pendant que les faces sont parallèles, je vais percer des trous pour coller les tourillons qui devraient ajouter de la solidité à l'entretoise de samba et un tube de passage dragonne. Tant pis pour l'esthétique mais sauf surprise, je ne crois pas que le cytise me transportera de beauté une fois poli, vernis et ciré. J'espère me tromper.

13-AVR-2015

J'ai mis un tranchant à 15° (demi-angle au sommet) sur le "Mule", percé 3 trous dans le manche et j'ai collé deux tourillons de 6 mm à la colle à bois type D3 et un tube de passage dragonne de 6 mm en laiton collé à l'époxy. Les différents "rivets" ne sont pas harmonieusement alignés et le laiton doré tranche avec les vis argentées mais je n'en suis plus à une faute de goût près. L'acier semble bien dur et je crois que ce couteau sera très fonctionnel tant du point de vue forme de lame que forme de manche.

14-AVR-2015

J'ai fait le gros du contour du manche du "Mule" en "cassant" aussi les angles à 45° au back. Pas facile de faire des contours 3D égaux de part et d'autre à main levée. C'est loin d'être parfait. Reste la finition à la main. Il y a encore un peu de boulot mais je crois que c'est ma partie préférée, lorsque le manche nait enfin.

15-AVR-2015

J'ai fini à la main le manche du "Mule" en allant jusqu'au polissage et à l'enduction de plusieurs couches successives d'huile de Tung. Restera l'affûtage final, les couches de cire de carnauba et éventuellement l'attaque de la lame pour tenter une révélation de la ligne detrempe.

18-AVR-2015

J'ai passé 3 couches de cire de carnauba sur le manche du "Mule" et j'ai fait l'affûtage final. A bien observer le tranchant, on voit qu'il est très légèrement voilé. La faute à la martensite plus volumineuse que la ferrite ou la perlite. La lame ne se pliant pas vers le haut, elle a absorbé l'excédent de matière en allant à gauche ou à droite. J'ai l'impression que la trempe sélective doit se faire avec pas mal de matière au tranchant. Mes 0.4 mm étaient définitivement trop faibles.

19-AVR-2015

J'ai profité du beau temps et de la table de jardin sortie de l'hivernage pour faire les photos en retard. Elles sont en galerie et en page 23 et 24 ici.

Description détaillée en page galerie.

Dépose des écrous sans souci malgré la colle. Sciage et ponçage des surplus des vis et léger ponçage à plat pour pouvoir mettre le manche correctement sur la table de la scie à ruban histoire de le dégrossir. Le manche original du "Mule" est selon moi et mes maigres connaissances de l'ergonomie de la main trop gros et trop "carré" à son extrémité. Je l'ai modifié à ma sauce, façon manche de Puukko. Mais comme je n'avais pas prévu cette modification, il manque du métal de la soie au ricasso. J'ai rempli l'interstice avec un mélange d'époxy et de sciure de cytise.

Je crois que je vais aussi donner un contour 3D aux plaquettes (lire variation de largeur du manche) façon bouteille de Coca Cola. Mais avant cela, pendant que les faces sont parallèles, je vais percer des trous pour coller les tourillons qui devraient ajouter de la solidité à l'entretoise de samba et un tube de passage dragonne. Tant pis pour l'esthétique mais sauf surprise, je ne crois pas que le cytise me transportera de beauté une fois poli, vernis et ciré. J'espère me tromper.

13-AVR-2015

J'ai mis un tranchant à 15° (demi-angle au sommet) sur le "Mule", percé 3 trous dans le manche et j'ai collé deux tourillons de 6 mm à la colle à bois type D3 et un tube de passage dragonne de 6 mm en laiton collé à l'époxy. Les différents "rivets" ne sont pas harmonieusement alignés et le laiton doré tranche avec les vis argentées mais je n'en suis plus à une faute de goût près. L'acier semble bien dur et je crois que ce couteau sera très fonctionnel tant du point de vue forme de lame que forme de manche.

14-AVR-2015

J'ai fait le gros du contour du manche du "Mule" en "cassant" aussi les angles à 45° au back. Pas facile de faire des contours 3D égaux de part et d'autre à main levée. C'est loin d'être parfait. Reste la finition à la main. Il y a encore un peu de boulot mais je crois que c'est ma partie préférée, lorsque le manche nait enfin.

15-AVR-2015

J'ai fini à la main le manche du "Mule" en allant jusqu'au polissage et à l'enduction de plusieurs couches successives d'huile de Tung. Restera l'affûtage final, les couches de cire de carnauba et éventuellement l'attaque de la lame pour tenter une révélation de la ligne detrempe.

18-AVR-2015

J'ai passé 3 couches de cire de carnauba sur le manche du "Mule" et j'ai fait l'affûtage final. A bien observer le tranchant, on voit qu'il est très légèrement voilé. La faute à la martensite plus volumineuse que la ferrite ou la perlite. La lame ne se pliant pas vers le haut, elle a absorbé l'excédent de matière en allant à gauche ou à droite. J'ai l'impression que la trempe sélective doit se faire avec pas mal de matière au tranchant. Mes 0.4 mm étaient définitivement trop faibles.

19-AVR-2015

J'ai profité du beau temps et de la table de jardin sortie de l'hivernage pour faire les photos en retard. Elles sont en galerie et en page 23 et 24 ici.

Description détaillée en page galerie.

22-AVR-2015

J'ai encore des couteaux à finir dans les tiroirs (je sais je me répète) mais là j'ai bien envie de me faire un clone du Snody Menace. C'est une forme proche du Boss avec des arcs de 25 et 250 mm en bas du manche (roues de 1 et 10 pouces), un dos un peu plus arrondi, un faux contre-tranchant et un manche fin. S'il était chouette et que je voulais le vendre, il vaudrait mieux qu'il soit en inox pour repousser le moins de clients potentiels. En stock, j'ai

- du T7Mo de 3 mm mais de seulement 24 mm de large; or il me faut absolument 25.4 au minimum pour respecter le design (la forme belle ou moche d'un couteau se joue facilement à 1 mm près). Seul moyen: forger un peu le tranchant pour l'affiner. Mais la forge de l'inox (sans être impossible) et en plus avec mes faibles moyens, c'est pas évident

- de l'X46Cr13 en 2.5 mm

- de l'AEB-L de 3.5 mm, trop gros et je le garde pour un autre projet futur

Sinon y a du "semi-inox"

- D2 en 3 mm

- T508 en 2.9 mm

et du "qui rouille"

- XC75 en 3 mm

- XC75 en 4 mm (trop épais)

- râpe de brocante en approx 2.8 mm après usinage des stries

- sandwich 90MV8/XC10 en 2.8 mm

- 100Cr6 à forger au préalable (au fait j'ai fait une première relance chez Paulo Simoes pour une forge à gaz: quedalle; l'a l'air occupé)

- limes et autres chutes inconnues à forger avant mise en forme

Bref ça sent l'X46Cr13. Je comptais y mettre des plaquettes G10 orange de 3.2 mm. Cela nous fait un manche à 3.2+2.5+3.2= 8.9 mm d'épaisseur, ce qui est vraiment faible. Avec deux intercalaires en fibre noire de 0.8 mm, on serait à 3.2+0.8+2.5+0.4+3.8=10.5 mm. Ça reste très fin pour la prise en main...

23-AVR-2015

Alors il a suffit que j'en parle pour me faire mentir. J'ai eu un mail de Paolo Simoes peu de temps après la rédaction des lignes ci-dessus. Je l'ai appelé aujourd'hui avec quelques questions et dans la fouléée je lui ai envoyé un chèque pour la commande d'une forge à gaz (son modèle standard, au propane, chambre 35..40 cm x 12 cm, porte avant à deux ouvertures, désserte, fibre céramique 1600°C non cancérigène, manomètre, clapet de sécurité et sèche-cheveux). Délai annoncé 3 à 4 semaines. Bon on va être réaliste et espérer avoir mon nouveau jouet d'ici 6 semaines. Ça me laisse le temps de trouver une ou deux pinces et une bouteille de propane de 13 kg.

Sortant le barbecue et le petit bois j'ai aussi sorti la scie sur table. Les morceaux de pommier oubliés sont déjà fissurés... Je les ai coupés en deux, en quatre. Pratiquement pas le moindre duramen à se mettre dans un manche. Tout cela pour rien. Je me dis que le mirabellier de chez moi ou le prunier des bords de Moselle, ce sera pareil. Là aussi peine perdue. J'ai aussi coupé le gros morceau de prunier fourni par un collègue de travail et malgré beaucoup de fissures internes il y aura peut-être un ou deux bons morceaux de duramen. Avec le cerisier du Loiret qu'on m'avait gentiment donné, il y avait tellement de fissures que je n'ai pu exploiter pratiquement aucun morceau. Dommage car il est fort joli une fois poli et huilé, comme dans le manche du "Gladel" (voir en galerie)

En fait si je ramasse du bois dans la nature par ici, il faut de gros morceaux avec un duramen d'au moins 40 mm (et non pas la branche seule), ce qui nous fait un morceau d'au moins 75..80 soit 4 ans de séchage avec autant de chance de fissures. C'est sûr c'est un métier... Alors moi avec ma fleur au fusil, tu penses l'ébéniste amateur.

26-AVR-2015

Ce matin j'ai collé une photo du "Snody Menace" sur mon plat d'X46Cr13 de 2.5 mm, j'ai sorti la disqueuse et j'ai coupé. J'ai percé des trous pour les rivets et l'allègement. J'ai façonné le contour au back. Ce n'est pas une réplique à 100% mais c'est proche. Dans mes projets, cette forme est tellement proche de "l'Alluviaq" que je vais aussi baptiser ce couteau ainsi.

Alors je le sais bien et je le réécris: il ne faut pas utiliser la technique du contour collé mais le tracer. Avec la chaleur de la perceuse ou du back, le papier brûle. J'étais pressé, j'avais envie d'un truc vite fait, je n'avais pas préparé un patron avec le contour.

L'après midi j'ai taillé les émoutures. Coutellier c'est un métier, un talent.

- j'ai à moitié cramé la pointe

- mon tranchant devait finir à 0.4 mm, il est à 0.8

- le faux contre-tranchant qui devait finir à 1.5 mm n'a pas une épaisseur constante (la faute à la pointe qui descend et moi qui n'ai pas mis le bon angle entre l'axe longitudinal du couteau et la bande: je le saurai pour la prochaine fois, c'est mon premier contre-tranchant)

Bon je fais quoi avec ce taudis? Ben je le finis comme d'hab'. Je vais essayer d'amincir le tranchant avec une petite émouture convexe. La trempe ensuite et après tout reprendre à l'os et au papier abrasif histoire de gommer au maximum les défauts esthétiques.

27-AVR-2015

C'est fou comme un nouveau jour peut vous redonner du courage. J'ai repris à la lime, à l'abrasif, à la cale puis à la main tous les défauts de "l'Alluviaq" clone de "Snody Menace" jusqu'à P400. J'ai

- égalisé les lignes d'attaques (les "plunge lines" en anglais pour ceux qui surfent dans le monde du couteau) des deux tranchants,

- aminci de façon convexe à 0.2 mm le tranchant (son épaisseur augmente plus vite qu'avec une vraie émouture plate) et

- égaliser l'épaisseur visuel du contre-tranchant (le couteau est plus régulier ainsi)

J'ai tenté d'enlever la moindre amorce de rupture que ce soit sur le chant de la lame, autour des trous (chanfreins partout). La lame prête à être trempée fait 52 g.

Ne me demandez pas pourquoi mais j'ai décidé d'essayer d'augmenter la durée d'austénisation de l'X46Cr13 mais c'était une sorte d'intuition (sans doute les lectures et le temps d'intégration des choses apprises). Deux paliers vers 450 et 850°C semblent lui faire du bien. A moins d'avoir 2 fours de plus ou deux bains de sels, c'est impossible pour moi. J'ai alors décidé de mettre la lame (dans sa papillotte inox) dans le four froid et une fois la température d'austénisation atteinte, d'attendre encore 12 minutes. Auparavant, c'était lame froide dans four chaud avec 10 minutes d'austénisation (plus la remontée en température; souvent environ 1 minute).

- au bout de 15 minutes l'ensemble était à 915°C

- au bout de 20 minutes, 1001°C

- la température cible de 1060°C fut atteinte en 24'31"

- 12 minutes supplémentaires de maintien

- refroidissement 30" sous plaques alu (vraiment efficace; on peut manipuler la papillotte à la main nue)

- puis 40' au congélateur à -18°C

- spray réfrigérant à -50°C

- test de la lime: putain c'est d'la balle! C'est le X46Cr13 le plus dur (et de loin) que j'ai eu en sortie de trempe jusqu'à présent

- revenu de 60' à 150°C au four de cuisine

- refroidissement dans un seau froide

- stockage à -18°C jusqu'au lendemain (18h20; soit environ 20 h)

SMS

8:02 Bonjour, le courrier est bien arrivé, merci je vous tiens au courant [C'est mon chèque pour la forge à gaz]

28-AVR-2015

En rentrant j'ai préchauffé le four de la cuisine à 150°C et j'ai sorti la lame du congélateur afin de la poncer un peu au P600 dans le but d'éliminer les colorations apparues à la trempe. Ensuite reprise des traitements thermiques avec

- revenu de 60' à 150°C au four de cuisine

- refroidissement dans un seau froide

- stockage à -18°C jusqu'au lendemain (6h00; soit environ 10 h)

Pourquoi déjà poncer? Parce que j'ai songé que je pouvais tester une finition sablée. Comme demain je vais à l'usine, j'irai voir à l'atelier, si par hasard il y a une sableuse qui traine et je ferai un essai sur le manche le cas échéant.

Comem déjà mentionné plus haut, avec des plaquettes de G10 de 3.2 mm, l'épaisseur totale du manche sera de 3.2+2.5+3.2= 8.9 mm. C'est fin mais c'est un peu plus que mon "Snndy Black Diamond Boss 2012" avec deux couches de paracorde stabilisée. Là aussi c'est un essai... Pour voir... En éthnologue quoi. Ça devrait faire un couteau fin, discret (sauf la couleur!) et plutôt élégant, qui ne prendra pas de place (par exemple dans une pochette ou un petit sac à main).

29-AVR-2015

Alors il y avait bien une sableuse à l'atelier de l'usine. J'ai d'abord commencé par le manche. La surface devient rugueuse et uniforme. La colle époxy va très bien y accrocher. Un examen ruguo-tactile au doigt et à l'oeil plus tard et je décide de tenter le coup avec la lame. L'ensemble est devenu très mat, sans doute un tout petit peu trop rugueux. Le point positif c'est que toutes les rayures ont disparu et l'aspect est très uniforme. Il n'y a plus aucun travail de finition requis. C'est un gros gain de temps.

Sur un sac de "sable" à côté de la machine, j'ai relevé les indications suivantes: "Steel Shot - GS-R nach DIN 8201 - 0,10..0,20 mm". Apparement des particules métalliques de 0.1 à 0.2 mm. L'atelier s'en sert pour préparer des pièces avant peinture ou pour des moules où nous injectons une colle thermofusible (ça doit pas améliorer la facilité de démoulage tout ça).

Le masque en toner pour la gravure du logo a super bien adhéré. Encore un bienfait du sablage. Décidément... Mais, car il y a un mais, bien que parfaitement gravé le logo ressort très mal. On le distingue très bien en incidence rasante mais pas de face. Ça fait un peu logo fantôme. On va dire que ça donne un style.

J'ai coupé les rivets et le tube après les avoir égrénés au P120. Je percerai les plaquettes demain, je les dégrossirai à la scie à ruban et je les collerai. Je mettrai sans doute juste avant le tranchant. Au sujet des trous et des rivets, ayant constaté par le passé de très légers "gonflement" de la matière (la martensite occupe plus de volume que la ferrite), je perce en général mes trous avec un excès de 0.1 mm avant trempe

- pour les rivets inox de 3.85 mm (barre récupérée sur une grille de four, d'où la cote batarde), perçage à 4 mm

- pour le tube alu de 6 mm, perçage à 6.1 mm

Les fôrets de 4 et 6.1 mm passent encore dans le manche durci et c'est aussi avec eux que je vais percer les plaquettes. Cela me permet d'avoir une toute petite couche de colle époxy tout autour des rivets. A demain...

30-AVR-2015

Plaquettes superposées et collées au double face, je les ai percées en me servant des trous du manche comme guide. En montant les plaquettes à blanc avec les rivets j'ai pu reporter le contour du manche. J'ai scié les excès à la scie à ruban en suivant le tracé du contour.

J'ai mis le tranchant sur la lame avec un demi angle au sommet de 15° environ. Le tranchant est trop épais juste derrière le fil. Du coup la partie affûtée remonte trop haut et ce n'est pas esthétique. Je n'ai donc pa affiné suffisamment le tranchant à la lame avant la trempe. Moi qui préfère les lames tranchantes aux lames plus" costaudes". L'épaisseur derrière le fil est de l'ordre de 0.7 mm. Je l'aurai souhaité à 0.4.

J'ai façonné l'avant des plaquettes puis je l'ai poncé à la main jusqu'à P2500 avant passage au disque à polir chargé de pâte 2 microns.

J'ai masqué la lame et tout nettoyé à l'acétone: couteau, plaquettes et rivets/tube. Préparation de colle époxy à prise progressive, enduction et mise sous presse. Nettoyage des excédents au ricasso à l'acétone.

01-MAI-2015

J'ai dû mélanger la colle époxy hier soir vers 21h00. A partir de quand peut on poursuivre le travail sur le couteau? Les colles époxy ont un temps de prise qui varie. La règle de base, c'est plus le temps de prise est long, meilleure sera la résistance mécanique du joint à la traction, au cisaillement...

J'ai commencé à faire des couteaux avec de l'époxy de marque Araldite "à prise progressive". La notice indiquait une durée de vie du mélange de 1h30 environ et une prise totale au bout de 14 h. La durée de vie est importante pour tous les ajustments parfois nécessaires pendant le collage: rivets, essuyage des excédents...

Dans le même rayon et la même marque il y avait un modèle "90 secondes" et "5 minutes". Ce sont les durées de vie des mélanges qui sont indiqués ici. avec un temps de mélange minimum requis d'environ 2 minutes (un mélange homogène est super important), on se dit qu'avec la "90 secondes" c'est mal barré. J'ai cependant une paire de seringues de ce modèle pour une éventuelle réparation d'un objet biscornu qui n'autoriserait aucun serrage avec des pinces, serre-joints ou ficelles. 90 secondes de maintien à la main (outil universel s'il en est) c'est possible.

Toutes ces colles sont très chères au poids. J'ai donc aujourd'hui deux gros flacons d'épocy (résine+durcisseur) issu du net. Ils sont dits "slow cure" (prise lente) mais la durée de vie du mélange est de 30 minutes. La notice ne donne pas de temps de prise complète mais recommande d'attendre 24 heures. Ce matin le mélange restant dans le récipient qui m'a servi à le faire est dur. Idem sur le couteau. Ça fait 11 heures. Je ne travaillerai pas le couteau avant cet après-midi, soit au total 17 heures de prise, sous presse. Ça devrait suffire.

Mes 5 grandes règles avec l'époxy

- prendre une formulation à prise la plus progressive possible

- dégraisser les surfaces, y compris celle du récipient mélangeur et leur donner une rugosité pour une meilleure accroche

- mélanger longtemps: perso 2 minutes et quand je pense que j'ai fini, je remets 30 secondes en plus. "Sicher ist sicher"

- serrage obligatoire, modéré à fort en fonction de l'épaisseur du joint restant que l'on veut.

- nettoyage des coulures avant la solidification avec de l'acétone

Ici pour du G10 directement sur de l'acier (sandwich pas optimal en terme de résistance; m'enfin ça reste hyper-costaud), j'ai choisi un serrage modéré avec des pinces munies de ressorts.

L'après-midi j'ai donc façonné jusqu'à la finition le manche. En sortie de presse, on est à 84 g. J'ai utilisé deux disques à polir, avec de la pâte 6.5 et 2 microns. Ils ont énormément sali le G10 et à ma grande surprise, le nettoyage a été quasi impossible avec de l'alcool ou de l'acétone. Ce qui a le mieux marché (sans être parfait) c'est encore une fois le décireur pour bois. Je peux aussi encore essayer le WD40 qui fait parfois des miracles.

Je ne suis pas satisfait de la courbure du manche (dans son épaisseur). Les plaquettes sont visuellement trop plates encore. Peut-être que je vais reprendre l'ensemble mais pour aujourd'hui ça suffit. On est à 75 g à l'état fini.

02-MAI-2015

Tard le soir j'ai repris à la main et à la cale à poncer les plaquettes de "l'Alluviaq" clone de "Snody Menace". J'ai préfére cela au back pour bien garder le contrôle progressif d'enlèvement de la matière. Les plaquettes sont à présent bien arrondies. Après la finition à P2500, j'ai enduit un cuir neuf de pâte 2 microns pour la finition brillante sans salir le G10. Peine perdue. Bien que la pâte soit blanche, le G10 prend un léger voile plus sombre, plus visible dans les couches de fibre de verre. Par contre j'ai réussi à presque tout enlever au décireur. On est à 72 g.

03-MAI-2015

Tôt le matin j'ai tenté de faire un étui e Kydex. Décidément suis pas doué avec cette matière. Je dois encore tâter pour la meilleure méthode et tacher d'être répétable. L'étui est minimaliste avec deux rivets. Je l'ai plié grossièrement (ce qui a donné la meilleure défiition de la lame dans l'étui) puis j'ai mis les rivets. Dégrossissage du contour notamment pour le profil conjugué de l'extrémité du manche. Retour au four pour la définition finale. Mis suis repris à trois fois et je ne suis pas satisfait. Finition du contour. On est à 86 g au total. Quelques notes pour moi

- protéger la lame avec une seule couche de ruban à masquer

- four de cuisine: sôle + voûte, 165°C, tôle patissière alu pleine, retournée sur grille en position 2 (70% sôle, 30% voûte)

- ne pas prendre de gants à revêtement plastique, il fond et colle sur le Kydex brûlant

- rivets: percer à 4.2 mm

07-MAI-2015

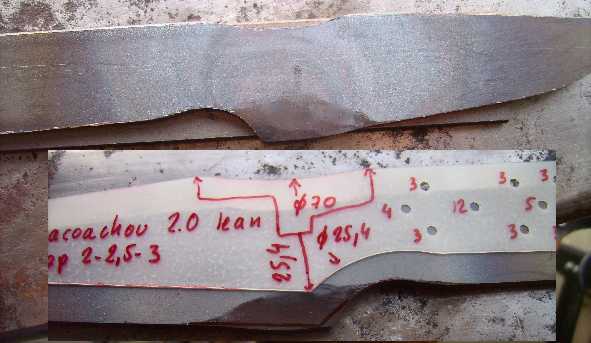

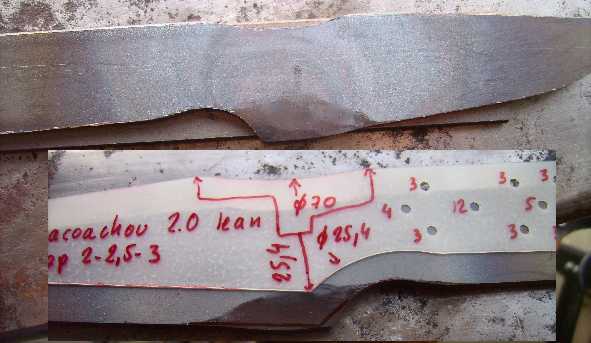

Il y a quelques jours j'ai vu sur le Net le modèle Hiker 2.0 de Kyley Harris. Il est déjà le créateur du Svord Hiker que j'ai copié avec le "Coacoachou". Je me suis dit qu'histoire de garder la main je pouvais aussi le refaire. J'ai un peu modifier la forme à mon goût et fait un patron. J'ai aussi l'intention de le faire de 2 mm d'épais. Mais je n'ai aucun acier dans cet épaisseur. Il faut que j'en réduise un de 2.5 ou 3 mm. C'est du boulot chiant mais je n'ai pas le choix sauf à acheter un autre acier ou à taper dans le disque (de 2 mm) de la vielle débroussailleuse de mon père que j'ai retrouvé il y a peu.

En gros j'ai le choix entre le X46Cr13 en 2.5 mm, le T508 en 2.9 mm, l'XC75 et le T7Mo en 3 mm. Le hic c'est que le dessin tient en gros dans une bande 25 mm. J'ai encore deux barres de T7Mo mais avec leur 24 mm de large, j'ai du mal à y faire tenir le moindre dessin un peu courbe... A moins que...

Oui il ne manque qu'un petit bout de métal pour que ça tienne en 24 mm de large et comme je ne veux que 2 mm, pourquoi ne pas tenter une déformation plastique à chaud c-à-d du forgeage. Bon, forger l'inox c'est pointu selon les fiches matières qu'on trouve partout: entre 800 et 1100°C et en dessous gros risques de fissures. Ou alors on essaie et puis on verra bien.

J'ai tracé le contour du "Coacoachou II lean" sur une barre de T7Mo et je l'ai "sorti" à la scie puis au back. Le morceau manquant se situe au ricasso, là où il y a parfois un casse-goutte. J'ai longtemps chauffé avec ma lampe à souder mais le métal n'a même pas changé de couleur. J'en ai eu marre et j'ai tapé dessus. Ça a marché: il manquait si peu de métal que la déformation requise était minime.

Sur mon enclume, en haut après chauffe et coup de marteau de 800 g (derrière il y a une bande 24 mm

pour vous montrer ce qui manquait)

en bas le patron et le profil complet reporté.

J'ai encore des couteaux à finir dans les tiroirs (je sais je me répète) mais là j'ai bien envie de me faire un clone du Snody Menace. C'est une forme proche du Boss avec des arcs de 25 et 250 mm en bas du manche (roues de 1 et 10 pouces), un dos un peu plus arrondi, un faux contre-tranchant et un manche fin. S'il était chouette et que je voulais le vendre, il vaudrait mieux qu'il soit en inox pour repousser le moins de clients potentiels. En stock, j'ai

- du T7Mo de 3 mm mais de seulement 24 mm de large; or il me faut absolument 25.4 au minimum pour respecter le design (la forme belle ou moche d'un couteau se joue facilement à 1 mm près). Seul moyen: forger un peu le tranchant pour l'affiner. Mais la forge de l'inox (sans être impossible) et en plus avec mes faibles moyens, c'est pas évident

- de l'X46Cr13 en 2.5 mm

- de l'AEB-L de 3.5 mm, trop gros et je le garde pour un autre projet futur

Sinon y a du "semi-inox"

- D2 en 3 mm

- T508 en 2.9 mm

et du "qui rouille"

- XC75 en 3 mm

- XC75 en 4 mm (trop épais)

- râpe de brocante en approx 2.8 mm après usinage des stries

- sandwich 90MV8/XC10 en 2.8 mm

- 100Cr6 à forger au préalable (au fait j'ai fait une première relance chez Paulo Simoes pour une forge à gaz: quedalle; l'a l'air occupé)

- limes et autres chutes inconnues à forger avant mise en forme

Bref ça sent l'X46Cr13. Je comptais y mettre des plaquettes G10 orange de 3.2 mm. Cela nous fait un manche à 3.2+2.5+3.2= 8.9 mm d'épaisseur, ce qui est vraiment faible. Avec deux intercalaires en fibre noire de 0.8 mm, on serait à 3.2+0.8+2.5+0.4+3.8=10.5 mm. Ça reste très fin pour la prise en main...

23-AVR-2015

Alors il a suffit que j'en parle pour me faire mentir. J'ai eu un mail de Paolo Simoes peu de temps après la rédaction des lignes ci-dessus. Je l'ai appelé aujourd'hui avec quelques questions et dans la fouléée je lui ai envoyé un chèque pour la commande d'une forge à gaz (son modèle standard, au propane, chambre 35..40 cm x 12 cm, porte avant à deux ouvertures, désserte, fibre céramique 1600°C non cancérigène, manomètre, clapet de sécurité et sèche-cheveux). Délai annoncé 3 à 4 semaines. Bon on va être réaliste et espérer avoir mon nouveau jouet d'ici 6 semaines. Ça me laisse le temps de trouver une ou deux pinces et une bouteille de propane de 13 kg.

Sortant le barbecue et le petit bois j'ai aussi sorti la scie sur table. Les morceaux de pommier oubliés sont déjà fissurés... Je les ai coupés en deux, en quatre. Pratiquement pas le moindre duramen à se mettre dans un manche. Tout cela pour rien. Je me dis que le mirabellier de chez moi ou le prunier des bords de Moselle, ce sera pareil. Là aussi peine perdue. J'ai aussi coupé le gros morceau de prunier fourni par un collègue de travail et malgré beaucoup de fissures internes il y aura peut-être un ou deux bons morceaux de duramen. Avec le cerisier du Loiret qu'on m'avait gentiment donné, il y avait tellement de fissures que je n'ai pu exploiter pratiquement aucun morceau. Dommage car il est fort joli une fois poli et huilé, comme dans le manche du "Gladel" (voir en galerie)

En fait si je ramasse du bois dans la nature par ici, il faut de gros morceaux avec un duramen d'au moins 40 mm (et non pas la branche seule), ce qui nous fait un morceau d'au moins 75..80 soit 4 ans de séchage avec autant de chance de fissures. C'est sûr c'est un métier... Alors moi avec ma fleur au fusil, tu penses l'ébéniste amateur.

26-AVR-2015

Ce matin j'ai collé une photo du "Snody Menace" sur mon plat d'X46Cr13 de 2.5 mm, j'ai sorti la disqueuse et j'ai coupé. J'ai percé des trous pour les rivets et l'allègement. J'ai façonné le contour au back. Ce n'est pas une réplique à 100% mais c'est proche. Dans mes projets, cette forme est tellement proche de "l'Alluviaq" que je vais aussi baptiser ce couteau ainsi.

Alors je le sais bien et je le réécris: il ne faut pas utiliser la technique du contour collé mais le tracer. Avec la chaleur de la perceuse ou du back, le papier brûle. J'étais pressé, j'avais envie d'un truc vite fait, je n'avais pas préparé un patron avec le contour.

L'après midi j'ai taillé les émoutures. Coutellier c'est un métier, un talent.

- j'ai à moitié cramé la pointe

- mon tranchant devait finir à 0.4 mm, il est à 0.8

- le faux contre-tranchant qui devait finir à 1.5 mm n'a pas une épaisseur constante (la faute à la pointe qui descend et moi qui n'ai pas mis le bon angle entre l'axe longitudinal du couteau et la bande: je le saurai pour la prochaine fois, c'est mon premier contre-tranchant)

Bon je fais quoi avec ce taudis? Ben je le finis comme d'hab'. Je vais essayer d'amincir le tranchant avec une petite émouture convexe. La trempe ensuite et après tout reprendre à l'os et au papier abrasif histoire de gommer au maximum les défauts esthétiques.

27-AVR-2015

C'est fou comme un nouveau jour peut vous redonner du courage. J'ai repris à la lime, à l'abrasif, à la cale puis à la main tous les défauts de "l'Alluviaq" clone de "Snody Menace" jusqu'à P400. J'ai

- égalisé les lignes d'attaques (les "plunge lines" en anglais pour ceux qui surfent dans le monde du couteau) des deux tranchants,

- aminci de façon convexe à 0.2 mm le tranchant (son épaisseur augmente plus vite qu'avec une vraie émouture plate) et

- égaliser l'épaisseur visuel du contre-tranchant (le couteau est plus régulier ainsi)

J'ai tenté d'enlever la moindre amorce de rupture que ce soit sur le chant de la lame, autour des trous (chanfreins partout). La lame prête à être trempée fait 52 g.

Ne me demandez pas pourquoi mais j'ai décidé d'essayer d'augmenter la durée d'austénisation de l'X46Cr13 mais c'était une sorte d'intuition (sans doute les lectures et le temps d'intégration des choses apprises). Deux paliers vers 450 et 850°C semblent lui faire du bien. A moins d'avoir 2 fours de plus ou deux bains de sels, c'est impossible pour moi. J'ai alors décidé de mettre la lame (dans sa papillotte inox) dans le four froid et une fois la température d'austénisation atteinte, d'attendre encore 12 minutes. Auparavant, c'était lame froide dans four chaud avec 10 minutes d'austénisation (plus la remontée en température; souvent environ 1 minute).

- au bout de 15 minutes l'ensemble était à 915°C

- au bout de 20 minutes, 1001°C

- la température cible de 1060°C fut atteinte en 24'31"

- 12 minutes supplémentaires de maintien

- refroidissement 30" sous plaques alu (vraiment efficace; on peut manipuler la papillotte à la main nue)

- puis 40' au congélateur à -18°C

- spray réfrigérant à -50°C

- test de la lime: putain c'est d'la balle! C'est le X46Cr13 le plus dur (et de loin) que j'ai eu en sortie de trempe jusqu'à présent

- revenu de 60' à 150°C au four de cuisine

- refroidissement dans un seau froide

- stockage à -18°C jusqu'au lendemain (18h20; soit environ 20 h)

SMS

8:02 Bonjour, le courrier est bien arrivé, merci je vous tiens au courant [C'est mon chèque pour la forge à gaz]

28-AVR-2015

En rentrant j'ai préchauffé le four de la cuisine à 150°C et j'ai sorti la lame du congélateur afin de la poncer un peu au P600 dans le but d'éliminer les colorations apparues à la trempe. Ensuite reprise des traitements thermiques avec

- revenu de 60' à 150°C au four de cuisine

- refroidissement dans un seau froide

- stockage à -18°C jusqu'au lendemain (6h00; soit environ 10 h)

Pourquoi déjà poncer? Parce que j'ai songé que je pouvais tester une finition sablée. Comme demain je vais à l'usine, j'irai voir à l'atelier, si par hasard il y a une sableuse qui traine et je ferai un essai sur le manche le cas échéant.

Comem déjà mentionné plus haut, avec des plaquettes de G10 de 3.2 mm, l'épaisseur totale du manche sera de 3.2+2.5+3.2= 8.9 mm. C'est fin mais c'est un peu plus que mon "Snndy Black Diamond Boss 2012" avec deux couches de paracorde stabilisée. Là aussi c'est un essai... Pour voir... En éthnologue quoi. Ça devrait faire un couteau fin, discret (sauf la couleur!) et plutôt élégant, qui ne prendra pas de place (par exemple dans une pochette ou un petit sac à main).

29-AVR-2015

Alors il y avait bien une sableuse à l'atelier de l'usine. J'ai d'abord commencé par le manche. La surface devient rugueuse et uniforme. La colle époxy va très bien y accrocher. Un examen ruguo-tactile au doigt et à l'oeil plus tard et je décide de tenter le coup avec la lame. L'ensemble est devenu très mat, sans doute un tout petit peu trop rugueux. Le point positif c'est que toutes les rayures ont disparu et l'aspect est très uniforme. Il n'y a plus aucun travail de finition requis. C'est un gros gain de temps.

Sur un sac de "sable" à côté de la machine, j'ai relevé les indications suivantes: "Steel Shot - GS-R nach DIN 8201 - 0,10..0,20 mm". Apparement des particules métalliques de 0.1 à 0.2 mm. L'atelier s'en sert pour préparer des pièces avant peinture ou pour des moules où nous injectons une colle thermofusible (ça doit pas améliorer la facilité de démoulage tout ça).

Le masque en toner pour la gravure du logo a super bien adhéré. Encore un bienfait du sablage. Décidément... Mais, car il y a un mais, bien que parfaitement gravé le logo ressort très mal. On le distingue très bien en incidence rasante mais pas de face. Ça fait un peu logo fantôme. On va dire que ça donne un style.

J'ai coupé les rivets et le tube après les avoir égrénés au P120. Je percerai les plaquettes demain, je les dégrossirai à la scie à ruban et je les collerai. Je mettrai sans doute juste avant le tranchant. Au sujet des trous et des rivets, ayant constaté par le passé de très légers "gonflement" de la matière (la martensite occupe plus de volume que la ferrite), je perce en général mes trous avec un excès de 0.1 mm avant trempe

- pour les rivets inox de 3.85 mm (barre récupérée sur une grille de four, d'où la cote batarde), perçage à 4 mm

- pour le tube alu de 6 mm, perçage à 6.1 mm

Les fôrets de 4 et 6.1 mm passent encore dans le manche durci et c'est aussi avec eux que je vais percer les plaquettes. Cela me permet d'avoir une toute petite couche de colle époxy tout autour des rivets. A demain...

30-AVR-2015

Plaquettes superposées et collées au double face, je les ai percées en me servant des trous du manche comme guide. En montant les plaquettes à blanc avec les rivets j'ai pu reporter le contour du manche. J'ai scié les excès à la scie à ruban en suivant le tracé du contour.

J'ai mis le tranchant sur la lame avec un demi angle au sommet de 15° environ. Le tranchant est trop épais juste derrière le fil. Du coup la partie affûtée remonte trop haut et ce n'est pas esthétique. Je n'ai donc pa affiné suffisamment le tranchant à la lame avant la trempe. Moi qui préfère les lames tranchantes aux lames plus" costaudes". L'épaisseur derrière le fil est de l'ordre de 0.7 mm. Je l'aurai souhaité à 0.4.

J'ai façonné l'avant des plaquettes puis je l'ai poncé à la main jusqu'à P2500 avant passage au disque à polir chargé de pâte 2 microns.

J'ai masqué la lame et tout nettoyé à l'acétone: couteau, plaquettes et rivets/tube. Préparation de colle époxy à prise progressive, enduction et mise sous presse. Nettoyage des excédents au ricasso à l'acétone.

01-MAI-2015

J'ai dû mélanger la colle époxy hier soir vers 21h00. A partir de quand peut on poursuivre le travail sur le couteau? Les colles époxy ont un temps de prise qui varie. La règle de base, c'est plus le temps de prise est long, meilleure sera la résistance mécanique du joint à la traction, au cisaillement...

J'ai commencé à faire des couteaux avec de l'époxy de marque Araldite "à prise progressive". La notice indiquait une durée de vie du mélange de 1h30 environ et une prise totale au bout de 14 h. La durée de vie est importante pour tous les ajustments parfois nécessaires pendant le collage: rivets, essuyage des excédents...

Dans le même rayon et la même marque il y avait un modèle "90 secondes" et "5 minutes". Ce sont les durées de vie des mélanges qui sont indiqués ici. avec un temps de mélange minimum requis d'environ 2 minutes (un mélange homogène est super important), on se dit qu'avec la "90 secondes" c'est mal barré. J'ai cependant une paire de seringues de ce modèle pour une éventuelle réparation d'un objet biscornu qui n'autoriserait aucun serrage avec des pinces, serre-joints ou ficelles. 90 secondes de maintien à la main (outil universel s'il en est) c'est possible.

Toutes ces colles sont très chères au poids. J'ai donc aujourd'hui deux gros flacons d'épocy (résine+durcisseur) issu du net. Ils sont dits "slow cure" (prise lente) mais la durée de vie du mélange est de 30 minutes. La notice ne donne pas de temps de prise complète mais recommande d'attendre 24 heures. Ce matin le mélange restant dans le récipient qui m'a servi à le faire est dur. Idem sur le couteau. Ça fait 11 heures. Je ne travaillerai pas le couteau avant cet après-midi, soit au total 17 heures de prise, sous presse. Ça devrait suffire.

Mes 5 grandes règles avec l'époxy

- prendre une formulation à prise la plus progressive possible

- dégraisser les surfaces, y compris celle du récipient mélangeur et leur donner une rugosité pour une meilleure accroche

- mélanger longtemps: perso 2 minutes et quand je pense que j'ai fini, je remets 30 secondes en plus. "Sicher ist sicher"

- serrage obligatoire, modéré à fort en fonction de l'épaisseur du joint restant que l'on veut.

- nettoyage des coulures avant la solidification avec de l'acétone

Ici pour du G10 directement sur de l'acier (sandwich pas optimal en terme de résistance; m'enfin ça reste hyper-costaud), j'ai choisi un serrage modéré avec des pinces munies de ressorts.

L'après-midi j'ai donc façonné jusqu'à la finition le manche. En sortie de presse, on est à 84 g. J'ai utilisé deux disques à polir, avec de la pâte 6.5 et 2 microns. Ils ont énormément sali le G10 et à ma grande surprise, le nettoyage a été quasi impossible avec de l'alcool ou de l'acétone. Ce qui a le mieux marché (sans être parfait) c'est encore une fois le décireur pour bois. Je peux aussi encore essayer le WD40 qui fait parfois des miracles.

Je ne suis pas satisfait de la courbure du manche (dans son épaisseur). Les plaquettes sont visuellement trop plates encore. Peut-être que je vais reprendre l'ensemble mais pour aujourd'hui ça suffit. On est à 75 g à l'état fini.

02-MAI-2015

Tard le soir j'ai repris à la main et à la cale à poncer les plaquettes de "l'Alluviaq" clone de "Snody Menace". J'ai préfére cela au back pour bien garder le contrôle progressif d'enlèvement de la matière. Les plaquettes sont à présent bien arrondies. Après la finition à P2500, j'ai enduit un cuir neuf de pâte 2 microns pour la finition brillante sans salir le G10. Peine perdue. Bien que la pâte soit blanche, le G10 prend un léger voile plus sombre, plus visible dans les couches de fibre de verre. Par contre j'ai réussi à presque tout enlever au décireur. On est à 72 g.

03-MAI-2015

Tôt le matin j'ai tenté de faire un étui e Kydex. Décidément suis pas doué avec cette matière. Je dois encore tâter pour la meilleure méthode et tacher d'être répétable. L'étui est minimaliste avec deux rivets. Je l'ai plié grossièrement (ce qui a donné la meilleure défiition de la lame dans l'étui) puis j'ai mis les rivets. Dégrossissage du contour notamment pour le profil conjugué de l'extrémité du manche. Retour au four pour la définition finale. Mis suis repris à trois fois et je ne suis pas satisfait. Finition du contour. On est à 86 g au total. Quelques notes pour moi

- protéger la lame avec une seule couche de ruban à masquer

- four de cuisine: sôle + voûte, 165°C, tôle patissière alu pleine, retournée sur grille en position 2 (70% sôle, 30% voûte)

- ne pas prendre de gants à revêtement plastique, il fond et colle sur le Kydex brûlant

- rivets: percer à 4.2 mm

07-MAI-2015

Il y a quelques jours j'ai vu sur le Net le modèle Hiker 2.0 de Kyley Harris. Il est déjà le créateur du Svord Hiker que j'ai copié avec le "Coacoachou". Je me suis dit qu'histoire de garder la main je pouvais aussi le refaire. J'ai un peu modifier la forme à mon goût et fait un patron. J'ai aussi l'intention de le faire de 2 mm d'épais. Mais je n'ai aucun acier dans cet épaisseur. Il faut que j'en réduise un de 2.5 ou 3 mm. C'est du boulot chiant mais je n'ai pas le choix sauf à acheter un autre acier ou à taper dans le disque (de 2 mm) de la vielle débroussailleuse de mon père que j'ai retrouvé il y a peu.

En gros j'ai le choix entre le X46Cr13 en 2.5 mm, le T508 en 2.9 mm, l'XC75 et le T7Mo en 3 mm. Le hic c'est que le dessin tient en gros dans une bande 25 mm. J'ai encore deux barres de T7Mo mais avec leur 24 mm de large, j'ai du mal à y faire tenir le moindre dessin un peu courbe... A moins que...

Oui il ne manque qu'un petit bout de métal pour que ça tienne en 24 mm de large et comme je ne veux que 2 mm, pourquoi ne pas tenter une déformation plastique à chaud c-à-d du forgeage. Bon, forger l'inox c'est pointu selon les fiches matières qu'on trouve partout: entre 800 et 1100°C et en dessous gros risques de fissures. Ou alors on essaie et puis on verra bien.

J'ai tracé le contour du "Coacoachou II lean" sur une barre de T7Mo et je l'ai "sorti" à la scie puis au back. Le morceau manquant se situe au ricasso, là où il y a parfois un casse-goutte. J'ai longtemps chauffé avec ma lampe à souder mais le métal n'a même pas changé de couleur. J'en ai eu marre et j'ai tapé dessus. Ça a marché: il manquait si peu de métal que la déformation requise était minime.

Sur mon enclume, en haut après chauffe et coup de marteau de 800 g (derrière il y a une bande 24 mm

pour vous montrer ce qui manquait)

en bas le patron et le profil complet reporté.

On verra ce que

ça donne mais la bonne nouvelle c'est que je devrai pouvoir

sortir au marteau des plats de T7Mo affinés au tranchant pour

des dessins tenant dans une bande de 26 à 27 mm.

Peut-être bien plus avec la forge que j'ai commandé

à Paulo Simoes.

Comme ce projet est un essai, autant explorer encore d'autres possibilités

- je vais faire la trempe à l'huile de colza et non pas sous plaques alu pour voir si la dureté augmente de façon sensible (normalement non)

- donc pas de papillotte inox non plus (on va voir si ça décarbure beaucoup)

- pas d'austénisation trop élevée (1100°C d'habitude pour dissoudre un max de carbone), car à la maison je ne peux pas de toute façon descendre sous -50°C (et encore c'est un très court instant) pour éliminer l'excès d'austénite résiduelle

- à l'usine on fabrique beaucoup d'outils pour nos capteurs dans des plaques de "Pertinax". Il y a de petites chutes plein les poubelles, chutes assez grandes pour faire des plaquettes. Avec 10 mm ces chutes sont épaisses mais très planes et de couleur brunes. J'ai pris 5 petites chutes de 35 X 120 cette semaine.

J'ai tapé "Pertinax" sur Google. Le "Pertinax" est un composite dit "FR-2" dont la matrice est du papier, noyé dans une résine phénolique. Il fait partie de la grande famille des Micartas et nous revoilà déjà dans la coutellerie. Marrant, non? Comme pour tout micarta, sa poussière est sans doute cancérigène. Port de masque obligatoire.

Bon demain tentative de perçage du manche avant affinage de l'épaisseur et perçage du micarta (une seule plaquette que je vais essayé de couper en deux à la scie à ruban).

08-MAI-2015

J'ai percé le manche du "Coacoachou 2.0". Pour les rivets inox de 3.85 mm, j'ai percé à 4 mm et pour le tube alu de 6 à 6.1 mm. Par contre pour ne pas renouveler l'erreur du dernier "Alluviaq" et ses horribles petits cercles noires très fins autour des rivets, j'ai percé le Pertinax à 3.9 et 6 mm. Le couteau pèse dans cet état 62 g. Après enlèvement d'environ 0.7 à 1 mm d'épaisseur, où en seront nous? Facile (avec une hypothèse quasi certaine d'acier homogène), entre 62 X 2.3/3= 47.5 g et 62 X 2/3=41.3 g.

10-MAI-2015

Histoire de se détendre l'après-midi j'ai "descendu" à 2 mm environ l'épaisseur du "Coacoachou 2.0". L'épaisseur n'est pas constante. Il ne faut plus que je fasse ce genre d'opération mais que je me procure la bonne épaisseur directement. Il va y avoir immanquablement des jours entre plaquettes et plate semelle. Dans la foulée j'ai fait un casse-goutte à la lime et j'ai taillé les émoutures scandinaves hautes avec environ 2.5° de chaque côté. Finition de l'émouture à P400 au back en vue du traitement thermique. Contrairement au couteau précédent, cette fois je n'ai pas laissé trop (0.7 mm aulieu de 0.4 l'autre fois) mais pas assez de matière au tranchant: à peine 0.2 mm. C'est dur de voir qu'on est nul... (disons qu'on progresse très lentement)

Du coup j'ai peur de la décarburation puisque je voulais faire sans papillote inox (essai pour voir) et de la déformation avec l'huile de colza plutôt que plaque alu (essai pour voir aussi). Je vais y réfléchir. En attendant il faut encore finir à la main jusqu'à P400 cette lame, faire des chanfreins sur les trous et reprendre à la main la ligne d'attaque de l'émouture au niveau du casse-goutte (symétrie pour l'esthétique). On est à 32 g.

Avec ma petite scie à ruban Proxxon, j'ai coupé en deux longitudinalement mon morceau de Pertinax. Mauvaise idée: il m'a fallu des heures (hauteur de coupe 35 mm, c'est déjà la limite pour ce type de matériau) et j'ai aussi eu peur de désaffûtter la lame. Mais comme la matrice est en papier et pas en fibre de verre, je crois que la lame (pour le bois) est encore bonne. Après coupe, les surafces planes restantes se sont arcboutées. Libération de contraintes internes sans doute... C'est dommage il me faudra aussi encore les aplanir

11-MAI-2015

J'ai remis des chanfreins à tous les trous du manche du "Coacoachou 2.0" avec une fraise à noyer. Puis j'ai repris toute la lame à la main jusqu'à P400. Ensuite j'ai mis la lame en papillotte dans le four froid et je l'ai réglé à 850°C. J'ai renoncé à l'huile et à l'absence de papillotte pour cet essai. En effet avec les reprises à la main le tranchant est presque descendu à zéro. Trop de risque de voile et de décarburation à l'endroit où j'ai le plus besoin de dureté.

Je résume le traitement thermiques

- lame dans four froid réglé à 850°C

- 9'32" pour arriver à 850°C

- 5' de plus à 850°C (petit palier)

- puis réglage du four à 1070°C

- 8'40" pour arriver à 1070°C

- 8' de plus à 1070°C

- trempe entre plaques alu avec la papillotte: j'ai pris soin de commencer par le tranchant en plaquant l'alu à la main contre les émoutures (maximisation de la surface de contact)

- ouverture de la papillotte

- léger redressage (prudent) de la pointe au marteau

- 30' à -18°C au congélateur

- spray réfrigérant à -50°C sur le tranchant

- test de la dureté à la lime demi-douce: excellent, ça patine!

- 45' à 150°C

- refroidissement dans un seau d'eau froide

- retour à -18°C jusqu'au lendemain soir

12-MAI-2015

Suite des traitements thermiques avec, après 22 h environ au congélateur

- 45' à 150°C

- refroidissement dans un seau d'eau froide

- retour à -18°C jusqu'au lendemain matin (soit environ 11 h)

En parallèle, j'ai poncé à plat au P60 les faces à coller des plaquettes en Pertinax. Demain je ramène tout à l'usine et à la pause, je sable l'ensemble: lame, plaquettes et rivets.

13-MAI-2015

Comme prévu j'ai tout sablé aujourd'hui. Quelques remarques vue le peu de travail effectué. Les deux trous de 4 mm percés dans la semelle ont réduits de diamètre après la trempe. Le jeu avec les rivets de 3.85 mm est devenu plus faible. Par contre, le trou de 6.1 mm ne semble pas avoir bougé car le jeu avec le tube alu de 6 mm est toujours aussi important. C'est bizarre.

Le tranchant a presque une épaisseur nulle et malgré cela, il est resté très "stable" après la trempe. La règle empirique de laisser 0.8 mm au tranchant avant la trempe semble très conservatrice et contre-productive si l'on cherche à obtenir un excellent pouvoir de coupe. Il y a de fortes chances que ce couteau devienne le plus tranchant que j'ai jamais produit.

14-MAI-2015

Il y a des jours moins joyeux que d'autres. Faisons face! Petit déj au soleil, exercice en VTT, fabrication de patisseries à gogo, encore du sport avec de la natation, sortie ciné et coutellerie. Ne pas penser.

J'ai commencé par dégrossir les plaquettes: contour, face externe aplanie, face avant finie et chanfrein à 45° à l'avant aussi. Comme annoncé je vais faire un essai de sablage du Pertinax pour augmenter le grip.

J'ai repris au P400 puis P600 la seule émouture pour lui donner une finition tirée de long. C'est très moyen mais c'est raccord avec le reste de la finition sablée. Ce polissage est éaglement là pour augmenter le contraste du logo, afin de ne pas renouveler l'expérience malheureuse de la dernière lame sablée.

J'ai réussi le transfert à chaud du masque en toner du logo du premier coup.

Dégraissage intensif de toutes les pièces et collage sous presse à l'époxy pour la nuit.

15-MAI-2015

Le matin j'ai sorti le couteau des presses. Avec le back, j'ai "descendu" les rivets à fleur des plaquettes, puis pareil avec leur contour jusqu'au niveau de la semelle. C'est souvent mon étape préférée, de ne voir aucun jeu entre semelle et plaquettes, quelquechose de bien jointif. Ensuite j'ai mis des chanfreins à 22.5, 45 et 77.5 ° aux bords avant de continuer le façonnage à la main.

C'est à ce moment que j'ai découvert une fissure dans le Pertinax de la plaquette, entre le premier et le second rivet inox. Rien de bien méchant car elle ne commence ni ne finit sur la semelle. Elle ne devrait pas évoluer, en toute logique. J'ai arrêté le façonnage à la main à P180 car je compte sabler le tout. Inutile de se faire du travail en plus.

A t-elle été provoquée au sciage? Etait-elle déjà là? J'espère qu'elle sera invisible après sablage.

Comme ce projet est un essai, autant explorer encore d'autres possibilités

- je vais faire la trempe à l'huile de colza et non pas sous plaques alu pour voir si la dureté augmente de façon sensible (normalement non)

- donc pas de papillotte inox non plus (on va voir si ça décarbure beaucoup)

- pas d'austénisation trop élevée (1100°C d'habitude pour dissoudre un max de carbone), car à la maison je ne peux pas de toute façon descendre sous -50°C (et encore c'est un très court instant) pour éliminer l'excès d'austénite résiduelle

- à l'usine on fabrique beaucoup d'outils pour nos capteurs dans des plaques de "Pertinax". Il y a de petites chutes plein les poubelles, chutes assez grandes pour faire des plaquettes. Avec 10 mm ces chutes sont épaisses mais très planes et de couleur brunes. J'ai pris 5 petites chutes de 35 X 120 cette semaine.

J'ai tapé "Pertinax" sur Google. Le "Pertinax" est un composite dit "FR-2" dont la matrice est du papier, noyé dans une résine phénolique. Il fait partie de la grande famille des Micartas et nous revoilà déjà dans la coutellerie. Marrant, non? Comme pour tout micarta, sa poussière est sans doute cancérigène. Port de masque obligatoire.

Bon demain tentative de perçage du manche avant affinage de l'épaisseur et perçage du micarta (une seule plaquette que je vais essayé de couper en deux à la scie à ruban).

08-MAI-2015

J'ai percé le manche du "Coacoachou 2.0". Pour les rivets inox de 3.85 mm, j'ai percé à 4 mm et pour le tube alu de 6 à 6.1 mm. Par contre pour ne pas renouveler l'erreur du dernier "Alluviaq" et ses horribles petits cercles noires très fins autour des rivets, j'ai percé le Pertinax à 3.9 et 6 mm. Le couteau pèse dans cet état 62 g. Après enlèvement d'environ 0.7 à 1 mm d'épaisseur, où en seront nous? Facile (avec une hypothèse quasi certaine d'acier homogène), entre 62 X 2.3/3= 47.5 g et 62 X 2/3=41.3 g.

10-MAI-2015

Histoire de se détendre l'après-midi j'ai "descendu" à 2 mm environ l'épaisseur du "Coacoachou 2.0". L'épaisseur n'est pas constante. Il ne faut plus que je fasse ce genre d'opération mais que je me procure la bonne épaisseur directement. Il va y avoir immanquablement des jours entre plaquettes et plate semelle. Dans la foulée j'ai fait un casse-goutte à la lime et j'ai taillé les émoutures scandinaves hautes avec environ 2.5° de chaque côté. Finition de l'émouture à P400 au back en vue du traitement thermique. Contrairement au couteau précédent, cette fois je n'ai pas laissé trop (0.7 mm aulieu de 0.4 l'autre fois) mais pas assez de matière au tranchant: à peine 0.2 mm. C'est dur de voir qu'on est nul... (disons qu'on progresse très lentement)

Du coup j'ai peur de la décarburation puisque je voulais faire sans papillote inox (essai pour voir) et de la déformation avec l'huile de colza plutôt que plaque alu (essai pour voir aussi). Je vais y réfléchir. En attendant il faut encore finir à la main jusqu'à P400 cette lame, faire des chanfreins sur les trous et reprendre à la main la ligne d'attaque de l'émouture au niveau du casse-goutte (symétrie pour l'esthétique). On est à 32 g.

Avec ma petite scie à ruban Proxxon, j'ai coupé en deux longitudinalement mon morceau de Pertinax. Mauvaise idée: il m'a fallu des heures (hauteur de coupe 35 mm, c'est déjà la limite pour ce type de matériau) et j'ai aussi eu peur de désaffûtter la lame. Mais comme la matrice est en papier et pas en fibre de verre, je crois que la lame (pour le bois) est encore bonne. Après coupe, les surafces planes restantes se sont arcboutées. Libération de contraintes internes sans doute... C'est dommage il me faudra aussi encore les aplanir

11-MAI-2015

J'ai remis des chanfreins à tous les trous du manche du "Coacoachou 2.0" avec une fraise à noyer. Puis j'ai repris toute la lame à la main jusqu'à P400. Ensuite j'ai mis la lame en papillotte dans le four froid et je l'ai réglé à 850°C. J'ai renoncé à l'huile et à l'absence de papillotte pour cet essai. En effet avec les reprises à la main le tranchant est presque descendu à zéro. Trop de risque de voile et de décarburation à l'endroit où j'ai le plus besoin de dureté.

Je résume le traitement thermiques

- lame dans four froid réglé à 850°C

- 9'32" pour arriver à 850°C

- 5' de plus à 850°C (petit palier)

- puis réglage du four à 1070°C

- 8'40" pour arriver à 1070°C

- 8' de plus à 1070°C

- trempe entre plaques alu avec la papillotte: j'ai pris soin de commencer par le tranchant en plaquant l'alu à la main contre les émoutures (maximisation de la surface de contact)

- ouverture de la papillotte

- léger redressage (prudent) de la pointe au marteau

- 30' à -18°C au congélateur

- spray réfrigérant à -50°C sur le tranchant

- test de la dureté à la lime demi-douce: excellent, ça patine!

- 45' à 150°C

- refroidissement dans un seau d'eau froide

- retour à -18°C jusqu'au lendemain soir

12-MAI-2015