03-AOU-2015

Ce matin j'ai fait un peu de sélection parmi les morceaux de bois ramassés ici et là.

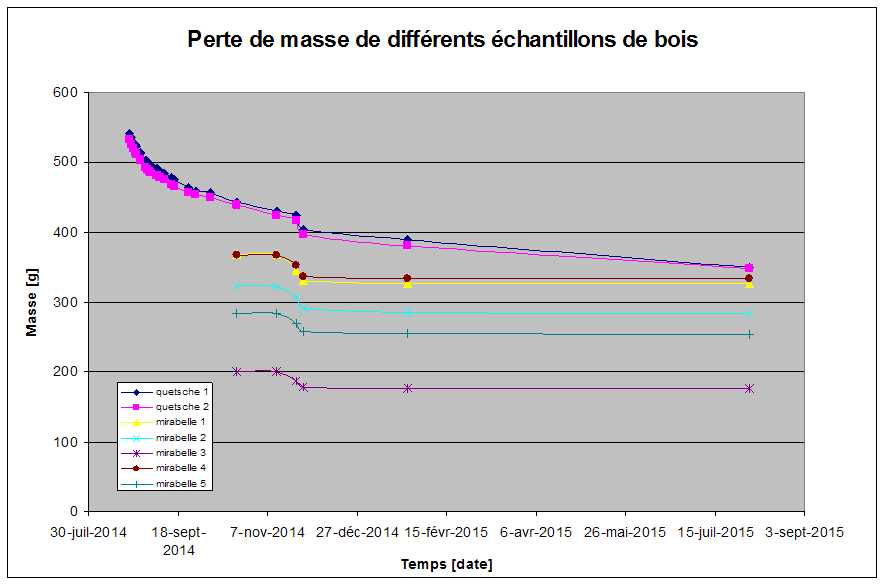

- j'ai scié en deux les 2 morceaux de quetschier ramassés en bord de Moselle en août 2014. J'ai pris une dernière fois leur masse. Voir graphique.

- j'ai scié en deux les 5 morceaux de mirabelliers sciés (élagage) chez mes parents en octobre 2014. J'ai pris une dernière fois leur masse. J'en ai jeté 1 (pour mon barbec). Voir graphique.

- j'ai jeté (pour mon barbec) bon nombre de morceaux de pommier découpés dans une branche morte ramassée en début d'année 2015. Presque pas de duramen. Rien à faire avec, trop tendre.

- j'ai repris la masse de mes 2 morceaux de prunier rapportés par un collègue de travail (abattage)

La quetsche tombée en août (orage) devait contenir encore bien plus d'eau que la mirabelle sciée en octobre (moins de sève?)

La questche est passée d'une densité approx. de 1.1 à 0.72 (grossière approximation du volume)

Le soir j'ai

continué le M&G:

- perçage de l'ensemble collé à 4 mm des trois trous pour les rivets inox de 3.85 mm

- perçage du même ensemble à 6 mm des deux trous borgnes (=non débouchants) pour les tourillons

- préparation des deux tourillons: sciage, diminution du chanfrein

- dégraissage de la seconde plaquette de ziricote

- activation de la surface libre du manche (P40) et dégraissage à l'acétone

- préparation de l'époxy

- collage des tourillons à la colle bois D3 et du reste à l'époxy

- mise sous presse

- nettoyage des bavures au niveau de la garde intégrale au coton-tige et acétone

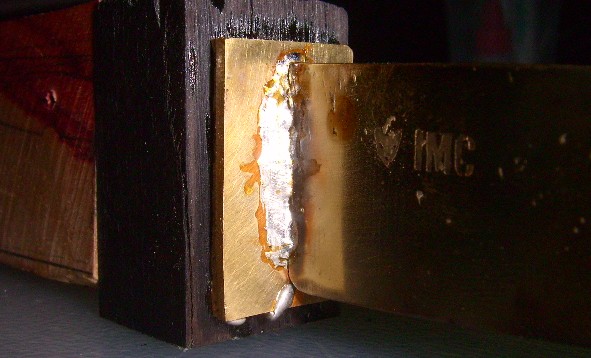

J'espère rendre le montage des tourillons et trous borgnes compréhensibles par cette photo.

Colle à bois D3 pour les tourillons, décireur pour dégraisser le ziricote (pas mal d'huile naturelle dans

cette essence), acétone pour dégraisser le manche, colle époxy à prise progressive...

- perçage de l'ensemble collé à 4 mm des trois trous pour les rivets inox de 3.85 mm

- perçage du même ensemble à 6 mm des deux trous borgnes (=non débouchants) pour les tourillons

- préparation des deux tourillons: sciage, diminution du chanfrein

- dégraissage de la seconde plaquette de ziricote

- activation de la surface libre du manche (P40) et dégraissage à l'acétone

- préparation de l'époxy

- collage des tourillons à la colle bois D3 et du reste à l'époxy

- mise sous presse

- nettoyage des bavures au niveau de la garde intégrale au coton-tige et acétone

J'espère rendre le montage des tourillons et trous borgnes compréhensibles par cette photo.

Colle à bois D3 pour les tourillons, décireur pour dégraisser le ziricote (pas mal d'huile naturelle dans

cette essence), acétone pour dégraisser le manche, colle époxy à prise progressive...

04-AOU-2015

Vu sur le Net, j'ai toujours une ou dux idées en arrière plan dans la tête. L'une d'elles c'est par exemple faire une ferrule en cuivre recuit à partir d'un tube de plomberie. Quel dimaètre prendre? Pour quel périmètre? Le décide de mesurer le périmètre du manche du Hakitori. J'ai collé un morceau de ruban adhésif transparent (Scotch, trademark of 3M) de la bonne longueur (faire chevaucher et couper; comme pour les raccords de tapis), je le désolle et je le mesure à plat: 61 mm. Si on divise par PI ça fait un diamètre d'envitron 19 mm, ce qui correspond à peu de choses près à 3/4", qui est une mesure commune en plomberie. Cool.

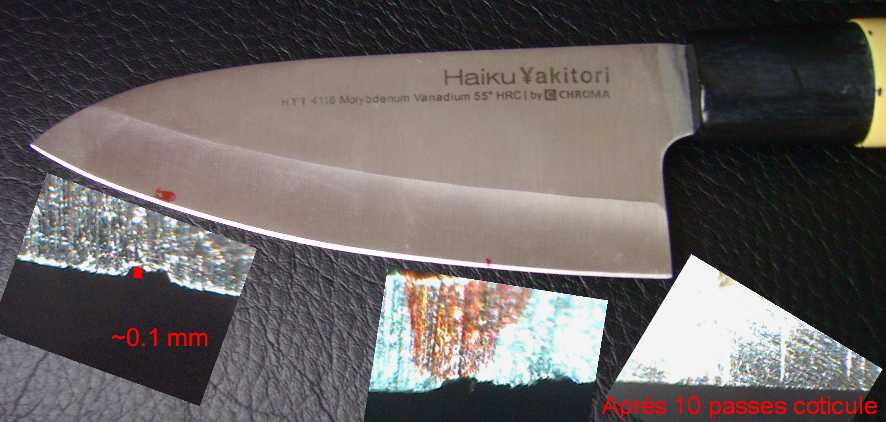

Moins cool: en décollant le ruban adhésif, une partie de la peinture du manche est restée dessus. Décidement on comprend les 14 EUR soldés à 8... J'ai profité pour regarder à la loupe le tranchant. Je l'utilise beaucoup en cuisine et parfois je sens des choses bizarres lorsque le tranchant se plante de travers dans ma planche à découper en olivier de Djerba. C'est comme si du métal cassait. Et en effet! Il y a de nombreux morceaux de fil manquant ça et là. Selon les graduations de ma loupe, c'est chaque fois environ 0.1 mm d'arète qui s'est brisé.

Les points rouges m'aident à trouver la zone à placer sous mon microscope. La pierre Belge "mord" à merveille l'acier 1.4116. 10 passes de

chaque côté ont suffit à tout rattraper et à lisser le fil. C'est un rasoir. Reste à voir si la disparition des stries d'origine (sorte de micro denture)

ne pénalise pas la coupe de certains aliments fibreux.

C'est pas (que) moi qui le dit (mais aussi les bouquins): la rupture est due à des efforts latéraux sur le tranchant. Soient ils sont trop importants, soit la résistance mécanique du sommet de l'arète n'est pas assez élevée. L'angle est trop fin ou l'acier pas assez dur (dur=grande résistance mécanique aux contraintes de flexion, de cisaillement). Bref soit le fabricant a fait un tranchant à l'angle trop aigue pour son acier, soit la dureté de 55 HRc (annoncée sur la lame) n'est pas suffisante pour cette géométrie.

J'ai réaffûté à main levée le fil avec 10 passes de chaque côté sur ma plus grande pierre Belge. La pierre est très efficace et comparativement, il me semble en effet que cet acier est moins dur que mes propres créations. J'ai peut-être ce faisant créé un angle un poil plus obtu qui résistera mieux à la casse. C'est d'ailleurs ce que font les couteliers japonais selon Murray Carter: ils font un angle le plus aigue possible. C'est ensuite l'utilisateur qui à l'affûtage va naturellement augmenter cet angle jusqu'à ce que casse et usure diminuent sensiblement pour l'usage qu'il en fait. Ainsi chacun optimise l'angle pour lui seul. Pas idiot en soi mais encore faut-il que la personne qui affûte soit celle qui se serve du couteau et qu'elle sache qu'elle doit progressivement augmenter l'angle du tranchant.

Encore une apartée, il parait que les couteaux de chefs haut de gamme japonais sont livrés non affûtés (comme mon M&G). Pour le prix, il parait qu'on laisse le chef mettre lui-même l'angle qu'il souhaite avoir.

Vu sur le Net, j'ai toujours une ou dux idées en arrière plan dans la tête. L'une d'elles c'est par exemple faire une ferrule en cuivre recuit à partir d'un tube de plomberie. Quel dimaètre prendre? Pour quel périmètre? Le décide de mesurer le périmètre du manche du Hakitori. J'ai collé un morceau de ruban adhésif transparent (Scotch, trademark of 3M) de la bonne longueur (faire chevaucher et couper; comme pour les raccords de tapis), je le désolle et je le mesure à plat: 61 mm. Si on divise par PI ça fait un diamètre d'envitron 19 mm, ce qui correspond à peu de choses près à 3/4", qui est une mesure commune en plomberie. Cool.

Moins cool: en décollant le ruban adhésif, une partie de la peinture du manche est restée dessus. Décidement on comprend les 14 EUR soldés à 8... J'ai profité pour regarder à la loupe le tranchant. Je l'utilise beaucoup en cuisine et parfois je sens des choses bizarres lorsque le tranchant se plante de travers dans ma planche à découper en olivier de Djerba. C'est comme si du métal cassait. Et en effet! Il y a de nombreux morceaux de fil manquant ça et là. Selon les graduations de ma loupe, c'est chaque fois environ 0.1 mm d'arète qui s'est brisé.

Les points rouges m'aident à trouver la zone à placer sous mon microscope. La pierre Belge "mord" à merveille l'acier 1.4116. 10 passes de

chaque côté ont suffit à tout rattraper et à lisser le fil. C'est un rasoir. Reste à voir si la disparition des stries d'origine (sorte de micro denture)

ne pénalise pas la coupe de certains aliments fibreux.

C'est pas (que) moi qui le dit (mais aussi les bouquins): la rupture est due à des efforts latéraux sur le tranchant. Soient ils sont trop importants, soit la résistance mécanique du sommet de l'arète n'est pas assez élevée. L'angle est trop fin ou l'acier pas assez dur (dur=grande résistance mécanique aux contraintes de flexion, de cisaillement). Bref soit le fabricant a fait un tranchant à l'angle trop aigue pour son acier, soit la dureté de 55 HRc (annoncée sur la lame) n'est pas suffisante pour cette géométrie.

J'ai réaffûté à main levée le fil avec 10 passes de chaque côté sur ma plus grande pierre Belge. La pierre est très efficace et comparativement, il me semble en effet que cet acier est moins dur que mes propres créations. J'ai peut-être ce faisant créé un angle un poil plus obtu qui résistera mieux à la casse. C'est d'ailleurs ce que font les couteliers japonais selon Murray Carter: ils font un angle le plus aigue possible. C'est ensuite l'utilisateur qui à l'affûtage va naturellement augmenter cet angle jusqu'à ce que casse et usure diminuent sensiblement pour l'usage qu'il en fait. Ainsi chacun optimise l'angle pour lui seul. Pas idiot en soi mais encore faut-il que la personne qui affûte soit celle qui se serve du couteau et qu'elle sache qu'elle doit progressivement augmenter l'angle du tranchant.

Encore une apartée, il parait que les couteaux de chefs haut de gamme japonais sont livrés non affûtés (comme mon M&G). Pour le prix, il parait qu'on laisse le chef mettre lui-même l'angle qu'il souhaite avoir.

A propos de M&G, j'ai sorti l'ensemble des presses pour percer la seconde plaquette en me servant des trous de la première comme guide. Ensuite j'ai dégrossi les plaquettes à la scie à ruban et au back. Une des plaquettes n'est pas jointive sur la partie supérieure du manche. C'est comme si le manche avait une section conique et non pas rectangulaire. C'en est à un point où la colle n'a pas suffit pour boucher l'espace. Il faudra vérifier sur le second exemplaire de M&G. Il ne reste plus beaucoup de bois sur le manche. J'ai collé les 3 rivets en inox et j'ai bouché la fissure à l'époxy tiède pour qu'elle pénètre bien (viscosité plus faible) le faible interstice (environ 0,2..0,3 mm).

SMS

11:07 "Bonjour. Août les vacances puis ce sera septembre avec plein de couteaux à faire pour le SICAC. Croyez-vous que la forge sera prête avant?"

11:12 "Oui je l'envoie avant de partir à Nontron, elle est prête à partir, mais la prépa de Nontron j'ai mangé la commission :o"

(pour info, Nontron 2015 c'est les 8 et 9 août)

05-AOU-2015

Les rivets inox deviennent toujours très chaud lorsque je les usine à la bande abrasive mécanique. Comme j'ai peur que l'époxy ne lâche (pour rappel, les rivets de 3.85 mm ne sont pas "coincés" par serrage dans les trous de 4 mm; seulement par la fine couche colle), j'ai enlevé un maximum de matière à la lime bâtarde avant de passer à mon petit combiné. J'ai poursuivi à la main aux bandes d'abrasif P80 et P120.

Y a encore beaucoup de travail pour les finitions: risque d'avoir des rivets qui dépassent, le bois tendre s'usant plus vite autour, des recoins en acier trempés peu accessibles... Mais je me suis arrêté là. C'est dur mais je ferme la boutique pour une semaine, je pars en vacances avec ma fille demain matin. Reprise hostilités d'ici 8 jours ou plus si j'ai enfin réussi à laisser le "rien faire" agir sur moi. Les pros disent le lacher prise. J'ai toujours peur de ces moments où je ne pourrai rien faire d'autre qu'attendre que le temps passe, au bord de la piscine. Il faut que je me force, c'est sans doute bon pour moi. Je vous embrasse chers lecteurs, en espérant vous retrouver tout bronzé (vous et moi!) et en pleine forme (itou).

14-AOU-2015

Suis de retour de Malte. Pas de forge à gaz dans la boîte aux lettres.

En faisant des emplettes pour mon père chez Casto, j'ai cherché du cuivre recuit de 3/4" pour faire une ferrule un jour... Merde c'est tout en métrique chez nous la plomberie cuivre. Jamais je n'aurai cru cela. Bref au lieu de 19 mm et des brouettes, je n'ai trouvé que du 18 ou du 22 mm, en l'occurence des manchons droits femelle femelle à souder. J'ai pris le 18 mm. On verra le moment venu. Il faudra aussi les recuire.

Autrement, j'ai repris un peu le manche en ziricote du M&G. Pas facile d'avoir la même hauteur de matière au niveau des rivets (en inox, durs!). Par endroits il manque déjà du bois. J'ai rempli encore certains vides entre soie et plaquette avec de l'époxy.

15-AOU-2015

Après 7 jours de glandouille au soleil, la reprise du sport est dure. Pluie alors course à pied plutôt que VTC. Second jour, mal aux cuisses, au bas du dos (?). Comment est-il possible qu'à peine 7 jours d'arrêt laissent de telles séquelles? Et comme si cela ne suffisait pas, j'ai réussi à rater ma pâte à croissants...Mon anniversaire approche et je voulais ramener des patisseries maison au boulot. En semaine le soir c'est pas facile alors j'ai voulu congeler certaines fabrications comme les pâtes levées feuilletées, à brioche... etc.

J'ai poncé les derniers excédents d'époxy sur le manche du M&G. Pâtes à polir 40 (bois), 6.5 (acier) et 2 microns (les deux). Trois couches de vernis tampon maison. Le ziricote ne prend un aussi joli poli que ce que j'espérai. J'ai également achevé le "Coacoachou 3.1" en lustrant le manche à la cire de carnauba. Je crois que je vais lui faire un petit étui tout simple en cuir rouge d'origine automobile avec le fil à coudre standard de couleur rouge encore en ma possession.

16-AOU-2015

Avec beaucoup d'attention et surtout l'aide du froid, j'ai réussi à obtenir des croissants à partir de ma seconde moitié de pâte levée feuilletée. Donc les jours se suivent et ne se ressemblent pas toujours.

J'ai mis 3 couches de mélange vernis tampon maison / huile de lin sur le ziricote du manche du M&G et j'ai gravé le logo ainsi que le prénom du futur propriétaire.

J'ai également gravé le prénom du propriétaire du "Coacoachou 3.1".

17-AOU-2015

Non rien... Ah si! On se souviendra que j'ai écrit plus haut que j'avais des emplettes à faire pour mon vieux et adoré Papa. Donc hier dimanche, à l'occasion d'un repas dominical et familial (au fait mes parents ont passé le cap des 50 ans de mariage le 10 août dernier; en étant jeune et déjà statisticien réaliste, je ne pensais pas qu'on y arriverait, pensez 79 et 77 ans, les hommes ne vivent pas vieux chez moi en général), j'ai installé les "emplettes": un mitigeur par ci, des cales sous des gonds de porte par là et un gicleur neuf de brûleur à mazout. Pendant que je suis assis très bas sur un tabouret en train de changer ledit gicleur Danfoss 60° et 0.75 gal/h, mon père me raconte qu'il a nettoyé un conduit de cheminée... Et là ça fait clouc comme chez le capitaine Haddock (vous savez clouc = bouchon = bouteille = whisky), conduit = trappe d'accès = trappe sous laquelle est rangé le tabouret sur lequel je suis avec mon pantalon en toile claire = suie sur tabouret = eh merde. J'avais le cul tout noir...

Bref en rentrant j'ai lavé mon futal au savon de Marseille et à la main. Ça va, ça va on y vient... Voulant sortir aujourd'hui, je me sens tout nu sans mon "Borel II" pliant. Mais il est où? Celui qui dit DTC sors de suite. Tout juste il vient de passer 18 heures dans un pantalon encore humide. La lame en 100Cr6 a des traces de rouille, coince sur le pivot. Je vais laissé sécher tout ça un peu, mettre un coup de disque coton pour polir le tout et en cas de soucis, je me manifeste par le canal habituel. Si pas de message, ben c'est que tout va bien. Costaud mon p'tit "Borel II" pliant...

20-AOU-2015

SMS

12:19 "Bonjour. Mardi 25 c'est mon anniversaire. Puis-je encore croire au Père Noel d'ici ? *sourire*)

23-AOU-2015

Gros cafârd, demain c'est le retour au boulot... J'ai fini le M&G en mettant un tranchant à 15° de chaque côté et passant plusieurs couches de cire de carnauba sur le manche.

06-SEP-2015

J'ai un peu repris les activités manuelles en faisant l'étui du "Coacoachou 3.1". Cuir issu d'un siège automobile et fil à coudre brun. je n'avais qu'une sorte de fil de laine rouge peu solide et le brun ne se marie pas trop mal finalement. Bon j'ai un peu perdu la main, le cuir étant très souple mais je m'en suis sorti. Il reste les finitions à faire, à savoir poncer à plat la zone coupée et y arrondir les arètes.

10-SEP-2015

SMS

9:33 "Bonjour. Des nouvelles de la forge à gaz?"

12-SEP-2015

SMS

7:29 "Bonsoir, pouvez vous me confirmer l'adresse d'envoi. Merci et bonne soirée"

8:03 " Bonjoir. Envoi au XXX. Bon week end."

10:03 "Merci bon week end"

13-SEP-2015

J'ai fini l'étui du "Coacoachou 3.1". Ponçage de la zone coupée et arrondi des arètes, d'abord avec l'abat-carre puis avec de l'eau et un outil de forme. Pour finir, film plastique autour du couteau et humidification de l'étui afin de tenter de lui donner un semblant de forme, ce qui n'est pas facile avec un cuir déjà "fini", puisqu'issue d'un siège.

24-SEP-2015

SMS

13:25 "Je suis à la Poste pour votre forge, à quel nom le colis?"

13:36 "Olivier XXXXX"

13:37 "Merci"

28-SEP-2015

La forge a été livrée aujourd'hui par la Poste. Avec un chèque envoyé le 23-AVR, une forge promise en 3..4 semaines que j'ai estimé à 6 (passque bon je connais les couteliers à force), il aura fallu 5 mois. En fait c'est juste l'unité de temps qui était mauvaise, fallait entendre mois et pas semaine :).

La photo a été prise quelques jours plus tard

La forge est très ressemblante au modèle exposé sur le site. Elle semble faite dans un extincteur. Elle est complète comme promise avec l'ouverture par charnière, la petite désserte devant, peinte en noir, l'isolant haute température et non cancérigène, le sèche-cheveux (avec un collier rilsan sur le bouton air froid), les raccords de type plomberie, deux tuyaux de gaz butane-propane bons jusqu'en 2020, un raccord rapide pour les lier et un détenteur réglable avec manomètre.

La désserte, la porte avant (et sa tige de manipulation) avec un petit orifice pour les petites pièces.

Le raccord latéral pour le sèche-cheveux, l'alimentation en gaz en haut.

02-OCT-2015

J'habite près de la frontière luxembourgeoise et je travaille au Grand Duché de Luxembourg. Je suis frontalier comme ceux qui vont tous les jours en Suisse ou en Belgique. Le carburant et ses dérivés y sont un peu moins taxés que chez nous. Comme pour ma table de cuisson à gaz, je me suis tourné vers ce pays pour me fournir en propane pour la forge.

Mon premier achat il y a 5 ans pour ma cuisine m'avait fait découvrir que les sorties des bouteilles de gaz à travers l'Europe étaient loin d'être unifiées. Sorties mâles, femelles, 3/8", 20/27 etc. Youpie. Ce soir avec mon mano-détendeur en poche, j'ai fait le tour des stations-services afin de voir s'il existe un modèle de bouteille de propane avec une sortie mâle avec pas à gauche capable de se monter sur l'entrée du détendeur fourni avec la forge. Je crois que c'est du 20/27. Mais avec pas à gauche. La première station sur ma route qui commercialisait du propane (Shell) de marque Antargaz avait ce qu'il me fallait. On m'a laissé gentiment tester mon raccord sur une bouteille vide et en avant. Pour info, il s'agit d'une bouteille "normale", vous savez la grosse classique dite "26.2 litres". Ce modèle baptisé P10 contient 10.5 kg de propane pour lesquels j'ai payé 16.03 EUR et 15 EUR pour la consigne.

La bouteille de propane avec son raccord et le mano-détendeur réglable.

Le raccord rapide côté bouteille se ferme automatiquement au démontage ce qui évite une fuite si on oublie de fermer le robinet de la bouteille auparavant par inadvertance.

Le raccord rapide, dans le fond un collier qui maintient le bouton "air froid" enfoncé.

Demain on tente un démarrage avec les réglages. En journée j'ai essayé de joindre sans succès Paulo Simoes pour lui demander quelle pression réglée, dans quel ordre ouvrir les arrivées, etc.

03-OCT-2015 (anniv's de mon frère)

J'ai réglé le détendeur à 0.1 bar (les détendeurs à valeur fixe sont à 37 et 50 mbar pour les bouteilles d'application domestique, soit 0.05 b). Porte fermée, j'ai tenu devant l'orifice ma lampe à souder et immédiatement une flamme a été allumée. Elle sortait "lourde" et "arrondie" par l'orifice. J'ai alors allumé le sèche-cheveux en vitesse 1 (il en possède 2) en position air froid. La flamme a disparu à l'extérieur et l'intérieur est devenu plus clair.

Il semble que tout le gaz brûle dans la forge grace à l'excès d'air et non plus pour part en sortie de l'orifice. Je me suis entrainé à forger des pointes dans des morceaux de fer à béton de 8 mm qu'il me restait. J'ai aussi essayé de forger des extrémités de grosses limes. Pour cela j'ai dû augmenter le débit de gaz en réglant le détendeur à 0.2 bar.

Ça chauffe à crever ce petit machin! Des gaz se forment autour de la forge, je crois que c'est la peinture qui brûle. Par endroit elle a fait des cloques. Mon thermomètre infrarouge indique un corps de forge entre 2 et 300°C et le tube "lance-flamme" va de 85 à 45°C de bas en haut.

Mine de rien je crois que la forge a bénéficié de l'expérience de Paulo Simoes, que ce soit pour la taille ou la position de la petite désserte ou sans doute un tas de détails que j'ignore. Ma première forge ne serait sans doute pas aussi au point. Voilà 400 EUR bien investis entre

- le port inclus

- le raccord rapide étanche après ouverture

- le détendeur réglable

- le revêtement isolant très haute température, garanti non toxique

Il m'en aurait fallu des boucles d'amélioration pour en arriver là. Voilà encore quelques détails que j'ai noté, comme la position parfaite de la désserte juste à la bonne hauteur que ce soit porte ouverte ou fermée, sa petite courbure vers le bas pour stabiliser les pièces au centre, ses guides qui dépassent et qui ferment la porte par léger coincement (je veux croire que c'est voulu).

Par exemple par analogie à des systèmes d'alimentation de moteurs à combustion interne, j'aurai mis le sèche-cheveux dans l'axe du "lance-flamme" et le "gicleur" en transversal. Mais à bien y réfléchir, le sèche-cheveux à angle droit doit provoquer une perte de charge singulière dans le coude qui rend sans doute l'écoulement de l'air turbulent.(il faudrait bien régler le pifomètre et calculer le nombre de Reynolds pour voir). Or les écoulements turbulents favorisent des mélanges homogènes, ce qui est sans doute le cas ici pour l'oxygène et le propane. Bilan: un meilleur rendement thermique de l'installation.

J'ai aussi repris pour finir une petite lime que j'avais commencée à forger un jour avec mes tests avec un chalumeau oxy-acétylène. Peut-être en ferai-je un petit Puukko. Mais il va surtout me falloir acquérir de la technique et pour cela pas de secret: de l'exercice!

04-OCT-2015

Pour m'entrainer et me faire plaisir l'après-midi,

- j'ai forgé quelques pointes sur des fers à béton de 6 ou 8 mm

- j'ai essayé d'aplatir un chasse-goupille cassé que j'avais ramassé dans la benne de l'usine: la section octogonale doit faire 10 mm entre plats (à tout casser) et faut déjà taper comme un sourd avec mon plus gros marteau de 1.5 kg

- j'ai continué de massacrer la demi-lime 3 X 10 dont je tente de sortir un pseudo Puukko dit "Caplan"

J'ai un peu repris les activités manuelles en faisant l'étui du "Coacoachou 3.1". Cuir issu d'un siège automobile et fil à coudre brun. je n'avais qu'une sorte de fil de laine rouge peu solide et le brun ne se marie pas trop mal finalement. Bon j'ai un peu perdu la main, le cuir étant très souple mais je m'en suis sorti. Il reste les finitions à faire, à savoir poncer à plat la zone coupée et y arrondir les arètes.

10-SEP-2015

SMS

9:33 "Bonjour. Des nouvelles de la forge à gaz?"

12-SEP-2015

SMS

7:29 "Bonsoir, pouvez vous me confirmer l'adresse d'envoi. Merci et bonne soirée"

8:03 " Bonjoir. Envoi au XXX. Bon week end."

10:03 "Merci bon week end"

13-SEP-2015

J'ai fini l'étui du "Coacoachou 3.1". Ponçage de la zone coupée et arrondi des arètes, d'abord avec l'abat-carre puis avec de l'eau et un outil de forme. Pour finir, film plastique autour du couteau et humidification de l'étui afin de tenter de lui donner un semblant de forme, ce qui n'est pas facile avec un cuir déjà "fini", puisqu'issue d'un siège.

24-SEP-2015

SMS

13:25 "Je suis à la Poste pour votre forge, à quel nom le colis?"

13:36 "Olivier XXXXX"

13:37 "Merci"

28-SEP-2015

La forge a été livrée aujourd'hui par la Poste. Avec un chèque envoyé le 23-AVR, une forge promise en 3..4 semaines que j'ai estimé à 6 (passque bon je connais les couteliers à force), il aura fallu 5 mois. En fait c'est juste l'unité de temps qui était mauvaise, fallait entendre mois et pas semaine :).

La photo a été prise quelques jours plus tard

La forge est très ressemblante au modèle exposé sur le site. Elle semble faite dans un extincteur. Elle est complète comme promise avec l'ouverture par charnière, la petite désserte devant, peinte en noir, l'isolant haute température et non cancérigène, le sèche-cheveux (avec un collier rilsan sur le bouton air froid), les raccords de type plomberie, deux tuyaux de gaz butane-propane bons jusqu'en 2020, un raccord rapide pour les lier et un détenteur réglable avec manomètre.

La désserte, la porte avant (et sa tige de manipulation) avec un petit orifice pour les petites pièces.

Le raccord latéral pour le sèche-cheveux, l'alimentation en gaz en haut.

02-OCT-2015

J'habite près de la frontière luxembourgeoise et je travaille au Grand Duché de Luxembourg. Je suis frontalier comme ceux qui vont tous les jours en Suisse ou en Belgique. Le carburant et ses dérivés y sont un peu moins taxés que chez nous. Comme pour ma table de cuisson à gaz, je me suis tourné vers ce pays pour me fournir en propane pour la forge.

Mon premier achat il y a 5 ans pour ma cuisine m'avait fait découvrir que les sorties des bouteilles de gaz à travers l'Europe étaient loin d'être unifiées. Sorties mâles, femelles, 3/8", 20/27 etc. Youpie. Ce soir avec mon mano-détendeur en poche, j'ai fait le tour des stations-services afin de voir s'il existe un modèle de bouteille de propane avec une sortie mâle avec pas à gauche capable de se monter sur l'entrée du détendeur fourni avec la forge. Je crois que c'est du 20/27. Mais avec pas à gauche. La première station sur ma route qui commercialisait du propane (Shell) de marque Antargaz avait ce qu'il me fallait. On m'a laissé gentiment tester mon raccord sur une bouteille vide et en avant. Pour info, il s'agit d'une bouteille "normale", vous savez la grosse classique dite "26.2 litres". Ce modèle baptisé P10 contient 10.5 kg de propane pour lesquels j'ai payé 16.03 EUR et 15 EUR pour la consigne.

La bouteille de propane avec son raccord et le mano-détendeur réglable.

Le raccord rapide côté bouteille se ferme automatiquement au démontage ce qui évite une fuite si on oublie de fermer le robinet de la bouteille auparavant par inadvertance.

Le raccord rapide, dans le fond un collier qui maintient le bouton "air froid" enfoncé.

Demain on tente un démarrage avec les réglages. En journée j'ai essayé de joindre sans succès Paulo Simoes pour lui demander quelle pression réglée, dans quel ordre ouvrir les arrivées, etc.

03-OCT-2015 (anniv's de mon frère)

J'ai réglé le détendeur à 0.1 bar (les détendeurs à valeur fixe sont à 37 et 50 mbar pour les bouteilles d'application domestique, soit 0.05 b). Porte fermée, j'ai tenu devant l'orifice ma lampe à souder et immédiatement une flamme a été allumée. Elle sortait "lourde" et "arrondie" par l'orifice. J'ai alors allumé le sèche-cheveux en vitesse 1 (il en possède 2) en position air froid. La flamme a disparu à l'extérieur et l'intérieur est devenu plus clair.

Il semble que tout le gaz brûle dans la forge grace à l'excès d'air et non plus pour part en sortie de l'orifice. Je me suis entrainé à forger des pointes dans des morceaux de fer à béton de 8 mm qu'il me restait. J'ai aussi essayé de forger des extrémités de grosses limes. Pour cela j'ai dû augmenter le débit de gaz en réglant le détendeur à 0.2 bar.

Ça chauffe à crever ce petit machin! Des gaz se forment autour de la forge, je crois que c'est la peinture qui brûle. Par endroit elle a fait des cloques. Mon thermomètre infrarouge indique un corps de forge entre 2 et 300°C et le tube "lance-flamme" va de 85 à 45°C de bas en haut.

Mine de rien je crois que la forge a bénéficié de l'expérience de Paulo Simoes, que ce soit pour la taille ou la position de la petite désserte ou sans doute un tas de détails que j'ignore. Ma première forge ne serait sans doute pas aussi au point. Voilà 400 EUR bien investis entre

- le port inclus

- le raccord rapide étanche après ouverture

- le détendeur réglable

- le revêtement isolant très haute température, garanti non toxique

Il m'en aurait fallu des boucles d'amélioration pour en arriver là. Voilà encore quelques détails que j'ai noté, comme la position parfaite de la désserte juste à la bonne hauteur que ce soit porte ouverte ou fermée, sa petite courbure vers le bas pour stabiliser les pièces au centre, ses guides qui dépassent et qui ferment la porte par léger coincement (je veux croire que c'est voulu).

Par exemple par analogie à des systèmes d'alimentation de moteurs à combustion interne, j'aurai mis le sèche-cheveux dans l'axe du "lance-flamme" et le "gicleur" en transversal. Mais à bien y réfléchir, le sèche-cheveux à angle droit doit provoquer une perte de charge singulière dans le coude qui rend sans doute l'écoulement de l'air turbulent.(il faudrait bien régler le pifomètre et calculer le nombre de Reynolds pour voir). Or les écoulements turbulents favorisent des mélanges homogènes, ce qui est sans doute le cas ici pour l'oxygène et le propane. Bilan: un meilleur rendement thermique de l'installation.

J'ai aussi repris pour finir une petite lime que j'avais commencée à forger un jour avec mes tests avec un chalumeau oxy-acétylène. Peut-être en ferai-je un petit Puukko. Mais il va surtout me falloir acquérir de la technique et pour cela pas de secret: de l'exercice!

04-OCT-2015

Pour m'entrainer et me faire plaisir l'après-midi,

- j'ai forgé quelques pointes sur des fers à béton de 6 ou 8 mm

- j'ai essayé d'aplatir un chasse-goupille cassé que j'avais ramassé dans la benne de l'usine: la section octogonale doit faire 10 mm entre plats (à tout casser) et faut déjà taper comme un sourd avec mon plus gros marteau de 1.5 kg

- j'ai continué de massacrer la demi-lime 3 X 10 dont je tente de sortir un pseudo Puukko dit "Caplan"

- avec les trop nombreuses chauffes j'ai perdu beaucoup de

métal sous forme de pellicules de calamine (on va dire que c'est

le nom mais je n'en suis pas sûr: c'est de la là que vient

l'expression de perte au feu): la pièce est petite et comme

l'enclume est assez froide, elle lui pompe toute sa chaleur

- j'ai fini en tentant d'aplanir tout cela

- j'ai fait 3 recuit de normalisation (chauffe au rouge et refroidissement à l'air et

- un recuit d'adoucissement (chauffe au rouge et plongé dans

les cendres de mon poele à granulés

- je me suis habitué à refroidir la pince dans un seau d'eau

- pour être à l'aise j'avais un débardeur (et un vieux survêt avec des pompes de sécu: ma tenue de tonte de pelouse en cas de froid) et un gant anti-chaleur dans la main gauche seulement (pince, marteau à droite). Tous les poils de mon avant-bras gauche ont été brûlés.

- j'ai même pu forger avec le mano-détendeur réglé à 0.05 b

L'ébauche forgée du "Caplan" dans une lime Nicholson made in Holland de section 3 x 10 [mm].

La soie n'est pas centrée, la lame trop fine, bref la honte...

10-OCT-2015

Je me suis exercé à la forge aujourd'hui après avoir vu pas mal de video de formation ces derniers jours. J'aimerai aussi me faire un tranchet ("hot chisel"). Je crois que c'est le nom de l'outil qu'on place dans le trou carré de l'enclume ("hardie hole") pour couper à chaud du métal. La forge à gaz de Paulo Simoes marche très bien. Mes outils ne sont pas parfaits et je crois que le point le plus négatif c'est l'absence d'angle vif tout autour de mon enclume. A ce propos, il y a un livre du début du siècle en ligne, très interessant pour ceux qui veulent forger, notamment les exercices et les étapes de réalisation. C'est "Forge Practice and Heat Treatment of Steel" de John Lord Bacon. https://archive.org/details/forgepracticehea00baco

1 Un morceau de fer à béton de 18 mm de diamètre. J'aimerai m'exercer à y faire mon tranchet. J'ai forgé un carré de 16 mm pour le trou de l'enclume.

Je vais le couper et tacher d'y forger une sorte de forme de hache. Après peut-être que je saurai le refaire avec un meilleur métal.

2 Un plat de 4 mm issu d'une cornière (chute restante de je ne sais où). J'ai essayé d'y faire un début de couteau: arrondi de la pointe, forge de l'émouture

et encoche pour le doigt

3 Un roulement 6306Z de marque ELW (?) de la poubelle de l'usine. Dext 72 mm, largeur 19 mm. J'ai tronçonné la bague extérieure, arraché la cage, rejoint

toutes les billes d'un côté, sorti la bague intérieure, redressé à chaud la bague extérieure. Normalement c'est du 100Cr6 dans lequel j'espère faire l'ébauche

d'un "Franquelin" (un clone du modèle "Brute" de Murray Carter)

4 Un marteau panne en travers ("cross peen hammer") DIN 1042 de 800 g de mon grand-père, décédé en 1976 (donc bien plus vieux), dérouillé en

AVR-2013 (voir pages 17 et 18), avec un nouveau manche. Il est très bien pour ce que je forge

5 Une pince de forge trouvée en brocante. Son ouverture est nominale pour un plat de 3 mm d'épaisseur

6 Une massette de chantier ("Sledge Hammer") DIN 6475 de 1500 g. Elle est de marque Magnusson (marque Brico Dépôt), chinoise et le métal de qualité moyenne car les tables sont très marquées (métal trop mou). Elle m'a servi lors de la construction de ma maison. L'emmanchement plastique est très solide

mais trop court (22 cm). Je m'en sers pour les ébauches. J'ai aussi remarqué que les tables ne sont pas parallèles, le corps est en forme de banane (trait

rouge). Est-ce voulu par le fabricant? Est-ce moi à force de frapper des fers à béton sur mon chantier? La flèche sur la face supérieure est d'environ

1,5 mm. On verra bien si elle évolue.

Je me suis exercé à la forge aujourd'hui après avoir vu pas mal de video de formation ces derniers jours. J'aimerai aussi me faire un tranchet ("hot chisel"). Je crois que c'est le nom de l'outil qu'on place dans le trou carré de l'enclume ("hardie hole") pour couper à chaud du métal. La forge à gaz de Paulo Simoes marche très bien. Mes outils ne sont pas parfaits et je crois que le point le plus négatif c'est l'absence d'angle vif tout autour de mon enclume. A ce propos, il y a un livre du début du siècle en ligne, très interessant pour ceux qui veulent forger, notamment les exercices et les étapes de réalisation. C'est "Forge Practice and Heat Treatment of Steel" de John Lord Bacon. https://archive.org/details/forgepracticehea00baco

1 Un morceau de fer à béton de 18 mm de diamètre. J'aimerai m'exercer à y faire mon tranchet. J'ai forgé un carré de 16 mm pour le trou de l'enclume.

Je vais le couper et tacher d'y forger une sorte de forme de hache. Après peut-être que je saurai le refaire avec un meilleur métal.

2 Un plat de 4 mm issu d'une cornière (chute restante de je ne sais où). J'ai essayé d'y faire un début de couteau: arrondi de la pointe, forge de l'émouture

et encoche pour le doigt

3 Un roulement 6306Z de marque ELW (?) de la poubelle de l'usine. Dext 72 mm, largeur 19 mm. J'ai tronçonné la bague extérieure, arraché la cage, rejoint

toutes les billes d'un côté, sorti la bague intérieure, redressé à chaud la bague extérieure. Normalement c'est du 100Cr6 dans lequel j'espère faire l'ébauche

d'un "Franquelin" (un clone du modèle "Brute" de Murray Carter)

4 Un marteau panne en travers ("cross peen hammer") DIN 1042 de 800 g de mon grand-père, décédé en 1976 (donc bien plus vieux), dérouillé en

AVR-2013 (voir pages 17 et 18), avec un nouveau manche. Il est très bien pour ce que je forge

5 Une pince de forge trouvée en brocante. Son ouverture est nominale pour un plat de 3 mm d'épaisseur

6 Une massette de chantier ("Sledge Hammer") DIN 6475 de 1500 g. Elle est de marque Magnusson (marque Brico Dépôt), chinoise et le métal de qualité moyenne car les tables sont très marquées (métal trop mou). Elle m'a servi lors de la construction de ma maison. L'emmanchement plastique est très solide

mais trop court (22 cm). Je m'en sers pour les ébauches. J'ai aussi remarqué que les tables ne sont pas parallèles, le corps est en forme de banane (trait

rouge). Est-ce voulu par le fabricant? Est-ce moi à force de frapper des fers à béton sur mon chantier? La flèche sur la face supérieure est d'environ

1,5 mm. On verra bien si elle évolue.

11-OCT-2015

Un peu de forge, un peu de back, faut occuper sainement son dimanche: on ne peut pas que faire du vélo ou du jogging le matin et se taper la cloche à midi. Faut aussi être un peu productif.

1 J'ai tronçonné le fer à béton de 18 mm et je l'ai écrasé au marteau une fois placé dans son trou. Sa hauteur a diminué et son diamètre augmenté.

Les chauffes très locales sont difficiles et du coup l'augmentation de diamètre s'est faite au sommet alors que j'aurai voulu qu'elle se fasse juste à

l'épaulement. Le trou carré étant conique, il me fallait un outil pour décoincer le lopin en frappant par derrière. Ce que j'ai fait avec la queue d'une

vieille lime de brocante. La déformation plastique à chaud (le forgeage quoi), surtout avec une forge à gaz permet de faire des réalisations ultra rapides.

Il faudra maintenant aplatir cet énorme morceau. Ça va pas être de la tarte. Faudra être patient et tenace (et musclé!).

2 La bague extérieure de roulement tronçonnée et redressée faisait 19 mm de large, 210 mm de long. Le chemin de roulement avait 4 mm d'épaisseur

et l'épaulement à côté 5 mm. Impossible de faire seulement fluer le métal vers l'extérieur avec la panne du marteau afin d'augmenter sa largeur. J'ai dû

tout aplatir à la massette. Le morceau fait maintenant 235 mm de long, 22..23 mm de large et 3,5..4 mm d'épaisseur. Je ne sais pas si c'est une impression

mais même chauffé très fort, le 100Cr6 est difficile à forger (le métal semble résister beaucoup à sa déformation plastique que le fer à béton par exemple.

3 J'ai façonné le contour du "Caplan" (soie comprise) et blanchi les émoutures au back et à la lime. La section de lame est conique vers la pointe et vers la

soie. La lame fait 2 mm d'épaisseur au dos, 23 mm de large au ricasso, mesure 79 mm de long tandis que la soie monte à 75 mm. La pointe est un peu trop

fine à ce stade (elle va casser très vite ou s'oxyder avant, à l'austénisation). Le tranchant fait 0,35..0,55 mm d'épaisseur. Les émoutures présentent de

nombreuses traces de forgeage, surtout un côté: cratères et autres morceaux de calamine introduits à force. Je vais tenter un sablage pour nettoyer un

peu tout cela pour diminuer le risque de casse à la trempe. Si ça va, je ferai une garde maison en laiton, un manche de type Puukko avec deux essences et

un petit rivet de maintien.

Un peu de forge, un peu de back, faut occuper sainement son dimanche: on ne peut pas que faire du vélo ou du jogging le matin et se taper la cloche à midi. Faut aussi être un peu productif.

1 J'ai tronçonné le fer à béton de 18 mm et je l'ai écrasé au marteau une fois placé dans son trou. Sa hauteur a diminué et son diamètre augmenté.

Les chauffes très locales sont difficiles et du coup l'augmentation de diamètre s'est faite au sommet alors que j'aurai voulu qu'elle se fasse juste à

l'épaulement. Le trou carré étant conique, il me fallait un outil pour décoincer le lopin en frappant par derrière. Ce que j'ai fait avec la queue d'une

vieille lime de brocante. La déformation plastique à chaud (le forgeage quoi), surtout avec une forge à gaz permet de faire des réalisations ultra rapides.

Il faudra maintenant aplatir cet énorme morceau. Ça va pas être de la tarte. Faudra être patient et tenace (et musclé!).

2 La bague extérieure de roulement tronçonnée et redressée faisait 19 mm de large, 210 mm de long. Le chemin de roulement avait 4 mm d'épaisseur

et l'épaulement à côté 5 mm. Impossible de faire seulement fluer le métal vers l'extérieur avec la panne du marteau afin d'augmenter sa largeur. J'ai dû

tout aplatir à la massette. Le morceau fait maintenant 235 mm de long, 22..23 mm de large et 3,5..4 mm d'épaisseur. Je ne sais pas si c'est une impression

mais même chauffé très fort, le 100Cr6 est difficile à forger (le métal semble résister beaucoup à sa déformation plastique que le fer à béton par exemple.

3 J'ai façonné le contour du "Caplan" (soie comprise) et blanchi les émoutures au back et à la lime. La section de lame est conique vers la pointe et vers la

soie. La lame fait 2 mm d'épaisseur au dos, 23 mm de large au ricasso, mesure 79 mm de long tandis que la soie monte à 75 mm. La pointe est un peu trop

fine à ce stade (elle va casser très vite ou s'oxyder avant, à l'austénisation). Le tranchant fait 0,35..0,55 mm d'épaisseur. Les émoutures présentent de

nombreuses traces de forgeage, surtout un côté: cratères et autres morceaux de calamine introduits à force. Je vais tenter un sablage pour nettoyer un

peu tout cela pour diminuer le risque de casse à la trempe. Si ça va, je ferai une garde maison en laiton, un manche de type Puukko avec deux essences et

un petit rivet de maintien.

12-OCT-2015

J'ai sablé la lame du "Caplan" au boulot. J'ai fait des trous à la chaînette de 2 et 1.5 mm dans un morceau de laiton de 3 mm afin d'en faire une garde pour le "Caplan". Dans une chute de tôle de 1 mm j'ai commencé à recopier le profil du "Franquelin". Le but c'est de se faire un profil en "dur" que je pourrai superposer à des pièces forgées pour juger de la forme et de la taille à donner au marteau.

13-OCT-2015

J'ai commencé par façonner au back le contour précis du "Franquelin" dans ma chute de tôle. J'en ai aussi profité pour ré-affûter un vieux burin à froid de mon grand-père (avec lequel mon père avait fait sauter de la colle à carrelage) avec un demi-angle au sommet de 30° (angle indiqué dans le bouquin du début du siècle cité plus haut au 10-OCT-2015).

Ensuite j'ai allumé la forge et frapper comme un sourd sur mon tranchet. Bouger tout ce métal demande beaucoup d'énergie et de patience. Puis un peu forgé mon plat de 100Cr6 en essayant d'y faire naitre une forme de "Franquelin" avec l'aide du patron en tôle.

J'ai mis un aimant en plus de la chaîne sur l'enclume pour qu'elle sonne de façon moins aigue (avec le billot ça marche bien).

1 le burin à froid ré-affûté, il porte l'inscription "Chrom-Vanadium LUFT". J'ai aussi viré le métal qui avait "champignoné" côté frappe.

Luft ça veut dire air en allemand, je pense qu'il s'agit d'un acier auto-trempant (c-à-d trempant par simple refroidissement à l'air). On peut

donc le durcir à nouveau avec une simple source de chaleur, la chaleur restante dans le manche faisant office de revenu. C'était assez fréquent

par le passé après un affûtage. Par conséquent j'en déduis qu'il ne s'agit pas du traditionnel 31CrV3 des outils allemands. Pour de l'auto-trempant

il faut sans doute au moins 4 à 5% de chrome.

2 le tranchet pour l'enclume, avec sa section supérieure triangulaire

3 le patron du "Franquelin" en tôle de 1 mm

4 le plat de 100Cr6 dans lequel je vais essayer de forger un troisième "Franquelin"

J'ai sablé la lame du "Caplan" au boulot. J'ai fait des trous à la chaînette de 2 et 1.5 mm dans un morceau de laiton de 3 mm afin d'en faire une garde pour le "Caplan". Dans une chute de tôle de 1 mm j'ai commencé à recopier le profil du "Franquelin". Le but c'est de se faire un profil en "dur" que je pourrai superposer à des pièces forgées pour juger de la forme et de la taille à donner au marteau.

13-OCT-2015

J'ai commencé par façonner au back le contour précis du "Franquelin" dans ma chute de tôle. J'en ai aussi profité pour ré-affûter un vieux burin à froid de mon grand-père (avec lequel mon père avait fait sauter de la colle à carrelage) avec un demi-angle au sommet de 30° (angle indiqué dans le bouquin du début du siècle cité plus haut au 10-OCT-2015).

Ensuite j'ai allumé la forge et frapper comme un sourd sur mon tranchet. Bouger tout ce métal demande beaucoup d'énergie et de patience. Puis un peu forgé mon plat de 100Cr6 en essayant d'y faire naitre une forme de "Franquelin" avec l'aide du patron en tôle.

J'ai mis un aimant en plus de la chaîne sur l'enclume pour qu'elle sonne de façon moins aigue (avec le billot ça marche bien).

1 le burin à froid ré-affûté, il porte l'inscription "Chrom-Vanadium LUFT". J'ai aussi viré le métal qui avait "champignoné" côté frappe.

Luft ça veut dire air en allemand, je pense qu'il s'agit d'un acier auto-trempant (c-à-d trempant par simple refroidissement à l'air). On peut

donc le durcir à nouveau avec une simple source de chaleur, la chaleur restante dans le manche faisant office de revenu. C'était assez fréquent

par le passé après un affûtage. Par conséquent j'en déduis qu'il ne s'agit pas du traditionnel 31CrV3 des outils allemands. Pour de l'auto-trempant

il faut sans doute au moins 4 à 5% de chrome.

2 le tranchet pour l'enclume, avec sa section supérieure triangulaire

3 le patron du "Franquelin" en tôle de 1 mm

4 le plat de 100Cr6 dans lequel je vais essayer de forger un troisième "Franquelin"

17-OCT-2015

J'ai limé l'ouverture dans la garde en laiton du "Caplan", J'ai aussi percé/évidé les essences devant constituer le manche: ébène de Macassar et bois de rose.

J'ai continué à forger le plat de 100Cr6. Je crois que la largeur initiale de 19 mm est vraiment juste pour réussir à y "loger" un profil aussi courbé que celui du "Franquelin", du moins pour mes modestes capacités forgeronnes. La massette fait des impacts bizarres lorsque le métal s'affine. Je contrôle très mal la frappe. La massette semble partir dans tous les sens. Je crois que c'est parce les tables sont planes et que toute la surface porte. je vais tacher d'en bomber une au back, histoire de voir. Sinon faudra changer de marteau pour les travaux d'ébauche.

18-OCT-2015

J'ai dégrossi à la scie l'ébène et le bois de rose du manche du "Caplan", j'ai poncé à plat les deux interfaces et bien dégraissé celle de l'ébène avant d'encoller (colle à bois D3) et de mettre sous presse.

19-OCT-2015

Comme souvent j'ai jeté un oeil à la benne à métaux de la boîte et oh une lime plate sans manche!? Pas rouillée, pas cassée mais pleine d'une sorte de cambouis sur sa partie basse. Je questionne les gars de l'atelier sur le pourquoi du rebut et si je peux la prendre. Réponse: elle est toute crade et on vient d'en recevoir des nouvelles.

Un coup de brosse métallique à la maison et la lime est encore parfaitement utilisable (un petit test m'en a convaincu), ce serait presque dommage de la détruire. Aucune marque de fabrication. Elle semble être demi-douce et elle fait 200 X 20 X 4 [mm]. Je la mets de côté dans ma boîte à métaux en attendant.

J'ai sorti le manche du "Caplan" de la presse. J'ai percé un trou de 2 mm dans le manche pour un rivet. J'ai poncé à plat les 2 faces de la garde et l'avant du manche. J'ai enfilé la lame et j'ai percé à nouveau la lame en me servant du trou comme guide. En guise de rivet je vais tâcher de prendre un clou que je materai à la toute fin une fois le manche façonné.

La lame est très fine à la pointe et porte des stigmates de forge. J'ai peur qu'à la trempe (l'austénisation pour être exact) l'avant ne disparaisse par simple oxydation (favorisée par la haute température). C'est donc le projet idéal pour tester la protection par l'acide borique que j'ai récemment acheté en pharmacie.

22-OCT-2015

Quelques jours de congés avec ma fille. J'ai fait le TTH du "Caplan" aujourd'hui.

- ponçage à P220 de la lame (les défauts de surface restant de la forge me font dire que le morceau de départ était trop petit; il fau laisser plus de chair pour le backstand il y a tellement de trous=amorces de rupture que je crois que la trempe va me faire des fissures)

- j'ai chauffé la lame à 350°C au four puis je l'ai recouverte d'acide borique

- ensuite austénisation 8' @ 802°C (me demandez pas pourquoi 802)

- trempe à l'huile de colza préchauffée à 60°C

- refroidissement lent à partir d'environ 200°C (pas de déformation mais j'ai cependant tapé sur la pointe pour la ramener un peu mieux dans l'axe)

- l'acide borique marche très bien! La lame n'est pas du tout calaminée

- 80' @ -18°C

- spray réfigérant à -50°C

- test à la lime demi-douce: ça patine sévère, l'acier est très dur

- 60' @ 200°C (la lame n'a pas changé de couleur je visais le jaune paille)

- refroidissement brutal dans un seau d'eau froide

- 141' @ -18°C

- 60' @ 200°C (cette fois on décèle un léger voile jaune)

- refroidissement brutal dans un seau d'eau froide

- retour à -18°C jusqu'à dimanche 20h00 (retour de weekend), avec le changement d'heure ça fait 75 h

Voici les nombreuses traces de forge me faisant craindre un bris à la trempe. En haut l'acide borique

acheté au poids en pharmacie.

J'ai limé l'ouverture dans la garde en laiton du "Caplan", J'ai aussi percé/évidé les essences devant constituer le manche: ébène de Macassar et bois de rose.

J'ai continué à forger le plat de 100Cr6. Je crois que la largeur initiale de 19 mm est vraiment juste pour réussir à y "loger" un profil aussi courbé que celui du "Franquelin", du moins pour mes modestes capacités forgeronnes. La massette fait des impacts bizarres lorsque le métal s'affine. Je contrôle très mal la frappe. La massette semble partir dans tous les sens. Je crois que c'est parce les tables sont planes et que toute la surface porte. je vais tacher d'en bomber une au back, histoire de voir. Sinon faudra changer de marteau pour les travaux d'ébauche.

18-OCT-2015

J'ai dégrossi à la scie l'ébène et le bois de rose du manche du "Caplan", j'ai poncé à plat les deux interfaces et bien dégraissé celle de l'ébène avant d'encoller (colle à bois D3) et de mettre sous presse.

19-OCT-2015

Comme souvent j'ai jeté un oeil à la benne à métaux de la boîte et oh une lime plate sans manche!? Pas rouillée, pas cassée mais pleine d'une sorte de cambouis sur sa partie basse. Je questionne les gars de l'atelier sur le pourquoi du rebut et si je peux la prendre. Réponse: elle est toute crade et on vient d'en recevoir des nouvelles.

Un coup de brosse métallique à la maison et la lime est encore parfaitement utilisable (un petit test m'en a convaincu), ce serait presque dommage de la détruire. Aucune marque de fabrication. Elle semble être demi-douce et elle fait 200 X 20 X 4 [mm]. Je la mets de côté dans ma boîte à métaux en attendant.

J'ai sorti le manche du "Caplan" de la presse. J'ai percé un trou de 2 mm dans le manche pour un rivet. J'ai poncé à plat les 2 faces de la garde et l'avant du manche. J'ai enfilé la lame et j'ai percé à nouveau la lame en me servant du trou comme guide. En guise de rivet je vais tâcher de prendre un clou que je materai à la toute fin une fois le manche façonné.

La lame est très fine à la pointe et porte des stigmates de forge. J'ai peur qu'à la trempe (l'austénisation pour être exact) l'avant ne disparaisse par simple oxydation (favorisée par la haute température). C'est donc le projet idéal pour tester la protection par l'acide borique que j'ai récemment acheté en pharmacie.

22-OCT-2015

Quelques jours de congés avec ma fille. J'ai fait le TTH du "Caplan" aujourd'hui.

- ponçage à P220 de la lame (les défauts de surface restant de la forge me font dire que le morceau de départ était trop petit; il fau laisser plus de chair pour le backstand il y a tellement de trous=amorces de rupture que je crois que la trempe va me faire des fissures)

- j'ai chauffé la lame à 350°C au four puis je l'ai recouverte d'acide borique

- ensuite austénisation 8' @ 802°C (me demandez pas pourquoi 802)

- trempe à l'huile de colza préchauffée à 60°C

- refroidissement lent à partir d'environ 200°C (pas de déformation mais j'ai cependant tapé sur la pointe pour la ramener un peu mieux dans l'axe)

- l'acide borique marche très bien! La lame n'est pas du tout calaminée

- 80' @ -18°C

- spray réfigérant à -50°C

- test à la lime demi-douce: ça patine sévère, l'acier est très dur

- 60' @ 200°C (la lame n'a pas changé de couleur je visais le jaune paille)

- refroidissement brutal dans un seau d'eau froide

- 141' @ -18°C

- 60' @ 200°C (cette fois on décèle un léger voile jaune)

- refroidissement brutal dans un seau d'eau froide

- retour à -18°C jusqu'à dimanche 20h00 (retour de weekend), avec le changement d'heure ça fait 75 h

Voici les nombreuses traces de forge me faisant craindre un bris à la trempe. En haut l'acide borique

acheté au poids en pharmacie.

31-OCT-2015

"Après une longue absence d'Europe, échangerais tulipes hollandaises, variété grande fleur contre jolies gravures modernes. Faire réponse dans ce journal". Bref j'ai un peu repris le travail sur le "Caplan". Je l'ai poli à la main jusque P400, assez grossièrement par endroit, de façon à ce qu'on voit des traces de forge. L'acier est très dur et semble aussi très résistant à l'abrasion. Ensuite j'ai gravé le logo sans indication de l'acier, puisqu'inconnu. De toute façon, les traces restantes montrent bien qu'il s'agissait initialement d'une lime.

J'ai aussi poncé à plat la face avant de la garde en laiton. Afin de combler le jour entre le trou dans la garde et la lame, j'ai essayé pour la première fois de braser la lame à la garde avec de l'étain, le tout à la flamme du chalumeau. J'ai utilisé un flux décapant en pâte afin de faciliter l'accroche de l'étain sur les métaux. L'étain a beaucoup coulé, je tacherai d'enlever le plus gros avec une lame de couteau bien affûtée. Ce sera une lame assez "roots" vue la finition.

Et encore, je vous ai mis le côté le moins moche... La chaleur fait ressortir de l'huile de l'ébène.

Faudra encore bien dégraisser avant le collage à l'époxy.

"Après une longue absence d'Europe, échangerais tulipes hollandaises, variété grande fleur contre jolies gravures modernes. Faire réponse dans ce journal". Bref j'ai un peu repris le travail sur le "Caplan". Je l'ai poli à la main jusque P400, assez grossièrement par endroit, de façon à ce qu'on voit des traces de forge. L'acier est très dur et semble aussi très résistant à l'abrasion. Ensuite j'ai gravé le logo sans indication de l'acier, puisqu'inconnu. De toute façon, les traces restantes montrent bien qu'il s'agissait initialement d'une lime.

J'ai aussi poncé à plat la face avant de la garde en laiton. Afin de combler le jour entre le trou dans la garde et la lame, j'ai essayé pour la première fois de braser la lame à la garde avec de l'étain, le tout à la flamme du chalumeau. J'ai utilisé un flux décapant en pâte afin de faciliter l'accroche de l'étain sur les métaux. L'étain a beaucoup coulé, je tacherai d'enlever le plus gros avec une lame de couteau bien affûtée. Ce sera une lame assez "roots" vue la finition.

Et encore, je vous ai mis le côté le moins moche... La chaleur fait ressortir de l'huile de l'ébène.

Faudra encore bien dégraisser avant le collage à l'époxy.

01-NOV-2015

"Le professeur Tauchmann reprendra ses cours de navigation". J'ai collé à la résine époxy la lame du "Caplan" sur le manche

- un nouveau dégraissage à l'acétone suite à la chauffe pour la brasure à l'étain de la garde

- mélange de 2.4 g de résine (1.2+1.2), c'était déjà un peu trop pour le volume à remplir; la résine étant un peu épaisse (date de péremption?) je l'ai passée 10 s au micro-ondes sous 450 W. Ça marche, elle se liquéfie mais il me semble qu'elle s'est mise à prendre bien plus vite (ce qui est sans doute normal)

- sur cette variante je souhaite mater le rivet dans un trou chanfreiné (jusqu'à présent j'ai toujours tout collé et "raboté" les rivets à fleur de surface), j'ai donc enlever le clou de 2 mm après la mise sous presse

- l'avantage avec la garde brasée c'est qu'il n'y a pas besoin d'essuyer les excédents de résine à la base de la lame

03-NOV-2015

Ce soir je me suis remis à la forge. Je crois que je vais laisser tomber la bague de roulement dans laquelle je voulais faire un "Franquelin". Il n'y simplement pas assez de matière en épaisseur et en largeur. J'ai superposé d'autres profils de lames mais bof bof, y a toujours un truc qui ne me va pas. Du coup j'ai voulu faire des exercices.

J'ai aplati encore un peu le roulement avant de le mettre à recuire dans mes cendres et j'ai pris une vieelle râpe de brocante à section "demi-ronde" de 22 mm de large. J'en avait déjà enlevé toutes les dents un jour passé au back. Je voulais juste taper au sommet du dôme pour essayer d'obtenir une largeur de 25 mm. D'un coup une main à ma fenêtre (j'aère pendant la forge mais avec le bruit je n'entends pas garnd chose), c'est celle de mon voisin directe. sa femme m'entend et la petite Clara doit faire dodo. J'ai donc arrêté aussitôt.

Le soucis c'est que ça fout en l'air tous mes projets éventuels hivernaux de forge. Je pensais qu'avec au moins 3+3+4=10 m minimum de distance et les murs, on ne m'entendrait pas.

04-NOV-2015

Bon, pas de frappe ce soir. J'ai sorti la bague du roulement et la râpe du seau de cendres.

- la bague peut "contenir" tout juste la forme du "Franquelin" mais je crois l'épaisseur trop irrégulière

- la râpe a atteint difficilement 24 mm de largeur sur sa moitié (j'ai dû arrêté hier avant d'attaquer la seconde moitié). Mon but c'était d'atteindre 25..26 mm ce qui "coûtera" encore de l'épaisseur

Sinon j'ai songé à travailler ultérieurement un morceau de lime. Encore faut-il qu'elle soit "pleine" de carbone à coeur et pas qu'en surface (on dit cémentée). J'ai donc pris une des deux vieilles limes (de marque Vigor-Vigor) appartenant au grand-père de la épouse d'un collègue me les ayant généreusement offertes et j'en ai chauffé la queue à la forge. Pas facile de travailler à la couleur. J'étais presque au jaune et selon mon petit document sans doute plus proche des 1000 que des 800°C. Pschitt dans un seau d'eau froide, étau et casse au marteau. Casse très facile. Examen à la loupe: grossissement outrancier du grain mais tout semble homogène, j'en conclus qu'elle est pleine de carbone même à coeur et dans l'optique d'en couper un bout, j'ai chauffé l'autre extrémité jusqu'à un orange de peut-être 850..900°C avant de la plonger dans mon seau de cendres. Elle a une section de 30 X 7 mm avec une pointe à 3 mm. Je vais calculer approximativement quelle longueur couper pour un projet donné (pas encore choisi) et j'y souderai un bout de fer à béton pour la manipulation.

05-NOV-2015

J'ai dessiné un couteau à plate semelle, un peu plus grand que d'habitude (195 mm), avec une pointe assez haute et un arrondi prononcé, un petit couteau de chasse sans doute, le "Frichet". Son dessin "tient" dans un plat de 195 X 35 [mm].

J'ai donc scié 100 mm à la pointe de la lime Vigor Vigor avant d'y souder une barre de 8 mm. Le morceau à une section de 30 X 7 [mm] qui s'affine régulièrement jusqu'à 3 mm. J'ai été étonné par le peu de résistance au sciage de l'acier, mais hormis le recuit d'hier soir, j'avais déjà fait un recuit au four vers 690°C de cette lime par le passé (si j'en crois ses inscriptions).

L'idée de la forge c'est de doubler la longueur en diminuant la section vers 3..4 mm, puis de forger la pointe, amincir la lame, courber la lame vers le bas, sortir l'émouture (ce qui va redresser la lame) et affiner progressivement le manche. C'est plus facile à écrire.

06-NOV-2015

Dans la benne du boulot j'ai trouvé la petite soeur de la lime de l'autre jour, à la différence que celle-ci semble demi-douce et non pas bâtarde. Une lime plate de 200 X 20 X 4.5 [mm] (0.5 mm d'épaisseur de plus que l'autre). Pas de marque non plus. Plus vraiment terrible mais qui rendrait encore de fiers services en Afrique par exemple, avant qu'on ne la benne ainsi.

J'ai observé les deux limes à la loupe. On voit que les sommets des arètes tranchantes sont émoussés. Je me demande si on n'a jamais songé à réaffûter des limes. Pour finir j'ai commencé à reporter le profil du "Frichet" dans une tôle pour m'aider à la forge.

07-NOV-2015

Bon Dieu c'est pas facile la forge quand on y connait rien côté pratique. Dans un premier temps j'ai essayé d'allonger mon morceau de lime de 100 X 30 X (3..7) [mm] à 200 mm en gardant la largeur et en tachant d'avoir une épaisseur constante. Mon idée était de taper avec la panne du marteau (de 800 g; c'est le seul que j'ai avec une panne) comme un rouleau à patisserie qui abaisse une pâte dans une seule direction.

Au début je ne n'ai pas chauffé assez je crois et ce fut très dur. Ce pauvre et ridicule lopin m'a filé en deux temps trois mouvements une belle ampoule à la première phalange de l'index. Mais avec un beau jaune (au alentour de 1000°C), cela reste difficile pour moi débutant.

- Les nombreuses chauffes m'on fait perdre beaucoup de matière.

- la tige soudée de 40 cm est trop courte et finit par être très chaude aussi; à la moitié de la séance elle a cassé de toute façon, retour à la pince.

- malgré mes efforts le lopin s'est aussi élargi à 35 mm environ

- et ne fait que 185 mm pour le moment, avec à peine 2.5 mm d'épaisseur aux points les plus épais.

- j'ai ensuite essayé d'y forger une pointe et d'affiner la lame en largeur afin de pouvoir encore l'allonger mais le métal était trop fin: il fallait le faire alternativement!

- une fissure de 1 cm de long est apparue à 5 cm du bout du manche.

- j'ai aussi essayé de former un début de garde pour l'index et de courber la lame afin affinage de l'émouture qui va redresser le tout.

J'aurai dû essayé d'allonger le métal en contre-forgeant de temps en temps pour garder 30 mm de largeur. J'aurai dû faire la pointe plus tôt, lorsque le lopin était encore assez épais pour ne pas trop se tordre. Idem pour l'affinage légèrement conique de la pointe. J'aurai dû prévoir un lopin de départ plus grand.

J'ai forgé en fin d'après-midi à des heures où le voisin peut encore difficielement se plaindre. Le soir j'ai fignolé au back le contour du gabarit en tôle du "Frichet" et j'ai façonné grossièrement le tranchet en fer à béton avant trempe (on verra bien).

08-NOV-2015

Je suis retourné à la forge, pardon au garage.

- A la scie circulaire et au back j'ai dégrossi le manche du "Caplan"

- j'ai continué à taper sur le plat issu de la lime Vigor Vigor: émouture et finition au marteau de la suface très accidentée et une petite normalisation à la fin. L'ébauche fait au maximum 2 mm d'épaisseur au milieu

- j'ai trempé mon tranchet à base de fer à béton: test de la lime quedalle, si ça a durci, ce n'est marginalement. je l'ai malgré tout, affûté.

- j'ai repris au back une des tables de ma massette de chantier de 1.5 kg, histoire de la bomber un poil

De haut en bas: le gabarit en tôle du "Franquelin", le plat issu de la bague extérieure d'un roulement, un peu trop petit pour que j'arrive à y "loger" un

"Franquelin" digne de ce nom. Le morceau de la lime dont la tige soudée a laché hier, transformé en plat juste au dessous. Le tranchet trempé et affûté

mais qui est resté mou, faute de carbone. Le gabarit en tôle du "Frichet" et une râpe à bois aplatie pour essayer de lui donner 25.4 mm de largeur pour

y loger un couteau à la forme simple, comme un "Chukotat".

J'ai encore eu des pertes au feu et trop de matière qui a flué vers les côtés sur le morceau de lime. Il y a environ 1.3 mm d'épaisseur restante devant

et derrière pour environ 2 mm au milieu. La largeur varie de 30 à 40 mm (c'est trop). Dois-je encore tenter un Frichet dans cette faible épaisseur

ou plutôt un Franquelin. Dans les 2 cas, 2 mm maxi c'est vraiment "jeune" pour soit un couteau de chasse, soit un robuste petit EDC.

"Le professeur Tauchmann reprendra ses cours de navigation". J'ai collé à la résine époxy la lame du "Caplan" sur le manche

- un nouveau dégraissage à l'acétone suite à la chauffe pour la brasure à l'étain de la garde

- mélange de 2.4 g de résine (1.2+1.2), c'était déjà un peu trop pour le volume à remplir; la résine étant un peu épaisse (date de péremption?) je l'ai passée 10 s au micro-ondes sous 450 W. Ça marche, elle se liquéfie mais il me semble qu'elle s'est mise à prendre bien plus vite (ce qui est sans doute normal)

- sur cette variante je souhaite mater le rivet dans un trou chanfreiné (jusqu'à présent j'ai toujours tout collé et "raboté" les rivets à fleur de surface), j'ai donc enlever le clou de 2 mm après la mise sous presse

- l'avantage avec la garde brasée c'est qu'il n'y a pas besoin d'essuyer les excédents de résine à la base de la lame

03-NOV-2015

Ce soir je me suis remis à la forge. Je crois que je vais laisser tomber la bague de roulement dans laquelle je voulais faire un "Franquelin". Il n'y simplement pas assez de matière en épaisseur et en largeur. J'ai superposé d'autres profils de lames mais bof bof, y a toujours un truc qui ne me va pas. Du coup j'ai voulu faire des exercices.

J'ai aplati encore un peu le roulement avant de le mettre à recuire dans mes cendres et j'ai pris une vieelle râpe de brocante à section "demi-ronde" de 22 mm de large. J'en avait déjà enlevé toutes les dents un jour passé au back. Je voulais juste taper au sommet du dôme pour essayer d'obtenir une largeur de 25 mm. D'un coup une main à ma fenêtre (j'aère pendant la forge mais avec le bruit je n'entends pas garnd chose), c'est celle de mon voisin directe. sa femme m'entend et la petite Clara doit faire dodo. J'ai donc arrêté aussitôt.

Le soucis c'est que ça fout en l'air tous mes projets éventuels hivernaux de forge. Je pensais qu'avec au moins 3+3+4=10 m minimum de distance et les murs, on ne m'entendrait pas.

04-NOV-2015

Bon, pas de frappe ce soir. J'ai sorti la bague du roulement et la râpe du seau de cendres.

- la bague peut "contenir" tout juste la forme du "Franquelin" mais je crois l'épaisseur trop irrégulière

- la râpe a atteint difficilement 24 mm de largeur sur sa moitié (j'ai dû arrêté hier avant d'attaquer la seconde moitié). Mon but c'était d'atteindre 25..26 mm ce qui "coûtera" encore de l'épaisseur

Sinon j'ai songé à travailler ultérieurement un morceau de lime. Encore faut-il qu'elle soit "pleine" de carbone à coeur et pas qu'en surface (on dit cémentée). J'ai donc pris une des deux vieilles limes (de marque Vigor-Vigor) appartenant au grand-père de la épouse d'un collègue me les ayant généreusement offertes et j'en ai chauffé la queue à la forge. Pas facile de travailler à la couleur. J'étais presque au jaune et selon mon petit document sans doute plus proche des 1000 que des 800°C. Pschitt dans un seau d'eau froide, étau et casse au marteau. Casse très facile. Examen à la loupe: grossissement outrancier du grain mais tout semble homogène, j'en conclus qu'elle est pleine de carbone même à coeur et dans l'optique d'en couper un bout, j'ai chauffé l'autre extrémité jusqu'à un orange de peut-être 850..900°C avant de la plonger dans mon seau de cendres. Elle a une section de 30 X 7 mm avec une pointe à 3 mm. Je vais calculer approximativement quelle longueur couper pour un projet donné (pas encore choisi) et j'y souderai un bout de fer à béton pour la manipulation.

05-NOV-2015

J'ai dessiné un couteau à plate semelle, un peu plus grand que d'habitude (195 mm), avec une pointe assez haute et un arrondi prononcé, un petit couteau de chasse sans doute, le "Frichet". Son dessin "tient" dans un plat de 195 X 35 [mm].

J'ai donc scié 100 mm à la pointe de la lime Vigor Vigor avant d'y souder une barre de 8 mm. Le morceau à une section de 30 X 7 [mm] qui s'affine régulièrement jusqu'à 3 mm. J'ai été étonné par le peu de résistance au sciage de l'acier, mais hormis le recuit d'hier soir, j'avais déjà fait un recuit au four vers 690°C de cette lime par le passé (si j'en crois ses inscriptions).

L'idée de la forge c'est de doubler la longueur en diminuant la section vers 3..4 mm, puis de forger la pointe, amincir la lame, courber la lame vers le bas, sortir l'émouture (ce qui va redresser la lame) et affiner progressivement le manche. C'est plus facile à écrire.

06-NOV-2015

Dans la benne du boulot j'ai trouvé la petite soeur de la lime de l'autre jour, à la différence que celle-ci semble demi-douce et non pas bâtarde. Une lime plate de 200 X 20 X 4.5 [mm] (0.5 mm d'épaisseur de plus que l'autre). Pas de marque non plus. Plus vraiment terrible mais qui rendrait encore de fiers services en Afrique par exemple, avant qu'on ne la benne ainsi.

J'ai observé les deux limes à la loupe. On voit que les sommets des arètes tranchantes sont émoussés. Je me demande si on n'a jamais songé à réaffûter des limes. Pour finir j'ai commencé à reporter le profil du "Frichet" dans une tôle pour m'aider à la forge.

07-NOV-2015

Bon Dieu c'est pas facile la forge quand on y connait rien côté pratique. Dans un premier temps j'ai essayé d'allonger mon morceau de lime de 100 X 30 X (3..7) [mm] à 200 mm en gardant la largeur et en tachant d'avoir une épaisseur constante. Mon idée était de taper avec la panne du marteau (de 800 g; c'est le seul que j'ai avec une panne) comme un rouleau à patisserie qui abaisse une pâte dans une seule direction.

Au début je ne n'ai pas chauffé assez je crois et ce fut très dur. Ce pauvre et ridicule lopin m'a filé en deux temps trois mouvements une belle ampoule à la première phalange de l'index. Mais avec un beau jaune (au alentour de 1000°C), cela reste difficile pour moi débutant.

- Les nombreuses chauffes m'on fait perdre beaucoup de matière.

- la tige soudée de 40 cm est trop courte et finit par être très chaude aussi; à la moitié de la séance elle a cassé de toute façon, retour à la pince.

- malgré mes efforts le lopin s'est aussi élargi à 35 mm environ

- et ne fait que 185 mm pour le moment, avec à peine 2.5 mm d'épaisseur aux points les plus épais.

- j'ai ensuite essayé d'y forger une pointe et d'affiner la lame en largeur afin de pouvoir encore l'allonger mais le métal était trop fin: il fallait le faire alternativement!

- une fissure de 1 cm de long est apparue à 5 cm du bout du manche.

- j'ai aussi essayé de former un début de garde pour l'index et de courber la lame afin affinage de l'émouture qui va redresser le tout.

J'aurai dû essayé d'allonger le métal en contre-forgeant de temps en temps pour garder 30 mm de largeur. J'aurai dû faire la pointe plus tôt, lorsque le lopin était encore assez épais pour ne pas trop se tordre. Idem pour l'affinage légèrement conique de la pointe. J'aurai dû prévoir un lopin de départ plus grand.

J'ai forgé en fin d'après-midi à des heures où le voisin peut encore difficielement se plaindre. Le soir j'ai fignolé au back le contour du gabarit en tôle du "Frichet" et j'ai façonné grossièrement le tranchet en fer à béton avant trempe (on verra bien).

08-NOV-2015

Je suis retourné à la forge, pardon au garage.

- A la scie circulaire et au back j'ai dégrossi le manche du "Caplan"

- j'ai continué à taper sur le plat issu de la lime Vigor Vigor: émouture et finition au marteau de la suface très accidentée et une petite normalisation à la fin. L'ébauche fait au maximum 2 mm d'épaisseur au milieu

- j'ai trempé mon tranchet à base de fer à béton: test de la lime quedalle, si ça a durci, ce n'est marginalement. je l'ai malgré tout, affûté.

- j'ai repris au back une des tables de ma massette de chantier de 1.5 kg, histoire de la bomber un poil

De haut en bas: le gabarit en tôle du "Franquelin", le plat issu de la bague extérieure d'un roulement, un peu trop petit pour que j'arrive à y "loger" un

"Franquelin" digne de ce nom. Le morceau de la lime dont la tige soudée a laché hier, transformé en plat juste au dessous. Le tranchet trempé et affûté

mais qui est resté mou, faute de carbone. Le gabarit en tôle du "Frichet" et une râpe à bois aplatie pour essayer de lui donner 25.4 mm de largeur pour

y loger un couteau à la forme simple, comme un "Chukotat".

J'ai encore eu des pertes au feu et trop de matière qui a flué vers les côtés sur le morceau de lime. Il y a environ 1.3 mm d'épaisseur restante devant

et derrière pour environ 2 mm au milieu. La largeur varie de 30 à 40 mm (c'est trop). Dois-je encore tenter un Frichet dans cette faible épaisseur

ou plutôt un Franquelin. Dans les 2 cas, 2 mm maxi c'est vraiment "jeune" pour soit un couteau de chasse, soit un robuste petit EDC.

09-NOV-2015

Je me suis décidé à faire de mon plat deux couteaux d'office "Coxipi". Impossible de scier le morceau en deux! Hier j'avais fini la forge par une normalisation à l'air que j'avais un peu forcée en tenant le plat devant la sortie de mon aspirateur de chantier. Il faut croire que l'acier de la lime contient un peu de chrome (connu pour augmenter fortement la trempabilité = on a plus de temps entre la sortie du four et le bain de trempe pour transformer l'austénite en martensite) car réussir une pseudo trempe à l'air ainsi ne peut se concevoir autrement.

J'ai donc refait un recuit rapide à la forge à gaz avec enfouissement dans mes cendres de poele à granulés. Je testerai avec la scie et si cela ne suffit pas on recommencera et ainsi de suite.

Pour finir j'ai recoupé 10 cm de la lime Vigor-Vigor pour la souder à nouveau à un fer à béton, le plus long que j'avais (~50 cm) avec en plus cette fois le manche d'une vieille lime au bout, qui j'espère m'isolera un peu mieux de la chaleur. Ben oui je recommence l'exercice du "Frichet", mais cette fois le lopin a une épaisseur constante de 7 mm.

10-NOV-2015

La scie attaque avec beaucoup de mal le plat de la lime. Nouveau recuit à la forge à gaz avec refroidissement lent dans les cendres. Peut-être plus de chance demain.

J'ai enlevé un peu matière sur le manche du "Caplan", pour changer, à la main avec une râpe à bois. Le bois de rose et l'ébène sont des bois durs, si, si.

11-NOV-2015

C'est encore pas top à la scie... Nouvelle chauffe, nouveau recuit, comme je peux. Pour la prochaine je saurai qu'il vaut mieux sortir le four pour descendre vraiment doucement en température.

14-NOV-2015: sale temps pour la démocratie

C'est une bien triste journée. Faut continuer de vivre et faire un pied de nez. J'ai forgé.

- la râpe à bois dans laquelle j'espère tailler un Chukotat avec une émouture Kata-Ha si ça le fait. Pas de pointe mais j'ai sortie un peu l'émouture, le plat a pris suffisamment de largeur au manche et à la lame.

- j'ai recommencé avec un nouveau morceau de lime. Cette fois j'ai pu l'allonger à environ 20 cm sans que la largeur ne dépasse 32 mm environ (30 mm au départ) J'ai principalement utilisé la panne de mon marteau de mécano Facom 200.A42 de 1 kg. Il a fallu de nombreuses chauffes. Le plat est très marqué. J'ai essayé de l'aplatir au mieux avec la table bombée de mon marteau allemand de 800 g. Mais c'est loin d'être parfait. Pas de pointe non plus. J'aurai dû la faire avant même d'allonger le lopin! Quand le lopin est trop fin, plus moyen de la faire! Cette fois j'ai deux petites ampoules au pouce et à l'index malgré le gant.

- avec les dernières chauffes j'ai essayé d'aplanir au maximum les lopins avant de les plonger dans les cendres pour des recuits.

Avec pas mal de difficulté j'ai fini par scié en deux le lopin forgé samedi dernier. Au back j'ai façonné le contour de deux couteaux d'office "Coxipi" dans ce lopin. J'ai mis au four de trempe froid les 4 lames travaillées aujourd'hui. J'ai monté le tout à 760°C en baissant regulièrement la temperature par paliers de 25°C. jusqu'à 620°C. Puis j'ai éteint le four. On sortira le tout demain. En espérant pouvoir percer et redresser au maximum ces ébauches.

A main levée j'ai façonné le contour du manche du "Caplan". Je crois qu'il est encore un peu disproportionné (trop grand) par rapport à la taille de la lame. Par contre, pris seul, il est très bien pour une main de 9 à 10 cm de large.

15-NOV-2015

J'ai sorti du four les 4 lames que je voulais recuire. Un petit rappel sur le ou les recuits. C'est une opération de traitement thermique qui peut servir à plusieurs choses comme ôter de la dureté pour faciliter un usinage, ôter des contraintes internes dues à des opérations (comme la forge) ou homogénéiser et affiner une structure cristalline. Voici deux liens qui résument bien tout cela. Wikipedia et une page perso.

Les recuits à la forge et dans les cendres sont bien moins efficaces que mon four. J'ai pu scier sans difficulté le plat forgé hier pour y découper grossièrement le "Frichet" et la râpe forgée hier pour faire de même pour un "Chukotat".

Au back j'ai façonné les contours des "Frichet" et "Chukotat" et j'ai aplani les deux "Coxipi".

Ensuite, comme le fait Murray Carter dans son livre de forge japonaise, j'ai un peu forgé à froid les 4 lames et j'ai aussi essayé d'aplanir au mieux les deux plus grosses lames. Je vais tacher de les sabler au boulot dans les prochains jours.

Pour finir j'ai repris le manche du "Caplan" pour en diminuer le volume global. Le reste de la finition se fera à la main.

De haut en bas,

un des deux"Coxipi" forgés la semaine dernière dont l'épaisseur varie de 1.5 à 1.9 à 1.3 mm (pointe, ricasso, cul),

un "Coxipi" dont l'épaisseur varie de 1.4 à 1.9 à 1.45 mm (pointe, ricasso, cul) et avec une fissure

le "Frichet" forgé ce weekend dans un lopin de 100 X 30X 7 mm de lime, dont il reste environ 2.3 mm d'épaisseur,

le "Chukotat" forgé dans une râpe demi-ronde de 2.5 à 5 mm d'épaisseur; j'ai conservé la partie ronde dans le manche

pour un droitier et la partie plate complète pour en faire une émouture Kata-Ha (creuse+sabre) et

le "Caplan" proche de sa forme finale.

Je me suis décidé à faire de mon plat deux couteaux d'office "Coxipi". Impossible de scier le morceau en deux! Hier j'avais fini la forge par une normalisation à l'air que j'avais un peu forcée en tenant le plat devant la sortie de mon aspirateur de chantier. Il faut croire que l'acier de la lime contient un peu de chrome (connu pour augmenter fortement la trempabilité = on a plus de temps entre la sortie du four et le bain de trempe pour transformer l'austénite en martensite) car réussir une pseudo trempe à l'air ainsi ne peut se concevoir autrement.