25-JUN-2018

J'ai pris mes marteaux et mon brut avec moi au boulot pour les sabler à la pause: têtes et manches. Mon collègue m'a enfin soudé le manche en té sur mon bout de clé allen et coup de bol de la benne, on a pu en profiter pour souder un plat d'acier de construction (lire "à ferrer les bourriques") de 30 X 30 X 15 [mm] au bout de la panne du marteau teuton: me voilà avec une petite chasse à parer. J'ai aussi recuit vite fait la table au chalumeau oxy-acétylénique.

Avec la grosse lime Pferd trouvée en brocante hier, j'ai bien dégrossi le brut de forge: planage de la semelle, lignes d'attaque des émoutures et émoutures. J'ai continué au back: P36 pour la semelle, puis P120 et 220 pour le reste: semelle et émouture. Ricasso, pointe, cul, tranchant: 2.99, 0.65, 1.26, 0,70..0,90. Le dos de lame est bien plus gros que la semelle, seule la pointe s'affine vraiment.

Je réfléchis à un pliant à friction avec lentille, un honteux plagiat du Citadel Phan Thiet dont la forme ouverte me rappelle les modèles scandinaves à dépecer ou à sculpter le bois.

26-JUN-2018

J'ai tracé mes patrons pour le projet de piémontais à lentille. J'en ai collé deux (une lame, un manche) sur du carton et un (une lame) sur de la tôle que j'ai façonnée au back histoire d'avoir un patron métallique pour la forge.

J'ai continué à boucher des fissures sur les manches des marteaux de brocante avec un mélange colle à bois - sciure, puis j'attaqué le ponçage à la main du brut de forge en vue de la trempe. De P120 à P400 avec de belles stries longitudinales en arrondissant un peu le tranchant afin d'éviter toute amorce de rupture. C'est aussi la raison pour laquelle pour une fois je n'ai pas fait de casse-goutte (plus tard?). Je joue avec l'idée de faire l'austénisation à la forge histoire d'apprendre et d'aller vite. Avec un "simple" acier comme celui d'une lime, cela devrait donner de très bons résultats tout en me permettant d'aller plus vite au bac de goop. Oui je compte encore tremper en sélectif et trois fois de suite. Malgré la mise de côté des couteaux un certains temps début 2018, je n'ai pas arrété de lire et surtout regarder des videos. Sachez qu'outre la faction Ed Fowler (quoiqu'on puisse penser du personnage), j'ai trouvé par hasard qu'il y avait un autre endroit sur terre où l'on pratique la triple trempe. Il s'agit d'une région coutellière au Japon: le village de Nakaniida, dans le district de Kami Machi, préfecture de Miyagi, région de Tohoku. Dans une interview, le dernier coutelier forgeron en activité, Michio Ishikawa (comme le diagramme), 4ème génération, explique qu'un jour il y a longtemps un type a dû trouver cela, l'a rapporté à ses collègues regroupés en une sorte de guilde ou confrérie locale et que depuis c'était la tradition dans le coin. Autre spécificité: ils ne travaillaient que les Shiro et Ao Gami n°2 (partout ailleurs c'est le n°1). La différence c'est le taux de carbone, environ 0.20% de moins sur les n°2.

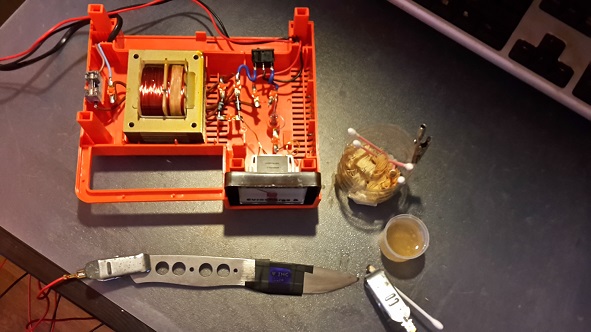

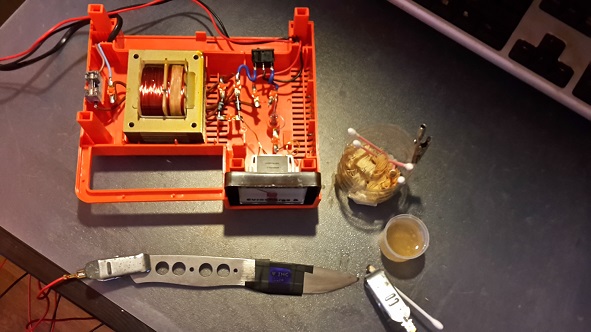

Un marteau transformé en chasse à parer, une clé Allen ressoudées avec un manche en té et un dernier

marteau rivoir dont on recolle un peu le manche légèrement fendu.

27-JUN-2018

J'ai allumé la forge pour tremper la dernière lame forgée. J'ai un petit morceau de brique réfractaire (pas celle du four de trempe mais la toute bête de couleur jaune orange qui sert à faire des barbecues en dur) en guise de sol (et de sole) dans la forge. Combinée avec le débit de gaz au plus bas (juste avant que la flamme ne s'éteigne), la lame a beaucoup de mal à atteindre les 769°C du point de Curie. La couleur orange était bien homogène. J'ai trempé le tranchant dans mon goop sur 8 mm de profondeur. 3 fois de suite.

- la seconde fois le goop a pris feu, mais sans gravité. Vite maitrisé

- à peine noire, j'ai essuyé la lame et retour à la forge

- pour les deux dernières trempes, la montée en température fut beaucoup plus rapide: chaleur rémanente de la lame et de la forge déjà chaudes

- j'ai toujours bien vérifié avec un aimant

- après la dernière trempe, j'ai dû redresser surtout la semelle qui avait "bananée"; je l'ai fait avec la lame la plus chaude possible, idéalement vers 200°C selon la théorie

- la distance forge bac de goop était très courte et j'ai sans doute perdu moins de temps que lors de l'utilisation du four

- test du tranchant à la lime demi-douce: OK!

- au congélo à -18°C de 18h35 à 20h30, puis 3 pulvérisations au spray réfrigérant à -50°C de part et d'autre

- 1 h au four de cuisine à 200°C (le thermomètre indépendant calibré à côté de la lame indiquait 195°C la plupart du temps)

- refroidissement brusque dans un seau d'eau froide et retour à -18°C à 21h33

Note: il y a un peu de calamine près au tranchant. Dans une video au sujet des "motifs" de calamine des lames trempées, Joe Calton dit que, selon lui, cela arrive lorsque l'acier est déjà trop froid car le tranchant est trop fin pour avoir assez d'inertie thermique et / ou on a mis trop de temps entre sortie d'austénisation et milieu de trempe. Il faut dire que Joe trempe avant émouture...

Forge, aimant, pince, goop et "Kegaska".

J'ai enduit les manches de mes deux marteaux de brocante d'une couche d'huile de lin. Celle-ci ne pénétre pas les zones recouvertes d'un film de colle à bois, malgré mes ponçages, sans doute trop légers.

28-JUN-2018

J'ai enfin baptisé le dernier couteau forgé: le "Kegaska". Sortie de congél' à 17h04, j'ai poursuivi avec un second revenu d'une heure à 200°C (comme hier le second thermomètre indiquait plutôt 195°C; on dirait que mon four vieillit). Comme toujours refroidissement en seau d'eau froide et retour au congél' à 18h14.

Seconde couche d'huile de lin sur les manches de marteau. Demain je tache de sabler le "Kegaska" au boulot. J'ai récupéré un os en forme de court tube dans l'osso bucco de mon collègue à midi. Je l'ai confié aux fourmis pour qu'elles me le nettoient. Ce sera peut-être l'occasion de travailler de l'os (de boeuf?) prochainement...

29-JUN-2018

Encore une bonne couche d'huile de lin sur les manches des deux marteaux, toujours aussi secs après un jour de séchage. Le bois "boit" toute l'huile de lin.

01-JUL-2018

Plus que 80 à l'heure, 4 à 3 pour la France contre l'Argentine et encore une couche d'huile de lin sur les manches de marteaux et un lance-pierre que j'ai acheté (pour balancer mes noyaux de cerises) dans une fête médiévale... Fête avec de nombreux vendeurs de couteaux, forgerons, etc. J'ai parlé, posé des questions. Dans la série "t'es qui pour râler?" je réponds "personne" mais je suis assez déçu du rapport qualité prix, de la qualité du travail, des connaissances métallurgiques absentes. Entre celui qui fait du stock removal martelé pour faire aspect "forgé", les machins vite faits mal finis pour faire médiéval. Pratiquement tous font de l'hypoeutectoïde en vous assurant que c'est le meilleur (pour leurs revenus financiers sans doute), celui qui forge "de l'acier rapide au tungstène" (laisser moi rire! Un HSS pour faire des couteaux, au fou! Ou plutôt à l'ignorant) ceux qui trempent en plein soleil, sans même un aimant... Et le public qui boit les paroles. Oui bof je sais. Qui va de nos jours seulement déjà dépensé 60 EUR pour un couteau? Il faut vendre une histoire, faire du bénéf. Mais je suis mal à l'aise avec tout cela. Je ne serai jamais coutelier.

02-JUL-2018

Ce soir au garage:

- Collage sur tôle et découpe grossière d'un patron de projet futur (sur base d'ESEE 3-HM)

- Découpe de 3 éprouvettes pour faire de futurs essais de gravure sur mon laser

- Une dernière couche d'huile de lin sur tout ce qui pourrait en avoir besoin: manches de marteaux et lance-pierre

- Dans la pelouse, récupération de l'os laissé aux fourmis et au soleil pour un nettoyage net et sans bavure; on dirait que la surface de l'os pèle comme le chapeau d'un champignon de Paris

- Séance de forge pour se faire plaisir: mon but était de forger 2 chutes de limes et 2 chutes de 1.2842 pour s'entrainer à faire une lame de piémontais à lentille (style Citadel Phan Thiet)

- un seul lopin forgé en 1h15

- utilisation de la chasse à parer: ça marche très bien

- 3 normalisations à l'air pulsé et un recuit dans les cendres (températures à l'oeil+aimant)

- (au moment où j'écris): constatation amère de ma nullachiosité; j'ai oublié de forger la lentille à plat et de la tourner de 90°

- sinon je progresse un peu; dos encore assez épais, tranchant pas encore trop fin, forme finale pas trop éloignée avant façonnage du contour

03-JUL-2018

Sortie de la dernière lame des cendres pour la sabler au boulot. Elle a encore des défauts de planéité (moins que d'habitude) mais surtout, j'ai aussi oublié de forger des faces parallèles dans la zone du pivot... J'ai mis une émouture partout, quel idiot. Bon, à bien y réfléchir je ne sais pas comment j'aurai dû m'y prendre de toute façon.

Le soir retour à la forge pour des exercices. Nouvelle tentative de lame de pliant avec une chute de lime (de section 19 X 5 [mm]). En premier lieu, j'ai essayé de remonter la queue pour y faire la lentille. Ça a marché mais au lieu d'avoir un dos de lame continu, il y avait une belle entaille. Et deux chauffes plus tard, elle a cassé nette. Perdu pour perdu, j'ai alors simplement allongé ce qui restait de courte lime. J'ai remarqué que j'étais plus efficace pour allonger avec le bord arrondi de l'enclume qu'avec un coin de la table du Hofi. Raison logique: moins de surface de contact = pièce chaude plus longtemps. A privilégier donc pour étirer/allonger.

Je suis passé à d'autres exercices une fois la lame assez étirée. J'ai aussi tenté de progresser dans l'efficacité de la technique façon Hofi. Prise de conscience des 5 "joints" (abdomen, épaule, coude, poignet et prise lâche en main), relax non crispé et respiration, marteau proche du corps à la remontée. C'est vrai que j'ai pu envoyer l'pâté par moment de cette façon. Il faut y travailler encore et encore. Comme j'avais encore un peu de temps, j'ai tenté de faire une sorte de petit couteau monobloc à lame triangulaire comme celui d'Arnon Kartmazov, mais pas dans un carré de 3/4" de 100Cr6 mais un fer à béton de 10 mm.

J'y ai d'abord forgé une section carrée, puis une pointe pyramidale et un second cône un peu en retrait comme dans une video d'Alec Steele sur la forge de "pente" ("tapers" en anglais). Après j'ai aplati le tout: la forme de lame était proche de l'original mais pas la position de mes arètes sur le manche: les miennes étaient au carré tandis que celle d'Arnon sont en losange (les arètes prolongent dos et tranchant). Faudra recommencer.

Dernier exo sur une lame Carl Schwarte en 75Cr1 qu'on m'avait filé: une section de 15 X 2 [mm]): sortir une pointe sans lèvres de poisson ("fish lips" chez Shakespeare), ce que j'arrive à faire plus ou moins à présent. Etonnant: le trou au cul de la lame (qui est devenu ma pointe car c'est là qu'il y a de la matière) a été complètement fermé (mais pas soudé!). Ensuite j'ai sorti une émouture avec un décrochement façon Bowie comme le montre Niels Van Der Berg sur Youtube. Ça fera peut-être un jour un petit utilitaire.

04-JUL-2018

Nouveau jour, nouvel exercice. Voilà un bout de temps que je veux tester la forgeabilité du 1.2842 que je ramasse de temps en temps dans la benne de l'atelier de l'usine. Le manganèse est un élément d'alliage qui facilite la déformation à chaud. Alors avec 2%, notre 1.2842 devrait facilement se forger.

J'avais une petite chute de 80 X 22 X 5 [mm]. Ça devrait suffire à faire une des nombreuses petites lames fixes à plate semelle. Mais laquelle choisir? Alors je me suis souvenu de la forme du ESEE-3HM. Je l'ai réduit proportionnellement à 170 mm de long puis encore en Y de 27 à 25 mm. Et nous voilà avec pratiquement un "Brochant" baptisé "Kogaluc Junior". Tracé, collage, découpe, report du contour sur une brique réfractaire et allume la forge.

J'ai d'abord réduit la hauteur à environ 20 mm tout en contre-forgeant: le barreau s'allonge... Ensuite je l'ai étiré sur le bord arrondi de l'enclume à environ 3,5 mm d'épaisseur. Puis j'ai essayé de forger une pointe toujours sans faire de lèvre de poisson. Ce fut plus difficile que les autres fois mais j'y suis parvenu tout en gardant presque 4 mm d'épaisseur. Ensuite j'ai voulu sortir l'émouture et pendant cet exercice je suis tombé en panne de gaz. J'ai une bouteille d'avance mais ce sera pour la prochaine fois.

Ce n'est pas écrit mais je corrige souvent la forme ici et maintenant: redressage si le barreau "banane", planage lorsque les stries d'étirage sont trop profondes, etc. Trois soirs de suite, le côté du pouce me fait mal. Alors en plus de mon gant anti chaleur habituel de la main gauche, j'ai enfilé une mitaine de vélo dans la main droite. Ça marche très bien. Chandler Dickinson sur Youtube fait pareil. Non c'est moi qui fait pareil que Chandler.

05-JUL-2018

Rachat d'une nouvelle bouteille de propane en rentrant du boulot. La vide était du 17-JAN-2017, la recharge de secours à la maison d'août 2017 à 16.89 et celle du jour était à 19.39 EUR.

J'ai continué la forge du "Kogaluc Junior". Gant, mitaine, bouchons d'oreilles. J'ai sorti davantage l'émouture (un peu), étiré la semelle (qui a banané dans la bonne direction). Et une bonne heure de passée. Bilan: po-ric-tr-cul 1.93-3.20- 1,14..1,75-1.29. Rappel de mon idéal après usinage

- 2.4-3-1.5-0.8 avant TTH/0.3 après

- 80% du ricasso à la pointe - 0,8 à 1 au tranchant avant trempe / 1/10 du dos au tranchant après émouture - 50% du ricasso au cul

06-JUL-2018

Rallumage de forge pour fignoler au mieux le "Kogaluc Junior". Il y avait encore une sorte de bosse à 1/3 du dos de lame que j'ai essayé d'aplatir un peu tout en espérant élargir encore un peu la lame. Ensuite j'ai mis un coup de chasse à parer de chaque côté de la lame et de la semelle (total 4 chauffes). Pour finir, j'ai tapé de ci de là avec le marteau de 400 g pour tout aligner au mieux. 3 normalisations à l'air pulsé et 1 recuit plus tard tout est dans les cendres. Températures à l'oeil et à l'aimant avec une forge bien chaude, un débit de gaz au mini et une sôle en brique qui a bien emmagasiné de la chaleur.

A ce propos

- le 1.2842 contient un poil de chrome et beaucoup de manganèse. Ces deux éléments d'addition augmentent la trempabilité (surtout le chrome). Cela ne veut pas dire que l'acier sera plus dur (ça c'est le Fe et le carbone qui s'en chargent à quelques carbures isolés et disséminés près) mais qu'on a plus de temps pour passer sous une tempéarture critique qui garantit l'apparition de martensite. Sur un diagramme (Température, temps) donné que je vous épargne, on parle d'un "nez" perlitique qui est toujours vers 600°C. Dans un acier pur (que du Fe et du C), il est vers 0,6..1 seconde c-à-d qu'on a une seconde au maximum pour passer d'environ 800°C à 600°C, sinon pas d'apparition de martensite et pas de dureté.

- ajouter du Cr, du Mn, du V, du Co etc permet de "repousser" à jusqu'à 2 minutes et plus (aciers dit auto trempant ou trempant à l'air: le simple refroidissement à l'air fait déjà durcir l'acier)

- j'ai constaté un certain effet de trempe sur des aciers comme le 100Cr6 et d'autres même laissés dans des cendres

- bref sans four et un cycle très long, le 1.2842 ne sera jamais aussi "mou" qu'il peut l'être en théorie. cela m'a souvent causé des problèmes de perçage plus tard pour la semelle

- dans cette optique, je suis passé aujourd'hui dans ma boutique de "machines outils" pour acheter des fôrets carbures capables de percer des aciers très durs (disons 55 à 58 HRc au mieux)

- mon aimant pour la forge c'est un flexible qui sert à récupérer des pièces perdues au fond d'un moteur: pas très pratique

- dans une boîte précédente un mécano au fort accent du Sud Ouest (et pas modeste pour un sou: fallait l'entendre) m'avait montré un outil similaire fait avec un simple tube d'acier inox et un petit aimant pressé dedans

- j'ai encore deux petits aimants très puissants de 6 mm de diamètre

- à la grande surface de bricolage, j'ai trouvé un tube d'acier de 8 mm avec 1 mm d'épaisseur de paroi

- chauffe à la forge et montage en force

- une fois refroidi, l'aimant n'attire plus rien ??? La chaleur sans doute

- un coup de scie. Léger chauffage, léger chanfrein forcé avec pointeau et montage pressé à froid. Ça marche! Dommage que la leçon m'ait coûté un bon aimant

J'ai mis le "Kegaska" presque 10 min dans le perchlorure de fer, pour voir un peu la gueule du grain. Neutralisation, paille de fer, pâte à polir:

- on voit par endroit des traces distinctes des 3 trempes

- y en a des mieux que d'autres

- cela n'a pas l'air régulier et répétable à mort: en langage qualité ça veut dire "peut mieux faire"

- bien que les lignes nettes soient à 3 ou 5 mm du tranchant, un voile remonte plus ou moins à 7 mm du tranchant (pour une profondeur de goop à 8 mm)

- la proximité entre sortie de forge et bac de trempe me fait gagner beaucoup de temps par rapport au four de trempe: le voile était beaucoup plus bas avant avec des limes et le four

- sans doute que pour avoir 1/3 de hauteur de lame trempée, il faut immergé davantage (par exemple 10 mm pour 8 mm marqués?)

- pour la répétabilité, il faut sans doute plus d'inertie thermique et un tranchant avant émouture plus épais (1 bon millimètre au lieu de 0.8?)

- les aciers de mes limes semblent pauvres en éléments d'addition favorisant la trempabilité (comprendre absence de chrome), peut-être que le goop est encore trop lent? On se souvient que j'ai pété des super lames à l'eau. Il faudrait un milieu à la drasticité entre l'eau et l'huile. Problème: ça n'existe pas. Pourquoi ne pas simplement mélanger eau et huile moitié moitié? Parce que ces deux liquides ne sont pas miscibles... (pense, jus de cerveau...) A cause de la tension superficielle... Qu'on peut diminuer comme le fait la lessive pour que l'eau mouille et pénétre les tissus, ou le liquide vaisselle pour retirer le gras de l'assiette et le mettre dans l'eau... J'ai bien envie d'essayer un mélange eau, huile de colza, liquide vaisselle.

08-JUL-2018

Pas fait grand chose ce weekend. Petit tour en brocante avec un bonhomme vendant de la ferraille mais avec des prix hallucinants. Pas la peine de négocier tant on est loin du prix du marché, le type ne descendra jamais aussi bas, du temps de perdu et il se sentira insulté.

Fin d'après-midi entre terrasse et garage

- coupe, mise à plat, mise à l'angle droit de deux petits morceaux d'amourette et de deux morceaux de mirabellier

- collage bout à bout à la colle à bois type D3

dans le but d'en faire deux plaquettes pour le "Kegaska". Je vais encore y ajouter un intercalaire en fibre, ça fait longtemps que je n'en ai pas mis et puis ça renforcera cet assemblage tout en limitant les dilatations du mirabellier avec l'humidité.

Le soir j'ai sorti le back

- finition d'un patron en tôle pour un contour que j'avais en suspend (le "Kogaluc")

- façonnage grossier du brut du pliant à lentille en souffrance (le "Kigawa") en prévision de la torsion de la lentille d'un quart de tour à la forge

- reprise de l'émouture du "Kegaska": affinage du tranchant au P120 et finition/blanchissage des émoutures à P220 et 400

- polissage P120 et 220 du marteau rivoir de 500 g des Forges de Vulcain Paris. Il servira peut-être à la forge?

09-JUL-2018

Pas mal pour un seul soir mais demain c'est France-Belgique, y a relâche. Pas du tout footeux je suis, mais juste pour les Mondial et Euro si la France ne se fait pas éjecter tout de suite. "Le patriotisme c'est l'amour de son pays, le nationalisme, la haine de tous les autres"

- Sablage du brut du "Kogaluc Junior"

- polissage à la main de la lame du "Kegaska" jusqu'à P400

- forge à froid assez violente du "Kogaluc Junior" avec le Hofi de 1.4 kg après que la massette Picard de 2 kg rebondisse bizzarement. Lame et semelle sont restées planes et alignées

- Façonnage du contour (dit détourage) du "Kogaluc Junior". Bilan: po-ric-tr-cul 1.46-2.98- 1,4..1,7-1.27 (idéal 2.4-3-0.3-1.5)

- Forge et torsion de la lentille du "Kipawa", mise à plat, 3 normalisations prépondérantes de la lame à l'air pulsé à la forge, à l'oeil et à l'aimant et un recuit prépondérant de la semelle dans les cendres

- retouche du petit utilitaire free style que je veux faire avec un Carl Schwarte. Ce dimanche j'ai vu qu'il me fallait une petite lame bien coupante au garage. Planage à la chasse à parer, mise à plat ponctuelle au marteau, 3 normalisations prépondérantes de la lame à l'air pulsé à la forge, à l'oeil et à l'aimant et un recuit prépondérant de la semelle dans les cendres

- collage à l'époxy d'un l'intercalaire en fibre noir de 0.8 mm sur les plaquettes amourette/mirabellier destinées au "Kegaska" (égrénage à plat des plaquettes au P60, égrénage de la fibre au P80, dégraissage des surfaces de contact, mise sous presses légères)

Les plaquettes composites sous presse.

10-JUL-2018: Y a des jours comme ça...

Bon je suis un peu redescendu et encore une fois il faut y voir le positif, ce qu'on apprend, bref l'effort perdu sert à financer l'apprentissage.

- J'ai sablé l'utilitaire forgé sur base Carl Schwarte en 75Cr1

- J'ai sablé le "Kipawa" et j'ai percé le trou du pivot

- et pour finir, venons en au "Kogaluc Jr"

- en marquant les centres des perçages, j'ai pété le cul de la semelle à deux endroits (au moins j'ai pu voir le grain: très fin même si ce n'était pas aussi fin que sur des carbones tout simples)

- j'ai pété deux fôrets carbure de 3 et 6 mm (total 30 EUR) sur la semelle

- plus on va vers la partie fine de la semelle plus elle était dure. Ça partait très bien avec les fôrets carbure, puis en un instant un point dur sans doute et patch.

- je suppose que la finesse du matériau le fait se refroidir plus vite et ce dernier trempe un peu

- la fiche technique de Böhler par exemple donne un recuit d'adoucissement partant de 680..720°C pour arriver à 600°C en maximum 20°C/h (soit 5 heures si on part de 700°C). Pas mal d'heures de four pour si peu de métal

- ma crainte de difficulté de recuit puis d'usinage du 1.2842 était fondée

- dommage, j'avais une source de chutes, une bonne forgeabilité. Faut peut-être taper des trous trop gros à chaud façon Cy Swann

- un bout de plat d'acier de construction découpé dans la paroi d'un tube carré a été soudé au cul du "Kogaluc Jr."

En haut le "Kipawa", en bas le "Kogaluc Jr." kaputt...

11-JUL-2018: on est en fifi, on en nanale, on est, on est, on est en finale

Ça bosse ce soir:

- Sortie de presses des plaquettes "composites" mirabellier amourette du "Kegaska" et retrait de l'excès d'intercalaire au back, histoire de pouvoir bien aligner les plaquettes avant perçage.

- Détourage du cul réparé de la semelle du "Kogaluc Jr."

- "Planage" au back des 4 faces des "Kogaluc Jr.", "Kipawa" et utilitaire C. Schwarte: le cul réparé du "Kogaluc Jr." est trop fin, on y verra un gros excès d'époxy

- Taillage des émoutures à main levée P60, 120, 220 et 400. Pour une fois, le résultat est meilleur que d'habitude: état de surface régulier, pas de gros défaut dans un coin

- "Kogaluc Jr." tranchant entre 0.60 et 0.90, quelques piqûres de forge

- "Kipawa" tranchant entre 0.5 et 0.8, plus de piqûres de forge restantes

- utilitaire tranchant entre 0.3 et 0.5, aucune trace de forge, le trou refermé est forcément une fissure traversante et il y en a deux autres sur le côté gauche près de la pointe.

- y a pas à dire, les pré-émoutures issues de forge, ça fait gagner du temps d'usinage et l'angle déjà présent guide mieux l'ensemble le long de la bande

Le "Kogfaluc Jr." réparé...

12-JUL-2018: Saint Olivier ou pas, c'est pas ma s'maine...

J'ai poli à la main les 3 lames en suspend, "Kogaluc Jr.", "Kipawa" et utilitaire. En passant de P120 (car malgré mes efforts au back, il restait de grosses stries cachées) au P240, la paresse m'a fait enroulé le P240 autour d'une lime et vas-y que sans m'en rendre compte, j'ai taillé de profondes rayures longitudinales dans les lames, toutes! Mais quel con!

Il m'a fallu les sortir à la lime tant elles étaient profondes. Et rebelote, P80, P120... 2 heures de plus, les doigts crades. Pour voir que j'ai sacrément diminué les épaisseurs de tranchants, surtout sur le "Kogaluc Jr." (le plus prometteur) où une partie est arrivée à... Zéro. Mais quel con! Entre les 30 EUR de fôrets carbure foutus, le cul du manche pété, ressoudé, re façonné et à présent, un tranchant qui va sans doute voiler à outrance à la trempe, le mieux est de le balancer à la poubelle.

13-JUL-2018

J'ai racheté aujourd'hui 2 fôrets carbure identiques à ceux de la semaine dernière et deux remplaçants de qualité un peu moindre: 56.80 EUR qui serviront plus longtemps je l'espère.

J'ai percé les plaquettes amourette/mirabellier du "Kegaska". La semelle a de gros défauts de planéité et n'est pas très jointive.

J'ai fini par me décider pour un morceau de bois serpent parmi mes chutes FTFI pour faire le manche du pliant "Kipawa". Je cherchais un bois plus veiné mais je n'avais rien d'assez grand dans la gamme ayant aussi une résistance mécanique digne de recevoir un axe, sauf à coller deux morceaux ensemble. J'ai préféré une variante monobloc. Je l'ai raccourci. Je vais tacher d'y percer le trou d'axe (deux faces sont "usinées" et perpendiculaires) et de le scier proprement en deux à la scie circulaire sur table.

Je suis revenu à mon système de chauffage par induction. Un transistor avait pété la première fois. Réparation faite, j'avais refait un essai avec une alim' 24 V limitée à 7.5 A dont le fusible sautait immédiatement. J'ai enfin réalisé deux cables pour y mettre mon ampèrètre (du multimètre) et voir ce qu'il se passe. J'ai limité mon alim' 36 V 20 A à 24 V en sortie et nouvel essai: bilan environ 11.70 A à vide. Ça semble tenir: le ventilo de la platine ZVS tourne. J'ai approché un peu une lame et le courant est monté à 12.5 A tandis que la lame chauffait sans changer de couleur. Le tube en cuivre a commencé à changer de coloration car il chauffe aussi. J'ai arrêté et je vais y adjoindre un circuit de refroidissement avec une petite pompe et un réservoir d'eau assez grand avant de continuer les essais. Pour l'instant c'est prometteur. On y croit!

14-JUL-2018

J'ai coupé un bout de ma tige d'acier de 3 mm. Impossible d'y enfiler le "Kipawa". Il aura suffit de quelques passes au P220 pour que tout glisse à la limite du coincement. J'ai anticipé au mieux la position du pivot et j'ai percé à 3 mm mon morceau de bois serpent. La face "usinée" était contre la table de façon à ce que le trou du pivot soit perpendiculaire. C'est aussi de cette face qu'il faudra se servir avec la scie sur table pour couper le morceau en deux et avoir des faces le plus parallèles possibles (et donc toujours perpendiculaires au trou du pivot).

La butée en position fermée devra être un second "clou" qui viendra se loger dans le casse-goutte. Je ne veux pas que le tranchant repose contre l'intercalaire central même s'il est en bois non agressif pour le tranchant. J'espère trouver dans mes tiroirs un clou assez long de 2 mm (et pas 1.89, histoire de faciliter le perçage). Dois-je prévoir un tube passe-dragonne pour un pliant? Remettre des aimants pour assurer la fermeture en cas de pivot un peu lâche? Je n'ai aucune vis pour ces petites dimensions et pour l'instant, je compte mâter le pivot sur de petites rondelles M3 pour ajuster le pincement de la lame.

Voilà de longues semaines qu'un petit garçon de 6 ans veut que je lui montre comment on fait un couteau. Il s'est pointé cet après-midi alors on a commencé le projet "H21". Cherchez pas un nom de cours d'eau du Québec, rien à voir, c'est une histoire entre lui et moi. On a dessiné un fixe sur soie courte avec une garde (pour plus de sécurité). On a reporté la forme sur de l'X46Cr13 de 2.5 mm et en avant

- découpe à la disqueuse

- façonnage du contour au back

- casse goutte à la lime

- lignes d'attaque à la lime

- arcs de cercles dans la soie courte (pour une meilleure accroche de la colle)

- émouture plate à main levée au back (P60, 120, 220 et 400) avec un tranchant laissé à 0.8 mm

- finition des congés derrière le ricasso à la Dremel

- choix d'une chute pour le manche en cocobolo du Mexique

- choix d'une garde non pas en alu comme prévu au départ mais en résine acrylique aux couleurs de Spiderman (il parait...)

- perçage du manche

- perçage de la garde (2 mm devant, 4 mm derrière)

- rectif de l'ouverture dans la garde à 2.5 mm à la lime

Le projet prévoit encore

- un intercalaire en fibre rouge entre manche et garde

- un rivet alu de 3.2 mm collé et maté pour retenir le tout

- un tube passage dragonne de 4/6 mm en alu

- une gravure avec l'inscription "H21"

- un étui? Ouais on verra, rentre chez toi maintenant gamin...

16-JUL-2018

Moins de progrès sur le front coutelier. Bien que pénible à percer et usiner, j'ai trouvé une bague exétérieure de roulement dans la benne de la maintenance de la maison mère de ma boite. Dext 72 mm, largeur 37 mm. Il y a très peu d'épaisseur de métal. Y a juste à ouvrir et dérouler pour avoir un plat où façonner une lame.

Sinon, j'ai fait un premier essai de graveur laser sur des plats d'acier ordinaire recouverts de vernis à ongle noir avec 50, 75 et 100% de puissance. Même à 100% de puissance, le laser brûle à peine le vernis. C'est mal barré l'expédition Jedi...

17-JUL-2018

Quelques frais: commande en Chine d'un combiné digital voltmètre et (surtout) ampèremètre pour surveiller mon système de chauffage par induction ainsi qu'une toute ch'tite pompe à eau pour le refroidissement du tube de cuivre.

La mise au point du rayon laser du graveur (point net sur la surface à graver) fait "voyager" un peu le spot lumineux en X-Y. La faute au jeu dans le filetage de la lentille. J'ai mis deux tours de Téflon dessus pour diminuer tout cela et voilà que plus rien ne marche? Je vais me coucher...

18-JUL-2018

Bon j'abandonne, au moins momentanément, le graveur laser pour obtenir mes logos et je reviens sur la solution précédente vu qu'il faut bien avancer, nom de Dieu! On se souviendra que j'avais acheté des stencils à développer chez soi chez le représentant anglais de la société américaine Etch-O-Matic: une dizaine de stencils de 2" X 2.5" (environ 50 X 68 [mm]) et un flacon de révélateur.

Mon problème actuel, c'est le masque (qui sert à empêcher les UVs de "cuire" la partie du stencil qui devra laisser passer l'électrolyte et le courant plus tard): le toner des nouvellles imprimantes n'est pas assez épais pour être opaque. J'ai longtemps cherché à régler le problème de façon informatique "molle" mais je me suis rabattu par dépit sur une solution "dure". Imprimer deux masques et les superposer. Victoire! J'esplique...

- imprimer son logo (à l'endroit) à l'imprimante laser (ou jet d'encre pourvu que ce soit bien opaque) sur deux feuilles transparentes

- découper, superposer, fixer (moi j'ai collé à la cyano) les deux logos identiques sur les deux feuilles (c'est bien plus opaque)

- prendre un morceau de stencil de taille adéquate (pour ma taille de logos, je peux en faire 6 par feuille 50 X 68 et j'ai eu 11 feuilles - erreur I guess- soit 66 stencils potentiels)

- enlever les deux films de protection de part et d'autre du stencil, dans un endroit avec très peu de lumière (c'est une merde à décoller, alors penser dans le noir en plus...)

- le stencil a un côté rugueux et un autre lisse: c'est le rugueux qu'il faut exposer à la lumière

- sous une lampe UV (moi un bidule pour ongles à pose de gel de chez pas cher en Chine) masquer le stencil avec le masque

- exposer 3 minutes (ma lampe a une ampoule UV de 9 W)

- bien secouer le flacon de révélateur (ou est-ce plutôt du fixateur? Le nom anglais est "developper") et faire tremper le stencil 10 minutes

- au bout de 5 minutes, on peut commencer à frotter délicatement la zone non insolée du stencil avec un coton-tige

- on rince à l'eau et on laisse sécher

- nous voilà avec un stencil fait sur une petite grille dont certaines ouvertures sont bouchées par l'émulsion durcie aux UV

Y a plus qu'à essayer sur une lame... (12 V, eau salée, coton-tige, pince croco: du classique)

J'ai un peu continué à agrandir aux limes aiguilles l'ouverture de la garde en résine du "H21"

19-JUL-2018: du progrès...

J'ai trouvé un second roulement identique au premier dans la benne à métaux de la maison mère, complet cette fois

- j'ai récupéré 11 billes de 11.10 mm de diamètre (ça pourra servir à mater des tubes de passage dragonne)

- des inscriptions: KNOTT45887-11 SNH3972RRS-2 0603

(trop facile avec Google) Knott est un fabricant de remorques, axes, essieux. d=39, D=72, L=37, 2 rangées de billes, étanche

Fabricant SNH, un Chinois sur le site duquel on apprend que billes et bagues non inox sont en GCr15 (un équivalent de 100Cr6) obtenu par "dégazage sous vide".

Avant d'essayer mon stencil sur le "Kegaska", j'ai poli la lame aux disques sisal/coton aux pâtes noires/vertes, dégraissage, bain perchlo de quelques minutes, polissage (paille de fer, scothbrite 3M, pâte à polir les métaux), deux fois de suite. On voit des lignes de trempe (sur une hauteur d'environ 6..7 mm), pas super bien, des zones non homogènes dans la partie courbe du tranchant, des lignes longitudinales le long du tranchant plus espacées que vers le dos de lame.

Mon alimentation 12 V (pour la gravure électro-chimique) a été modifiée pour sortir également du 12 V alternatif. Il suffit d'aller faire un "piquage" en sortie de transfo avant redressement du courant. Un interrupteur à bascule permet d'envoyer en sortie soit le continu, soit l'alternatif. Le continu sert à creuser le métal, l'alternatif enlève, puis redépose du métal ce qui permet de noircir le logo.

Alors la gravure a marché mais j'ai dû creuser trop longtemps: les contours sont moins nets car le courant a commencé à creuser sous le masque. Ensuite la dépose a diminué la profondeur de gravure. Du coup le logo est moins profond et un peu diffus. Il faut jouer avec la lumière pour bien distinguer les contours. En tout cas, il a suffi de laver le masque et recommencer sera facile et rapide.

20-JUL-2018

Dans la benne de l'usine, un ressort de traction avec un fil de 3 mm (pour un éventuel backstand maison ou une réparation?) et 3 fôrets de 8.5 mm fichus. Ils me semblent réaffûtables. A sacrifier pour des trous d'allègements dans des aciers mal recuits et trop durs avec les outils?

22-JUL-2018

Mécontent de la révélation du "Kegaska" au perchlo, j'ai recommencé. Avec une autre séquence. Ponçage à P400 (le logo est bien ressorti), dégraissage et 7 minutes dans le perchlo. Neutralisation dans un bocal d'eau avec du liquide vaisselle. Puis polissage à la pâte (Autosol) qui me sert pour les chromes des pots de mes BMW. Deux fois. Finition à la paille de fer. On voit diverses lignes de trempe parallèles au tranchant avec des singularités dans la partie ventrue (déjà présente après trempe) et à la pointe (trop chauffée lors de l'émouture?).

J'ai façonné jusqu'au polissage à la pâte 40 microns (spéciale bois) l'avant des plaquettes composites amourette/mirabellier du "Kegaska". Je vais tacher de sabler la semelle du "Kegaska" au boulot demain pour un collage prévu demain soir.

J'a affûté au touret à meuler 2 des 3 forêts sauvés de la benne. La pointe du dernier est irrécupérable.

23-JUL-2018

Sablage de la semelle du "Kegaska" au boulot. Le soir collage des plaquettes après dégraissage des surfaces. Mise sous presses et retrait des rivets temporaires: Je mettrai les définitifs après façonnage du manche avec un collage et un matage en place. J'ai également percé la semelle du petit utilitaire Carl Schwarte avec les fôrets carbure: du beurre, alors j'en ajouté 4 trous de 7.5 mm au fôret "ordinaire" pour l'allègement.

24-JUL-2018

Rentré extrêmement tard du boulot, il fallait que je me détende. Plus le temps de faire du sport (et puis par cette canicule, c'est un coup à clam'ser bêtement), j'ai sorti le "Kegaska" des presses et à coup de P40, j'ai ramené le contour des plaquettes jusqu'à la semelle. 120, 220 et 400 pour lisser les chants. Traçage d'une sorte de contour en forme de bouteille de coca que j'ai encore dégrossi au back à main levée. Pour le moment c'est du "bof bof" mais je sais qu'une fois poncé à la main et bien arrondi, ça devrait le faire.

Non rassasié de coutellerie, j'ai voulu affiner la garde en acrylique du "H21" de 2 mm en me servant de ma perceuse Bosch PBD40 comme d'une fraiseuse. On tangente, on met la jauge numérique à 0 et on descend de 2 mm. On bloque tout et on passe l'étau sous la fraise jusqu'à ce que tout disparaisse. Alors je ne sais pas ce qui s'est passé mais la fraise n'est pas resté à Z constant et voilà une garde de niquée. Putain de bordel de merde. J'aurai dû me douter qu'une telle journée au boulot, puis sur la route ne pouvait pas bien finir! Au plume!

25-JUL-2018

J'ai commencé à façonné à la main le manche du "Kegaska". Pas facile de faire une forme bouteille de coca bien symétrique. J'ai fini par sortir la râpe à bois. Et à la fin après de multiples ponçages de plus en plus fins, de profondes stries issues de la râpe sont ressorties. Il faudra reprendre demain.

26-JUL-2018

Avec du P80 autour de ma lime demi-ronde demi-douce, j'ai repris au mieux la symétrie du manche du "Kegaska". Nouveau ponçage à la main P120, 180, 320 et 600. Il faut éviter d'associer des matières avec des duretés trop différentes: cela fait toujours des sauts au niveau des jointures au moment du ponçage. Ici le mirabellier est vite poncé alors que l'amourette résiste bien. Il devient facile de creuser une matière plus que l'autre sans le vouloir. Polissage au disque avec pâte 40 microns. C'est beaucoup mieux mais après polissage il reste des stries: reprise P180, 320, 600 et polissage. Il en reste. Aaargh. On continuera demain ou plus tard. J'ai coupé les deux rivets et le tube en laiton.

27-JUL-2018: enfin en vacances

Le soir j'ai repris le polissage pour sortir les derniers défauts du manche du "Kegaska". J'ai fait un montage à blanc des rivets: trop de coincement dans la semelle, pas dans le bois percé en surcote de 0.1 mm (difficultés de sortie, marquage des plaquettes, nouveau ponçage) et le rivet du milieu est trop court de 0.5 mm. Coupe d'un nouveau rivet et chanfrein à 45° de tous les trous en vue du matage. Pour mater le tube de diamètre intérieur 5 mm, il faudrait une bille de 5 X racine carrée de (2) soit environ 7 mm.

28-JUL-2018

A la lime, j'ai réalisé 3 méplats à 120° sur les deux rivets et le tube passage dragonne du "Kegaska". Les méplats ne vont pas jusqu'aux extrémités de façon à ne pas se voir après ponçage. Les méplats servent de réservoir de colle car le montage semble trop serré. Les zones encore rondes seront bien ajustées dans les trous de la semelle. Bref, collage, montage et matage des rivets au marteau. Pour le tube, j'ai utilisé deux écrous borgnes M5 (diamètre de la demi-sphère environ 7.4 mm) avec le couteau pris en sandwich dans l'étau. Ça a très bien marché. Le montage au marteau a encore fait des marques sur le manche. Pas la peine de poncer autant avant. C'est au moins la quatrième fois qu'il me faut poncer à nouveau.

Oui je sais, vous vous dites: "pu**** qu'il est malin!" Mais non, mais non :)

Au back, à coups de P120, 220 et 400, j'ai raboté la quincaillerie en laiton jusqu'au niveau du manche. Le manche a encore pris des traces! Heureusement que je n'avais pas encore poncé. Mais cette fois, c'est la bonne: une dernière reprise à la main au P180, 320 et 600 avant un polissage au disque coton avec pâte 40 microns. Nettoyage du manche au décireur.

J'ai enlevé la protection de lame et j'y ai mis le tranchant

- d'abord avec la meule à eau et un guide donnant environ 16° d'un côté et 17 de l'autre (mesure à l'inclinomètre numérique chinois)

- puis avec ma "pierre" diamantée DMT à P325

- et enfin avec le cuir enduit de pâte 2 microns.

Le "tranchant" c-à-d la bande meulée, est large avec environ 1.5 mm (ce qui n'est pas joli) indication d'un angle au sommet assez fermé (16+17=33°) et d'un fil trop gros (juste derrière le tranchant on a environ 0.8 mm d'épaisseur de matière). Malgré la pierre grossière donnant beaucoup d'agressivité, surtout en coupe en sciant, le couteau rase (merci le cuir).

J'ai commencé à huiler le manche au long de la journée

- 3 couches de mélange huile de tung / térébenthine / siccatif (49.25/49.25/1.5%) puis

- 1 couche de mélange huile de tung / siccatif (98.5/1.5%)

En journée, des voisins et la mairie ont installé un banc public sur la petite surface verte devant chez moi. Une latte du banc était manquante et elle a été remplacée par une autre trop longue, ramenée à la longueur. Ils ont pensé à moi pour la chute. Le bois semble exotique et très dur sans être dense. A la zone coupée il se dégage une forte odeur (d'huile essentielle j'imagine). Pesée et prise de dimensions résultent en une densité de l'ordre de 0.65.

29-JUL-2018

Suite du traitement du manche du "Kegaska" à l'huile de tung, le matin et le soir avec les deux dernières couches de mélange huile de tung / siccatif (98.5/1.5%).

30-JUL-2018

J'ai pris mes marteaux et mon brut avec moi au boulot pour les sabler à la pause: têtes et manches. Mon collègue m'a enfin soudé le manche en té sur mon bout de clé allen et coup de bol de la benne, on a pu en profiter pour souder un plat d'acier de construction (lire "à ferrer les bourriques") de 30 X 30 X 15 [mm] au bout de la panne du marteau teuton: me voilà avec une petite chasse à parer. J'ai aussi recuit vite fait la table au chalumeau oxy-acétylénique.

Avec la grosse lime Pferd trouvée en brocante hier, j'ai bien dégrossi le brut de forge: planage de la semelle, lignes d'attaque des émoutures et émoutures. J'ai continué au back: P36 pour la semelle, puis P120 et 220 pour le reste: semelle et émouture. Ricasso, pointe, cul, tranchant: 2.99, 0.65, 1.26, 0,70..0,90. Le dos de lame est bien plus gros que la semelle, seule la pointe s'affine vraiment.

Je réfléchis à un pliant à friction avec lentille, un honteux plagiat du Citadel Phan Thiet dont la forme ouverte me rappelle les modèles scandinaves à dépecer ou à sculpter le bois.

26-JUN-2018

J'ai tracé mes patrons pour le projet de piémontais à lentille. J'en ai collé deux (une lame, un manche) sur du carton et un (une lame) sur de la tôle que j'ai façonnée au back histoire d'avoir un patron métallique pour la forge.

J'ai continué à boucher des fissures sur les manches des marteaux de brocante avec un mélange colle à bois - sciure, puis j'attaqué le ponçage à la main du brut de forge en vue de la trempe. De P120 à P400 avec de belles stries longitudinales en arrondissant un peu le tranchant afin d'éviter toute amorce de rupture. C'est aussi la raison pour laquelle pour une fois je n'ai pas fait de casse-goutte (plus tard?). Je joue avec l'idée de faire l'austénisation à la forge histoire d'apprendre et d'aller vite. Avec un "simple" acier comme celui d'une lime, cela devrait donner de très bons résultats tout en me permettant d'aller plus vite au bac de goop. Oui je compte encore tremper en sélectif et trois fois de suite. Malgré la mise de côté des couteaux un certains temps début 2018, je n'ai pas arrété de lire et surtout regarder des videos. Sachez qu'outre la faction Ed Fowler (quoiqu'on puisse penser du personnage), j'ai trouvé par hasard qu'il y avait un autre endroit sur terre où l'on pratique la triple trempe. Il s'agit d'une région coutellière au Japon: le village de Nakaniida, dans le district de Kami Machi, préfecture de Miyagi, région de Tohoku. Dans une interview, le dernier coutelier forgeron en activité, Michio Ishikawa (comme le diagramme), 4ème génération, explique qu'un jour il y a longtemps un type a dû trouver cela, l'a rapporté à ses collègues regroupés en une sorte de guilde ou confrérie locale et que depuis c'était la tradition dans le coin. Autre spécificité: ils ne travaillaient que les Shiro et Ao Gami n°2 (partout ailleurs c'est le n°1). La différence c'est le taux de carbone, environ 0.20% de moins sur les n°2.

Un marteau transformé en chasse à parer, une clé Allen ressoudées avec un manche en té et un dernier

marteau rivoir dont on recolle un peu le manche légèrement fendu.

27-JUN-2018

J'ai allumé la forge pour tremper la dernière lame forgée. J'ai un petit morceau de brique réfractaire (pas celle du four de trempe mais la toute bête de couleur jaune orange qui sert à faire des barbecues en dur) en guise de sol (et de sole) dans la forge. Combinée avec le débit de gaz au plus bas (juste avant que la flamme ne s'éteigne), la lame a beaucoup de mal à atteindre les 769°C du point de Curie. La couleur orange était bien homogène. J'ai trempé le tranchant dans mon goop sur 8 mm de profondeur. 3 fois de suite.

- la seconde fois le goop a pris feu, mais sans gravité. Vite maitrisé

- à peine noire, j'ai essuyé la lame et retour à la forge

- pour les deux dernières trempes, la montée en température fut beaucoup plus rapide: chaleur rémanente de la lame et de la forge déjà chaudes

- j'ai toujours bien vérifié avec un aimant

- après la dernière trempe, j'ai dû redresser surtout la semelle qui avait "bananée"; je l'ai fait avec la lame la plus chaude possible, idéalement vers 200°C selon la théorie

- la distance forge bac de goop était très courte et j'ai sans doute perdu moins de temps que lors de l'utilisation du four

- test du tranchant à la lime demi-douce: OK!

- au congélo à -18°C de 18h35 à 20h30, puis 3 pulvérisations au spray réfrigérant à -50°C de part et d'autre

- 1 h au four de cuisine à 200°C (le thermomètre indépendant calibré à côté de la lame indiquait 195°C la plupart du temps)

- refroidissement brusque dans un seau d'eau froide et retour à -18°C à 21h33

Note: il y a un peu de calamine près au tranchant. Dans une video au sujet des "motifs" de calamine des lames trempées, Joe Calton dit que, selon lui, cela arrive lorsque l'acier est déjà trop froid car le tranchant est trop fin pour avoir assez d'inertie thermique et / ou on a mis trop de temps entre sortie d'austénisation et milieu de trempe. Il faut dire que Joe trempe avant émouture...

Forge, aimant, pince, goop et "Kegaska".

J'ai enduit les manches de mes deux marteaux de brocante d'une couche d'huile de lin. Celle-ci ne pénétre pas les zones recouvertes d'un film de colle à bois, malgré mes ponçages, sans doute trop légers.

28-JUN-2018

J'ai enfin baptisé le dernier couteau forgé: le "Kegaska". Sortie de congél' à 17h04, j'ai poursuivi avec un second revenu d'une heure à 200°C (comme hier le second thermomètre indiquait plutôt 195°C; on dirait que mon four vieillit). Comme toujours refroidissement en seau d'eau froide et retour au congél' à 18h14.

Seconde couche d'huile de lin sur les manches de marteau. Demain je tache de sabler le "Kegaska" au boulot. J'ai récupéré un os en forme de court tube dans l'osso bucco de mon collègue à midi. Je l'ai confié aux fourmis pour qu'elles me le nettoient. Ce sera peut-être l'occasion de travailler de l'os (de boeuf?) prochainement...

29-JUN-2018

Encore une bonne couche d'huile de lin sur les manches des deux marteaux, toujours aussi secs après un jour de séchage. Le bois "boit" toute l'huile de lin.

01-JUL-2018

Plus que 80 à l'heure, 4 à 3 pour la France contre l'Argentine et encore une couche d'huile de lin sur les manches de marteaux et un lance-pierre que j'ai acheté (pour balancer mes noyaux de cerises) dans une fête médiévale... Fête avec de nombreux vendeurs de couteaux, forgerons, etc. J'ai parlé, posé des questions. Dans la série "t'es qui pour râler?" je réponds "personne" mais je suis assez déçu du rapport qualité prix, de la qualité du travail, des connaissances métallurgiques absentes. Entre celui qui fait du stock removal martelé pour faire aspect "forgé", les machins vite faits mal finis pour faire médiéval. Pratiquement tous font de l'hypoeutectoïde en vous assurant que c'est le meilleur (pour leurs revenus financiers sans doute), celui qui forge "de l'acier rapide au tungstène" (laisser moi rire! Un HSS pour faire des couteaux, au fou! Ou plutôt à l'ignorant) ceux qui trempent en plein soleil, sans même un aimant... Et le public qui boit les paroles. Oui bof je sais. Qui va de nos jours seulement déjà dépensé 60 EUR pour un couteau? Il faut vendre une histoire, faire du bénéf. Mais je suis mal à l'aise avec tout cela. Je ne serai jamais coutelier.

02-JUL-2018

Ce soir au garage:

- Collage sur tôle et découpe grossière d'un patron de projet futur (sur base d'ESEE 3-HM)

- Découpe de 3 éprouvettes pour faire de futurs essais de gravure sur mon laser

- Une dernière couche d'huile de lin sur tout ce qui pourrait en avoir besoin: manches de marteaux et lance-pierre

- Dans la pelouse, récupération de l'os laissé aux fourmis et au soleil pour un nettoyage net et sans bavure; on dirait que la surface de l'os pèle comme le chapeau d'un champignon de Paris

- Séance de forge pour se faire plaisir: mon but était de forger 2 chutes de limes et 2 chutes de 1.2842 pour s'entrainer à faire une lame de piémontais à lentille (style Citadel Phan Thiet)

- un seul lopin forgé en 1h15

- utilisation de la chasse à parer: ça marche très bien

- 3 normalisations à l'air pulsé et un recuit dans les cendres (températures à l'oeil+aimant)

- (au moment où j'écris): constatation amère de ma nullachiosité; j'ai oublié de forger la lentille à plat et de la tourner de 90°

- sinon je progresse un peu; dos encore assez épais, tranchant pas encore trop fin, forme finale pas trop éloignée avant façonnage du contour

03-JUL-2018

Sortie de la dernière lame des cendres pour la sabler au boulot. Elle a encore des défauts de planéité (moins que d'habitude) mais surtout, j'ai aussi oublié de forger des faces parallèles dans la zone du pivot... J'ai mis une émouture partout, quel idiot. Bon, à bien y réfléchir je ne sais pas comment j'aurai dû m'y prendre de toute façon.

Le soir retour à la forge pour des exercices. Nouvelle tentative de lame de pliant avec une chute de lime (de section 19 X 5 [mm]). En premier lieu, j'ai essayé de remonter la queue pour y faire la lentille. Ça a marché mais au lieu d'avoir un dos de lame continu, il y avait une belle entaille. Et deux chauffes plus tard, elle a cassé nette. Perdu pour perdu, j'ai alors simplement allongé ce qui restait de courte lime. J'ai remarqué que j'étais plus efficace pour allonger avec le bord arrondi de l'enclume qu'avec un coin de la table du Hofi. Raison logique: moins de surface de contact = pièce chaude plus longtemps. A privilégier donc pour étirer/allonger.

Je suis passé à d'autres exercices une fois la lame assez étirée. J'ai aussi tenté de progresser dans l'efficacité de la technique façon Hofi. Prise de conscience des 5 "joints" (abdomen, épaule, coude, poignet et prise lâche en main), relax non crispé et respiration, marteau proche du corps à la remontée. C'est vrai que j'ai pu envoyer l'pâté par moment de cette façon. Il faut y travailler encore et encore. Comme j'avais encore un peu de temps, j'ai tenté de faire une sorte de petit couteau monobloc à lame triangulaire comme celui d'Arnon Kartmazov, mais pas dans un carré de 3/4" de 100Cr6 mais un fer à béton de 10 mm.

J'y ai d'abord forgé une section carrée, puis une pointe pyramidale et un second cône un peu en retrait comme dans une video d'Alec Steele sur la forge de "pente" ("tapers" en anglais). Après j'ai aplati le tout: la forme de lame était proche de l'original mais pas la position de mes arètes sur le manche: les miennes étaient au carré tandis que celle d'Arnon sont en losange (les arètes prolongent dos et tranchant). Faudra recommencer.

Dernier exo sur une lame Carl Schwarte en 75Cr1 qu'on m'avait filé: une section de 15 X 2 [mm]): sortir une pointe sans lèvres de poisson ("fish lips" chez Shakespeare), ce que j'arrive à faire plus ou moins à présent. Etonnant: le trou au cul de la lame (qui est devenu ma pointe car c'est là qu'il y a de la matière) a été complètement fermé (mais pas soudé!). Ensuite j'ai sorti une émouture avec un décrochement façon Bowie comme le montre Niels Van Der Berg sur Youtube. Ça fera peut-être un jour un petit utilitaire.

04-JUL-2018

Nouveau jour, nouvel exercice. Voilà un bout de temps que je veux tester la forgeabilité du 1.2842 que je ramasse de temps en temps dans la benne de l'atelier de l'usine. Le manganèse est un élément d'alliage qui facilite la déformation à chaud. Alors avec 2%, notre 1.2842 devrait facilement se forger.

J'avais une petite chute de 80 X 22 X 5 [mm]. Ça devrait suffire à faire une des nombreuses petites lames fixes à plate semelle. Mais laquelle choisir? Alors je me suis souvenu de la forme du ESEE-3HM. Je l'ai réduit proportionnellement à 170 mm de long puis encore en Y de 27 à 25 mm. Et nous voilà avec pratiquement un "Brochant" baptisé "Kogaluc Junior". Tracé, collage, découpe, report du contour sur une brique réfractaire et allume la forge.

J'ai d'abord réduit la hauteur à environ 20 mm tout en contre-forgeant: le barreau s'allonge... Ensuite je l'ai étiré sur le bord arrondi de l'enclume à environ 3,5 mm d'épaisseur. Puis j'ai essayé de forger une pointe toujours sans faire de lèvre de poisson. Ce fut plus difficile que les autres fois mais j'y suis parvenu tout en gardant presque 4 mm d'épaisseur. Ensuite j'ai voulu sortir l'émouture et pendant cet exercice je suis tombé en panne de gaz. J'ai une bouteille d'avance mais ce sera pour la prochaine fois.

Ce n'est pas écrit mais je corrige souvent la forme ici et maintenant: redressage si le barreau "banane", planage lorsque les stries d'étirage sont trop profondes, etc. Trois soirs de suite, le côté du pouce me fait mal. Alors en plus de mon gant anti chaleur habituel de la main gauche, j'ai enfilé une mitaine de vélo dans la main droite. Ça marche très bien. Chandler Dickinson sur Youtube fait pareil. Non c'est moi qui fait pareil que Chandler.

05-JUL-2018

Rachat d'une nouvelle bouteille de propane en rentrant du boulot. La vide était du 17-JAN-2017, la recharge de secours à la maison d'août 2017 à 16.89 et celle du jour était à 19.39 EUR.

J'ai continué la forge du "Kogaluc Junior". Gant, mitaine, bouchons d'oreilles. J'ai sorti davantage l'émouture (un peu), étiré la semelle (qui a banané dans la bonne direction). Et une bonne heure de passée. Bilan: po-ric-tr-cul 1.93-3.20- 1,14..1,75-1.29. Rappel de mon idéal après usinage

- 2.4-3-1.5-0.8 avant TTH/0.3 après

- 80% du ricasso à la pointe - 0,8 à 1 au tranchant avant trempe / 1/10 du dos au tranchant après émouture - 50% du ricasso au cul

06-JUL-2018

Rallumage de forge pour fignoler au mieux le "Kogaluc Junior". Il y avait encore une sorte de bosse à 1/3 du dos de lame que j'ai essayé d'aplatir un peu tout en espérant élargir encore un peu la lame. Ensuite j'ai mis un coup de chasse à parer de chaque côté de la lame et de la semelle (total 4 chauffes). Pour finir, j'ai tapé de ci de là avec le marteau de 400 g pour tout aligner au mieux. 3 normalisations à l'air pulsé et 1 recuit plus tard tout est dans les cendres. Températures à l'oeil et à l'aimant avec une forge bien chaude, un débit de gaz au mini et une sôle en brique qui a bien emmagasiné de la chaleur.

A ce propos

- le 1.2842 contient un poil de chrome et beaucoup de manganèse. Ces deux éléments d'addition augmentent la trempabilité (surtout le chrome). Cela ne veut pas dire que l'acier sera plus dur (ça c'est le Fe et le carbone qui s'en chargent à quelques carbures isolés et disséminés près) mais qu'on a plus de temps pour passer sous une tempéarture critique qui garantit l'apparition de martensite. Sur un diagramme (Température, temps) donné que je vous épargne, on parle d'un "nez" perlitique qui est toujours vers 600°C. Dans un acier pur (que du Fe et du C), il est vers 0,6..1 seconde c-à-d qu'on a une seconde au maximum pour passer d'environ 800°C à 600°C, sinon pas d'apparition de martensite et pas de dureté.

- ajouter du Cr, du Mn, du V, du Co etc permet de "repousser" à jusqu'à 2 minutes et plus (aciers dit auto trempant ou trempant à l'air: le simple refroidissement à l'air fait déjà durcir l'acier)

- j'ai constaté un certain effet de trempe sur des aciers comme le 100Cr6 et d'autres même laissés dans des cendres

- bref sans four et un cycle très long, le 1.2842 ne sera jamais aussi "mou" qu'il peut l'être en théorie. cela m'a souvent causé des problèmes de perçage plus tard pour la semelle

- dans cette optique, je suis passé aujourd'hui dans ma boutique de "machines outils" pour acheter des fôrets carbures capables de percer des aciers très durs (disons 55 à 58 HRc au mieux)

- mon aimant pour la forge c'est un flexible qui sert à récupérer des pièces perdues au fond d'un moteur: pas très pratique

- dans une boîte précédente un mécano au fort accent du Sud Ouest (et pas modeste pour un sou: fallait l'entendre) m'avait montré un outil similaire fait avec un simple tube d'acier inox et un petit aimant pressé dedans

- j'ai encore deux petits aimants très puissants de 6 mm de diamètre

- à la grande surface de bricolage, j'ai trouvé un tube d'acier de 8 mm avec 1 mm d'épaisseur de paroi

- chauffe à la forge et montage en force

- une fois refroidi, l'aimant n'attire plus rien ??? La chaleur sans doute

- un coup de scie. Léger chauffage, léger chanfrein forcé avec pointeau et montage pressé à froid. Ça marche! Dommage que la leçon m'ait coûté un bon aimant

J'ai mis le "Kegaska" presque 10 min dans le perchlorure de fer, pour voir un peu la gueule du grain. Neutralisation, paille de fer, pâte à polir:

- on voit par endroit des traces distinctes des 3 trempes

- y en a des mieux que d'autres

- cela n'a pas l'air régulier et répétable à mort: en langage qualité ça veut dire "peut mieux faire"

- bien que les lignes nettes soient à 3 ou 5 mm du tranchant, un voile remonte plus ou moins à 7 mm du tranchant (pour une profondeur de goop à 8 mm)

- la proximité entre sortie de forge et bac de trempe me fait gagner beaucoup de temps par rapport au four de trempe: le voile était beaucoup plus bas avant avec des limes et le four

- sans doute que pour avoir 1/3 de hauteur de lame trempée, il faut immergé davantage (par exemple 10 mm pour 8 mm marqués?)

- pour la répétabilité, il faut sans doute plus d'inertie thermique et un tranchant avant émouture plus épais (1 bon millimètre au lieu de 0.8?)

- les aciers de mes limes semblent pauvres en éléments d'addition favorisant la trempabilité (comprendre absence de chrome), peut-être que le goop est encore trop lent? On se souvient que j'ai pété des super lames à l'eau. Il faudrait un milieu à la drasticité entre l'eau et l'huile. Problème: ça n'existe pas. Pourquoi ne pas simplement mélanger eau et huile moitié moitié? Parce que ces deux liquides ne sont pas miscibles... (pense, jus de cerveau...) A cause de la tension superficielle... Qu'on peut diminuer comme le fait la lessive pour que l'eau mouille et pénétre les tissus, ou le liquide vaisselle pour retirer le gras de l'assiette et le mettre dans l'eau... J'ai bien envie d'essayer un mélange eau, huile de colza, liquide vaisselle.

08-JUL-2018

Pas fait grand chose ce weekend. Petit tour en brocante avec un bonhomme vendant de la ferraille mais avec des prix hallucinants. Pas la peine de négocier tant on est loin du prix du marché, le type ne descendra jamais aussi bas, du temps de perdu et il se sentira insulté.

Fin d'après-midi entre terrasse et garage

- coupe, mise à plat, mise à l'angle droit de deux petits morceaux d'amourette et de deux morceaux de mirabellier

- collage bout à bout à la colle à bois type D3

dans le but d'en faire deux plaquettes pour le "Kegaska". Je vais encore y ajouter un intercalaire en fibre, ça fait longtemps que je n'en ai pas mis et puis ça renforcera cet assemblage tout en limitant les dilatations du mirabellier avec l'humidité.

Le soir j'ai sorti le back

- finition d'un patron en tôle pour un contour que j'avais en suspend (le "Kogaluc")

- façonnage grossier du brut du pliant à lentille en souffrance (le "Kigawa") en prévision de la torsion de la lentille d'un quart de tour à la forge

- reprise de l'émouture du "Kegaska": affinage du tranchant au P120 et finition/blanchissage des émoutures à P220 et 400

- polissage P120 et 220 du marteau rivoir de 500 g des Forges de Vulcain Paris. Il servira peut-être à la forge?

09-JUL-2018

Pas mal pour un seul soir mais demain c'est France-Belgique, y a relâche. Pas du tout footeux je suis, mais juste pour les Mondial et Euro si la France ne se fait pas éjecter tout de suite. "Le patriotisme c'est l'amour de son pays, le nationalisme, la haine de tous les autres"

- Sablage du brut du "Kogaluc Junior"

- polissage à la main de la lame du "Kegaska" jusqu'à P400

- forge à froid assez violente du "Kogaluc Junior" avec le Hofi de 1.4 kg après que la massette Picard de 2 kg rebondisse bizzarement. Lame et semelle sont restées planes et alignées

- Façonnage du contour (dit détourage) du "Kogaluc Junior". Bilan: po-ric-tr-cul 1.46-2.98- 1,4..1,7-1.27 (idéal 2.4-3-0.3-1.5)

- Forge et torsion de la lentille du "Kipawa", mise à plat, 3 normalisations prépondérantes de la lame à l'air pulsé à la forge, à l'oeil et à l'aimant et un recuit prépondérant de la semelle dans les cendres

- retouche du petit utilitaire free style que je veux faire avec un Carl Schwarte. Ce dimanche j'ai vu qu'il me fallait une petite lame bien coupante au garage. Planage à la chasse à parer, mise à plat ponctuelle au marteau, 3 normalisations prépondérantes de la lame à l'air pulsé à la forge, à l'oeil et à l'aimant et un recuit prépondérant de la semelle dans les cendres

- collage à l'époxy d'un l'intercalaire en fibre noir de 0.8 mm sur les plaquettes amourette/mirabellier destinées au "Kegaska" (égrénage à plat des plaquettes au P60, égrénage de la fibre au P80, dégraissage des surfaces de contact, mise sous presses légères)

Les plaquettes composites sous presse.

10-JUL-2018: Y a des jours comme ça...

Bon je suis un peu redescendu et encore une fois il faut y voir le positif, ce qu'on apprend, bref l'effort perdu sert à financer l'apprentissage.

- J'ai sablé l'utilitaire forgé sur base Carl Schwarte en 75Cr1

- J'ai sablé le "Kipawa" et j'ai percé le trou du pivot

- et pour finir, venons en au "Kogaluc Jr"

- en marquant les centres des perçages, j'ai pété le cul de la semelle à deux endroits (au moins j'ai pu voir le grain: très fin même si ce n'était pas aussi fin que sur des carbones tout simples)

- j'ai pété deux fôrets carbure de 3 et 6 mm (total 30 EUR) sur la semelle

- plus on va vers la partie fine de la semelle plus elle était dure. Ça partait très bien avec les fôrets carbure, puis en un instant un point dur sans doute et patch.

- je suppose que la finesse du matériau le fait se refroidir plus vite et ce dernier trempe un peu

- la fiche technique de Böhler par exemple donne un recuit d'adoucissement partant de 680..720°C pour arriver à 600°C en maximum 20°C/h (soit 5 heures si on part de 700°C). Pas mal d'heures de four pour si peu de métal

- ma crainte de difficulté de recuit puis d'usinage du 1.2842 était fondée

- dommage, j'avais une source de chutes, une bonne forgeabilité. Faut peut-être taper des trous trop gros à chaud façon Cy Swann

- un bout de plat d'acier de construction découpé dans la paroi d'un tube carré a été soudé au cul du "Kogaluc Jr."

En haut le "Kipawa", en bas le "Kogaluc Jr." kaputt...

11-JUL-2018: on est en fifi, on en nanale, on est, on est, on est en finale

Ça bosse ce soir:

- Sortie de presses des plaquettes "composites" mirabellier amourette du "Kegaska" et retrait de l'excès d'intercalaire au back, histoire de pouvoir bien aligner les plaquettes avant perçage.

- Détourage du cul réparé de la semelle du "Kogaluc Jr."

- "Planage" au back des 4 faces des "Kogaluc Jr.", "Kipawa" et utilitaire C. Schwarte: le cul réparé du "Kogaluc Jr." est trop fin, on y verra un gros excès d'époxy

- Taillage des émoutures à main levée P60, 120, 220 et 400. Pour une fois, le résultat est meilleur que d'habitude: état de surface régulier, pas de gros défaut dans un coin

- "Kogaluc Jr." tranchant entre 0.60 et 0.90, quelques piqûres de forge

- "Kipawa" tranchant entre 0.5 et 0.8, plus de piqûres de forge restantes

- utilitaire tranchant entre 0.3 et 0.5, aucune trace de forge, le trou refermé est forcément une fissure traversante et il y en a deux autres sur le côté gauche près de la pointe.

- y a pas à dire, les pré-émoutures issues de forge, ça fait gagner du temps d'usinage et l'angle déjà présent guide mieux l'ensemble le long de la bande

Le "Kogfaluc Jr." réparé...

12-JUL-2018: Saint Olivier ou pas, c'est pas ma s'maine...

J'ai poli à la main les 3 lames en suspend, "Kogaluc Jr.", "Kipawa" et utilitaire. En passant de P120 (car malgré mes efforts au back, il restait de grosses stries cachées) au P240, la paresse m'a fait enroulé le P240 autour d'une lime et vas-y que sans m'en rendre compte, j'ai taillé de profondes rayures longitudinales dans les lames, toutes! Mais quel con!

Il m'a fallu les sortir à la lime tant elles étaient profondes. Et rebelote, P80, P120... 2 heures de plus, les doigts crades. Pour voir que j'ai sacrément diminué les épaisseurs de tranchants, surtout sur le "Kogaluc Jr." (le plus prometteur) où une partie est arrivée à... Zéro. Mais quel con! Entre les 30 EUR de fôrets carbure foutus, le cul du manche pété, ressoudé, re façonné et à présent, un tranchant qui va sans doute voiler à outrance à la trempe, le mieux est de le balancer à la poubelle.

13-JUL-2018

J'ai racheté aujourd'hui 2 fôrets carbure identiques à ceux de la semaine dernière et deux remplaçants de qualité un peu moindre: 56.80 EUR qui serviront plus longtemps je l'espère.

J'ai percé les plaquettes amourette/mirabellier du "Kegaska". La semelle a de gros défauts de planéité et n'est pas très jointive.

J'ai fini par me décider pour un morceau de bois serpent parmi mes chutes FTFI pour faire le manche du pliant "Kipawa". Je cherchais un bois plus veiné mais je n'avais rien d'assez grand dans la gamme ayant aussi une résistance mécanique digne de recevoir un axe, sauf à coller deux morceaux ensemble. J'ai préféré une variante monobloc. Je l'ai raccourci. Je vais tacher d'y percer le trou d'axe (deux faces sont "usinées" et perpendiculaires) et de le scier proprement en deux à la scie circulaire sur table.

Je suis revenu à mon système de chauffage par induction. Un transistor avait pété la première fois. Réparation faite, j'avais refait un essai avec une alim' 24 V limitée à 7.5 A dont le fusible sautait immédiatement. J'ai enfin réalisé deux cables pour y mettre mon ampèrètre (du multimètre) et voir ce qu'il se passe. J'ai limité mon alim' 36 V 20 A à 24 V en sortie et nouvel essai: bilan environ 11.70 A à vide. Ça semble tenir: le ventilo de la platine ZVS tourne. J'ai approché un peu une lame et le courant est monté à 12.5 A tandis que la lame chauffait sans changer de couleur. Le tube en cuivre a commencé à changer de coloration car il chauffe aussi. J'ai arrêté et je vais y adjoindre un circuit de refroidissement avec une petite pompe et un réservoir d'eau assez grand avant de continuer les essais. Pour l'instant c'est prometteur. On y croit!

14-JUL-2018

J'ai coupé un bout de ma tige d'acier de 3 mm. Impossible d'y enfiler le "Kipawa". Il aura suffit de quelques passes au P220 pour que tout glisse à la limite du coincement. J'ai anticipé au mieux la position du pivot et j'ai percé à 3 mm mon morceau de bois serpent. La face "usinée" était contre la table de façon à ce que le trou du pivot soit perpendiculaire. C'est aussi de cette face qu'il faudra se servir avec la scie sur table pour couper le morceau en deux et avoir des faces le plus parallèles possibles (et donc toujours perpendiculaires au trou du pivot).

La butée en position fermée devra être un second "clou" qui viendra se loger dans le casse-goutte. Je ne veux pas que le tranchant repose contre l'intercalaire central même s'il est en bois non agressif pour le tranchant. J'espère trouver dans mes tiroirs un clou assez long de 2 mm (et pas 1.89, histoire de faciliter le perçage). Dois-je prévoir un tube passe-dragonne pour un pliant? Remettre des aimants pour assurer la fermeture en cas de pivot un peu lâche? Je n'ai aucune vis pour ces petites dimensions et pour l'instant, je compte mâter le pivot sur de petites rondelles M3 pour ajuster le pincement de la lame.

Voilà de longues semaines qu'un petit garçon de 6 ans veut que je lui montre comment on fait un couteau. Il s'est pointé cet après-midi alors on a commencé le projet "H21". Cherchez pas un nom de cours d'eau du Québec, rien à voir, c'est une histoire entre lui et moi. On a dessiné un fixe sur soie courte avec une garde (pour plus de sécurité). On a reporté la forme sur de l'X46Cr13 de 2.5 mm et en avant

- découpe à la disqueuse

- façonnage du contour au back

- casse goutte à la lime

- lignes d'attaque à la lime

- arcs de cercles dans la soie courte (pour une meilleure accroche de la colle)

- émouture plate à main levée au back (P60, 120, 220 et 400) avec un tranchant laissé à 0.8 mm

- finition des congés derrière le ricasso à la Dremel

- choix d'une chute pour le manche en cocobolo du Mexique

- choix d'une garde non pas en alu comme prévu au départ mais en résine acrylique aux couleurs de Spiderman (il parait...)

- perçage du manche

- perçage de la garde (2 mm devant, 4 mm derrière)

- rectif de l'ouverture dans la garde à 2.5 mm à la lime

Le projet prévoit encore

- un intercalaire en fibre rouge entre manche et garde

- un rivet alu de 3.2 mm collé et maté pour retenir le tout

- un tube passage dragonne de 4/6 mm en alu

- une gravure avec l'inscription "H21"

- un étui? Ouais on verra, rentre chez toi maintenant gamin...

16-JUL-2018

Moins de progrès sur le front coutelier. Bien que pénible à percer et usiner, j'ai trouvé une bague exétérieure de roulement dans la benne de la maintenance de la maison mère de ma boite. Dext 72 mm, largeur 37 mm. Il y a très peu d'épaisseur de métal. Y a juste à ouvrir et dérouler pour avoir un plat où façonner une lame.

Sinon, j'ai fait un premier essai de graveur laser sur des plats d'acier ordinaire recouverts de vernis à ongle noir avec 50, 75 et 100% de puissance. Même à 100% de puissance, le laser brûle à peine le vernis. C'est mal barré l'expédition Jedi...

17-JUL-2018

Quelques frais: commande en Chine d'un combiné digital voltmètre et (surtout) ampèremètre pour surveiller mon système de chauffage par induction ainsi qu'une toute ch'tite pompe à eau pour le refroidissement du tube de cuivre.

La mise au point du rayon laser du graveur (point net sur la surface à graver) fait "voyager" un peu le spot lumineux en X-Y. La faute au jeu dans le filetage de la lentille. J'ai mis deux tours de Téflon dessus pour diminuer tout cela et voilà que plus rien ne marche? Je vais me coucher...

18-JUL-2018

Bon j'abandonne, au moins momentanément, le graveur laser pour obtenir mes logos et je reviens sur la solution précédente vu qu'il faut bien avancer, nom de Dieu! On se souviendra que j'avais acheté des stencils à développer chez soi chez le représentant anglais de la société américaine Etch-O-Matic: une dizaine de stencils de 2" X 2.5" (environ 50 X 68 [mm]) et un flacon de révélateur.

Mon problème actuel, c'est le masque (qui sert à empêcher les UVs de "cuire" la partie du stencil qui devra laisser passer l'électrolyte et le courant plus tard): le toner des nouvellles imprimantes n'est pas assez épais pour être opaque. J'ai longtemps cherché à régler le problème de façon informatique "molle" mais je me suis rabattu par dépit sur une solution "dure". Imprimer deux masques et les superposer. Victoire! J'esplique...

- imprimer son logo (à l'endroit) à l'imprimante laser (ou jet d'encre pourvu que ce soit bien opaque) sur deux feuilles transparentes

- découper, superposer, fixer (moi j'ai collé à la cyano) les deux logos identiques sur les deux feuilles (c'est bien plus opaque)

- prendre un morceau de stencil de taille adéquate (pour ma taille de logos, je peux en faire 6 par feuille 50 X 68 et j'ai eu 11 feuilles - erreur I guess- soit 66 stencils potentiels)

- enlever les deux films de protection de part et d'autre du stencil, dans un endroit avec très peu de lumière (c'est une merde à décoller, alors penser dans le noir en plus...)

- le stencil a un côté rugueux et un autre lisse: c'est le rugueux qu'il faut exposer à la lumière

- sous une lampe UV (moi un bidule pour ongles à pose de gel de chez pas cher en Chine) masquer le stencil avec le masque

- exposer 3 minutes (ma lampe a une ampoule UV de 9 W)

- bien secouer le flacon de révélateur (ou est-ce plutôt du fixateur? Le nom anglais est "developper") et faire tremper le stencil 10 minutes

- au bout de 5 minutes, on peut commencer à frotter délicatement la zone non insolée du stencil avec un coton-tige

- on rince à l'eau et on laisse sécher

- nous voilà avec un stencil fait sur une petite grille dont certaines ouvertures sont bouchées par l'émulsion durcie aux UV

Y a plus qu'à essayer sur une lame... (12 V, eau salée, coton-tige, pince croco: du classique)

J'ai un peu continué à agrandir aux limes aiguilles l'ouverture de la garde en résine du "H21"

19-JUL-2018: du progrès...

J'ai trouvé un second roulement identique au premier dans la benne à métaux de la maison mère, complet cette fois

- j'ai récupéré 11 billes de 11.10 mm de diamètre (ça pourra servir à mater des tubes de passage dragonne)

- des inscriptions: KNOTT45887-11 SNH3972RRS-2 0603

(trop facile avec Google) Knott est un fabricant de remorques, axes, essieux. d=39, D=72, L=37, 2 rangées de billes, étanche

Fabricant SNH, un Chinois sur le site duquel on apprend que billes et bagues non inox sont en GCr15 (un équivalent de 100Cr6) obtenu par "dégazage sous vide".

Avant d'essayer mon stencil sur le "Kegaska", j'ai poli la lame aux disques sisal/coton aux pâtes noires/vertes, dégraissage, bain perchlo de quelques minutes, polissage (paille de fer, scothbrite 3M, pâte à polir les métaux), deux fois de suite. On voit des lignes de trempe (sur une hauteur d'environ 6..7 mm), pas super bien, des zones non homogènes dans la partie courbe du tranchant, des lignes longitudinales le long du tranchant plus espacées que vers le dos de lame.

Mon alimentation 12 V (pour la gravure électro-chimique) a été modifiée pour sortir également du 12 V alternatif. Il suffit d'aller faire un "piquage" en sortie de transfo avant redressement du courant. Un interrupteur à bascule permet d'envoyer en sortie soit le continu, soit l'alternatif. Le continu sert à creuser le métal, l'alternatif enlève, puis redépose du métal ce qui permet de noircir le logo.

Alors la gravure a marché mais j'ai dû creuser trop longtemps: les contours sont moins nets car le courant a commencé à creuser sous le masque. Ensuite la dépose a diminué la profondeur de gravure. Du coup le logo est moins profond et un peu diffus. Il faut jouer avec la lumière pour bien distinguer les contours. En tout cas, il a suffi de laver le masque et recommencer sera facile et rapide.

20-JUL-2018

Dans la benne de l'usine, un ressort de traction avec un fil de 3 mm (pour un éventuel backstand maison ou une réparation?) et 3 fôrets de 8.5 mm fichus. Ils me semblent réaffûtables. A sacrifier pour des trous d'allègements dans des aciers mal recuits et trop durs avec les outils?

22-JUL-2018

Mécontent de la révélation du "Kegaska" au perchlo, j'ai recommencé. Avec une autre séquence. Ponçage à P400 (le logo est bien ressorti), dégraissage et 7 minutes dans le perchlo. Neutralisation dans un bocal d'eau avec du liquide vaisselle. Puis polissage à la pâte (Autosol) qui me sert pour les chromes des pots de mes BMW. Deux fois. Finition à la paille de fer. On voit diverses lignes de trempe parallèles au tranchant avec des singularités dans la partie ventrue (déjà présente après trempe) et à la pointe (trop chauffée lors de l'émouture?).

J'ai façonné jusqu'au polissage à la pâte 40 microns (spéciale bois) l'avant des plaquettes composites amourette/mirabellier du "Kegaska". Je vais tacher de sabler la semelle du "Kegaska" au boulot demain pour un collage prévu demain soir.

J'a affûté au touret à meuler 2 des 3 forêts sauvés de la benne. La pointe du dernier est irrécupérable.

23-JUL-2018

Sablage de la semelle du "Kegaska" au boulot. Le soir collage des plaquettes après dégraissage des surfaces. Mise sous presses et retrait des rivets temporaires: Je mettrai les définitifs après façonnage du manche avec un collage et un matage en place. J'ai également percé la semelle du petit utilitaire Carl Schwarte avec les fôrets carbure: du beurre, alors j'en ajouté 4 trous de 7.5 mm au fôret "ordinaire" pour l'allègement.

24-JUL-2018

Rentré extrêmement tard du boulot, il fallait que je me détende. Plus le temps de faire du sport (et puis par cette canicule, c'est un coup à clam'ser bêtement), j'ai sorti le "Kegaska" des presses et à coup de P40, j'ai ramené le contour des plaquettes jusqu'à la semelle. 120, 220 et 400 pour lisser les chants. Traçage d'une sorte de contour en forme de bouteille de coca que j'ai encore dégrossi au back à main levée. Pour le moment c'est du "bof bof" mais je sais qu'une fois poncé à la main et bien arrondi, ça devrait le faire.