04-MAR-2020

Lames à -18°C de 19h48 hier à 5h55 aujourd'hui, soit encore 10h43.

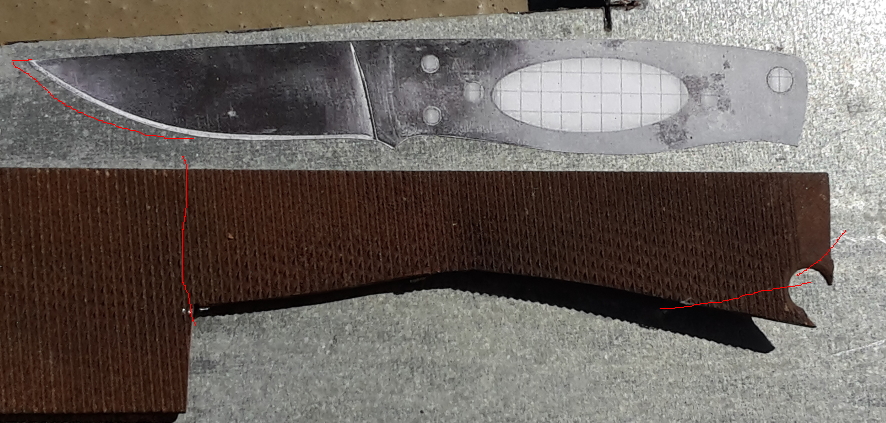

La lame en 90MCV8 "tire" beaucoup à gauche, celle en 100Cr6 un chouilla, aussi à gauche.

90MCV8 à gauche, 100Cr6 à droite: les deux dévient vers la gauche.

Les aciers me

semblent bien trop mous. J'ai encore testé leur dureté

avec mon "Kipawa" en essayant de couper des copeaux de 90MCV8 et de

100Cr6. Non seulement c'est possible, mais j'ai aussi pu observer de

toutes petites encoches déformées sur le tranchant du

"Kipawa" et un mini pli le long du fil. Cela prouve

définitivement que là encore l'acier est moins dur sur ce

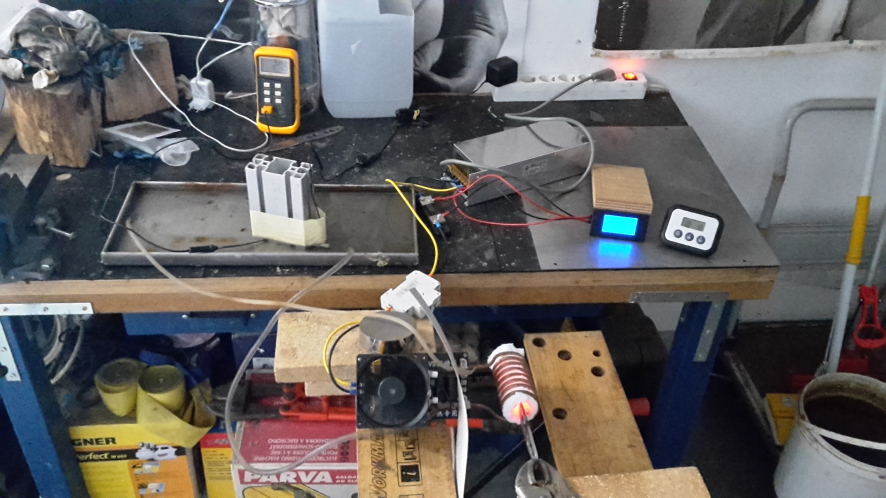

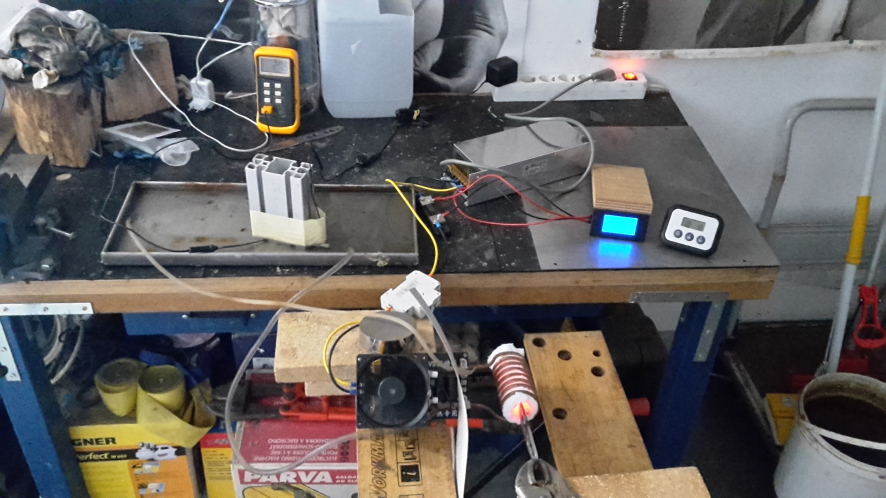

Kipawa austénisé par induction que ce que je fais

d'habitude au four ou à la forge, qui a plutôt tendance

à s'ébrécher (casse et non pas de pli). Bref

l'induction ne semble pas austéniser de façon optimale

l'XC100, le 90MCV8 et le 100Cr6.

J'ai décidé de ne pas enlever la couche supérieure d'acier sur les deux lames (afin de vérifier la dureté dans une zone moins décarburée) considérant que ce serait sans doute une perte de temps. Mais j'ai poursuivi autrement. Voilà ce que j'ai fait

- impossible de redresser les lames même avec un gros marteau de 800 g sur l'enclume (j'avais commencé avec 100 jusqu'à 500 g sur du bois): elles semblent vraiment avoir été trempées comme un ressort

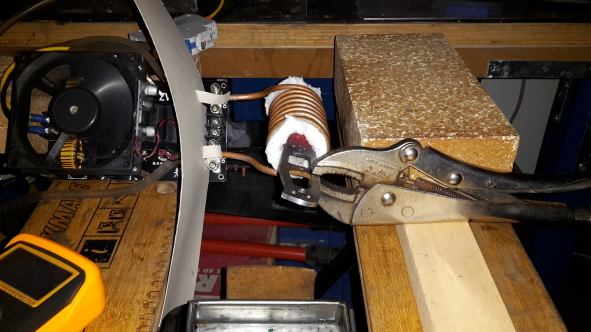

- j'ai austénisé une fois de plus la lame en 90MCV8 avec l'induction pour la redresser à chaud sur l'enclume. J'ai laissé celle en 100Cr6 telle quelle.

- j'ai augmenté la drasticité du milieu de trempe en diluant 5% de sel de table dans l'eau (5% de la masse d'eau en sel)

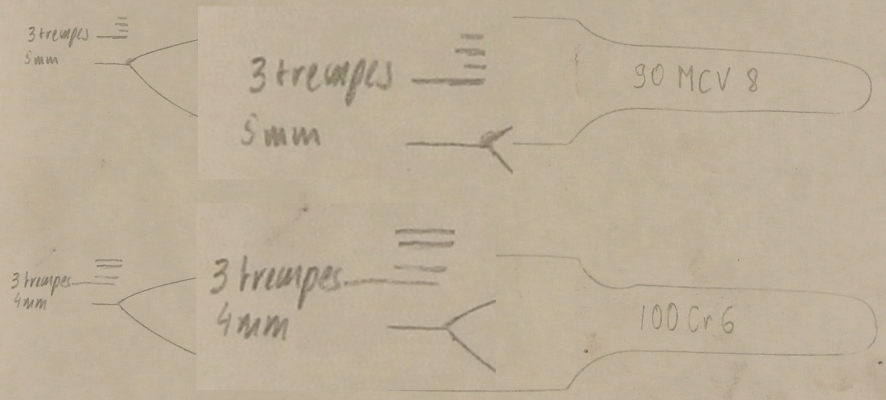

- j'ai refait 3 trempes sélectives supplémentaires mais sur 8.5 mm d'eau au lieu de 7

- 90MCV8 eau à 19, 22 et 26°C

- 100Cr6 eau à 30, 32 et 34°C

- chaque fois dès que le dos était noir (500°C) j'ai redressé au marteau de 500 g sur l'enclume les petits défauts. Le 100Cr6 était beaucoup plus stable, presqu'aucune correction (moins d'austénite transformée en martensite?). Le 90MCV8 s'est pas mal déformé à la 4ème trempe puis bien moins sur la 5 et la 6

- j'ai vérifié que la trempe avait prise avec un lime demi-douce. Ce fut le cas 6 fois sur 6.

- j'ai noté la nouvelle position de la pointe: chaque fois la pointe est encore remontée prouvant la formation supplémentaire de martensite qui "poussait" le long du tranchant. Les moitiés avant des deux dos de lames sont au dessus de l'horizontale à présent (façon Nessmuk si ça vous cause). Pas d'atténuation en vue. Faudrait-il faire encore davantage de termpes pour voir si le phénomème se calme au bout d'un nombre déterminé de cycles?

- stockage à -18°C

- sortie au bout de 1h19 pour le 90MCV8 et 1h04 pour le 100Cr6

- mesure de dureté avec mes lames de dureté connue: 62 HRc pour le 90MCV8 et 60 HRc pour le 100Cr6 (on est loin des 65 HRc théoriques)

- 1 h à 150°C au four de cuisine avec thermomètre séparé étalonné

- refroidissement brusque dans de l'eau de pluie à 13°C

- retour à -18°C à 21h27 jusqu'au lendemain

90MCV8: au bout de 3 trempes la pointe est remontée de 5 mm puis de 1 mm pour chaque trempe suivante. Total 8 mm!

100Cr6: au bout de 3 trempes la pointe est remontée de 4 mm puis de 1 mm pour les trempes 4 et 6 mais 2 mm pour la 5. Total 8 mm aussi.

Le 100Cr6 réagit beaucoup moins bien à l'austénisation par induction. Il lui faut sans doute bien plus de temps pour que les éléments entrent en solution.

Cela correspond aussi à mon expérience avec le four. De deux lames identiques, j'aurai laissé celle en 100Cr6 austéniser plus longtemps que celle

en 90MCV8.

J'ai décidé de ne pas enlever la couche supérieure d'acier sur les deux lames (afin de vérifier la dureté dans une zone moins décarburée) considérant que ce serait sans doute une perte de temps. Mais j'ai poursuivi autrement. Voilà ce que j'ai fait

- impossible de redresser les lames même avec un gros marteau de 800 g sur l'enclume (j'avais commencé avec 100 jusqu'à 500 g sur du bois): elles semblent vraiment avoir été trempées comme un ressort

- j'ai austénisé une fois de plus la lame en 90MCV8 avec l'induction pour la redresser à chaud sur l'enclume. J'ai laissé celle en 100Cr6 telle quelle.

- j'ai augmenté la drasticité du milieu de trempe en diluant 5% de sel de table dans l'eau (5% de la masse d'eau en sel)

- j'ai refait 3 trempes sélectives supplémentaires mais sur 8.5 mm d'eau au lieu de 7

- 90MCV8 eau à 19, 22 et 26°C

- 100Cr6 eau à 30, 32 et 34°C

- chaque fois dès que le dos était noir (500°C) j'ai redressé au marteau de 500 g sur l'enclume les petits défauts. Le 100Cr6 était beaucoup plus stable, presqu'aucune correction (moins d'austénite transformée en martensite?). Le 90MCV8 s'est pas mal déformé à la 4ème trempe puis bien moins sur la 5 et la 6

- j'ai vérifié que la trempe avait prise avec un lime demi-douce. Ce fut le cas 6 fois sur 6.

- j'ai noté la nouvelle position de la pointe: chaque fois la pointe est encore remontée prouvant la formation supplémentaire de martensite qui "poussait" le long du tranchant. Les moitiés avant des deux dos de lames sont au dessus de l'horizontale à présent (façon Nessmuk si ça vous cause). Pas d'atténuation en vue. Faudrait-il faire encore davantage de termpes pour voir si le phénomème se calme au bout d'un nombre déterminé de cycles?

- stockage à -18°C

- sortie au bout de 1h19 pour le 90MCV8 et 1h04 pour le 100Cr6

- mesure de dureté avec mes lames de dureté connue: 62 HRc pour le 90MCV8 et 60 HRc pour le 100Cr6 (on est loin des 65 HRc théoriques)

- 1 h à 150°C au four de cuisine avec thermomètre séparé étalonné

- refroidissement brusque dans de l'eau de pluie à 13°C

- retour à -18°C à 21h27 jusqu'au lendemain

90MCV8: au bout de 3 trempes la pointe est remontée de 5 mm puis de 1 mm pour chaque trempe suivante. Total 8 mm!

100Cr6: au bout de 3 trempes la pointe est remontée de 4 mm puis de 1 mm pour les trempes 4 et 6 mais 2 mm pour la 5. Total 8 mm aussi.

Le 100Cr6 réagit beaucoup moins bien à l'austénisation par induction. Il lui faut sans doute bien plus de temps pour que les éléments entrent en solution.

Cela correspond aussi à mon expérience avec le four. De deux lames identiques, j'aurai laissé celle en 100Cr6 austéniser plus longtemps que celle

en 90MCV8.

05-MAR-2020

Lames à -18°C de 21h27 hier à 17h28 aujourd'hui, soit encore 20h01.

J'ai remis les lames à 150°C au four de cuisine pendant une heure. En sortie, refroidissement brusque dans de l'eau de pluie à 16°C et retour à -18°C à 18h48.

06-MAR-2020

Lames à -18°C de 18h48 hier à 5h36 aujourd'hui, soit encore 10h48.

J'ai ramené les lames au boulot pour les sabler à la pause. Vue la quantité de calamine au fond du bac de trempe, il subsiste un espoir d'une zone décarburée et donc de trouver du métal plus dur en dessous. Ce sera donc la prochaine étape: passer au backstand et amincir l'acier au moins dans la zone du tranchant. Puis passer le tout au perchlo afin de "voir" ce qui se cache sous cette variante bizarre de trempe.

08-MAR-2020

Sortie du back: j'ai repris les émoutures des deux lames pour enlever la couche supérieure de métal: bande de 120 neuve puis 220, 400 et 800 (avec liège). Polissage aux disques Sisal, coton et flanelle avec pâte noire, verte et blanche. Dégraissage puis 4 attaques de 5 minutes au perchlo pas neuf mais tiède avec neutralisation et polissage à la paille de fer entre chaque bain.

Le tranchant du 90 MCV8 est passé à 0,40..0,54 mm du ricasso à la pointe, la pointe à 0,62 mm et la masse à 36 g

Tranchant 100Cr6 0,41..0,61 mm de la pointe au ricasso, pointe à 0,47 mm masse 38 g.

09-MAR-2020

J'ai un peu forgé ce soir en poursuivant ce que j'avais commencé à la journée portes ouvertes de la forge associative locale

- allongement de la branche de la première moitié de la pince coudée faite dans un tirant de ma maison Phénix

- début de forge de la seconde branche mais avant j'ai meulé 3/4 du filetage

- suite de la plane avec allongement et arrondissement de la soie la plus courte et début d'émouture, mais avant j'ai meulé aux 2/3 les stries de la lime d'origine

Avec la plane très longue et ma forge à gaz non débouchante, il est difficile de chauffer le corps de la plane sans risquer de faire brûler les fines soies. J'aurai dû y songer lorsque je chauffais au charbon. Le foyer ouvert permet de placer n'importe quelle partie de matière d'oeuvre dans n'importe quel ordre dans le foyer. Avec ma forge non débouchante faut réfléchir avant. Le mieux serait que je fasse une sortie à l'arrière de la forge aussi, sortie à boucher la plupart du temps.

A propos de charbon, pendant les premières chauffes, les pièces sentaient encore le charbon et le coke utilisés à la JPO. Je trouve que la forge à gaz a des avantages indéniables sur une forge à charbon: contrôle de la température, fumée et odeur pour soi et les voisins, fatigue si on doit faire tourner la soufflante à la main. Elle a aussi des inconvénients au point qu'il faut avoir les deux dans certains cas, mais je crois que son bilan global est meilleur.

Retour aux "Bujeault" austénisés par induction et aux trempes multiples. J'ai voulu faire des photos mais les lames ont changé d'aspect depuis la révélation d'hier (oxydation?). Un coup de pâte Autosol à polir les chromes (de mes Béhèmes), bof, un coup de gomme pour métaux oxydés, bof aussi, finalement polissage avec du P2500 et de l'eau.

En haut 90MCV8: on distingue un peu la ligne de trempe, toute la hauteur de lame semble trempée (à quel point? Je ne sais pas). Mais j'ai bien remarqué

avec mes mesures de dureté toute relative que le dos est presque aussi dur que le tranchant. La pointe est blanche, comme non trempée. Les fibres se

rassemblent vers la pointe, preuve de la forge.

En bas 100Cr6: ici la zone trempée contraste mieux avec le haut de la lame. L'espèce de réseau fibré un peu façon Wootz se rassemble aussi vers la

pointe, preuve de la forge. La pointe est encore blanche. Derrière la pointe il y a comme un "noeud" que je ne m'explique que par un défaut dans la bague

du roulement à l'origine.

En haut 90MCV8: comme au dessus, mais avec un réseau façon Wootz un peu plus visible.Lames à -18°C de 21h27 hier à 17h28 aujourd'hui, soit encore 20h01.

J'ai remis les lames à 150°C au four de cuisine pendant une heure. En sortie, refroidissement brusque dans de l'eau de pluie à 16°C et retour à -18°C à 18h48.

06-MAR-2020

Lames à -18°C de 18h48 hier à 5h36 aujourd'hui, soit encore 10h48.

J'ai ramené les lames au boulot pour les sabler à la pause. Vue la quantité de calamine au fond du bac de trempe, il subsiste un espoir d'une zone décarburée et donc de trouver du métal plus dur en dessous. Ce sera donc la prochaine étape: passer au backstand et amincir l'acier au moins dans la zone du tranchant. Puis passer le tout au perchlo afin de "voir" ce qui se cache sous cette variante bizarre de trempe.

08-MAR-2020

Sortie du back: j'ai repris les émoutures des deux lames pour enlever la couche supérieure de métal: bande de 120 neuve puis 220, 400 et 800 (avec liège). Polissage aux disques Sisal, coton et flanelle avec pâte noire, verte et blanche. Dégraissage puis 4 attaques de 5 minutes au perchlo pas neuf mais tiède avec neutralisation et polissage à la paille de fer entre chaque bain.

Le tranchant du 90 MCV8 est passé à 0,40..0,54 mm du ricasso à la pointe, la pointe à 0,62 mm et la masse à 36 g

Tranchant 100Cr6 0,41..0,61 mm de la pointe au ricasso, pointe à 0,47 mm masse 38 g.

09-MAR-2020

J'ai un peu forgé ce soir en poursuivant ce que j'avais commencé à la journée portes ouvertes de la forge associative locale

- allongement de la branche de la première moitié de la pince coudée faite dans un tirant de ma maison Phénix

- début de forge de la seconde branche mais avant j'ai meulé 3/4 du filetage

- suite de la plane avec allongement et arrondissement de la soie la plus courte et début d'émouture, mais avant j'ai meulé aux 2/3 les stries de la lime d'origine

Avec la plane très longue et ma forge à gaz non débouchante, il est difficile de chauffer le corps de la plane sans risquer de faire brûler les fines soies. J'aurai dû y songer lorsque je chauffais au charbon. Le foyer ouvert permet de placer n'importe quelle partie de matière d'oeuvre dans n'importe quel ordre dans le foyer. Avec ma forge non débouchante faut réfléchir avant. Le mieux serait que je fasse une sortie à l'arrière de la forge aussi, sortie à boucher la plupart du temps.

A propos de charbon, pendant les premières chauffes, les pièces sentaient encore le charbon et le coke utilisés à la JPO. Je trouve que la forge à gaz a des avantages indéniables sur une forge à charbon: contrôle de la température, fumée et odeur pour soi et les voisins, fatigue si on doit faire tourner la soufflante à la main. Elle a aussi des inconvénients au point qu'il faut avoir les deux dans certains cas, mais je crois que son bilan global est meilleur.

Retour aux "Bujeault" austénisés par induction et aux trempes multiples. J'ai voulu faire des photos mais les lames ont changé d'aspect depuis la révélation d'hier (oxydation?). Un coup de pâte Autosol à polir les chromes (de mes Béhèmes), bof, un coup de gomme pour métaux oxydés, bof aussi, finalement polissage avec du P2500 et de l'eau.

En haut 90MCV8: on distingue un peu la ligne de trempe, toute la hauteur de lame semble trempée (à quel point? Je ne sais pas). Mais j'ai bien remarqué

avec mes mesures de dureté toute relative que le dos est presque aussi dur que le tranchant. La pointe est blanche, comme non trempée. Les fibres se

rassemblent vers la pointe, preuve de la forge.

En bas 100Cr6: ici la zone trempée contraste mieux avec le haut de la lame. L'espèce de réseau fibré un peu façon Wootz se rassemble aussi vers la

pointe, preuve de la forge. La pointe est encore blanche. Derrière la pointe il y a comme un "noeud" que je ne m'explique que par un défaut dans la bague

du roulement à l'origine.

En bas 100Cr6: un peu en biais du "noeud" de l'autre côté, une zone blanche non trempée (le même défaut?). Ici les fibres semblent perpendiculaires au

tranchant par endroit alors que c'est parallèle partout ailleurs, sur l'autre lame aussi.

Pourquoi les

pointes sont elles blanches et donc apparemment très mal

trempées? Bien que je commence l'immersion par la pointe,

peut-être que celle-ci perd trop de chaleur entre induit et bain

de trempe à cause de la température trop faible? C'est

pourtant contraire à tout ce que la science nous indique, en

terme de trempabilité, et qui explique aussi la dureté

élevé du dos de lame en 90MCV8 pourtant non

trempé. L'autre possibilité c'est mon induit trop court:

pointe et ricasso sont déjà trop loin de l'influence

magnétique de la première et dernière spire. Je

pensais cependant qu'avec la conductibilité thermique et le

temps assez long dans l'induit la pointe serait

austénisée à la longue. Me suis-je trompé?

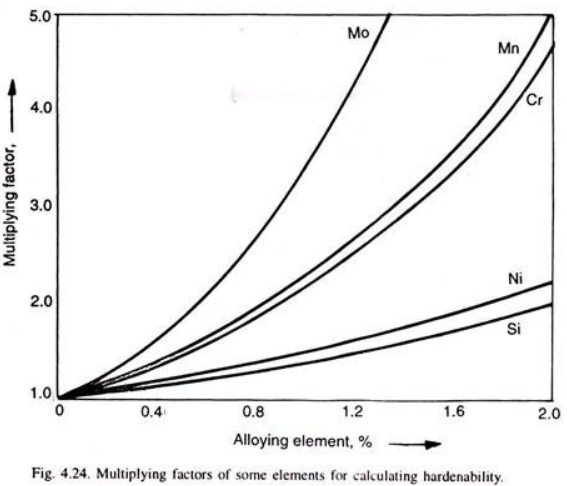

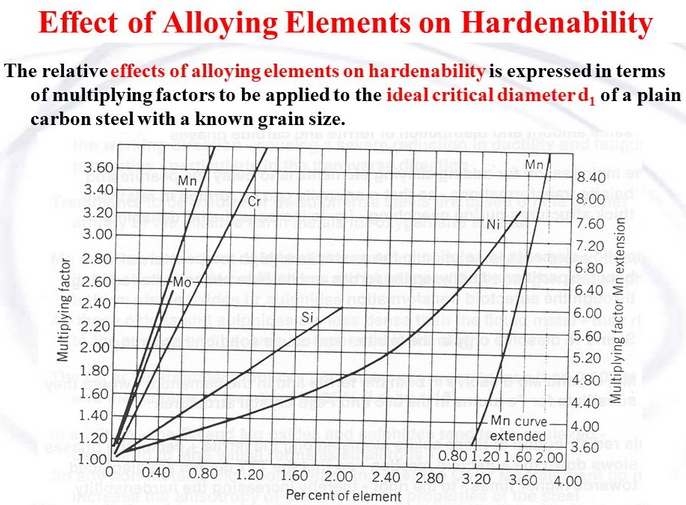

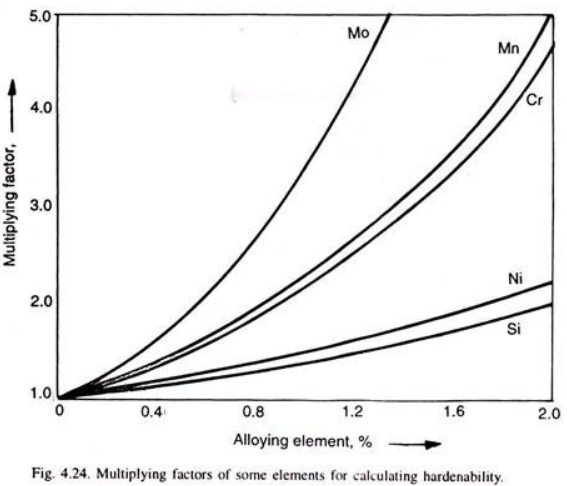

Je vous ai souvent parlé du chrome qui augmente la trempabilité. Revenons aux compositions

- le 90MCV8 vient des poubelles de mon usine, on l'achète chez Präziflach et j'ai donc une composition précise C-0.9 Mn-2 Cr-0.4 V-0.1

- le 100Cr6 est inconnu alors j'ai pris les valeurs moyennes de la littérature C-1 Mn-0.35 Cr-1.5

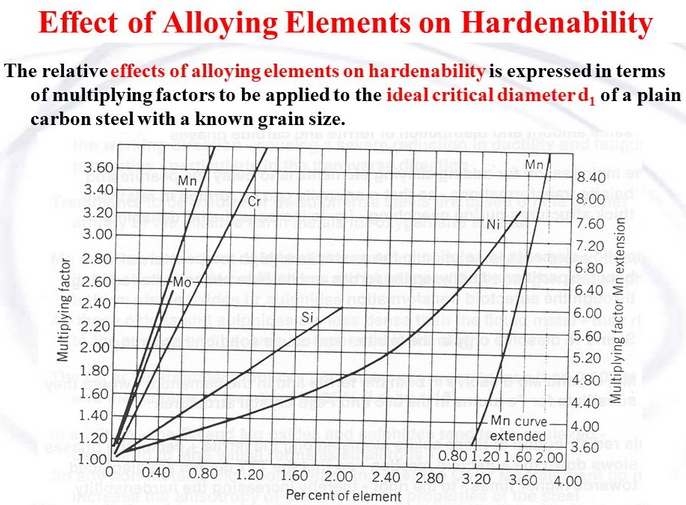

Il faut savoir que le manganèse a une propension encore plus élevée que le chrome pour augmenter la trempabilité. Voici deux graphes trouvés en ligne. Peu importe l'exactitude, ce qui m'intèresse ce sont les valeurs relatives entre Mn et Cr. Le manganèse fait un peu mieux que le chrome.

90MCV8: 2% de Mn: facteur 5 ou 3.80, 0.4% de Cr: facteur 1.3 ou 1.9.

100Cr6: 0.35% de Mn: facteur 1.2 ou 2.10, 1.5% de Cr: facteur 3.3 ou >4.

Je vous ai souvent parlé du chrome qui augmente la trempabilité. Revenons aux compositions

- le 90MCV8 vient des poubelles de mon usine, on l'achète chez Präziflach et j'ai donc une composition précise C-0.9 Mn-2 Cr-0.4 V-0.1

- le 100Cr6 est inconnu alors j'ai pris les valeurs moyennes de la littérature C-1 Mn-0.35 Cr-1.5

Il faut savoir que le manganèse a une propension encore plus élevée que le chrome pour augmenter la trempabilité. Voici deux graphes trouvés en ligne. Peu importe l'exactitude, ce qui m'intèresse ce sont les valeurs relatives entre Mn et Cr. Le manganèse fait un peu mieux que le chrome.

90MCV8: 2% de Mn: facteur 5 ou 3.80, 0.4% de Cr: facteur 1.3 ou 1.9.

100Cr6: 0.35% de Mn: facteur 1.2 ou 2.10, 1.5% de Cr: facteur 3.3 ou >4.

Si on ajoute les

pourcentages de Mn et de Cr pour chaque alliage en approximant leur

influence comme étant égale, ça fait 2.4%

d'alliage favorisant la trempabilité pour le 90MCV8 et 1.85%

pour le 100Cr6. Bref le 90MCV8

devrait tremper à l'air mieux que le 100Cr6 (meilleure

trempabilité) et on a logiquement plus de temps pour atteindre

le milieu de trempe qu'avec le 100Cr6 (ou on trempe plus

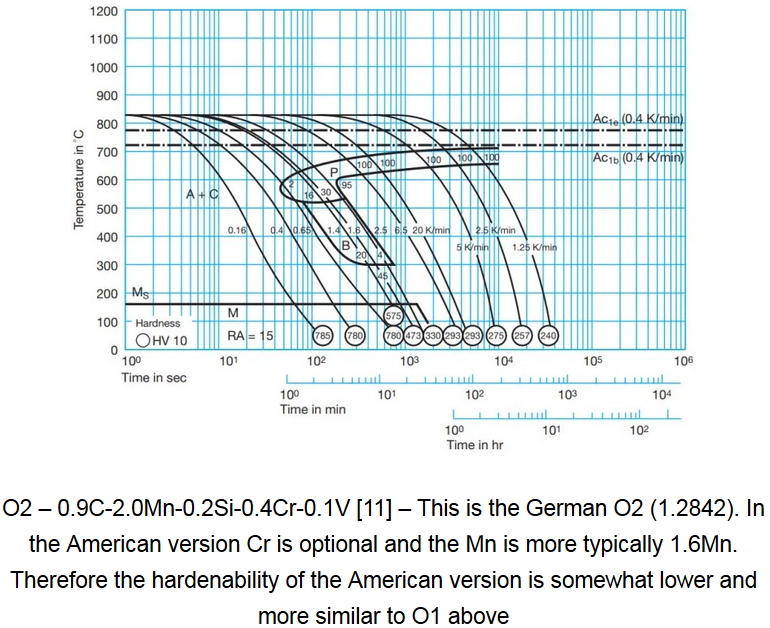

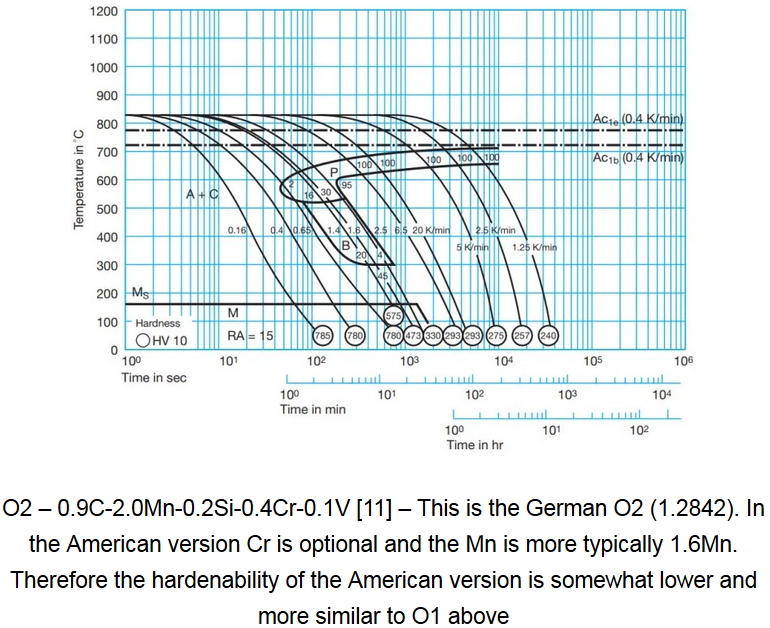

profondément). J'ai alors cherché les courbes TTT de ces

deux aciers, dont j'ai trouvé deux exemplaires sur le site de Knife Steel Nerds.

90MCV8/1.2842/O2: 45 s pour passer sous le "nez" perlitique vers 600°C.

100Cr6/1.3505/52100 8 s pour passer sous les 600°C du "nez" (je ne sais pas d'où viennent les 20 s citées).

90MCV8/1.2842/O2: 45 s pour passer sous le "nez" perlitique vers 600°C.

100Cr6/1.3505/52100 8 s pour passer sous les 600°C du "nez" (je ne sais pas d'où viennent les 20 s citées).

Tout cela pour

vous dire que les observations de formation de martensite et de mesure

de dureté sont tout à fait conformes à ce qu'annonce la théorie en fait. J'ai

ressorti mes lames de couteaux aux duretés connues et j'ai encore

essayé au mieux de rayer les lames ou de planter la pointe

pour voir si elle mord ou patine, j'en arrive à

- 58..59 HRc sur le 100Cr6 (après trempe j'avais 60 HRc sur la peau externe et environ 56..57 après les revenus)

- 61..62 HRc sur le 90MCV8 (après trempe j'avais 62 HRc sur la peau externe et environ 59..60 après les revenus)

J'ai donc "l'impression" (oui c'est dur sans instrument de mesure précis et juste son feeling)

- qu'il y a bien une couche de surface décarburée

- que le 100Cr6 perd plus de dureté entre trempe et revenu que le 90MCV8.

10-MAR-2020

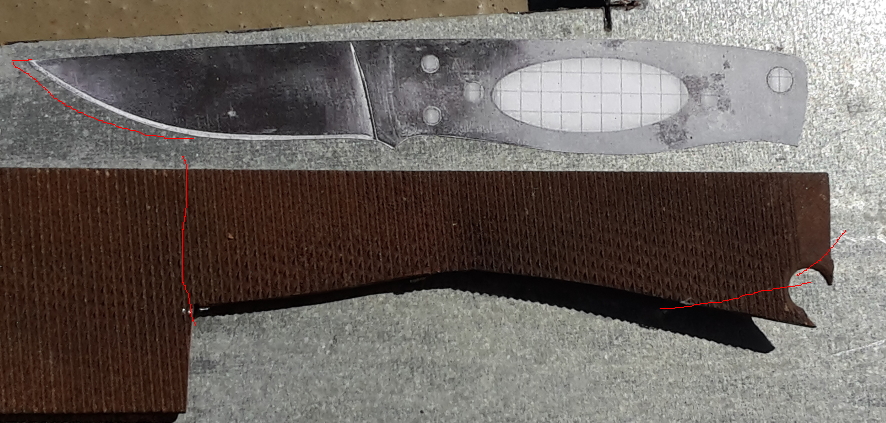

Que faire des deux lames? En toute logique je devrai les plier dans l'étau pour voir si ça casse ou pas, la gueule de la cassure etc. On pourrait espérer voir si au coeur la martensite remonte plus haut que sur les bords extérieurs, comme l'affirme Ed Fowler, faisant une sorte d'effet d'acier laminé. Bien entendu je n'en ai pas le courage. Peut-être dans le futur. Je pense que je vais essayer d'en faire des couteaux afin de pouvoir tester le comportement de ces aciers ainsi trempés

En taillant une lame de "Bujeault" dans mes bruts et en enlevant la partie de la pointe non trempée, j'arrive à y faire un "Bujeault" à 106% de la taille d'origine dans le 100Cr6 et 107 dans le 90MCV8. On verra.

Le soir j'ai encore forgé un peu

- suite de la plane en finissant un peu l'autre soie et en sortant encore un peu l'émouture avec début de planage

- suite de la seconde branche de la pince coudée, toujours pas à la longueur de la première

11-MAR-2020

En essayant encore de tester la dureté des lames de "Bujeault" avec la pointe de mon couteau de poche "Kipawa" (mon premier modèle austénisé par induction) je me suis aperçu que lui aussi avait la pointe non trempée, ou tout du moins avec une autre coloration/patine. J'ai alors essayé de couper le tranchant du "Kipawa" avec le tranchant d'un autre couteau en faisant patiner l'un sur l'autre les tranchants. Alors ça glisse jusqu'à ce que le couteau de référence arrive dans la zone de la pointe du "Kipawa" et se plante littéralement dans le métal, preuve que l'acier est moins dur à cet endroit. Sur ce couteau les spires de mon induit étaient plus rapprochées. Alors à présent, je tends à penser que la pointe refroidit trop vite entre la sortie de l'induit et le milieu de trempe, tout simplement.

Une zone triangulaire non trempée de la même taille que sur les deux autres

sur mon "Kipawa".

- 58..59 HRc sur le 100Cr6 (après trempe j'avais 60 HRc sur la peau externe et environ 56..57 après les revenus)

- 61..62 HRc sur le 90MCV8 (après trempe j'avais 62 HRc sur la peau externe et environ 59..60 après les revenus)

J'ai donc "l'impression" (oui c'est dur sans instrument de mesure précis et juste son feeling)

- qu'il y a bien une couche de surface décarburée

- que le 100Cr6 perd plus de dureté entre trempe et revenu que le 90MCV8.

10-MAR-2020

Que faire des deux lames? En toute logique je devrai les plier dans l'étau pour voir si ça casse ou pas, la gueule de la cassure etc. On pourrait espérer voir si au coeur la martensite remonte plus haut que sur les bords extérieurs, comme l'affirme Ed Fowler, faisant une sorte d'effet d'acier laminé. Bien entendu je n'en ai pas le courage. Peut-être dans le futur. Je pense que je vais essayer d'en faire des couteaux afin de pouvoir tester le comportement de ces aciers ainsi trempés

En taillant une lame de "Bujeault" dans mes bruts et en enlevant la partie de la pointe non trempée, j'arrive à y faire un "Bujeault" à 106% de la taille d'origine dans le 100Cr6 et 107 dans le 90MCV8. On verra.

Le soir j'ai encore forgé un peu

- suite de la plane en finissant un peu l'autre soie et en sortant encore un peu l'émouture avec début de planage

- suite de la seconde branche de la pince coudée, toujours pas à la longueur de la première

11-MAR-2020

En essayant encore de tester la dureté des lames de "Bujeault" avec la pointe de mon couteau de poche "Kipawa" (mon premier modèle austénisé par induction) je me suis aperçu que lui aussi avait la pointe non trempée, ou tout du moins avec une autre coloration/patine. J'ai alors essayé de couper le tranchant du "Kipawa" avec le tranchant d'un autre couteau en faisant patiner l'un sur l'autre les tranchants. Alors ça glisse jusqu'à ce que le couteau de référence arrive dans la zone de la pointe du "Kipawa" et se plante littéralement dans le métal, preuve que l'acier est moins dur à cet endroit. Sur ce couteau les spires de mon induit étaient plus rapprochées. Alors à présent, je tends à penser que la pointe refroidit trop vite entre la sortie de l'induit et le milieu de trempe, tout simplement.

Une zone triangulaire non trempée de la même taille que sur les deux autres

sur mon "Kipawa".

Alors pour

l'instant la solution pour avoir une pointe trempée, c'est de

tailler une lame plus petite dans les bruts trempés en

évitant cette zone. Comme les "Bujeault" sont des prototypes de

test, je ne vais pas sacrifier de beaux morceaux de bois monobloc. Je

vais en faire à partir de carrelets plus petits issus de mes

chutes de chez FTFI. Alors j'ai sélectionné deux morceaux

de bois serpent, deux autres d'amarante et une grande planchette de ce

qui semble être du bois bagasse pour faire la partie centrale

dans laquelle sera creusée la forme complémentaire de la

soie.

J'ai repris la forge ce soir. Pendant que la forge chauffait, j'ai vu que la soie la plus fine de la plane avait une large fissure transversale tout près du corps principal.

- mise à la longueur de la seconde moitié de pince coudée

- un peu de finition pour arrondir les deux branches

- un peu de plat frappé dans la zone de l'axe de la pince

- suite du planage de la plane et en voulant redresser la soie fine, elle a cassé nette. Damned!

- j'ai mis ces deux pièces en recuit dans les cendres (je vais tacher de ressouder et de faire au mieux)

J'ai encore beaucoup relu des articles sur l'austénisation et le magnétisme sur le site Knife Steel Nerd, notamment sur les durées d'attente au delà de points de transformation (Ac1 et Ac3) en fonction de la vitesse de chauffe et de la structure cristalline (martensitique, perlitique, sphéroïdale). Je continue à digérer et internaliser de mieux en mieux après toutes ces années et mes reflexions. Je crois que mon système d'induction ne peut rien donner de bon avec du 100Cr6. Le 90 MCV8 semble avoir des propriétés de cinétique plus favorables tout en restant loin de l'idéal. Ces deux couteaux sont sans doute loin de mes voeux d'aspiration à l'absolue perfection métallographique. Mais on va faire l'imbécile heureux et continuer un peu. C'est drôle de penser qu'on est à 50% du potentiel maximal et que ça peut bien faire le job tout de même.

16-MAR-2020

Une heure de plus pour rentrer à cause de ce put**n de coronavirus. Des bouchons à la frontière allemande à chaque pont que j'ai croisé sur ma route. Non pas que j'y allais, mais tous les autres, si. Et tout ça pour trouver un magasin vide, dévalisé, pas une miette de pain à se mettre sous la dent. Bref pour vider la rage, j'ai forgé un peu.

Afin de faire un petit poinçon pour taper le trou de ma pince coudée, j'ai forgé un petit outil dans un bout de ressort avec diamètre de fil de 6 mm. C'est pas gros, mais ça va vite: on redresse et on affine... Je finirai la pointe au bac (avant les traitements thermiques) un autre jour.

Ensuite j'ai poncé à plat au P60 puis P80 les faces à encoller de mes deux morceaux de bois serpent et d'amarante pour les manches des deux "Bujeault" en souffrance. Décireur, puis colle à bois type D3 et 4 serre-joints pinces sur chaque paire. Un de mes deux plus gros serre-joints pince de chez pas cher à casser: devant, là où il y a la petite palette articulée. D'abord une puis en essayant de la réutiliser immédiatement après, l'autre. Ça prouve une fois de plus la qualité dans le temps de tous ces petits outils fabriqués à bas prix. Le pire c'est que la variante de bonne qualité qu'ils ont dû copier il y a 40 ans a disparu du marché aujourd'hui. Je vais donc devoir racheter exactement la même (dans un lot de 12 aux tailles différentes).

17-MAR-2020

Sortie des presses, avec la scie à ruban, coupe à la longueur et en deux des blocs reconstitués de bois serpent et d'amarante. Puis ponçage à plat des faces au P60 puis P80 (en tirant vers soi uniquement; un vieux truc de Nick Wheeler appris sur le Net il y a bien longtemps). Le "Bujeault" à 106% en 100Cr6 sera pour l'amarante et le 107% en 90MCV8 pour le bois serpent.

18-MAR-2020

Voilà, premier jour de ma vie à faire du télé-travail. Alors le gros avantage c'est que je me lève à 7h00 au lieu de 5h30, je n'ai pas 1h15 pour l'aller et 1h15 pour le retour, la voiture ne prend pas 125 km, 5 litres de gazole ne passent par le pot et moi je récupère autant de temps de loisir. Par contre, je vis seul depuis 2013 maintenant et la solitude me pèse souvent. Alors me voilà servi. J'aurai ma fille la semaine prochaine.

Donc après mes heures de bureau, un peu d'exercice et coutellerie. J'ai retaillé les lames austénisées par induction en "Bujeault" de 106 et 107% de l'original au back en prenant soin de bien refroidir. Je suis assez fier de moi car il n'y pas eu la moindre coloration (faut des bandes neuves bien affûtées). Ensuite j'ai affiné les soies trop larges à l'origine. Par contre les deux congés entre soie et lame ne s'arrêtent pas au même endroit. C'est ma faute je n'ai pas fait attention. Il me faudra rattraper cela, demain sans doute. Je vais aussi encore un peu diminuer la hauteur de la soie sur la seconde moitié.

Puis j'ai poncé à plat la planchette en bois bagasse qui servira à faire la partie centrale des manches: toujours miroir et P60 puis P80. Ensuite j'ai dégrossi les contours à la scie à chantourner. Fin pour aujourd'hui.

19-MAR-2020

J'ai repris au back les soies des deux "Bujeault" pour les amincir. Puis j'ai aligné au mieux les deux congés de raccordement entre soie et lame. Ensuite j'ai laborieusement transféré la forme de la soie sur papier, découpé le papier et reporté le contour du papier sur l'entretoise de bois bagasse. Suite en découpant à la scie à chantourner et finition à la lime demi-douce. Fin de la séance avec collage de la première face sur les plaquettes respectives à la colle à bois type D3 et mise sous presses.

20-MAR-2020

Journée de télé travail, tonte de pelouse (avec affûtage de la lame pour la saison le back étant de sortie!) et récupération de ma fille, ça laisse peu de temps pour les lames. J'ai juste sorti les demi-manches des presses pour m'apercevoir que je m'étais planté sur celui en bois serpent: au façonnage je ne vais pas me retrouver avec la zone la plus veinée. Punaise! Deux pièces similaires et j'arrive déjà à me planter sur une!

J'ai percé les soies pour y mettre un rivet laiton de 2 mm. Test avec fôret HSS normal: ça part mal. Le 100Cr6 et le 90MCV8 encore plus, trempent à l'air, rien à faire et un recuit basique ne sert à rien ou si peu. Mon idée de départ, c'était de chauffer très localement la soie avec mon chauffage par induction (et percer pendant que c'est chaud/mou) mais la pompe à eau a rendu l'âme. Démontage (enfin découpage à la Dremel) pour voir si c'était dû au dernier bain salé. Mais il ne semble pas. La construction de cette pompe chinoise très low tech ne semble pas compatible avec le milieu aquatique. C'est ballot pour une pompe à eau... Pas de chauffe très locale donc, alors tentative avec un fôret carbure en y allant très doucement et progressivement. Ça a très bien marché! J'ai fait les chanfreins avec un fôret carbure de 5 mm (pété hélàs; mais bien avant). Perçage d'une moitié de manche avec la soie comme guide puis reperçage à 2.1 mm, comme toujours dans le bois, une surcôte de 0.1 mm est nécessaire.

21-MAR-2020

J'ai façonné au back la forme avant grossière des demi manches des "Bujeault". Ensuite j'ai diminué l'épaisseur de l'entretoise centrale en bois bagasse au back jusqu'à arriver à l'épaisseur de la lame respective. J'ai fini cette opération à la main avec abrasif sur miroir mais impossible d'avoir des faces opposées parfaitement jointives. D'habitude j'y arrive mais impossible aujourd'hui et cela sur les deux! J'ai collé l'ensemble à la colle type D avec mise sous presses fortes pour compenser les déafauts de planéité.

Ensuite j'ai repris un peu les lames à la main avec limes et abrasifs. Celle en 100Cr6 avait accidentellement frotté le back équipé P120 en haut de l'émouture et celle en 90MCV8 avait une petite surépaisseur juste derrière le ricasso. J'ai aussi fait des encoches à la lime queue de rat dans les soies. Malgré l'impossibilité de les percer avec des fòrets HSS conventionnels, ça allait à la lime. Bizarre.

J'ai refait l'attaque chimique au perchlo sur celle en 100Cr6: 2 x 5 min dans du perchlo tiède avec neutralisation subséquente et ponçage fin au P2500 à l'eau. Petit polissage à la pâte à polir les métaux domestiques pour finir.

22-MAR-2020

J'ai dégrossi le contour des manches des "Bujeault" au back. M'y suis pris comme une tanche puisque j'ai enlevé un petit millimètre de trop à l'avant du manche du "Bujeault" à 106% en 100Cr6: le petit décrochement entre lame et soie est visible hors du manche. Ça donne un genre. J'ai enesuite ramené l'épaisseur des manches à environ 14 mm. Ensuite j'ai mis des chanfreins à 45 puis à 22.5 et 67.5° tout autour sauf à l'avant où j'ai mis un chanfrein à 35°. J'ai repris un peu les faces avant pour enlever la couleur brûlée du bois mais j'ai renoncé pour ne pas faire "apparaitre" ne plus de soie. En ecrivant ces quelques lignes je m'aperçois que j'aurai dû donner une section légèrement conique aux manches vus de face (pour y faire à la fin une section en forme d'oeuf pointe en bas). On verra si j'ai assez de courage dans le futur pour reprendre cela.

J'ai profité du back pour façonner le poinçon de 6 mm forgé dans un ressort, avec lequel je compte taper le trou pour l'axe de ma pince coudée. Le métal sain remontant à la surface, je me suis aperçu que j'avais très mal forgé la pointe: il y avait un pli dans le métal sur une grande longueur, j'ai dû éliminer une grande partie de métal de la pointe pour revenir à un corps intègre. Encore une leçon à retenir.

23-MAR-2020

J'ai recommandé une nouvelle petite pompe à eau, la même que l'autre fois. Dieu seul sait quand elle arrivera... Allez faut les sortir ces deux "Bujeault" et passer à autre chose.

- Gravure des logos

- reprise des manches avec section ovoïde préparée

- retouche de l'avant à P220 et 400 (encore de la matière qui recule et une soie de plus en plus apparente, sur les deux cette fois!)

- polissage de l'avant des manches au disque coton et pâte 40 microns spéciale bois

- préparation de rivets de 2 mm en laiton

- collages manches à l'époxy, mise en place grace aux rivets

- essuyage des excès, sortie des rivets

- bouchage des trous avec du ruban adhésif

- ajout d'époxy supplémentaire entre manche et soie

- dernier essuyage à l'acétone

24-MAR-2020

On m'annonce la pompe à eau pour le 9 mai très précisément! C'est bô...

J'ai préparé un peu d'époxy noire avec une pointe de peinture céramique et j'ai comblé les jours entre lames et manches des "Bujeault" suivi d'un petit essuyage des excès.

D'abord au back, puis finalement à la meuleuse d'angle, j'ai un peu dégrossi ma plane en souffrance. J'en ai profité pour mesurer l'angle du biseau de mes ciseaux à bois chinois: 22° semble-t-il. Je comptais y mettre 20° mais 22° c'est peut-être mieux (les ciseaux chinois sont dans un acier sacrément dur malgré la qualité médiocre du bois des manches).

25-MAR-2020

J'ai dégrossi à la râpe, puis aux limes plate batarde et demi-ronde demi-douce les deux manches des "Bujeault" en souffrance. 45 minutes. Il y a un certain plaisir à travailler le bois avec des outils à main: on voit les formes prendre naissances doucement tout en étant plutôt efficace car les outils enlèvent pas mal de matière malgré tout. La lime est sans doute la fraiseuse à main la plus sous-estimée de tous les outils. Un peu pour tous les jours en ces heures de confinement. Demain on tachera de poncer et on sera presque au bout.

26-MAR-2020

Pas eu beaucoup de temps pour avancer aujourd'hui car j'ai dû aider ma fille à faire ses exercices de physique. Période, fréquence et longueur d'onde...

Bref j'ai commencé à poncer à la main les deux manches de "Bujeault". Ils sont à présent bien agréables en main mais il faut encore des finitions.

J'ai également réfléchi à que faire du brut en ressort de BMW que j'avais fait à la JPO de la forge associative et dont le cul avait brûlé dans la forge. Pekka Tuominen a publié il y a quelques jours des photos d'une lame brute après plusieurs étapes et sur un fond en papier millimétré. C'est une petite lame annocée à 70 mm (75 en réalité) pour un puukko en port au cou. Je vais retailler grossièrement mon brut dans cette forme, peaufiner à la forge et y mettre le manche du Mora Eldris. J'ai également un morceau d'os (de bovin je suppose) trouvé un jour dans ma pelouse (un clébard je suppose après en avoir sucé la moelle). Je vais essayer d'en faire la ferule de ce puukko. Alors avec la meuleuse équipée d'un disque à tronçonner, j'ai retaillé le brut et découpé un bout d'os. J'ai façonné le contour grossièrement au back. Il faudra finir les travaux de forge avant de poursuivre: affiner, aplanir, égaliser, bref finitions quoi... Et puis tous les traitements thermiques! Trouver un nom pour ce projet. Depuis aujourd'hui je sais que je dois rester en télétravail au moins jusque fin avril. Ça nous fait environ 1h15 de temps libre en plus par jour, de quoi avancer si la motivation reste intacte. Aller on va l'avoir à l'usure ce virus de merde... On va faire ça sur une jambe comme dirait Ventura dans La Métamorphose Des Cloportes.

27-MAR-2020

J'en ai fait encore moins qu'hier car il a fallu ramené ma fille chez sa mère.

J'ai encore recoupé le morceau d'os pour faire la ferule du prochain puukko. J'ai décidé de l'appeler aussi "Caplan" comme tous mes autres puukko.

Quant aux manches de "Bujeault" j'ai essayé de boucher les pores et un joint collé non jointif avec de la cyanoacrylate qui avait hélàs fini par durcir (en 4 ou 5 ans). Mon voisin m'a filé de la cyano fraiche que j'ai mis sur le second manche. La suite demain.

28-MAR-2020

Suite et fin des manches. Bouchages supplémentaires à la cyano, ponçage 180, 320 et 600. Nettoyage au décireur. Chanfreins sur les trous des rivets. Mise en place des rivets en laiton avec un peu de cyano et matage en place. Reprise des petits accidents dus au matage aux abrasifs et polissage au disque coton avec la pâte 40 microns spéciale bois. Nouveau nettoyage au décireur.

Création d'un petit casse-goutte avec une lime ronde: les tranchants sont tout de même assez durs, et encore une fois je constate que le 90MCV8 est un poil plus dur que le 100Cr6.

Création du tranchant à 15° environ, à main levée avec la meule à eau.

Enduction des manches à l'huile

- 3 couches d'huile de tung diluée à 50% à la térébenthine (et 1.5% de siccatif)

- 2 couches d'huile de tung pure (avec 1.5% de siccatif)

29-MAR-2020

Dernière couche d'huile de tung pure (avec 1.5% de siccatif) sur les "Bujeault". Le siccatif accélère grandement le séchage, un peu de chaleur modérée aussi.

Deux couches de cire de carnauba appliquées au disque à polir.

Affûtage à la main aux pierres à eau Haïdu P180 et 280, à la pierre diamantée DMT 45 microns / P320 et finition au cuir avec pâtes 2 microns.

Deux couches de cire d'antiquaire appliquées à la main. Les numéros 100 et 101 sont sortis du bal. Faudra encore mettre à jour la galerie.

30-MAR-2020

Allumage de la forge et reprise du brut de puukko taillé dans le brut cramé dans le charbon lors de la JPO: j'ai remis tout cela en ligne, dans l'axe et à plat, bref des finitions. 3 normalisations à l'air pulsé (sortie d'aspirateur) et un recuit dans les cendres. Toutes les chauffes à la forge. Au fait le ressort est un avant de BMW 320d E46. Si ça va, je vais tenter une section rhombique (plus de matière au milieu qu'au dos de lame) à la Yrjö Puronvarsi.

J'ai profité de la forge pour tremper sélectivement à l'eau mon petit poinçon de 6 mm pour l'axe de mon projet de pince coudée. Premier revenu avec la chaleur résiduelle en visant le gorge de pigeon puis deux de plus à la forge en chauffant le cul, très léger. La lime patine mais pas tant que sur les fils issus des ressorts de bagnoles. Le petit ressort d'origine est sans doute destiné à des fonctions moins exigeantes.

J'ai encore allongé un peu les branches de ma pince coudée en puissance.

Pour le manche du "Caplan" à venir, j'ai changé d'idée. Par souci de simplicité et afin de rester dans l'esprit, ouste le précieux ébène, place à du chêne que je vais peut-être teinter en noir au brou de noix ou à la paille de fer dissoute dans le vinaigre blanc. Ferule en os de bovin et la lame traversante sera matée au cul sur un pommeau en laiton. Je vais aussi tacher d'y disposer astucieusement un tube de passage dragonne. Le morceau de chêne fait 90 X 35 X 25 [mm] pour 57 g soit environ 723 g/dm3. C'est un très vieux morceau issu d'une poutre retirée d'une maison des années 1800. Pour le manche je vais copier la forme générale du Mora Eldris MAIS comme celui-ci me semble parfaitement symétrique (on ne sait pas si le tranchant est en haut ou en bas si on ne voit pas le couteau) je vais l'améliorer avec une section ovoïde.

31-MAR-2020

Il me reste 8 heures et quelques d'heures de rab et grace à Covid19, pas possible de les reporter au trimestre suivant, alors pour ne pas les perdre je n'ai pas bosser aujourd'hui. J'avais décidé d'en mettre un grand coup.

- retriat du brut des cendres

- façonnage précis du contour

- reprise de toutes les zones pour sortir tout risque d'amorce de rupture

- émouture grossière avec finition jusqu'à P400 et micro chanfrein au tranchant

- (soyons fou) reprise de l'émouture à l'a main pour bien "lisser" et "fermer" la surface

- perçage du manche en chêne

- modification du trou en se servant de la soie chauffée au rouge dans la forge

- austénisation à la forge

- trempe sélective à l'eau de pluie pure à 50°C sur environ 8 mm

- ping... ping...

- sidération, corde, pendaison

- tentative de revenus à la forge pour s'entrainer

- reprise de la face interne de l'os de bovin pour ce projet un jour, plus tard.

- découpe du morceau de laiton qui sera necessaire au cul

- (la prochaine fois commencer par une trempe sélective au goop quand on connait pas l'acier, nez de boeuf!)

- moral in the socks...

- photos et mise à jour de la galerie

Au moins une journée de boulot perdu, un jour de congé en plus... 2 fissures sur plus de la moitié de

la lame malgré la trempe sélective.

02-AVR-2020

Suite de la pince.

- J'ai déroulé le ressort avec fil de 6 mm qui m'avait servi à faire le poinçon afin d'en tirer un axe pour la pince.

- J'ai contre-coudé au mieux les branches, sans outil, juste avec le bord de l'enclume et la panne du marteau de 800 g.

- avec la guillotine j'ai un peu isolé les zones des trous d'axe afin de pouvoir courber la pince plus tard dans cette zone, au moment des ajustements finaux.

- à la disqueuse, j'ai coupé un morceau de fil pour faire l'axe et mis à la longueur le bec le plus court de la pince.

Bon c'est pas joli joli, mais je tacherai de faire une finition acceptable.

- 1 h à 205°C

- refroidissement brusque dans un seau d'eau de pluie à 18.5°C

- 2 h à -18°C

14-AVR-2020

Reprise du "Caplan". J'ai commencé à enlever l'espèce de calamine de surface avec une lime demi-douce afin de préserver les bandes (j'ai encore renouvelé le test de dureté sur l'autre face du tranchant: pareil, d'abord du copeau puis ça finit par patiner en profondeur). La soie a été faite à la meuleuse, avec une main légère. Puis au back, à la table verticale

- reprise du contre-tranchant à P220 et faible vitesse

- reprise des émoutures principales à P120 à faible vitesse et P220

- reprise du contre-tranchant à P400 à vitesse encore plus faible

- reprise des émoutures à P400

- chants du dos et du tranchant à la roue de 250 mm à P220 et 400

J'ai pris mon temps et j'ai eu la main légère. Il reste de petits cratères apparemment issus de l'acide borique (?). Je vais finir à la main au P400. J'ai bien envie de faire une révélation au perchlo histoire d'essayer de "voir" s'il y a bien une décarburation en surface: on devrait voir un changement de couleur façon San Mai (3 couches laminées avec couche centrale dure) si la lime ne m'a pas trompé. Le tranchant est juste sous les 0.6 mm et avec le contre-tranchant à presque 2 mm, la lame a l'air super fine alors que dans la section principale elle est presque à 3.5 mm.

15-AVR-2021

Aujourd'hui je suis sorti à vélo pour aller me ravitailler à la ferme en lait crû. J'avais un couteau, mon pliant à lentille "Kipawa", qui a échappé d'une poche de mon bermuda de trail au retour... Bois serpent à 25..30 km/h contre le macadam. Devinez qui a gagné? Il y a un choc au cul (pas grave fonctionnellement) mais surtout un "poc" et une fissure non loin de la butée de fermeture... Damned!

Reprise des émoutures du "Caplan" à la main au P180, 220, 320 et 400. Grace à la couche supérieure décarburée, ça allait plus vite que d'habitude. A se demander si ce ne serait pas un moyen très simple de faire des lames en 3 couches laminées? Polissage aux disques sisal, coton et flanelle avec respectivement les pâtes noire, verte et blanche. J'ai passé mon perchlo 25 s au micro ondes pour le tiédir et j'ai fait 3 bains de respectivement1, 2 et 5 min. Neutralisation entre les bains et polissage à la paille de fer. Toute la lame est noire sauf le sommet des deux émoutures qui se rejoignent sur une même face (décarburée?). Après polissage, on croit deviner que la couleur noire s'accentue lorsqu'on s'approche du tranchant. Tout cela va dans le sens de la décarburation de surface que je crois avoir détecté à la lime. L'aspect de la lame laisse voir des fines bandes de perlite (claire) et de cémentite (sombre) parallèles au tranchant. Il faudrait un temps de révélation plus élevé pour mieux les voir, par exemple 4 fois 5 minutes comme sur les deux derniers "Bujeault".

16-AVR-2020

J'ai réparé au mieux la fissure dans le manche de mon "Kipawa" en bois serpent avec de la simple colle à bois type D3. Les autres marques seront légèrement poncées plus tard.

J'ai repris un peu la planéité du morceau d'os supposé de bovin avant d'y tailler longuement une fente pour faire passer la soie du "Caplan". Idem avec le pommeau en laiton qui servira à recevoir le matage de la soie. J'ai décidé d'allonger d'environ 6..7 mm le manche du "Caplan" par rapport à celui du Mora Eldris que je repompe dans ce projet. J'ai aussi percé le trou pour le tube de passage dragonne à 6 puis 6.1 mm avant de faire le petit décrochement dans la soie (pourquoi elle a pas décarburé elle? Elle est inusinable) qui permettera de le contourner. A propos de soie, il a fallu une fois de plus la remettre un peu dans l'axe de la lame. Sans doute le polissage à la main d'hier qui nous a un peu décalé tout ça.

17-AVR-2020

J'ai gratté les surplus de colle à bois séchée sur le manche du "Kipawa". C'est pas trop mal et ça a l'air assez solide.

J'ai poli jusqu'à P2500 la face avant de la ferule en os. Je n'ai pas osé polir au disque de peur de salir de façon irréversible l'os. J'aurais dû faire un essai sur la face cachée. La face extérieure du pommeau en laiton a été égalisée aux limes. Cette pièce issue de la poubelle de l'usine avait de petits fraisages qui rendaient la face non plane. J'ai accentué à la lime le chanfrein qui recevra la soie matée. J'ai repris au chalumeau à gaz la soie: presque au rouge dans la zone à mater et au delà du "bleu" gorge de pigeon sur le reste afin de tenter d'y faire de petites encoches rondes pour favoriser l'accroche de la colle.

J'ai fait le logo sur l'émouture gauche de la lame, contrairement à mon habitude car l'émouture droite était trop accidentée, vraisemblablement à cause de l'acide borique. J'ai poursuivi avec l'affûtage grossier uniquement à la meule à eau à main levée avec un angle de 15° environ par côté. J'ai peur des accidents si j'affûte après montage car le talon de la lame est très proche de la ferule. Nettoyage des surfaces à coller avec l'acétone et préparation d'un petit coin de bois pour mieux coincer la lame dans le manche (trou trop gros?) au moment du collage. Préparation de la colle époxy à prise lente, enduction des surfaces, bouchage du trou de la dragonne pour éviter les coulures et les fuites et mise assez compliquée sous presses. Essuyage des excès à l'acétone au niveau de la jonction lame ferule.

18-AVR-2020

J'ai essayé d'adapter la forme verticale du manche du Mora Eldriss à la longueur à peine plus grande du manche du "Caplan". Et ce n'est pas très satisfaisant. Le dessin d'un couteau tient dans le millimètre entre le beau et le moche. J'ai découpé cette forme sur papier pour la reporter sur le manche.

J'ai sorti le "Caplan" des presses et avec un ciseau à bois j'ai retiré l'époxy qui a coulé dans le chanfrein destiné à recevoir la soie matée. Ensuite j'ai réduis la longueur de la soie à un dépassement de 1.5 mm et je l'ai longuement matée dans son logement. J'ai sorti le back, fait des tracés et longuement travaillé sur le manche le faisant évoluer en permanence et s'éloigner du Eldris... Et je sens bien que c'est en train de m'échapper... Le manche va être trop gros par rapport à la lame, mais c'était voulu pour bien remplir la paume, par contre sa forme est bizarre. Moche quoi. Les congés entre les angles droits des ferule et pommeau sont trop petits. On verra ce que ça donnera après les finitions ou bien que je sois satisfait ou fatigué. J'ai aussi poli au back le pommeau jusqu'à P400.

19-AVR-2020

J'ai entièrement repris le manche du "Caplan" pour aller à nouveau vers une forme très lisse non accidentée, de section ovoïde, façon Pekka Tuominen. Beaucoup de finition à la râpe et à la lime demi-douce pour progresser lentement. Cela m'a pris beaucoup de temps. Chanfrein à 45° dans le trou, sciage, mise à taille et matage du tube de passage dragonne. Nettoyage, polissage au disque coton et pâte spéciale bois 40 microns, coupe des dernières traces d'époxy au ricasso au ciseau à bois, nouveau nettoyage, masquage et teinte à la paille de fer dissoute dans du vinaigre blanc. La forme est pas mal mais la position de la lame par rapport au manche n'est pas très réussie je pense. La faute au façonnage de départ, complètement HS qui a enlevé trop de matière là où il m'en fallait plus tard...

20-AVR-2020

Egrénage du manche du "Caplan" à la paille de fer et étalées sur une grosse journée, 6 couches d'huile de tung, les 3 premières diluées à 50% avec de la térébenthine et les 3 dernières pures (avec chaque fois 1.5% de siccatif). Avec la teinte un peu irrégulière en fonction des veines et de la densité du chêne, je le trouve très beau d'un coup ce bois... Les tanins du chêne réagissent vraiment bien avec le fer dissout dans le vinaigre blanc.

21-AVR-2020

Dernières couches: deux de cire de carnauba, deux de cire d'antiquaire. Affûtage aux pierre à eau Haïdu P180 et 280, pierre DMT 320 et petit coup de cuir avec pâte 2 microns. Création du tableau dans la page galerie.

27-AVR-2020

J'ai fini par enfin pouvoir lire le livre sur les couteaux japonais ("The knifenerd guide to japanese knives" par Kevin Kent ISBN 9781999390600) que je me suis offert pour Noel. J'y ai appris que Takayuki Shibata affûte ses couteaux à 800 (J800 c'est environ P1000, J8000 n'a pas d'équivalent en garanulométrie de papier européen mais c'est bien au dessus de P5000; selon mes recherches sur le Net) sur le tranchant gauche et 8000 sur le droit. J'ai supposé une granulométrie japonaise et que les côtés gauche droite sont ceux lorsqu'on tient le couteau en main. J'ai donc fait un essai sur mon dernier "Caplan" (photos faite et galerie mise à jour) avec du P320 à gauche et de la pierre de coticule belge à droite (5000..8000). Je ne constate hélàs aucune réelle différence à la coupe. Mais je ne suis pas le Mozart de l'affûtage.

01-MAI-2020

Contre l'ennui et à côté des tâches quotidiennes, j'ai commencé par travailler sur deux étuis en cuir

- un premier classique, plié en deux, 3 couches de martyr, passant de ceinture monobloc pour le "Bujeault 107%" en 90MCV8

- un second de type scandinave pour le dernier "Caplan" avec fourreau en bois en deux parties

Pour le premier, rien de spécial à signaler, au soir j'en suis à avoir creusé la rainure pour la couture avec le marquage des trous, une grande partie teinte, le passant de ceinture cousu. Cuir tanné végétal.

Pour le second, un type que je réalise la première fois de ma vie, j'ai maladroitement creusé au ciseaux à bois deux morceaux de platane d'environ 8 mm d'épaisseur. Après un peu de ponçage à plat, j'ai collé le tout pour former un fourreau qui après affinage devra être cousu dans un étui avec une seule couture à l'arrière. Ici je prévois de réutiliser le cuir d'un vieux cartable. Pas sûr qu'il se laisse bien conformer comme du tanné végétal...

02-MAI-2020

J'ai presque fini le premier étui en cuir pour le "Bujeault 107%".

- perçage des trous

- seconde rainure pour relier les trous sur la face cachée

- mouillage, teinture de la zone de couture ainsi que le martyr (dedans comme dehors)

- marquage avec la roulette, couture point sellier, dernier marquage avec la roulette

- mouillage, arrondi des angles, lissage et introduction du couteau avec film plastique alimentaire pour la protection.

Le manche pénètre peu mais je voulais un port très haut pour ce couteau.

J'ai dégrossi le fourreau en bois au couteau. D'abord avec le "Caplan" lui même (je trouve super d'utiliser un couteau comme outil pour faire son propre étui) puis avec mon pliant "Kipawa". Je voulais voir la tenue du tranchant de ces deux aciers. Sur le platane, elle est excellente pour les deux, notamment le supposé XC100 (d'une lime) du "Kipawa" austénitisé par induction sur lequel j'ai toujours des doutes. Le 100Cr6 du "Caplan" avec les TTH de Knife Steel Nerd ne prête pas le flan à la moindre. La mécanique (pivot 3 mm et palette, bois serpent) du piémontais encaisse très bien les efforts. Cependant deux remarques

- le tranchant du "Caplan" est trop gros juste derrière le fil, il vaudrait mieux le reprendre. Il est sans doute hyper costaud mais oppose un peu trop de résistance à la pénétration dans des objets assez durs

- la pointe du "Kipawa" était pliée/enfoncée. Sans doute une des conséquences de la chute récente en vélo que mes yeux de 48 ans sans lunettes n'ont pas vu l'autre fois. Rectification rapide à la lime puis à la pierre Fallkniven. Ces deux faits confirment que la trempe n'a que peu prise à la pointe, comme semblait déjà le révéler le perchlo ainsi que mes tests de dureté. J'ai souvent eu des problèmes de trempe aux pointes (sur des aciers non alliés) au four, comme à la forge et à l'induction. Pourtant je trempe toujours pointe en premier. C'est vraiment cette zone qui doit se refroidir hyper vite à la sortie et me fait louper le nez perlitique. Je ne vois guère comme solution que de laisser plus de matière ou un peu surchauffer la pointe (ou laisser tomber les purs carbone)

Le fourreau a été poursuivi à la râpe, puis à la lime demi-douce et enfin avec une vieille éponge abrasive Norton deux grains ("gros" et "fin") ultar rincée. Ce fut beaucoup plus qu'avec le backstand mais j'avais envie d'utiliser des outils à main. Cela permet d'y aller très progressivement. Comme je veux former le cuir mouillé autour du fourreau je lui ai mis une petite couche d'huile de lin afin qu'il n'absorbe pas trop d'humidité. Pour le cuir, on reste dans l'esprit "récup" du "Caplan" (os trouvé, chêne de poutre offert, roulement de la benne...) avec mon vieux cartable. Le morceau choisi et découpé est très déformé et plein de trous de couture mais ça ne fait rien. Il est actuellement en train de tremper dans l'eau pour essayer de le ramollir et de le mettre à plat.

L'étui cuir en train de sécher, le fourreau en bois huilé et la pointe du "Kipawa" réparée.

- "Gadois 2.0" en lime forgée tranchant 0.5 mm en vé à ~34° et au moins 63 HRc: rien à faire

- "Matané" en ressort Mazda forgé tranchant 0.65 mm convexe à ~36° et environ 61 HRc: rien à faire, indestructible

- "Maskinongé" usiné en disque à tronçonner le bois tranchant 0.4 mm en vé à ~26° et environ 62 HRc: j'ai fait les ébréchures les plus faciles, avec une jolie répétabilité

- "Couchepaganiche" en lime Facom forgée tranchant 0.5 mm en vé à ~40° et au moins 63 HRc: rien à faire

- "Caplan" en lime Facom forgée tranchant 0.3 mm en vé à ~30° et au moins 63 HRc: j'ai réussi à plier le micro sommet du tranchant

- pour vérifier, j'ai pris la réplique du Mora Companion vendu par Bahco avec émouture scandi zéro, 12C27 laminé entre deux couches d'inox, estimé à 56..57 HRc: très facile de plier plastiquement le sommet du tranchant.

Conclusions? En fait rien de nouveau sous le soleil, juste un peu d'entrainement. Plus c'est dur, plus c'est haut en carbone, plus c'est fin, plus l'angle est aigu, mieux on arrive à déformer ou ébrécher le tranchant. Si c'est épais et/ou convexe cela devient vite impossible. Même les couteaux du commerce avec des duretés conservatrices, de gros angles, des aciers résilients suivent les mêmes lois, avec notablement moins d'effort. Bref mes couteaux n'ont rien de différents des autres, les aciers suivent bien les lois de la physique et des TTH qu'ils soient transformés en couteaux par les meilleurs ou votre humble serviteur. J'ai surtout pu me jauger la main et les efforts nécessaires pour les déformations et par comparaison au Mora, je trouve mes réalisations plutôt très résistantes. Suis content.

Les tranchants endommagés ont été corrigés avec une pierre de coticule. Les tranchants sont revenus très très vite avec une mention spéciale pour le 90MCV8 du "Kegaska 2.0".

24-JUN-2020

Je me suis servi de l'étui de mon Enzo Trapper pour dessiner le patron un peu raccourci d'un étui pour le "Kegaska 2.0" en lime forgée. Je vais utiliser le même cuir de mon vieux cartable que celui qui a servi pour faire l'étui du dernier "Caplan" en 100Cr6. Il trempe dans l'eau pour le ramollir et en sortir les plis des soufflets depuis ce midi.

25-JUN-2020

J'ai sorti le cuir de l'eau le matin et je l'ai mis sous des pavés toute la journée sous la cagnard. Le soir j'ai découpé l'étui et le martyr. J'ai percé quelques trous, creusé 3 rainures pour le pli, préparé certains angles avec l'abat-carre et teinté certaines zones.

26-JUN-2020

J'ai revu un duromètre Leeb (à rebond) chinois sur ebay... C'est cher, mais infiniment moins qu'un pénétrateur. J'ai bien envie de craquer...

La suite de l'étui du "Kegaska 2.0".

- Marquage des trous de couture du passant de ceinture,

- perçage, grattage, replis et collage du passant.

- Contre-perçage et creux autour des trous afin de noyer le fil.

- Collage du martyr et façonnage du demi-contour au petit back Peugeot.

- Creux pour la couture d'un seul côté, marquage des points à la roulette, perçage des points, collage/fermeture de l'étui,

- réouverture de l'étui car j'ai oublié de coudre le passant!

- Couture du passant (point sellier),

- second collage/fermeture de l'étui, contre-perçage des trous de couture dans le martyr,

- égalisage de la tranche avec le back, chanfreins et arrondi des angles (ce vieux cuir sec au tannage chimique ne s'y prête guère).

- Nouvelle rainure de l'autre côté pour noyer le fil, teinte des zones restées claires.

- Couture du martyr avec point sellier...

Et voilà! S'il n'y avait pas la douloureuse étape de couture à la main, ce serait presque sympa le travail du cuir...

27-JUN-2021

Petites couches de crème et graisse pour cuir sur le dernier étui. Massage, pénétration, repos, essuyage, lustrage. Enfin fini.

30-JUN-2020

Dans un moment de faiblesse, j'ai craqué... Puisque la dureté c'est l'alpha et l'omega pour juger des résultats de mes TTH, j'ai commandé sur ebay en Chine un duromètre Leeb (à rebond!). Hyper bon marché par rapport à un classique Rockwell mais cela reste une sacrée somme pour un amateur. Ne vais-je pas le regretter? Ça en ferait des mètres de Damas inxo ou même de Wootz d'Achim Wirtz pour ce prix.

03-JUL-2020

Une petite découverte aujourd'hui. Ces derniers temps j'étais plutôt insatisfait de l'affûtage de mes dernières lames. Impossible de retrouver le mordant que j'aime tant avoir, quelque soit les outils utilisés. Pour changer, j'ai sorti ma pierre Norton IB-134 et comme je n'avais rien sous la main, j'ai pris dans ma cuisine mon huile IKEA Skydd (pour planche à découper). La pierre est censée être remplie d'huile d'origine mais c'était il y a plus de 20 ans. Du coup je me suis dit qu'il était temps de lubrifier... Le tranchant est devenu super agressif avec la face India "fine" indiquée par Norton comme P400. J'adore! Comme j'aime! Du coup j'ai refait l'expérience avec tous mes derniers couteaux et ce fut le même résultat à chaque fois. Bref, l'ajout de lubrifiant semble indispensable pour obtenir le maximum d'une pierre Norton. En plus cette huile nourrit le bois des manches. Que demande le peuple?

04-JUL-2020

J'ai encore affûté une vingtaine de couteaux récents (et mes couteaux de cuisine) avec la pierre "Fine" India (P400) Norton de ma IB-134 et l'huile minérale IKEA Skydd. Toujours le même résultat hyper agressif quels que soient l'acier, la dureté, le procéde d'obtention. Même pas de passage au cuir, juste 2 passages par côté avec le seul poids du couteau sur la céramique (P600) de la Fallkniven DC-4 avec environ 5° de plus. Et voilà, équipé et paré!

07-JUL-2020

J'ai construit un petit support en bois pour ma pierre Norton IB-134, avec un morceau de planche de pin qui accompagne les livraisons de plats Eurotechni, des bâtons de glace et un vieux gant de vaisselle (pour la face anti dérapante)

08-JUL-2020

Samedi y a forge associative de 9 à 16. J'ai prévu de redresser un ressort de 8 mm afin d'en faire un axe pour réparer ma pompe à pied bicylindre Michelin made in China qui a rendu l'âme: comme toujours, les axes trop petits ont usiné des trous oblongs dans les tôles latérales trop fines. Dur de trouver du matos de qualité (ou alors mettre une étiquette près des axes avec la mention "oil frequently"). J'ai aussi l'intention de tremper ma plane (voir en date du 29-FEV-2020), en suspend depuis. Je veux profiter du foyer au charbon pour ne tremper que le corps central. Alors ce soir j'ai ressoudé à l'arc et électrode rutile la branche qui était cassée... Sauf que comme j'avais oublié mon masque chez mes parents, j'ai soudé les yeux fermés. Déjà que je suis nul en soudure, vous imaginez la petite saynète...

Bon faudra encore trouver autre chose à faire...

09-JUL-2020

Fausse alerte pour samedi. Pas de forge prévue, juste du rangement et du nettoyage, bref le boulot associatif quand il faut des bras... Cela veut dire que je vais sortir ma forge pour réparer ma pompe et peut-être essayer de tremper la plane.

Voilà plusieurs semaines qu'il traine de vieilles fenêtres devant une maison rénovée du village. Sur un vieux site (belge je crois) dont j'ai malheureusement oublié le nom, il était dit que les montants de fenêtres (en bois!) font de bons manches car souvent en bois tropical très stable. Aujourd'hui j'ai enfin croisée la propriétaire qui m'a gentimenet autorisé à prendre tout ce que je voulais. J'ai juste pris un montant, bien droit et plutôt dur. Impossible de reconnaitre l'essence. Je demanderai à une connaissance.

14-JUL-2020

Si si je bosse aujourd'hui... Voilà plusieurs semaines que ma dernière pompe à pied (une bicylindre) de marque Michelin mais made in China m'a laché. 45.90 EUR le 03-JUN-2011. Un bon manomètre précis, un excellent embout à visser, toujours étanche mais le tout monté sur des tôles pas assez rigides maintenues par des tiges aux extrémités embouties.Des patins caoutchouc troués à force. Je me sers beaucoup de ce type de pompe pour les voitures, les motos, les vélos. Cette fois c'est l'emboutissage d'une extrémité de l'axe de rotation qui s'est frayé un chemin dans la tôle. On a beau parcourir les magasins ou le Net, y a plus que des pompes de qualité merdique, visible à l'oeil nu. Même pas un truc cher mais haut de gamme.

J'avais offert le même modèle mono cylindre à mon frère. C'est le flexible qui est vite devenu poreux alors que le mien est en excellent état. On avait remédié au problème avec du ruban adhésif d'électricien, très efficace, mais récemment c'est le ressort qui a cassé.

Ma meilleure pompe à pied date de l'époque des francs, 259, la plus chère chez Norauto, marque Orex, made in Germany, très bon mano, flexible tressé. L'embout était vite devenu non étanche mais un collier et un nouvel embout pro plus tard, c'était reparti. Tôle deux fois plus épaisse que la Michelin, pieds en caoutchouc qui n'ont jamais été percés par les pattes mais un jour l'extrémité du ressort a cassé. Réparé à chaud (car il manquait quelques millimètres), au final c'est aussi l'axe qui a fini par me faire un trou oblong et une portée ovale. Je l'ai encore et elle attend patiemment une réparation. J'ai compté sur un tourneur qui m'a hélàs oublié (volontairement j'imagine, c'est pas faute d'avoir demandé 4 fois par an pendant 5 ans, si si!)

Devant l'impossibilité de trouver une remplaçante, j'ai essayé de réparer la bicylindre à l'africaine et pas selon les règles de la construction mécanique made in Arts et Métiers. J'ai refait à la forge un grand axe de 8 mm dans le fil d'un ressort que j'avais et repercé tous les trous de 5 et 6 mm à 8 mm. La tôle est toujours aussi fine mais je lubrifierai avant chaque usage et ça devrait nous refaire au moins 5 ans. Encore deux rondelles M8 pour caler le jeu latéral et je pense que je ne ferai même pas de butée à chaque extrémité (déformation plastique d'un côté et filetage M8 de l'autre) tant l'axe dépasse. On va voir. Je vous ferai une petite photo à la fin.

15-JUL-2020

Comme la forge était encore sur l'établi, j'ai tenté de tremper la plane dont j'avais ressoudé une branche récemment. J'ai ouvert la porte de la forge, posé des briques réfractaires pour conserver la chaleur le plus à l'intérieur possible et mis le débit de gaz au mini pour chauffer lentement est uniformément.

C'est le mieux que j'ai pu faire comme photo dans le noir (pour voir les couleurs). On devine la plane en voyant les branches.

.

J'ai repris la forge ce soir. Pendant que la forge chauffait, j'ai vu que la soie la plus fine de la plane avait une large fissure transversale tout près du corps principal.

- mise à la longueur de la seconde moitié de pince coudée

- un peu de finition pour arrondir les deux branches

- un peu de plat frappé dans la zone de l'axe de la pince

- suite du planage de la plane et en voulant redresser la soie fine, elle a cassé nette. Damned!

- j'ai mis ces deux pièces en recuit dans les cendres (je vais tacher de ressouder et de faire au mieux)

J'ai encore beaucoup relu des articles sur l'austénisation et le magnétisme sur le site Knife Steel Nerd, notamment sur les durées d'attente au delà de points de transformation (Ac1 et Ac3) en fonction de la vitesse de chauffe et de la structure cristalline (martensitique, perlitique, sphéroïdale). Je continue à digérer et internaliser de mieux en mieux après toutes ces années et mes reflexions. Je crois que mon système d'induction ne peut rien donner de bon avec du 100Cr6. Le 90 MCV8 semble avoir des propriétés de cinétique plus favorables tout en restant loin de l'idéal. Ces deux couteaux sont sans doute loin de mes voeux d'aspiration à l'absolue perfection métallographique. Mais on va faire l'imbécile heureux et continuer un peu. C'est drôle de penser qu'on est à 50% du potentiel maximal et que ça peut bien faire le job tout de même.

16-MAR-2020

Une heure de plus pour rentrer à cause de ce put**n de coronavirus. Des bouchons à la frontière allemande à chaque pont que j'ai croisé sur ma route. Non pas que j'y allais, mais tous les autres, si. Et tout ça pour trouver un magasin vide, dévalisé, pas une miette de pain à se mettre sous la dent. Bref pour vider la rage, j'ai forgé un peu.

Afin de faire un petit poinçon pour taper le trou de ma pince coudée, j'ai forgé un petit outil dans un bout de ressort avec diamètre de fil de 6 mm. C'est pas gros, mais ça va vite: on redresse et on affine... Je finirai la pointe au bac (avant les traitements thermiques) un autre jour.

Ensuite j'ai poncé à plat au P60 puis P80 les faces à encoller de mes deux morceaux de bois serpent et d'amarante pour les manches des deux "Bujeault" en souffrance. Décireur, puis colle à bois type D3 et 4 serre-joints pinces sur chaque paire. Un de mes deux plus gros serre-joints pince de chez pas cher à casser: devant, là où il y a la petite palette articulée. D'abord une puis en essayant de la réutiliser immédiatement après, l'autre. Ça prouve une fois de plus la qualité dans le temps de tous ces petits outils fabriqués à bas prix. Le pire c'est que la variante de bonne qualité qu'ils ont dû copier il y a 40 ans a disparu du marché aujourd'hui. Je vais donc devoir racheter exactement la même (dans un lot de 12 aux tailles différentes).

17-MAR-2020

Sortie des presses, avec la scie à ruban, coupe à la longueur et en deux des blocs reconstitués de bois serpent et d'amarante. Puis ponçage à plat des faces au P60 puis P80 (en tirant vers soi uniquement; un vieux truc de Nick Wheeler appris sur le Net il y a bien longtemps). Le "Bujeault" à 106% en 100Cr6 sera pour l'amarante et le 107% en 90MCV8 pour le bois serpent.

18-MAR-2020

Voilà, premier jour de ma vie à faire du télé-travail. Alors le gros avantage c'est que je me lève à 7h00 au lieu de 5h30, je n'ai pas 1h15 pour l'aller et 1h15 pour le retour, la voiture ne prend pas 125 km, 5 litres de gazole ne passent par le pot et moi je récupère autant de temps de loisir. Par contre, je vis seul depuis 2013 maintenant et la solitude me pèse souvent. Alors me voilà servi. J'aurai ma fille la semaine prochaine.

Donc après mes heures de bureau, un peu d'exercice et coutellerie. J'ai retaillé les lames austénisées par induction en "Bujeault" de 106 et 107% de l'original au back en prenant soin de bien refroidir. Je suis assez fier de moi car il n'y pas eu la moindre coloration (faut des bandes neuves bien affûtées). Ensuite j'ai affiné les soies trop larges à l'origine. Par contre les deux congés entre soie et lame ne s'arrêtent pas au même endroit. C'est ma faute je n'ai pas fait attention. Il me faudra rattraper cela, demain sans doute. Je vais aussi encore un peu diminuer la hauteur de la soie sur la seconde moitié.

Puis j'ai poncé à plat la planchette en bois bagasse qui servira à faire la partie centrale des manches: toujours miroir et P60 puis P80. Ensuite j'ai dégrossi les contours à la scie à chantourner. Fin pour aujourd'hui.

19-MAR-2020

J'ai repris au back les soies des deux "Bujeault" pour les amincir. Puis j'ai aligné au mieux les deux congés de raccordement entre soie et lame. Ensuite j'ai laborieusement transféré la forme de la soie sur papier, découpé le papier et reporté le contour du papier sur l'entretoise de bois bagasse. Suite en découpant à la scie à chantourner et finition à la lime demi-douce. Fin de la séance avec collage de la première face sur les plaquettes respectives à la colle à bois type D3 et mise sous presses.

20-MAR-2020

Journée de télé travail, tonte de pelouse (avec affûtage de la lame pour la saison le back étant de sortie!) et récupération de ma fille, ça laisse peu de temps pour les lames. J'ai juste sorti les demi-manches des presses pour m'apercevoir que je m'étais planté sur celui en bois serpent: au façonnage je ne vais pas me retrouver avec la zone la plus veinée. Punaise! Deux pièces similaires et j'arrive déjà à me planter sur une!

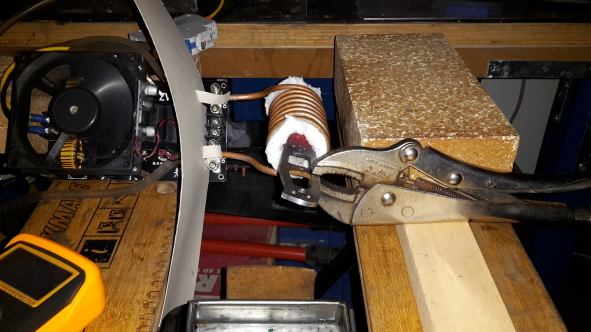

J'ai percé les soies pour y mettre un rivet laiton de 2 mm. Test avec fôret HSS normal: ça part mal. Le 100Cr6 et le 90MCV8 encore plus, trempent à l'air, rien à faire et un recuit basique ne sert à rien ou si peu. Mon idée de départ, c'était de chauffer très localement la soie avec mon chauffage par induction (et percer pendant que c'est chaud/mou) mais la pompe à eau a rendu l'âme. Démontage (enfin découpage à la Dremel) pour voir si c'était dû au dernier bain salé. Mais il ne semble pas. La construction de cette pompe chinoise très low tech ne semble pas compatible avec le milieu aquatique. C'est ballot pour une pompe à eau... Pas de chauffe très locale donc, alors tentative avec un fôret carbure en y allant très doucement et progressivement. Ça a très bien marché! J'ai fait les chanfreins avec un fôret carbure de 5 mm (pété hélàs; mais bien avant). Perçage d'une moitié de manche avec la soie comme guide puis reperçage à 2.1 mm, comme toujours dans le bois, une surcôte de 0.1 mm est nécessaire.

21-MAR-2020

J'ai façonné au back la forme avant grossière des demi manches des "Bujeault". Ensuite j'ai diminué l'épaisseur de l'entretoise centrale en bois bagasse au back jusqu'à arriver à l'épaisseur de la lame respective. J'ai fini cette opération à la main avec abrasif sur miroir mais impossible d'avoir des faces opposées parfaitement jointives. D'habitude j'y arrive mais impossible aujourd'hui et cela sur les deux! J'ai collé l'ensemble à la colle type D avec mise sous presses fortes pour compenser les déafauts de planéité.

Ensuite j'ai repris un peu les lames à la main avec limes et abrasifs. Celle en 100Cr6 avait accidentellement frotté le back équipé P120 en haut de l'émouture et celle en 90MCV8 avait une petite surépaisseur juste derrière le ricasso. J'ai aussi fait des encoches à la lime queue de rat dans les soies. Malgré l'impossibilité de les percer avec des fòrets HSS conventionnels, ça allait à la lime. Bizarre.

J'ai refait l'attaque chimique au perchlo sur celle en 100Cr6: 2 x 5 min dans du perchlo tiède avec neutralisation subséquente et ponçage fin au P2500 à l'eau. Petit polissage à la pâte à polir les métaux domestiques pour finir.

22-MAR-2020

J'ai dégrossi le contour des manches des "Bujeault" au back. M'y suis pris comme une tanche puisque j'ai enlevé un petit millimètre de trop à l'avant du manche du "Bujeault" à 106% en 100Cr6: le petit décrochement entre lame et soie est visible hors du manche. Ça donne un genre. J'ai enesuite ramené l'épaisseur des manches à environ 14 mm. Ensuite j'ai mis des chanfreins à 45 puis à 22.5 et 67.5° tout autour sauf à l'avant où j'ai mis un chanfrein à 35°. J'ai repris un peu les faces avant pour enlever la couleur brûlée du bois mais j'ai renoncé pour ne pas faire "apparaitre" ne plus de soie. En ecrivant ces quelques lignes je m'aperçois que j'aurai dû donner une section légèrement conique aux manches vus de face (pour y faire à la fin une section en forme d'oeuf pointe en bas). On verra si j'ai assez de courage dans le futur pour reprendre cela.

J'ai profité du back pour façonner le poinçon de 6 mm forgé dans un ressort, avec lequel je compte taper le trou pour l'axe de ma pince coudée. Le métal sain remontant à la surface, je me suis aperçu que j'avais très mal forgé la pointe: il y avait un pli dans le métal sur une grande longueur, j'ai dû éliminer une grande partie de métal de la pointe pour revenir à un corps intègre. Encore une leçon à retenir.

23-MAR-2020

J'ai recommandé une nouvelle petite pompe à eau, la même que l'autre fois. Dieu seul sait quand elle arrivera... Allez faut les sortir ces deux "Bujeault" et passer à autre chose.

- Gravure des logos

- reprise des manches avec section ovoïde préparée

- retouche de l'avant à P220 et 400 (encore de la matière qui recule et une soie de plus en plus apparente, sur les deux cette fois!)

- polissage de l'avant des manches au disque coton et pâte 40 microns spéciale bois

- préparation de rivets de 2 mm en laiton

- collages manches à l'époxy, mise en place grace aux rivets

- essuyage des excès, sortie des rivets

- bouchage des trous avec du ruban adhésif

- ajout d'époxy supplémentaire entre manche et soie

- dernier essuyage à l'acétone

24-MAR-2020

On m'annonce la pompe à eau pour le 9 mai très précisément! C'est bô...

J'ai préparé un peu d'époxy noire avec une pointe de peinture céramique et j'ai comblé les jours entre lames et manches des "Bujeault" suivi d'un petit essuyage des excès.

D'abord au back, puis finalement à la meuleuse d'angle, j'ai un peu dégrossi ma plane en souffrance. J'en ai profité pour mesurer l'angle du biseau de mes ciseaux à bois chinois: 22° semble-t-il. Je comptais y mettre 20° mais 22° c'est peut-être mieux (les ciseaux chinois sont dans un acier sacrément dur malgré la qualité médiocre du bois des manches).

25-MAR-2020

J'ai dégrossi à la râpe, puis aux limes plate batarde et demi-ronde demi-douce les deux manches des "Bujeault" en souffrance. 45 minutes. Il y a un certain plaisir à travailler le bois avec des outils à main: on voit les formes prendre naissances doucement tout en étant plutôt efficace car les outils enlèvent pas mal de matière malgré tout. La lime est sans doute la fraiseuse à main la plus sous-estimée de tous les outils. Un peu pour tous les jours en ces heures de confinement. Demain on tachera de poncer et on sera presque au bout.

26-MAR-2020

Pas eu beaucoup de temps pour avancer aujourd'hui car j'ai dû aider ma fille à faire ses exercices de physique. Période, fréquence et longueur d'onde...

Bref j'ai commencé à poncer à la main les deux manches de "Bujeault". Ils sont à présent bien agréables en main mais il faut encore des finitions.

J'ai également réfléchi à que faire du brut en ressort de BMW que j'avais fait à la JPO de la forge associative et dont le cul avait brûlé dans la forge. Pekka Tuominen a publié il y a quelques jours des photos d'une lame brute après plusieurs étapes et sur un fond en papier millimétré. C'est une petite lame annocée à 70 mm (75 en réalité) pour un puukko en port au cou. Je vais retailler grossièrement mon brut dans cette forme, peaufiner à la forge et y mettre le manche du Mora Eldris. J'ai également un morceau d'os (de bovin je suppose) trouvé un jour dans ma pelouse (un clébard je suppose après en avoir sucé la moelle). Je vais essayer d'en faire la ferule de ce puukko. Alors avec la meuleuse équipée d'un disque à tronçonner, j'ai retaillé le brut et découpé un bout d'os. J'ai façonné le contour grossièrement au back. Il faudra finir les travaux de forge avant de poursuivre: affiner, aplanir, égaliser, bref finitions quoi... Et puis tous les traitements thermiques! Trouver un nom pour ce projet. Depuis aujourd'hui je sais que je dois rester en télétravail au moins jusque fin avril. Ça nous fait environ 1h15 de temps libre en plus par jour, de quoi avancer si la motivation reste intacte. Aller on va l'avoir à l'usure ce virus de merde... On va faire ça sur une jambe comme dirait Ventura dans La Métamorphose Des Cloportes.

27-MAR-2020

J'en ai fait encore moins qu'hier car il a fallu ramené ma fille chez sa mère.

J'ai encore recoupé le morceau d'os pour faire la ferule du prochain puukko. J'ai décidé de l'appeler aussi "Caplan" comme tous mes autres puukko.

Quant aux manches de "Bujeault" j'ai essayé de boucher les pores et un joint collé non jointif avec de la cyanoacrylate qui avait hélàs fini par durcir (en 4 ou 5 ans). Mon voisin m'a filé de la cyano fraiche que j'ai mis sur le second manche. La suite demain.

28-MAR-2020

Suite et fin des manches. Bouchages supplémentaires à la cyano, ponçage 180, 320 et 600. Nettoyage au décireur. Chanfreins sur les trous des rivets. Mise en place des rivets en laiton avec un peu de cyano et matage en place. Reprise des petits accidents dus au matage aux abrasifs et polissage au disque coton avec la pâte 40 microns spéciale bois. Nouveau nettoyage au décireur.

Création d'un petit casse-goutte avec une lime ronde: les tranchants sont tout de même assez durs, et encore une fois je constate que le 90MCV8 est un poil plus dur que le 100Cr6.