16-JUL-2020

Je palpe souvent le "Bujeault 106%" et je le trouve trop épais derrière le tranchant: on est à 0.5 mm à l'épaulement entre tranchant et émouture mais juste derrière c'est déjà 0.70 mm. J'ai donc fini par sortir une pierre de coticule pour casser l'épaulement et affiner le tout. Finalement cela revient à "convéxifier" la zone juste derrière le tranchant. Au final le pied à coulisse donne encore quasiment les mêmes valeurs d'épaisseurs mais la pulpe des doigts et des essais de coupe indiquent que ça va beaucoup mieux en terme de pénétration dans la matière.

Bien entendu la jolie révélation au perchlo a été effacée. J'ai fait tout cela parce que j'ai commencé un étui en Kydex dans le style de ceux de Murray Carter, mais avec la variante de Joe Calton c-à-d avec un petit système de sécurité par construction dans le kydex en cas de traction sur la paracorde lorsqu'elle est autour du cou (on reste accroché quelque part et on s'étrangle). Je pense refaire la révélation une fois l'étui terminé.

17-JUL-2020

Essai de moulage de Kydex pour le "Bujeault 106%" car j'avais le four de cuisine allumé pour refaire mon stock de brioches (dont une avec prâlines roses). J'ai oublié les diverses valeurs alors j'ai regardé la fiche technique de chez Kydex en ligne. Pour mes plaques de 1.6 mm c'est 63 secondes entre 182 et 196°C. Premier essai et mise sous presse dans l'étau pour 7 minutes: bof: définition pas terrible et la lame s'est déplacée. Je relis la fiche. Comme je superpose deux couches de 1.6 mm, cela fait 3.2 mm ! Et là on arrive à 2'10". Et recommence.

Donc 2'10" dans mon four de cuisine à 180°C en chaleur tournante, sur la lèche-frite en position milieu, puis serrage de 6 tours dans l'étau et attente de 7 minutes: bingo! (j'ai mis de la couleur pour vite retrouver ces valeurs dans le futur)

Faut encore choisir la position d'au moins deux autres rivets pour déterminer la force de retenue, les fixer et façonner le contour.

Tiens au fait, on m'a filé un morceau de lame cassée d'une machine agricole. 5 mm d'épaisseur. Elle porte l'inscription "Krone 202775270" . D'après le Net, ce sont des lames pour presses à balles (de foin) carrées de la marque Krone de la gamme "Big Pack". Pas moyen de trouver l'acier que c'est. L'agricole ça doit résister aux chocs et rien coûter. Je prédis donc une sorte d'XC35 avec peut-être 2..3 pouillème d'éléments d'alliage et au mieux de l'XC70 si on avait de la chance.

19-JUL-2020

Cette semaine j'ai eu un message pour me dire que mon duromètre Leeb à rebond avait été envoyé. Quoi?! Trois semaines qu'ils ont mon pognon et le truc part seulement maintenant avec livraison annoncée dans 3 semaines... Vérole, pangolins va! Bon je retire le pangolin car le paquet a été livré jeudi, je l'ai récupéré vendredi et j'ai joué avec cet après-midi.

Le modèle sans marque est le SHL-140. Une unité de mesure, un impacteur de type D, un bloc d'acier servant d'étalon de dureté à 798 HLD (Hardness, Leeb, impacteur type D) avec un certificat de conformité valable 1 an et la carte de contrôle qualité tamponnée, signée, certifiée (bon ça vaut peau d'zob ici hein mais bon y a de l'effort). Le tout dans une chouette valise... Tiens elle est défoncée sur le côté!? Ah ben oui le bloc d'acier pèse 2.7 kg et doit bouger pas mal malgré la mousse... Coup de bol ce n'est pas l'unité de mesure qui a pris les coups. On peut choisir l'unité de mesure (moi j'ai pris HRc, après essai avec l'étalon), la direction de l'impact (vertical, horizontal, à 45°...) et le type de matériau, il faut prendre l'acier d'outil à froid ("cold work tool steel"). L'impacteur doit être armé (un ressort), plaqué fort contre la pièce (plane et suffisamment lisse) et déclenché comme lorsqu'on appuie sur un stylo à bille rétractable.

Le bloc de dureté connue de 2.7 kg (!) a fracassé la valoche.

Le principe général, c'est de faire rebondir une bille (ou autre) et de mesurer l'énergie restituée pour en déduire la dureté. La forme, la taille, la force de l'impacteur varient selon les matériaux. C'est un produit assez récent dans l'histoire industrielle, destiné à faire des mesures non destructives sur site lorsqu'on ne peut ramener la pièce sous un duromètre classique. Il y a cependant des restrictions d'utilisation comme notamment la masse minimum de la pièce. Internet parle de l'ordre du kilogramme. Ne pas faire de mesure trop près des bords de la pièce, les espacer d'au moins 3 à 5 mm.

Ce n'est pas l'idéal pour des couteaux pas bien lourds et plutôt aux dimensions modestes. Pour des résultats non garantis, c'est même sacrément cher payé.

Donc j'ai joué avec l'appareil et plein de couteaux: du commerce avec dureté connue et les miens. J'ai pris le bloc étalon pour poser le couteau. Si le couteau a une émouture creuse ou convexe (donc plus ou moins toujours, rien n'étant parfait), les résultats ne sont guère encourageants. Il faut réussir à asseoir le lame au point que l'impacteur ne voit plus qu'une grosse pièce entre lui et le bloc support. Après plus de 100 mesures, je commence à avoir la main

- certains couteaux, certaines géométrie ne sont pas mesurables

- il est difficile de mesurer des duretés près du tranchant, surtout sur les trempes sélectives

- même sur des aciers très durs, la bille de l'impacteur type D laisse une toute petite trace d'impact.

- mes anciennes mesures par comparaisons ne sont pas mal du tout; il faudra continuer à les faire en parallèle

- certaines lames semblent avoir de grande variations de dureté

Je pense publier ici quelques résultats que j'estimerai fiables. Pour commencer par exemple la dureté d'une enclume ou de la table d'un marteau. Avec l'expérience venant, on en fera peut-être quelque chose de ce duromètre Leeb. Mais si vous voulez un truc sans prise de tête, avec résultat garanti à tous les coups, n'en achetez pas. Rien ne vaudra un vrai duromètre type Rockwell, Brinell ou Vickers.

20-JUL-2020

J'ai fini l'étui en Kydex du "Bujeault 106%"

- recherche du meilleur endroit pour placer les deux rivets de fermeture de l'étui

- perçage des deux trous et montage des rivets

- façonnage du contour, d'abord à la scie à ruban puis au mini back Peugeot et à la main au P220

- sciage des deux rainures pour former les deux boucles de retenue de la paracorde pour port éventuel au cou.

- formage des deux boucles avec le décapeur thermique et un forêt de 4 mm

- formage d'un début de rampe d'éjection pour le pouce

- gros nettoyage de l'intérieur...

Je vais peut-être mettre de la paracorde pour un port à la ceinture pendant les vanaces prochaines. Vous pouvez voir un tuto typique pour ce genre d'étui chez Joe Calton ici et là (seconde partie).

21-JUL-2020

J'ai ajouté 1 m de paracorde sans les 7 fils internes à l'étui du "Bujeault 106%". Je l'ai fixé pour un port à la ceinture mais le rab de longueur permet d'en faire un collier réglable, si on fait un noeud coulant à chaque extrémité. Je n'ai pas fait les entailles de sécurité pour le port au cou. Il faudra les faire si on se décide pour ce mode de port.

On voit un peu la petite rampe pour le pouce.

J'ai un peu

digéré la notice en anglais très approximatif du

duromètre Leeb. Ne pas faire de mesure à moins de 5 mm du

bord, ne pas faire de mesure à moins de 3 mm de la

dernière. L'épaisseur minimale devrait être de 5 mm

et évidemment, c'est rare sur mes couteaux (et encore plus un

poids de 5 kg minimum). La notice dit qu'il faut essayer de plaquer la

pièce à mesurer (et de moins de 5 kg) aussi "fort et

solidairement que possible" sur un support stable afin que l'appareil

(le rebond) ne "voit" qu'une grosse pièce solide. Ce sera le

plus gros problème à surmonter. J'ai remarqué que

j'ai des mesures fiables et conformes aux annonces (de fabricant

de couteaux du commerce) seulement si la face d'appui du couteau est

bien plane en reposant partout sur le bloc support. Dès qu'il y

a du jeu, la fine lame agit comme un combiné ressort amortisseur

et la mesure est faussée. La notice précise qu'il faut

faire au moins 5 mesures et ne retenir que la moyenne pour avoir une

valeur... M'ouais.

23-JUL-2020

"Newsletter", Larrin Thomas du site Knife Steel Nerds vient de sortir un bouquin, avec soumission à des pairs, des "cadores" tels que John D. Verhoeven, Roman Landes ou encore Cliff Stamp, connu pour son approche scientifique ultra rigoureuse (et détesté par nombre d'experts auto proclamés, bizzarement tous vendeurs de couteaux). Déjà dispo sur Amazon.fr, je l'ai commandé dans la minute. Il ne contient sans doute rien de révolutionnaire pour qui suit son site, mais regroupé dans un bouquin, c'est plus agréable à lire et de cette façon, je participe un peu financièrement à son immense travail.

25-JUL-2020

Mon voisin m'a ramené quelques petites chutes d'un chantier qu'il supervise et sur lequel on pose en même temps que ses travaux de plomberie une terrasse en bois. Bois du Canada, inconnu. Pas très dense à l'oeil (le veinage me fait penser à du résineux...) mais assez lourd au poids. Je l'imagine traité en étuve pour résister aux intempéries. Pas sûr que ça donnera quoi que ce soit. Au poids et à la densité, j'ai plus d'espoir en mon cadre de fenêtre qui selon le veinage me fait penser à du hêtre (ce qui n'est pas terrible non plus vous avouerez)

26-JUL-2020

Le livre de Larrin Thomas "Knife Engineering" annoncé pour le 5 août par amazon.fr a été livré aujourd'hui dimanche dans mon jardin, pour cause d'absence. Mais je n'ai jamais demandé qu'on fasse bosser de pauvres bougres le dimanche moi! Une honte. Et on ne peut même pas acheté le livre ailleurs que sur amazon. Imprimé en Pologne par Amazon, 442 pages ISBN 9798621848873.

28-JUL-2020

J'ai fini la réparation de ma pompe à pied Michelin bicylindre en taraudant (au mieux; M8) les extrémités de l'axe forgé. Rien à voir avec cette page mais comme il y avait un peu de forge dans cette histoire...

Axe pas très droit, laissé recuit pour ne pas rebouffer trop vite les tôles latérales, calage avec des

rondelles, deux écrous, beaucoup de lubrifiant. Allez, 10 ans de plus, ce serait pas mal.

23-JUL-2020

"Newsletter", Larrin Thomas du site Knife Steel Nerds vient de sortir un bouquin, avec soumission à des pairs, des "cadores" tels que John D. Verhoeven, Roman Landes ou encore Cliff Stamp, connu pour son approche scientifique ultra rigoureuse (et détesté par nombre d'experts auto proclamés, bizzarement tous vendeurs de couteaux). Déjà dispo sur Amazon.fr, je l'ai commandé dans la minute. Il ne contient sans doute rien de révolutionnaire pour qui suit son site, mais regroupé dans un bouquin, c'est plus agréable à lire et de cette façon, je participe un peu financièrement à son immense travail.

25-JUL-2020

Mon voisin m'a ramené quelques petites chutes d'un chantier qu'il supervise et sur lequel on pose en même temps que ses travaux de plomberie une terrasse en bois. Bois du Canada, inconnu. Pas très dense à l'oeil (le veinage me fait penser à du résineux...) mais assez lourd au poids. Je l'imagine traité en étuve pour résister aux intempéries. Pas sûr que ça donnera quoi que ce soit. Au poids et à la densité, j'ai plus d'espoir en mon cadre de fenêtre qui selon le veinage me fait penser à du hêtre (ce qui n'est pas terrible non plus vous avouerez)

26-JUL-2020

Le livre de Larrin Thomas "Knife Engineering" annoncé pour le 5 août par amazon.fr a été livré aujourd'hui dimanche dans mon jardin, pour cause d'absence. Mais je n'ai jamais demandé qu'on fasse bosser de pauvres bougres le dimanche moi! Une honte. Et on ne peut même pas acheté le livre ailleurs que sur amazon. Imprimé en Pologne par Amazon, 442 pages ISBN 9798621848873.

28-JUL-2020

J'ai fini la réparation de ma pompe à pied Michelin bicylindre en taraudant (au mieux; M8) les extrémités de l'axe forgé. Rien à voir avec cette page mais comme il y avait un peu de forge dans cette histoire...

Axe pas très droit, laissé recuit pour ne pas rebouffer trop vite les tôles latérales, calage avec des

rondelles, deux écrous, beaucoup de lubrifiant. Allez, 10 ans de plus, ce serait pas mal.

30-JUL-2020

Tiens, un regain de motivation... Faut en profiter. J'ai sorti le back et taillé l'émouture de la plane, en souffrance depuis si longtemps. J'ai réussi à la redresser avec la technique des 3 points d'appui dans un étau: j'ai serré de plus en plus fort, par étapes, en ayant peur d'un vieux "ping" des familles, mais cette fois la chance était avec moi. La géométrie de la plane n'étant pas parfaite, il y a, ici et là, des vallées et des sommets, mais pour un truc forgé qui doit copier de l'ancien, ça ira très bien. J'ai tout passé aux P40, 120, 220 et 400. J'ai fait l'émouture à 25°, comme sur mes ciseaux à bois. Je l'ai fini en la creusant un peu avec ma roue de 250 mm (conseillé par les ébénistes). Reprise à la main au P400 et polissage aux disques sisal, coton et flanelle avec pâtes noire, verte et blanche. Pendant toutes ces opérations la soie ressoudée s'est barrée: c'est vous dire la qualité de ma soudure avec les yeux fermés! Pour préparer la nouvelle soudure, j'ai fait des chanfreins à 45° avec le back sur les surfaces de jonction.

Voilà déjà quelques temps que me yeux de 48 ans me jouent des tours. C'est ainsi que je me suis aperçu que le manche symétrique de mon couteau d'office Opinel N°102 m'a souvent fait tenter de couper des tomates avec le dos de lame. Donc back sorti, j'ai fait deux encoches dans le manche de l'Opinel, les classiques diamètres 25 et 250 mm. Petite finition à l'éponge abrasive Norton et huile de lin.

Voilà mes 4 couteaux d'office dont je me sers en permanence dans la cuisine. Il est temps de faire un premier bilan

- C'est bien une lame de 10 cm qu'il faut, les 8 cm sont moins polyvalentes

- une pointe fine (Opinel, Victorinox) type baillonnette est souvent très pratique pour des "détails"

- il faut un manche asymétrique pour que votre cerveau sache où est le tranchant, même sans voir le couteau

- L'Opinel carbone se désaffûte le plus vite (les carbures de chrome des inox donnent de la résistance à l'usure)

- Tous s'affûtent très vite

- le tranchant du Robert Herder est très endurant, car très fin. Même émoussé, le métal est si fin que ça coupe encore

- Le plus rigide est le Tarrerias-Bonjean de grande distrib'

S'il n'en fallait qu'un lequel? Difficile... Sans doute le Tarrerias-Bonjean: c'est aussi le plus cher mais forgé, solide, rigide,

avec une garde pour la sécurité, inox, facile à affûter, lame assez longue pour faire beaucoup.

Duquel je me sers le plus? En ce moment, du plus "mauvais", l'Opinel. Pourquoi alors? Aucune idée.

Avez-vous toujours été le plus amoureux de la plus belle? De la plus intelligente? Un choix du coeur sans doute.

Tiens, un regain de motivation... Faut en profiter. J'ai sorti le back et taillé l'émouture de la plane, en souffrance depuis si longtemps. J'ai réussi à la redresser avec la technique des 3 points d'appui dans un étau: j'ai serré de plus en plus fort, par étapes, en ayant peur d'un vieux "ping" des familles, mais cette fois la chance était avec moi. La géométrie de la plane n'étant pas parfaite, il y a, ici et là, des vallées et des sommets, mais pour un truc forgé qui doit copier de l'ancien, ça ira très bien. J'ai tout passé aux P40, 120, 220 et 400. J'ai fait l'émouture à 25°, comme sur mes ciseaux à bois. Je l'ai fini en la creusant un peu avec ma roue de 250 mm (conseillé par les ébénistes). Reprise à la main au P400 et polissage aux disques sisal, coton et flanelle avec pâtes noire, verte et blanche. Pendant toutes ces opérations la soie ressoudée s'est barrée: c'est vous dire la qualité de ma soudure avec les yeux fermés! Pour préparer la nouvelle soudure, j'ai fait des chanfreins à 45° avec le back sur les surfaces de jonction.

Voilà déjà quelques temps que me yeux de 48 ans me jouent des tours. C'est ainsi que je me suis aperçu que le manche symétrique de mon couteau d'office Opinel N°102 m'a souvent fait tenter de couper des tomates avec le dos de lame. Donc back sorti, j'ai fait deux encoches dans le manche de l'Opinel, les classiques diamètres 25 et 250 mm. Petite finition à l'éponge abrasive Norton et huile de lin.

Voilà mes 4 couteaux d'office dont je me sers en permanence dans la cuisine. Il est temps de faire un premier bilan

- C'est bien une lame de 10 cm qu'il faut, les 8 cm sont moins polyvalentes

- une pointe fine (Opinel, Victorinox) type baillonnette est souvent très pratique pour des "détails"

- il faut un manche asymétrique pour que votre cerveau sache où est le tranchant, même sans voir le couteau

- L'Opinel carbone se désaffûte le plus vite (les carbures de chrome des inox donnent de la résistance à l'usure)

- Tous s'affûtent très vite

- le tranchant du Robert Herder est très endurant, car très fin. Même émoussé, le métal est si fin que ça coupe encore

- Le plus rigide est le Tarrerias-Bonjean de grande distrib'

S'il n'en fallait qu'un lequel? Difficile... Sans doute le Tarrerias-Bonjean: c'est aussi le plus cher mais forgé, solide, rigide,

avec une garde pour la sécurité, inox, facile à affûter, lame assez longue pour faire beaucoup.

Duquel je me sers le plus? En ce moment, du plus "mauvais", l'Opinel. Pourquoi alors? Aucune idée.

Avez-vous toujours été le plus amoureux de la plus belle? De la plus intelligente? Un choix du coeur sans doute.

31-JUL-2020: c'est les vacances

J'aimerai bien forger un couteau pendant ces vacances. Mais d'abord il faudra finir la plane. Je lui ai d'ailleurs gravé le logo aujourd'hui.

C'est souvent le dernier truc que j'ai récupéré qui me fait envie, en l'occurence la lame de presse de foin à balle carrée de chez Krone et le cadre de fenêtre en bois inconnu. Il faudra bien sûr faire un essai de trempabilité avant, mais à cause de l'évident besoin de résistance aux chocs, chocs que l'on rencontre souvent dans l'agriculture: un caillou, une souche, un ch'ti n'enfant...), j'ai peur qu'on soit très bas en carbone, genre 0.35%. En rapport avec la taille de la lame cassée, je rententerai bien un second clone du ESEE-5 (le "Korak", galerie 28-MAI-2019) mais cette fois avec la bonne épaisseur et la bonne hauteur de lame. Je n'ai pu trouvé la matière de ce genre de lame sur Internet mais je me suis souvenu de 3 plans que m'avait envoyé un copain et camarade d'école d'ingénieur qui bosse aujourd'hui dans le domaine. Je les ai retrouvés, et oh surprise, 2 d'entre eux sont exactement ce genre de lame avec une épaisseur identique et des dimensions approchantes. La seule différence c'est l'acier utilisé. Je ne peux citer la marque mais il s'agit d'une société allemande très connue, qui a pignon sur rue. Les plans sont ceux du fournisseur, un Français, qui soustraite ces lames. Peut-être fournit-il bon nombre de concurrents aussi? Je suppose donc que ce que fait la concurrence est très proche.

La première version est en 37MnB5, le texte du cartouche précise "trempe de masse 50-53 HRc" et le plan une "métallisation de carbure" (quid?) sur 12 à 15 mm de largeur de la denture, mais que sur une seule face. Le second plan est rigoureusement identique, à l'exception d'une encoche faite pour distinguer les deux variantes. Cette fois l'acier est du 50CV4, avec le texte "trempe de masse 40-43 HRC, trempe locale 55±2 HRc". Le plan ne précise pas où se trouve la trempe locale mais on l'imagine bien sûr sur la denture avec une larguer similaire à celle du premier plan. Nous voilà donc avec des lames trempées sélectivement.

Quant on sait que les ESEE en 1095 sortent à 56..57 HRc, on n'est pas loin avec le 50CV4, sans compter qu'on sera beaucoup plus résilient avec cet acier et, cerise sur le gâteau, la possibilité d'avoir des carbures de vanadium très résistants à l'usure. Ah si seulement ma lame Krone était en 50CV4! La littérature indique une dureté maximale après trempe d'un acier avec 0.5% de carbone de 60..62 HRc selon les sources (avec 100% ou presque de martensite) et 55..56 HRc après revenu à 200°C. J'ai aussi retrouvé le 50CV4 dans la thèse de doctorat qui traine sur le Net (Ecole Centrale de Lyon, 1982, Christian Granottier), au sujet du traitement thermique des ressorts de bagnoles. Le 50CV4 y est cité comme matière de ressort à lame et parabolique (quid?). L'extrait de l'AFNOR 35-571 nous dit C 0,47..0,55, Si 0,1..0,4, Mn 0,7..1, S 0.035 maxi, P 0.035 maxi, Cr 0,85..1,15, V 0,1..0,2 (tout en pourcentage de masse évidemment!).. Un essai rapide avec la lime demi douce sur mon exemplaire indique une dureté similaoire au dos cpomme au tranchant.

03-AOU-2020: vive les vacances!

J'ai ressoudé la soie cassée de ma plane. Cette fois de façon plus sérieuse, plus longue, plus préparée. "Y a du métal d'apport" sur ce coup là. J'ai tout meulé grossièrement mais en profondeur: tout cela m'a l'air très sain. Ma prochaine étape c'est de sortir le chauffage par induction pour donner la forme définitive aux soies, en espérant qu'il n'y aura plus de casse.

04-AOU-2020

Avec le chauffage par induction, j'ai redessé et "égalisé" au mieux les soies de la plane, puis toujours avec le même moyen de chauffe, j'ai "fini" les trous pré-percés à 4 et 5 mm dans des billes de hêtre de 40 mm du commerce pour faire les poignées. Le repli des soies m'a été impossible selon mes désirs, alors j'ai coupé court dans tous les sens du terme en sciant les excès de soies. J'ai fini par tout coller à l'époxy à prise progressive. La suite demain sans doute: ponçage, affûtage final et huilage du bois.

Le mirabellier de mes parents est si chargé en fruit cette année que deux énormes branches ont cassé. On en a découpé une première dimanche avec mon frère. J'ai mis 3 jours à écouler environ 15 kg de mirabelles entre les offertes, les conglées, une tarte. Aujourd'hui je suis allé récupérer les plus grosses branches pour en faire des manches d'outils éventuels. J'ai aussi récupéré une petite hachette incluse dans le rachat de la boulangerie de mon père en 1965. Reliquat de l'époque des fours à bois (que mon père avait vite remplacé par un four à fioul, top de la modernité en 1970, juste avant le choc pétrolier). Aussi loin que je me souvienne le montage du manche avait toujours été un massacre. Cette fois, je l'ai prise pour l'affûter et la rénover un peu.

La lame porte l'inscription 500 (grammes?) avec une croix (catholique), un coeur et une ancre. Elle a plus servi de marteau que de hache et la table est très marquée. Il y a des stries d'origines partout. Je me demande comment elle a été réalisée. J'ai tout repris à la meuleuse avec un vieux disque P40. Les défauts sont partis très vite malgré l'age du disque. Je remarque vraiment comment l'acier est plus dur au tranchant et sur la table. J'ai même vérifié avec la lime. Ce truc est vraiment trempé à deux endroits et hyper mou partout ailleurs. J'ai sortie le manche qui tenait par des coins dont voici la liste exhaustive: 3 clous, 2 clous à deux pointes et deux rondelles M8 ou M10 à bords larges. J'ai refait une fente plus propre et un coin dans une chute de mirabellier justement. J'ai tout remonté à la colle à bois et j'ai encore coincé tout le bois me restant dans les zones vides (avec force colle à bois). J'espère poncer à ras demain et y mettre une second coin en acier.

05-AOU-2020

J'ai sorti le back pour poncer à ras les soies sur la plane. Suite de bouchage de trou avec de l'époxy 90 secondes. Nouveau ponçage et quelques couches d'huile de lin.

Le back étant sorti, j'ai scié puis poli à ras le manche de la hachette. J'ai peaufiné l'état de surface au P120, 220 et 400. Petit ponçage manuel du manche. Avec une chute de couteau forgé, j'ai fait un coin en acier avec le back pour compléter le premier, cette fois à 45° comme sur mon marteau Facom. Là aussi un peu d'huile de lin et retour au bercail.

Avant (en bas à droite), pendant (en haut à droite) et après.

J'aimerai bien forger un couteau pendant ces vacances. Mais d'abord il faudra finir la plane. Je lui ai d'ailleurs gravé le logo aujourd'hui.

C'est souvent le dernier truc que j'ai récupéré qui me fait envie, en l'occurence la lame de presse de foin à balle carrée de chez Krone et le cadre de fenêtre en bois inconnu. Il faudra bien sûr faire un essai de trempabilité avant, mais à cause de l'évident besoin de résistance aux chocs, chocs que l'on rencontre souvent dans l'agriculture: un caillou, une souche, un ch'ti n'enfant...), j'ai peur qu'on soit très bas en carbone, genre 0.35%. En rapport avec la taille de la lame cassée, je rententerai bien un second clone du ESEE-5 (le "Korak", galerie 28-MAI-2019) mais cette fois avec la bonne épaisseur et la bonne hauteur de lame. Je n'ai pu trouvé la matière de ce genre de lame sur Internet mais je me suis souvenu de 3 plans que m'avait envoyé un copain et camarade d'école d'ingénieur qui bosse aujourd'hui dans le domaine. Je les ai retrouvés, et oh surprise, 2 d'entre eux sont exactement ce genre de lame avec une épaisseur identique et des dimensions approchantes. La seule différence c'est l'acier utilisé. Je ne peux citer la marque mais il s'agit d'une société allemande très connue, qui a pignon sur rue. Les plans sont ceux du fournisseur, un Français, qui soustraite ces lames. Peut-être fournit-il bon nombre de concurrents aussi? Je suppose donc que ce que fait la concurrence est très proche.

La première version est en 37MnB5, le texte du cartouche précise "trempe de masse 50-53 HRc" et le plan une "métallisation de carbure" (quid?) sur 12 à 15 mm de largeur de la denture, mais que sur une seule face. Le second plan est rigoureusement identique, à l'exception d'une encoche faite pour distinguer les deux variantes. Cette fois l'acier est du 50CV4, avec le texte "trempe de masse 40-43 HRC, trempe locale 55±2 HRc". Le plan ne précise pas où se trouve la trempe locale mais on l'imagine bien sûr sur la denture avec une larguer similaire à celle du premier plan. Nous voilà donc avec des lames trempées sélectivement.

Quant on sait que les ESEE en 1095 sortent à 56..57 HRc, on n'est pas loin avec le 50CV4, sans compter qu'on sera beaucoup plus résilient avec cet acier et, cerise sur le gâteau, la possibilité d'avoir des carbures de vanadium très résistants à l'usure. Ah si seulement ma lame Krone était en 50CV4! La littérature indique une dureté maximale après trempe d'un acier avec 0.5% de carbone de 60..62 HRc selon les sources (avec 100% ou presque de martensite) et 55..56 HRc après revenu à 200°C. J'ai aussi retrouvé le 50CV4 dans la thèse de doctorat qui traine sur le Net (Ecole Centrale de Lyon, 1982, Christian Granottier), au sujet du traitement thermique des ressorts de bagnoles. Le 50CV4 y est cité comme matière de ressort à lame et parabolique (quid?). L'extrait de l'AFNOR 35-571 nous dit C 0,47..0,55, Si 0,1..0,4, Mn 0,7..1, S 0.035 maxi, P 0.035 maxi, Cr 0,85..1,15, V 0,1..0,2 (tout en pourcentage de masse évidemment!).. Un essai rapide avec la lime demi douce sur mon exemplaire indique une dureté similaoire au dos cpomme au tranchant.

03-AOU-2020: vive les vacances!

J'ai ressoudé la soie cassée de ma plane. Cette fois de façon plus sérieuse, plus longue, plus préparée. "Y a du métal d'apport" sur ce coup là. J'ai tout meulé grossièrement mais en profondeur: tout cela m'a l'air très sain. Ma prochaine étape c'est de sortir le chauffage par induction pour donner la forme définitive aux soies, en espérant qu'il n'y aura plus de casse.

04-AOU-2020

Avec le chauffage par induction, j'ai redessé et "égalisé" au mieux les soies de la plane, puis toujours avec le même moyen de chauffe, j'ai "fini" les trous pré-percés à 4 et 5 mm dans des billes de hêtre de 40 mm du commerce pour faire les poignées. Le repli des soies m'a été impossible selon mes désirs, alors j'ai coupé court dans tous les sens du terme en sciant les excès de soies. J'ai fini par tout coller à l'époxy à prise progressive. La suite demain sans doute: ponçage, affûtage final et huilage du bois.

Le mirabellier de mes parents est si chargé en fruit cette année que deux énormes branches ont cassé. On en a découpé une première dimanche avec mon frère. J'ai mis 3 jours à écouler environ 15 kg de mirabelles entre les offertes, les conglées, une tarte. Aujourd'hui je suis allé récupérer les plus grosses branches pour en faire des manches d'outils éventuels. J'ai aussi récupéré une petite hachette incluse dans le rachat de la boulangerie de mon père en 1965. Reliquat de l'époque des fours à bois (que mon père avait vite remplacé par un four à fioul, top de la modernité en 1970, juste avant le choc pétrolier). Aussi loin que je me souvienne le montage du manche avait toujours été un massacre. Cette fois, je l'ai prise pour l'affûter et la rénover un peu.

La lame porte l'inscription 500 (grammes?) avec une croix (catholique), un coeur et une ancre. Elle a plus servi de marteau que de hache et la table est très marquée. Il y a des stries d'origines partout. Je me demande comment elle a été réalisée. J'ai tout repris à la meuleuse avec un vieux disque P40. Les défauts sont partis très vite malgré l'age du disque. Je remarque vraiment comment l'acier est plus dur au tranchant et sur la table. J'ai même vérifié avec la lime. Ce truc est vraiment trempé à deux endroits et hyper mou partout ailleurs. J'ai sortie le manche qui tenait par des coins dont voici la liste exhaustive: 3 clous, 2 clous à deux pointes et deux rondelles M8 ou M10 à bords larges. J'ai refait une fente plus propre et un coin dans une chute de mirabellier justement. J'ai tout remonté à la colle à bois et j'ai encore coincé tout le bois me restant dans les zones vides (avec force colle à bois). J'espère poncer à ras demain et y mettre une second coin en acier.

05-AOU-2020

J'ai sorti le back pour poncer à ras les soies sur la plane. Suite de bouchage de trou avec de l'époxy 90 secondes. Nouveau ponçage et quelques couches d'huile de lin.

Le back étant sorti, j'ai scié puis poli à ras le manche de la hachette. J'ai peaufiné l'état de surface au P120, 220 et 400. Petit ponçage manuel du manche. Avec une chute de couteau forgé, j'ai fait un coin en acier avec le back pour compléter le premier, cette fois à 45° comme sur mon marteau Facom. Là aussi un peu d'huile de lin et retour au bercail.

Avant (en bas à droite), pendant (en haut à droite) et après.

17-AOU-2020

Je me suis retrouvé aujourd'hui chez un hard discounter de bric à brac, un magasin Action pour ne pas le nommer. J'y ai trouvé des fôrets acier, des disques à tronçonner l'acier 115 X 1 mm et surtout une friteuse. Les deux premiers étant vraiment pas cher (les 5 disques valent moins qu'un seul de chez Norton), je n'ai pas trop hésiter. Pour la friteuse... Voilà longtemps que je voulais me faire un bain d'huile chauffée pour mes trempes, avec un bac, une résistance, un capteur de température, un contrôleur, un relais, bref comme mon four de trempe quoi. Là l'ensemble est à 19.99 EUR, autant dire que sans récup' jamais je n'atteindrai ce tarif. En plus, il reste de la place pour y mettre un peu d'isolant entre cuve et paroi extérieure, alors en avant pour les expériences. Avoir un fluide de trempe bien constant va peut-être beaucoup m'aider? Quoiqu'il en soit, ce serait un paramètre de plus qui serait bien maitrisé.

18-AOU-2020

J'ai affûté la plane imparfaite et j'ai fermé ce dossier. Elle attend son bout'd bois dans le garage avec les rabots. Impossible de mesurer la dureté au duromètre à rebond Leeb (pas assez de masse, pas assez de "portée" rigide). Elle est aussi en galerie.

19-AOU-2020

Avec des polystyrènes de récupération (isolation maison de 20 mm, emballage de 10 mm), j'ai isolé ma friteuse "à la sauvage". Tout est maintenu par coincement ou ruban adhésif double face. Ça devrait tenir en température car je compte tourner entre 50 et 70°C (idéalement 60°C avec de l'huile de colza pour commencer), pas plus. De cette façon je pourrai

- travailler avec une "donnée" constante et maitrisée de plus

- avoir une température plus constante et plus stable que si la friteuse n'était pas isolée

- consommer moins d'énergie (mon coté écolo ou radin selon où vous me placez)

- éviter les préchauffage à la sauvage (avec un fer rouge sortant de la rouge) qui "entame" les qualités de l'huile.

Polystyrène dense de 20 mm à l'extérieur et le moins dense de 10 mm entre cuve et boitier.

Couvercle doublé juste à l'extérieur. A gauche la cuve, à droite le thermoplongeur régulé, avec sa sonde

et son thermostat.

Je me suis retrouvé aujourd'hui chez un hard discounter de bric à brac, un magasin Action pour ne pas le nommer. J'y ai trouvé des fôrets acier, des disques à tronçonner l'acier 115 X 1 mm et surtout une friteuse. Les deux premiers étant vraiment pas cher (les 5 disques valent moins qu'un seul de chez Norton), je n'ai pas trop hésiter. Pour la friteuse... Voilà longtemps que je voulais me faire un bain d'huile chauffée pour mes trempes, avec un bac, une résistance, un capteur de température, un contrôleur, un relais, bref comme mon four de trempe quoi. Là l'ensemble est à 19.99 EUR, autant dire que sans récup' jamais je n'atteindrai ce tarif. En plus, il reste de la place pour y mettre un peu d'isolant entre cuve et paroi extérieure, alors en avant pour les expériences. Avoir un fluide de trempe bien constant va peut-être beaucoup m'aider? Quoiqu'il en soit, ce serait un paramètre de plus qui serait bien maitrisé.

18-AOU-2020

J'ai affûté la plane imparfaite et j'ai fermé ce dossier. Elle attend son bout'd bois dans le garage avec les rabots. Impossible de mesurer la dureté au duromètre à rebond Leeb (pas assez de masse, pas assez de "portée" rigide). Elle est aussi en galerie.

19-AOU-2020

Avec des polystyrènes de récupération (isolation maison de 20 mm, emballage de 10 mm), j'ai isolé ma friteuse "à la sauvage". Tout est maintenu par coincement ou ruban adhésif double face. Ça devrait tenir en température car je compte tourner entre 50 et 70°C (idéalement 60°C avec de l'huile de colza pour commencer), pas plus. De cette façon je pourrai

- travailler avec une "donnée" constante et maitrisée de plus

- avoir une température plus constante et plus stable que si la friteuse n'était pas isolée

- consommer moins d'énergie (mon coté écolo ou radin selon où vous me placez)

- éviter les préchauffage à la sauvage (avec un fer rouge sortant de la rouge) qui "entame" les qualités de l'huile.

Polystyrène dense de 20 mm à l'extérieur et le moins dense de 10 mm entre cuve et boitier.

Couvercle doublé juste à l'extérieur. A gauche la cuve, à droite le thermoplongeur régulé, avec sa sonde

et son thermostat.

21-AOU-2020

Une lettre de Fedex au courier de mercredi 19, ouverte ce vendredi 21: il faut toujours une première fois. On me réclame des taxes (10 EUR), des frais de dossier (15 EUR) et de la TVA sur les frais de dossier (3 EUR; total 28 EUR) pour le duromètre reçu il y a plusieurs semaines déjà. Un machin aussi lourd a dû se faire remarquer par les douanes. La facture pro forma annonce un prix farfelu de 25 dollars alors qu'il en coutait 12 fois plus. J'imagine que la taxe est proportionnelle au prix déclaré. Bon c'est pas très grave, ramené à tous ce que j'âi dû acheter sans taxe française depuis des années, c'est pas cher payé.

05-SEP-2020

Repérage d'une vieille tondeuse pour les encombrants samedi matin en joggant. J'ai réussi à repasser avant le ferrailleur pour en récupérer la lame de 3.2 mm.

13-NOV-2020

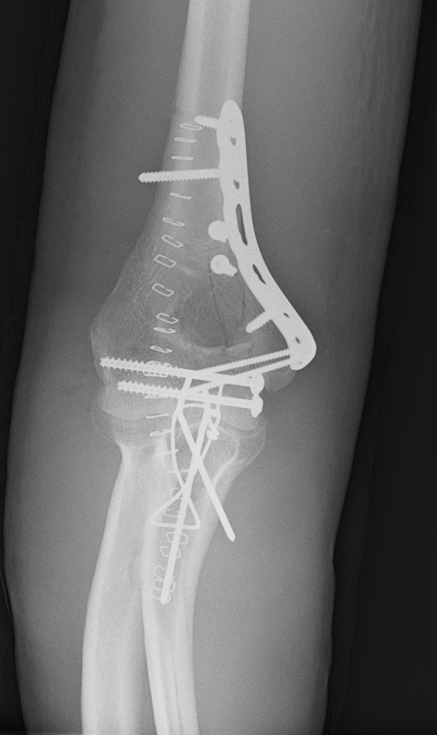

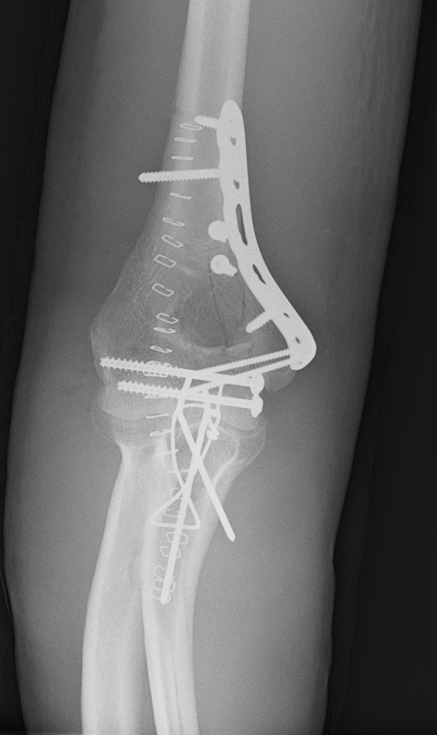

Après ma journée de télétravail du mardi 15-SEP-2020, je suis sorti comme à mon habitude enquillé les kilomètres en VTC. Autant vous dire que cela ne s'est pas passé comme prévu. Tout seul, "comme un grand", j'ai chuté, pas très vite, entre 15 et 20 km/h selon moi. En voulant me relever, je constate que j'ai 3 coudes droit: au lieu de sentir un os, j'en sens plusieurs. Je vous la fait en "fast forward": pompiers (merci à eux), urgences (merci à eux), "vous avez le coude luxé et cassé" dixit l'interne, j'ai été opéré pendant deux heures le lendemain à 9 h (merci au chirurgien et au système de santé français qui quoi que fort décrié force le respect: on est venu me chercher et on m'a réparer en moins de 24 h en utilisant parfois des machines ultra sophistiquées que personne ne peut se payer seul; pas sûr que le fier cavalier Mongol dans le désert de Gobi ait droit au même traitement). Je suis sorti le surlendemain avec un arrêt de travail de 8 semaines. On prend conscience de sa petitesse lorsqu'on est droitier, sans usage possible du côté droit. Soins tous les 3 jours, très dur de dormir la nuit à cause de la douleur, le coude a 26 agrafes et ressemble à un petit gigot, la première semaine mon avant-bras est gros comme un kebab (je n'éxagère même pas). Un mois plus tard, rendez vous de contrôle

- c'est une fracture complexe mais c'est en voie de guérison

- faut commencer la rééducation (coude à angle droit je peux "ouvrir" de 25° et "fermer" de 10°; j'ai très peur de ne jamais plus pouvoir faire de pompe, tenir un marteau, etc)

- je reprends 2 semaines d'arrêt de plus

- je demande à avoir mes radios

Voilà je peux enfin reprendre un peu le clavier et j'explique mon silence.

Voilà une des radios du 17-SEP-2020, jour de sortie de l'hopital.

Sur une feuille était noté "vis olécrane". Je pensais avoir une vis dans l'humérus,

moi. Et ben non, la photo n'est pas truquée: ce n'est pas mon bras au dessus

d'une boite de vis mal rangées, tout ce bazar est là dedans.

Une lettre de Fedex au courier de mercredi 19, ouverte ce vendredi 21: il faut toujours une première fois. On me réclame des taxes (10 EUR), des frais de dossier (15 EUR) et de la TVA sur les frais de dossier (3 EUR; total 28 EUR) pour le duromètre reçu il y a plusieurs semaines déjà. Un machin aussi lourd a dû se faire remarquer par les douanes. La facture pro forma annonce un prix farfelu de 25 dollars alors qu'il en coutait 12 fois plus. J'imagine que la taxe est proportionnelle au prix déclaré. Bon c'est pas très grave, ramené à tous ce que j'âi dû acheter sans taxe française depuis des années, c'est pas cher payé.

05-SEP-2020

Repérage d'une vieille tondeuse pour les encombrants samedi matin en joggant. J'ai réussi à repasser avant le ferrailleur pour en récupérer la lame de 3.2 mm.

13-NOV-2020

Après ma journée de télétravail du mardi 15-SEP-2020, je suis sorti comme à mon habitude enquillé les kilomètres en VTC. Autant vous dire que cela ne s'est pas passé comme prévu. Tout seul, "comme un grand", j'ai chuté, pas très vite, entre 15 et 20 km/h selon moi. En voulant me relever, je constate que j'ai 3 coudes droit: au lieu de sentir un os, j'en sens plusieurs. Je vous la fait en "fast forward": pompiers (merci à eux), urgences (merci à eux), "vous avez le coude luxé et cassé" dixit l'interne, j'ai été opéré pendant deux heures le lendemain à 9 h (merci au chirurgien et au système de santé français qui quoi que fort décrié force le respect: on est venu me chercher et on m'a réparer en moins de 24 h en utilisant parfois des machines ultra sophistiquées que personne ne peut se payer seul; pas sûr que le fier cavalier Mongol dans le désert de Gobi ait droit au même traitement). Je suis sorti le surlendemain avec un arrêt de travail de 8 semaines. On prend conscience de sa petitesse lorsqu'on est droitier, sans usage possible du côté droit. Soins tous les 3 jours, très dur de dormir la nuit à cause de la douleur, le coude a 26 agrafes et ressemble à un petit gigot, la première semaine mon avant-bras est gros comme un kebab (je n'éxagère même pas). Un mois plus tard, rendez vous de contrôle

- c'est une fracture complexe mais c'est en voie de guérison

- faut commencer la rééducation (coude à angle droit je peux "ouvrir" de 25° et "fermer" de 10°; j'ai très peur de ne jamais plus pouvoir faire de pompe, tenir un marteau, etc)

- je reprends 2 semaines d'arrêt de plus

- je demande à avoir mes radios

Voilà je peux enfin reprendre un peu le clavier et j'explique mon silence.

Voilà une des radios du 17-SEP-2020, jour de sortie de l'hopital.

Sur une feuille était noté "vis olécrane". Je pensais avoir une vis dans l'humérus,

moi. Et ben non, la photo n'est pas truquée: ce n'est pas mon bras au dessus

d'une boite de vis mal rangées, tout ce bazar est là dedans.

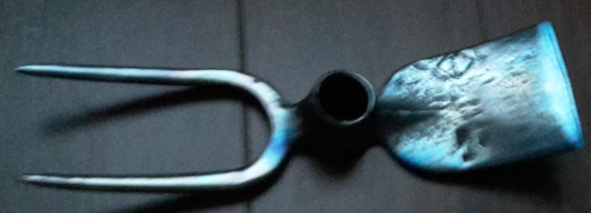

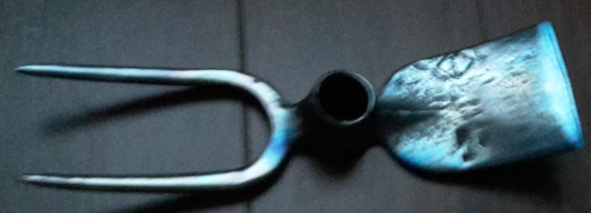

Pour ne pas rester

sédentaire, j'ai vite repris un peu de marche en allant par

exemple chercher du lait à la ferme non loin de chez moi. Le

jour de ma chute, 40 minutes avant pour être précis,

c'était

là que dans un tas de ferraille j'avais vu des pièces que

j'avais déjà vu dans une video de Chandler Dickinson de

la chaine Youtube "Old School Forge". L'agriculteur qui m'a

permis d'en prendre autant que j'en veux appelle cela des

contre-couteaux de moissonneuse batteuse. Il y en avait 3, visiblement

pas du même fabricant. J'ai pris le seul modèle tordu (les

deux autres étaient cassés) qui était

également le seul avec des inscriptions: "FORGED" et "379720".

Au mieux un acier à ressort sans doute, on verra bien si j'en fait quelque chose un jour.

Au mieux un acier à ressort sans doute, on verra bien si j'en fait quelque chose un jour.

17-NOV-2020

Je suis retourné une fois de plus chercher du lait à la ferme. Sur une table, pendant que j'attends l'agriculteur, une paire de ciseaux courbes, rouillés au dernier degré. On dirait des ciseaux à ongles pour géant. Je l'éxamine sans rine y voir n'ayant pas mes lunettes de vue. L'agriculteur arrivé entre temps me dit que c'est un ciseau (non on dit une paire) pour couper les poils des queue de vaches, sans risquer de les blesser. Il vient juste de les retrouver, mais bien sûr cela ne coupe plus. Alors je lui ai demandé s'il voulait bien que j'essaie de les réaffûter. Me voilà avec une tache que je me suis donné tout seul. Avec le recul, c'est à se demander si je ne suis pas masochiste. Je crois surtout que je suis curieux.

18-NOV-2020

J'ai un peu tué le temps l'après-midi. Brosse rotative plastique, mini brosse Dremel pour les recoins, coup de lime douce puis pierre Gesswein P600 (un demi-angle au sommet de 60° à vue d'oeil!), coup de cuir avec pâte 2 microns et ajustage du jeu au marteau. Ça coupe bien le papier. Pour les poils de vache, on verra le retour. Aucune trace d'une quelconque marque ou d'un pays d'origine.

Avant, après

Je suis retourné une fois de plus chercher du lait à la ferme. Sur une table, pendant que j'attends l'agriculteur, une paire de ciseaux courbes, rouillés au dernier degré. On dirait des ciseaux à ongles pour géant. Je l'éxamine sans rine y voir n'ayant pas mes lunettes de vue. L'agriculteur arrivé entre temps me dit que c'est un ciseau (non on dit une paire) pour couper les poils des queue de vaches, sans risquer de les blesser. Il vient juste de les retrouver, mais bien sûr cela ne coupe plus. Alors je lui ai demandé s'il voulait bien que j'essaie de les réaffûter. Me voilà avec une tache que je me suis donné tout seul. Avec le recul, c'est à se demander si je ne suis pas masochiste. Je crois surtout que je suis curieux.

18-NOV-2020

J'ai un peu tué le temps l'après-midi. Brosse rotative plastique, mini brosse Dremel pour les recoins, coup de lime douce puis pierre Gesswein P600 (un demi-angle au sommet de 60° à vue d'oeil!), coup de cuir avec pâte 2 microns et ajustage du jeu au marteau. Ça coupe bien le papier. Pour les poils de vache, on verra le retour. Aucune trace d'une quelconque marque ou d'un pays d'origine.

Avant, après

30-AVR-2021

Mon collègue de la forge associative m'a contacté car il balançait des ressorts à lames. Comme je n'en ai jamais eu, je suis allé les chercher. En prime, encore une ressort hélicoïdal. D'après lui les prix de l'acier de récupération a bien augmenté chez les ferrailleurs, ils reperendrait le kilogramme pour 40 cents. Pour mémoire les chiffres que je connaissais c'était 15 à 25 cents.

Les deus ressorts à lame seraient issus d'un Suzuki Samurai, Santana ou Vitara, bref le petit 4X4 du milieu de années 90. Ils font 1400 X 80 X 10..17 [mm], de sacrés engins! Le ressort hélicoïdal a un début de spire cassé et serait de l'avant d'une BMW 320 E46.

01-MAI-2021

A cause de mon coude cassé, je n'ai rien fait depuis longtemps. J'avais mis de côté un morceau tronçonné du contre-couteau de ci-dessus ainsi qu'un bout de lame de presse à balles de foin de marque Krone (réf. 202775270 marqué d'un W et de 51U0), histoire de tester leur trempabilité. J'ai tronçonné un morceau de ressort à lame pour en sortir un brut qui devrait servir de tranchet. Ma petite disqueuse de 115 mm est à la peine, c'est épais, c'est long malgré beaucoup de cogitation pour faire le moins de coupes possibles tout en ayant une forme de départ la plus adéquate possible. J'ai retrouvé dans mes tiroirs un lot de disques à tronçonner du hard discounter Action (marque Werckmann, par lot de 5). Je voulais les essayer. Ils font 1.2 mm d'épaisseur. C'est donc l'occasion pour venir à bout du ressort à lame. Ils sont moins bons (coupent moins bien, s'usent plus vite) que les Norton de 1 mm de chez Casto mais tellement moins chers que la balance continue à pencher de leur côté.

J'ai fait des essais de trempe à l'eau sur mes deux éprouvettes: incassables toutes les deux à la première trempe. Seconde trempe plus chaude: le morceau de lame de presse à balle de foin a cassé au second coup de marteau. Rien à faire avec l'autre. Troisième trempe avec austénisation encore plus chaude: rien à faire. C'est du super costaud, donc faible en carbone. Pourtant la lime demi demi douce patine à qui mieux mieux. Va comprendre!

Le tranchet est assez bien "venu". Gros temps de chauffe pour une pièce si massive par rapport à mes couteaux. Le coude me fait mal à chaque impact et certains manches semblent glisser dans la main. Déjà que je ne forgeais pas beaucoup, la pause forcée ne m'aura pas aidée.

Six mois sans rien faire, l'eau s'évapore. Voici mon seul seau de copeaux sous le backsatand: presque

110 couteaux et autant de manches... Un seau de 15 litres à moitié plein.

Avant et après. Le brut du tranchet a été pris au milieu du ressort à lame, dans l'acier le plus épais, en tachant de profiter du trou. Les photos ont été prises à posteriori après une nuit de recuit du tranchet

dans le seau de cendres.

J'ai juste réussi à fissurer le morceau de contre-couteau de "moiss-bat", malgré ses 3 trempes hyper drastiques: par contre mon maillet de 2 kg de marque Picard (trouvé neuf en brocante) semble

bien mou: regardez comme l'éprouvette lui a entaillé la face de frappe!

Côté lame de presse Krone: grain hyper hyper fin, et comme ça casse à peu près, je dirai qu'on a au moins 0.45% de carbone (0.55 avec de la chance?) Je pense refaire un meilleur clone de ESEE-5

(mon "Korak") dans un morceau.

Le tranchet après recuit. Faut encore le reprendre au back, faire les TTH et l'affûter.

Mon collègue de la forge associative m'a contacté car il balançait des ressorts à lames. Comme je n'en ai jamais eu, je suis allé les chercher. En prime, encore une ressort hélicoïdal. D'après lui les prix de l'acier de récupération a bien augmenté chez les ferrailleurs, ils reperendrait le kilogramme pour 40 cents. Pour mémoire les chiffres que je connaissais c'était 15 à 25 cents.

Les deus ressorts à lame seraient issus d'un Suzuki Samurai, Santana ou Vitara, bref le petit 4X4 du milieu de années 90. Ils font 1400 X 80 X 10..17 [mm], de sacrés engins! Le ressort hélicoïdal a un début de spire cassé et serait de l'avant d'une BMW 320 E46.

01-MAI-2021

A cause de mon coude cassé, je n'ai rien fait depuis longtemps. J'avais mis de côté un morceau tronçonné du contre-couteau de ci-dessus ainsi qu'un bout de lame de presse à balles de foin de marque Krone (réf. 202775270 marqué d'un W et de 51U0), histoire de tester leur trempabilité. J'ai tronçonné un morceau de ressort à lame pour en sortir un brut qui devrait servir de tranchet. Ma petite disqueuse de 115 mm est à la peine, c'est épais, c'est long malgré beaucoup de cogitation pour faire le moins de coupes possibles tout en ayant une forme de départ la plus adéquate possible. J'ai retrouvé dans mes tiroirs un lot de disques à tronçonner du hard discounter Action (marque Werckmann, par lot de 5). Je voulais les essayer. Ils font 1.2 mm d'épaisseur. C'est donc l'occasion pour venir à bout du ressort à lame. Ils sont moins bons (coupent moins bien, s'usent plus vite) que les Norton de 1 mm de chez Casto mais tellement moins chers que la balance continue à pencher de leur côté.

J'ai fait des essais de trempe à l'eau sur mes deux éprouvettes: incassables toutes les deux à la première trempe. Seconde trempe plus chaude: le morceau de lame de presse à balle de foin a cassé au second coup de marteau. Rien à faire avec l'autre. Troisième trempe avec austénisation encore plus chaude: rien à faire. C'est du super costaud, donc faible en carbone. Pourtant la lime demi demi douce patine à qui mieux mieux. Va comprendre!

Le tranchet est assez bien "venu". Gros temps de chauffe pour une pièce si massive par rapport à mes couteaux. Le coude me fait mal à chaque impact et certains manches semblent glisser dans la main. Déjà que je ne forgeais pas beaucoup, la pause forcée ne m'aura pas aidée.

Six mois sans rien faire, l'eau s'évapore. Voici mon seul seau de copeaux sous le backsatand: presque

110 couteaux et autant de manches... Un seau de 15 litres à moitié plein.

Avant et après. Le brut du tranchet a été pris au milieu du ressort à lame, dans l'acier le plus épais, en tachant de profiter du trou. Les photos ont été prises à posteriori après une nuit de recuit du tranchet

dans le seau de cendres.

J'ai juste réussi à fissurer le morceau de contre-couteau de "moiss-bat", malgré ses 3 trempes hyper drastiques: par contre mon maillet de 2 kg de marque Picard (trouvé neuf en brocante) semble

bien mou: regardez comme l'éprouvette lui a entaillé la face de frappe!

Côté lame de presse Krone: grain hyper hyper fin, et comme ça casse à peu près, je dirai qu'on a au moins 0.45% de carbone (0.55 avec de la chance?) Je pense refaire un meilleur clone de ESEE-5

(mon "Korak") dans un morceau.

Le tranchet après recuit. Faut encore le reprendre au back, faire les TTH et l'affûter.

04-MAI-2021: "10 minutes of forging beats 30 minutes au grinding"

De nouvelles idées ou de nouvelles envies de faire encore et encore des lames me viennent en tête... J'en ai eu tant qui sont venues puis reparties. On verra si j'aboutis avec au moins l'un d'eux. J'ai ressorti le back de sa poussière et j'ai usiné le tranchet. Moi qui le trouvais assez proche de sa forme finale, je n'ai pas eu l'oeil. J'ai usiné plus d'une heure au backstand (la faute partiellement à mon côté radin qui a voulu finir une bande P40 déjà trop usée je pense). Cela aurait largement valu le coup de forger un peu plus pour mieux finir sa forme brute. J'ai mis des rayons un peu partout et je suis descendu à P220 histoire de limiter les risques de crics ou tapures au fond de grosses stries au moment de la trempe. A ce propos, comment le tremper?

- Au four avec trempe intégrale ou

- à la forge en essayant du selectif avec à la suite un revenu avec la chaleur résiduelle?

Vu l'usage et le contact fréquent avec des aciers au rouge qui vont vite faire perdre la trempe au tranchant, on se demande pourquoi faire du haut de gamme à l'unité avec un outil sacrificiel qui va souffrir. Je crois bien que je vais tenter une trempe à la Cambodgienne traditionnelle.

06-MAI-2021

J'ai profité de la fin d'après-midi pour faire les TTH du tranchet.

- J'ai mis le tranchet avec le carré vers la flamme dans ma forge réglée au minimum. La première chauffe a pris longtemps.

- Je l'ai ensuite sorti en plaçant le tranchant vers la sortie de mon aspirateur pour faire une première normalisation à l'air pulsé.

- Retour à la forge, tranchant vers la flamme pour une seconde normalisation.

- La chauffe fut bien plus rapide. Nouvelle normalisation à l'air pulsé, toujours le tranchant d'abord.

- Troisième normalisation, identique à la seconde.

- Dernier passage à la forge pour l'austénisation finale avant trempe. Comme il s'agit d'un acier à ressort avec un taux de carbone aux alentours de 0.5%, je vise environ 850°C, soit quelque chose de plus orange que rouge. Il aura pour cela fallu remonter un peu le débit de gaz de la forge.

- Trempe dans un seau d'eau de pluie froide (~15°C) sur environ 7 mm (l'eau de pluie c'est pas par croyance mais par facilité à cause de mon récupérateur tout proche)

- Ensuite c'est un jeu de va et vient entre seau et air pour que la chaleur restante dans la pièce remonte vers la pointe (qu'on essaie de polir pour voir les couleurs) afin de lui faire des revenus successifs, si possible au bleu/gorge de pigeon/blabla (environ 280 à 320°C). On vise un tranchant pas trop cassant, pas trop dur.

A la fin j'ai testé avec une lime demi-douce: ça patine pas mal au tranchant et le reste est assez mou. Inespéré pour un parfait ignare. Faut encore affûter le tranchant, convexe comme une hache je dirai, pour la solidité, puis l'essayer. A l'occasion je tacherai de mesurer la dureté avec mon duromètre Leeb et mes diverses lames aux duretés connues.

17-MAI-2021

On m'a refilé la partie métallique d'une serfouette avec prière de la réparer. Elle a dû en passer du temps dehors tant elle était couverte de rouille de surface. J'ai tout enlevé avec ma brosse à poils en plastique. Elle est bien revenue. C'est une Gouvy modèle 13-3 18. C'est du bon matos, fabriqué dans ma Plouquie Est, avec une excellente réputation. Mon père n'a que ça depuis 1980 ans. Une sorte de Facom du jardinage. La bague de fixation au manche a été enfoncée, une griffe est tordue mais surtout la panne est entaillée comme si on avait mis un coup de hache en travers, pile au milieu. Le métal est déchiré.

J'ai allumé la forge pour redresser la bague sur la bigorne. Puis la griffe. Il m'aura fallu de nombreux essais. C'était moins facile que prévu. Pour finir j'ai refermé la fissure de la panne. Il faudra y mettre un petit cordon de soudure. Je vais tacher de faire cela chez un de mes collègues de la forge associative qui fait du mobilier métallique. Je regrette de ne pas avoir pris de photos mais j'étais pressé. 24 heures dans une journée, ce n'est pas assez.

18-MAI-2021

Comme prévu, j'ai emmené la serfouette chez mon collègue en fin d'après-midi et on y a mis deux petits cordons de soudure. Le tranchant s'est un peu effondré localement mais je rattraperai cela par enlèvement de matière. N'ayant pas meulé le cordon, j'ai pu un peu le noyer et le faire fluer vers la zone de manque de matière en le forgeant. Profitant de la forge, j'ai austénisé au mieux l'ensemble de la serfouette (pas facile dans ma petite forge pour couteaux mais ça rentrait tout juste) sans faire la moindre normalisation et j'ai fait des trempes sélectives à l'eau des pointes de la fourche, puis du tranchant de la panne, en alternant les deux très souvent, avec beaucoup de chaleur restant au milieu au niveau de la bague. La lime demi-douce me fait dire que c'est un peu trop dur aux extrémités pour de l'outil de jardin. Je tacherai de bien polir l'ensemble et d'y faire des revenus sélectifs à la lampe à souder en partant de la bague pour viser les couleurs extrêmes du spectre des revenus, vers le bleu et un peu au delà si ça va, au moins deux fois encore.

19-MAI-2021

Grosse séance à la meuleuse d'angle sur la serfouette: d'abord à la brosse rotative puis aux disques P40 et 120. Inutile de vous dire de vous protéger, non? J'ai sorti la lampe à souder et il m'a fallu un temps incroyable pour obtenir les couleurs du spectre des revenus. Je suis allé le plus loin possible vers le bleu/violet/gorge de pigeon. Encore un manche de 34 mm en bout que doit lui trouver le propriétaire et ça devrait le faire.

Désolé pour la qualité de la photo!

De nouvelles idées ou de nouvelles envies de faire encore et encore des lames me viennent en tête... J'en ai eu tant qui sont venues puis reparties. On verra si j'aboutis avec au moins l'un d'eux. J'ai ressorti le back de sa poussière et j'ai usiné le tranchet. Moi qui le trouvais assez proche de sa forme finale, je n'ai pas eu l'oeil. J'ai usiné plus d'une heure au backstand (la faute partiellement à mon côté radin qui a voulu finir une bande P40 déjà trop usée je pense). Cela aurait largement valu le coup de forger un peu plus pour mieux finir sa forme brute. J'ai mis des rayons un peu partout et je suis descendu à P220 histoire de limiter les risques de crics ou tapures au fond de grosses stries au moment de la trempe. A ce propos, comment le tremper?

- Au four avec trempe intégrale ou

- à la forge en essayant du selectif avec à la suite un revenu avec la chaleur résiduelle?

Vu l'usage et le contact fréquent avec des aciers au rouge qui vont vite faire perdre la trempe au tranchant, on se demande pourquoi faire du haut de gamme à l'unité avec un outil sacrificiel qui va souffrir. Je crois bien que je vais tenter une trempe à la Cambodgienne traditionnelle.

06-MAI-2021

J'ai profité de la fin d'après-midi pour faire les TTH du tranchet.

- J'ai mis le tranchet avec le carré vers la flamme dans ma forge réglée au minimum. La première chauffe a pris longtemps.

- Je l'ai ensuite sorti en plaçant le tranchant vers la sortie de mon aspirateur pour faire une première normalisation à l'air pulsé.

- Retour à la forge, tranchant vers la flamme pour une seconde normalisation.

- La chauffe fut bien plus rapide. Nouvelle normalisation à l'air pulsé, toujours le tranchant d'abord.

- Troisième normalisation, identique à la seconde.

- Dernier passage à la forge pour l'austénisation finale avant trempe. Comme il s'agit d'un acier à ressort avec un taux de carbone aux alentours de 0.5%, je vise environ 850°C, soit quelque chose de plus orange que rouge. Il aura pour cela fallu remonter un peu le débit de gaz de la forge.

- Trempe dans un seau d'eau de pluie froide (~15°C) sur environ 7 mm (l'eau de pluie c'est pas par croyance mais par facilité à cause de mon récupérateur tout proche)

- Ensuite c'est un jeu de va et vient entre seau et air pour que la chaleur restante dans la pièce remonte vers la pointe (qu'on essaie de polir pour voir les couleurs) afin de lui faire des revenus successifs, si possible au bleu/gorge de pigeon/blabla (environ 280 à 320°C). On vise un tranchant pas trop cassant, pas trop dur.

A la fin j'ai testé avec une lime demi-douce: ça patine pas mal au tranchant et le reste est assez mou. Inespéré pour un parfait ignare. Faut encore affûter le tranchant, convexe comme une hache je dirai, pour la solidité, puis l'essayer. A l'occasion je tacherai de mesurer la dureté avec mon duromètre Leeb et mes diverses lames aux duretés connues.

17-MAI-2021

On m'a refilé la partie métallique d'une serfouette avec prière de la réparer. Elle a dû en passer du temps dehors tant elle était couverte de rouille de surface. J'ai tout enlevé avec ma brosse à poils en plastique. Elle est bien revenue. C'est une Gouvy modèle 13-3 18. C'est du bon matos, fabriqué dans ma Plouquie Est, avec une excellente réputation. Mon père n'a que ça depuis 1980 ans. Une sorte de Facom du jardinage. La bague de fixation au manche a été enfoncée, une griffe est tordue mais surtout la panne est entaillée comme si on avait mis un coup de hache en travers, pile au milieu. Le métal est déchiré.

J'ai allumé la forge pour redresser la bague sur la bigorne. Puis la griffe. Il m'aura fallu de nombreux essais. C'était moins facile que prévu. Pour finir j'ai refermé la fissure de la panne. Il faudra y mettre un petit cordon de soudure. Je vais tacher de faire cela chez un de mes collègues de la forge associative qui fait du mobilier métallique. Je regrette de ne pas avoir pris de photos mais j'étais pressé. 24 heures dans une journée, ce n'est pas assez.

18-MAI-2021

Comme prévu, j'ai emmené la serfouette chez mon collègue en fin d'après-midi et on y a mis deux petits cordons de soudure. Le tranchant s'est un peu effondré localement mais je rattraperai cela par enlèvement de matière. N'ayant pas meulé le cordon, j'ai pu un peu le noyer et le faire fluer vers la zone de manque de matière en le forgeant. Profitant de la forge, j'ai austénisé au mieux l'ensemble de la serfouette (pas facile dans ma petite forge pour couteaux mais ça rentrait tout juste) sans faire la moindre normalisation et j'ai fait des trempes sélectives à l'eau des pointes de la fourche, puis du tranchant de la panne, en alternant les deux très souvent, avec beaucoup de chaleur restant au milieu au niveau de la bague. La lime demi-douce me fait dire que c'est un peu trop dur aux extrémités pour de l'outil de jardin. Je tacherai de bien polir l'ensemble et d'y faire des revenus sélectifs à la lampe à souder en partant de la bague pour viser les couleurs extrêmes du spectre des revenus, vers le bleu et un peu au delà si ça va, au moins deux fois encore.

19-MAI-2021

Grosse séance à la meuleuse d'angle sur la serfouette: d'abord à la brosse rotative puis aux disques P40 et 120. Inutile de vous dire de vous protéger, non? J'ai sorti la lampe à souder et il m'a fallu un temps incroyable pour obtenir les couleurs du spectre des revenus. Je suis allé le plus loin possible vers le bleu/violet/gorge de pigeon. Encore un manche de 34 mm en bout que doit lui trouver le propriétaire et ça devrait le faire.

Désolé pour la qualité de la photo!

25-MAI-2021

J'ai dû retourner au boulot aujourd'hui pour de la paperasse administrative. Ce n'est pas la fin de mon télétravail... Un collègue Allemand m'a ramené des restes du boulot de son père il y a bien longtemps. Celui-ci devait être ouvrier d'état ou un truc du genre dans une caserne française en Allemagne, les fameuses FFA (Forces Françaises en Allemagne). Il s'agit de 3 cylindres de diamètre 20 par 534 mm. Ce sont des axes usagés de maillons de chenilles de char...J'ai cherché les casernes basées autour du lieu et les largeurs de chenilles. Selon toute vraisemblance, il s'agit d'axes de char AMX30-B. On fera un essai de trempe à l'occasion. Merci Jürgen!

31-MAI-2021

J'ai rallumé la forge et j'ai commencé à façonner un brut de mon clone d'ESEE-5, le "Korak" dans un morceau de la lame de marque Krone de presse à balles de foin. Pour une fois j'ai commencé par le manche, mais c'est loin d'être fini pour aujourd'hui. Il faut encore l'allonger en X et en Y et l'affiner. Puis seulement on attaquera la lame. Mais comme il y a beaucoup de matière, cette fois ça devrait finir en truc bein plus épais que le premier "Korak". Pour garder la chaleur dans la forge, je l'ai obstruée partiellement avec une brique. Très vite, le revêtement caoutchouc de l'établi s'est mis à gondoler. Malgré la distance (réhausses en briques réfractaire) et le faible débit de gaz, la forge rayonne beaucoup de chaleur. La brique est d'ailleurs tombée par terre, a crâmé mon revêtement de sol tout en se cassant. Bon c'est pas bien grave, mon garage n'est pas un musée. On continue demain ou dans les jours qui suivent. A propos de chaleur, je ne le dirai jamais assez, ne forgez pas en crocs et en short... Comme certains pignoufs rédigeant des sites au sujet de la forge etc. :)

Voilà le brut de départ.

Le brut en fin de séance.

01-JUN-2021

Une bonne heure et demi de forge aujourd'hui avec la suite du "Korak". Suite de la plate semelle amincie: allongement et écartement pour couvrir le dessin du manche mais je trouve que ça s'affine beaucoup par rapport à la lame. Ensuite forge de la pointe en essayant de la former au mieux sans "fish lip". Le matériau de départ ayant déjà presque la bonne largeur, il y a un faible travail pour l'allonger et l'écarter. Je m'inquiète cependant de l'apparition permanente de fissures ça et là. Dur de voir si elle sont en profondeur. On va examiner cela à froid, plus tard.

Le brut en fin de séance.

J'ai dû retourner au boulot aujourd'hui pour de la paperasse administrative. Ce n'est pas la fin de mon télétravail... Un collègue Allemand m'a ramené des restes du boulot de son père il y a bien longtemps. Celui-ci devait être ouvrier d'état ou un truc du genre dans une caserne française en Allemagne, les fameuses FFA (Forces Françaises en Allemagne). Il s'agit de 3 cylindres de diamètre 20 par 534 mm. Ce sont des axes usagés de maillons de chenilles de char...J'ai cherché les casernes basées autour du lieu et les largeurs de chenilles. Selon toute vraisemblance, il s'agit d'axes de char AMX30-B. On fera un essai de trempe à l'occasion. Merci Jürgen!

31-MAI-2021

J'ai rallumé la forge et j'ai commencé à façonner un brut de mon clone d'ESEE-5, le "Korak" dans un morceau de la lame de marque Krone de presse à balles de foin. Pour une fois j'ai commencé par le manche, mais c'est loin d'être fini pour aujourd'hui. Il faut encore l'allonger en X et en Y et l'affiner. Puis seulement on attaquera la lame. Mais comme il y a beaucoup de matière, cette fois ça devrait finir en truc bein plus épais que le premier "Korak". Pour garder la chaleur dans la forge, je l'ai obstruée partiellement avec une brique. Très vite, le revêtement caoutchouc de l'établi s'est mis à gondoler. Malgré la distance (réhausses en briques réfractaire) et le faible débit de gaz, la forge rayonne beaucoup de chaleur. La brique est d'ailleurs tombée par terre, a crâmé mon revêtement de sol tout en se cassant. Bon c'est pas bien grave, mon garage n'est pas un musée. On continue demain ou dans les jours qui suivent. A propos de chaleur, je ne le dirai jamais assez, ne forgez pas en crocs et en short... Comme certains pignoufs rédigeant des sites au sujet de la forge etc. :)

Voilà le brut de départ.

Le brut en fin de séance.

01-JUN-2021

Une bonne heure et demi de forge aujourd'hui avec la suite du "Korak". Suite de la plate semelle amincie: allongement et écartement pour couvrir le dessin du manche mais je trouve que ça s'affine beaucoup par rapport à la lame. Ensuite forge de la pointe en essayant de la former au mieux sans "fish lip". Le matériau de départ ayant déjà presque la bonne largeur, il y a un faible travail pour l'allonger et l'écarter. Je m'inquiète cependant de l'apparition permanente de fissures ça et là. Dur de voir si elle sont en profondeur. On va examiner cela à froid, plus tard.

Le brut en fin de séance.