02-JUN-2021

Nouvelle séance de forge d'un peu moins d'une heure. Après examen de la pointe et de l'encoche pour l'index, il y a bien des fissures. J'ai commencé à les sortir à la meuleuse avec disque P40 et à la pointe, il a fallu enlever beaucoup de matière pour les faire disparaitre (voir photo). Je me suis concentré sur la réduction de la hauteur du milieu du manche, sur l'élargissement de l'encoche pour l'index, sur la réduction de la hauteur de lame (ce qui a aussi allongé la lame) et sur une nouvelle pointe. En fin de séance, comme les autres jours déjà, le cul est trop fin. Avec une épaisseur de lame à 5 mm, mon cul devrait être à 2.5 et la pointe à 4. La pointe est OK mais le cul est à peine au dessus de 1 mm. Que restera t-il après usinage? Saurais-je un jour forger un couteau?

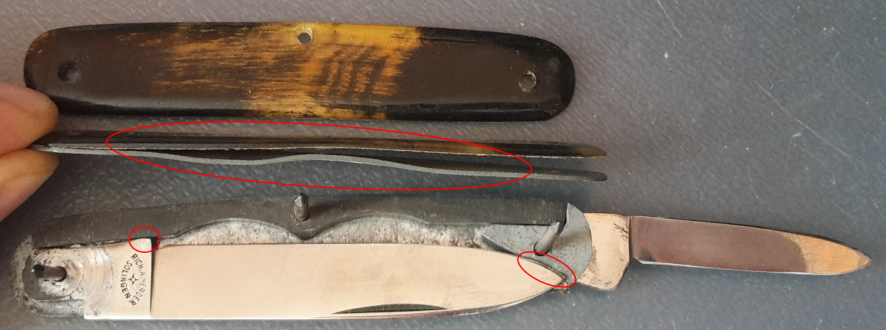

Le brut en début de séance après avoir sorti à la meuleuse de profondes fissures à la pointe et derrière la garde.

Nouvelle séance de forge d'un peu moins d'une heure. Après examen de la pointe et de l'encoche pour l'index, il y a bien des fissures. J'ai commencé à les sortir à la meuleuse avec disque P40 et à la pointe, il a fallu enlever beaucoup de matière pour les faire disparaitre (voir photo). Je me suis concentré sur la réduction de la hauteur du milieu du manche, sur l'élargissement de l'encoche pour l'index, sur la réduction de la hauteur de lame (ce qui a aussi allongé la lame) et sur une nouvelle pointe. En fin de séance, comme les autres jours déjà, le cul est trop fin. Avec une épaisseur de lame à 5 mm, mon cul devrait être à 2.5 et la pointe à 4. La pointe est OK mais le cul est à peine au dessus de 1 mm. Que restera t-il après usinage? Saurais-je un jour forger un couteau?

Le brut en début de séance après avoir sorti à la meuleuse de profondes fissures à la pointe et derrière la garde.

Le brut

en fin de séance en ayant reporté à la

craie le profil du ESEE-5, pour voir

où il y a de la amtière en trop et là

où il en manque.

A la procahine séance, je vais essayer de diminuer la hauteur du manche au milieu afin de lui faire gagner ce qui me manque en longueur et élargir un

poil la lame pour avoir du rab au moment d'usiner le profil.

A la procahine séance, je vais essayer de diminuer la hauteur du manche au milieu afin de lui faire gagner ce qui me manque en longueur et élargir un

poil la lame pour avoir du rab au moment d'usiner le profil.

03-JUN-2021

Petite séance de forge d'une toute petite heure. J'ai essayé de diminuer la hauteur de la semelle, au milieu et de la courber un peu plus vers le cul. J'ai élargi la lame un chouilla et aussi le tranchant vers la pointe (un peu plus ventru). A comparer avec la photo d'hier, on n'y voit que très peu d'évolution, à se demander ce que j'ai fait durant cette séance. Il y aussi une fissure qui est apparue au milieu de la lame, près du dos. Il faudra examiner cela de près. Pourvu que ce ne soit que de la calamine en surface.

Pour finir, j'ai forgé un petit crochet dans un gros clos rouillé que j'ai trouvé la semaine dernière dans la cabane de jardin du propriétaire de la serfouette rénovée. Cette dernière ne tient pas dans l'emmanchement conique de son manche, au moindre effort. La faute sans doute aux grosses couche d'huile de lin que j'y ai mis. Le mieux est l'ennemi du bien. J'ai du SAV en vue.

Manche encore trop large. J'aimerai récupérer tout ce que je peux de matière pour épaissir/élargir le cul, beaucoup trop fin.

Faudra encore le brosser pour la finition et percer un trou... A moins que je ne le "tape" à la forge.

Petite séance de forge d'une toute petite heure. J'ai essayé de diminuer la hauteur de la semelle, au milieu et de la courber un peu plus vers le cul. J'ai élargi la lame un chouilla et aussi le tranchant vers la pointe (un peu plus ventru). A comparer avec la photo d'hier, on n'y voit que très peu d'évolution, à se demander ce que j'ai fait durant cette séance. Il y aussi une fissure qui est apparue au milieu de la lame, près du dos. Il faudra examiner cela de près. Pourvu que ce ne soit que de la calamine en surface.

Pour finir, j'ai forgé un petit crochet dans un gros clos rouillé que j'ai trouvé la semaine dernière dans la cabane de jardin du propriétaire de la serfouette rénovée. Cette dernière ne tient pas dans l'emmanchement conique de son manche, au moindre effort. La faute sans doute aux grosses couche d'huile de lin que j'y ai mis. Le mieux est l'ennemi du bien. J'ai du SAV en vue.

Manche encore trop large. J'aimerai récupérer tout ce que je peux de matière pour épaissir/élargir le cul, beaucoup trop fin.

Faudra encore le brosser pour la finition et percer un trou... A moins que je ne le "tape" à la forge.

07-JUN-2021:

cent fois sur le métier...

Encore une petite heure de forge pour diminuer la hauteur du manche au milieu, arrondir le cul et élargir un poil la lame. Le manche n'est toujours pas assez large pour "absorber" le contour du "Korak" mais je crois que je vais devoir arrêter là et improviser le contour du manche. Il y a de moins en moins de matière au manche et je crois que je n'arriverai plus à corriger suffisamment le brut.

Les surfaces non touchées sont de plus en plus "volcaniques" (carbone qui se barre, surface qui brûle).

Encore une petite heure de forge pour diminuer la hauteur du manche au milieu, arrondir le cul et élargir un poil la lame. Le manche n'est toujours pas assez large pour "absorber" le contour du "Korak" mais je crois que je vais devoir arrêter là et improviser le contour du manche. Il y a de moins en moins de matière au manche et je crois que je n'arriverai plus à corriger suffisamment le brut.

Les surfaces non touchées sont de plus en plus "volcaniques" (carbone qui se barre, surface qui brûle).

08-JUN-2021

Je me suis aperçu que j'avais oublié de profiter de la forge hier pour normaliser et recuire le brut. J'ai rallumé la forge et j'ai encore un peu travaillé le manche et remonté la pointe. Ensuite 3 normalisations à l'air calme et un recuit dans les cendres pour terminer. J'ai aussi poli à la brosse métallique rotative le crochet forgé il y a peu.

11-JUN-2021

J'ai sorti le brut du "Korak" de cendres pour y inscrire au mieux la forme initiale d'un ESEE-5. Avec un disque à tronçonner, j'ai découpé le plus gros du surplus, puis j'ai adouci le profil et gratté la calamine avec un disque P40. La calamine a surtout ruiné l'abrasif je pense. De guerre las, j'ai immergé le manche dans du vinaigre blanc pour quelques heures, puis la lame. La bonne nouvelle, c'est que je n'ai découvert aucune fissure dans la pièce.

13-JUN-2021

J'ai sorti la lame du vinaigre blanc. Le manche y aura passé environ 24 h et la lame 12

Je me suis aperçu que j'avais oublié de profiter de la forge hier pour normaliser et recuire le brut. J'ai rallumé la forge et j'ai encore un peu travaillé le manche et remonté la pointe. Ensuite 3 normalisations à l'air calme et un recuit dans les cendres pour terminer. J'ai aussi poli à la brosse métallique rotative le crochet forgé il y a peu.

11-JUN-2021

J'ai sorti le brut du "Korak" de cendres pour y inscrire au mieux la forme initiale d'un ESEE-5. Avec un disque à tronçonner, j'ai découpé le plus gros du surplus, puis j'ai adouci le profil et gratté la calamine avec un disque P40. La calamine a surtout ruiné l'abrasif je pense. De guerre las, j'ai immergé le manche dans du vinaigre blanc pour quelques heures, puis la lame. La bonne nouvelle, c'est que je n'ai découvert aucune fissure dans la pièce.

13-JUN-2021

J'ai sorti la lame du vinaigre blanc. Le manche y aura passé environ 24 h et la lame 12

15-JUN-2021

J'ai tracé un profil au mieux dans le contour de mon brut et je l'ai façonné au backstand. Ensuite je me suis décidé pour la quincaillerie et j'ai percé des trous dans le manche. J'ai fait des trous de 6.1 et 6.2 mm pour la quincaillerie laiton et des trous de 10 mm pour l'allègement, tous chanfreinés. Ce fut l'occasion de tester des forêts revetus issus de deux hard discounter ("Action" et "Aldi"). Ceux de chez Action sont beaucoup moins endurants que ceux de chez Aldi. Le 6 et 10 mm de chez Action ne sont jamais arrivés au bout du second trous. Ceux de chez Aldi m'ont permis de finir mais ils ne semblent pas très endurants non plus pour acier inconnu issu de l'agriculture.

J'ai tracé un profil au mieux dans le contour de mon brut et je l'ai façonné au backstand. Ensuite je me suis décidé pour la quincaillerie et j'ai percé des trous dans le manche. J'ai fait des trous de 6.1 et 6.2 mm pour la quincaillerie laiton et des trous de 10 mm pour l'allègement, tous chanfreinés. Ce fut l'occasion de tester des forêts revetus issus de deux hard discounter ("Action" et "Aldi"). Ceux de chez Action sont beaucoup moins endurants que ceux de chez Aldi. Le 6 et 10 mm de chez Action ne sont jamais arrivés au bout du second trous. Ceux de chez Aldi m'ont permis de finir mais ils ne semblent pas très endurants non plus pour acier inconnu issu de l'agriculture.

Le

back étant de sortie j'ai aplani le manche et taillé

l'émouture. A la main levée pour les chanfreins

progressifs puis avec un guide. 1h30 au total, la faute

a un brut pas assez affiné. Que de gachis! Comme

toujours mon tranchant avant trempe est trop fin. Mais

comme la hauteur de lame est un peu au dessus des 38 mm

visés, j'ai enlevé un peu matuère et nous voilà vers

0.70 mm d'épaisseur au tranchant. Je suis allé jusqu'à

P220, veillant à mettre des micros chanfreins sur tous

les angles et à effacer la moindre très grosse rayure

(contre les risques de fissures à la trempe)

Epaisseurs à la pointe, dos, tranchant, ricasso, cul: 0.60, 3.82, 0.65, 3,69 et 0.94 mm]

28-JUN-2021

Le "Korak" est en attente de trempe depuis des lustres, au point que la lame a eu le temps de bien rouiller. J'aimerai inaugurer ma friteuse pour maintenir mon huile à température idoine et constante (à peu près). Je l'ai remplie aujourd'hui avec 3 litres d'huile de colza. Le couteau étant assez grand, je veux être sûr de pouvoir l'immerger complètement. Avec mon thermomètre de cuisine IKEA, j'ai essayé de règler la température du bain entre 50 et 60°C. La seule littérature en ligne que j'ai jamais vue indiquait que l'huile de trempe était à 50°C. Nos cousins d'Outre-Atlantique préconisent souvent 125..140°F ce qui nous fait 51,67..60°C. Le thermoplongeur fait chauffer très vite l'huile, à peine une minute à vue de nez, puis le thermostat l'arrête. Par contre, il y a une véritable zone froide sous la résistance. J'ai mesuré 49°C au fond du bain pour 70°C en surface. Un peu de repos avec le couvercle (ainsi que tout le reste) calorifugé, un peu de remuage et j'ai obtenu ce soir un bain homogène à 54°C. Demain c'est trempe et on verra si mon réglage est encore valable après une nuit.

29-JUN-2021: patatras!

Je dérouille le brut, je lance la chauffe du bain d'huile (un peu haut en température et j'ai encore ajusté un poil à la baisse) et le four de trempe direction les 850°C. Vers 700°C la température s'est mise à chuter. Je connais ce phénomène. La résistance vient de céder quelque part. En effet, au fond du four, elle a fondu dirait-on. Les deux extrémités ont une boule au bout... Fait chier! Ça m'a bizzarement flinguer le moral à un point que je n'anticipais pas. Faisons face que diable!

Evidemment ça casse toujours quand on s'en sert, donc ce ne sera jamais le bon moment. Bon il faut recommander du fil résistif chez mon fournisseur teuton. J'ai eu du mal à le retrouver car j'avais tout fait par mail direct, le mec n'a pas de webshop. Alors je remets les détails ici pour tout retrouver un jour. Il me faut 15 m de fil de Kanthal type A1 (1400°C!) de diamètre 1.2 mm (AWG17) à enrouler sur un diamètre de 6 mm. Le site c'est www.heizspiralen.de, le mail de Thomas Hülsmann est info@heizspiralen.de. Ma dernière installation est de JUL-2014, soit 7 ans de bons et loyaux services sans la moindre défaillance de mon installation de seconde génération. Je trouve ça plutôt bon. Du coup j'ai pris du rab, 3 jeux, de quoi tenir 21 ans. D'ici là je serai mort j'imagine ou j'aurai dimuiné le rythme. Pour 3 rouleaux de 15 m et les frais de port vers la France, le total est de 46.70 EUR TTC (0.86 EUR/m).

Epaisseurs à la pointe, dos, tranchant, ricasso, cul: 0.60, 3.82, 0.65, 3,69 et 0.94 mm]

28-JUN-2021

Le "Korak" est en attente de trempe depuis des lustres, au point que la lame a eu le temps de bien rouiller. J'aimerai inaugurer ma friteuse pour maintenir mon huile à température idoine et constante (à peu près). Je l'ai remplie aujourd'hui avec 3 litres d'huile de colza. Le couteau étant assez grand, je veux être sûr de pouvoir l'immerger complètement. Avec mon thermomètre de cuisine IKEA, j'ai essayé de règler la température du bain entre 50 et 60°C. La seule littérature en ligne que j'ai jamais vue indiquait que l'huile de trempe était à 50°C. Nos cousins d'Outre-Atlantique préconisent souvent 125..140°F ce qui nous fait 51,67..60°C. Le thermoplongeur fait chauffer très vite l'huile, à peine une minute à vue de nez, puis le thermostat l'arrête. Par contre, il y a une véritable zone froide sous la résistance. J'ai mesuré 49°C au fond du bain pour 70°C en surface. Un peu de repos avec le couvercle (ainsi que tout le reste) calorifugé, un peu de remuage et j'ai obtenu ce soir un bain homogène à 54°C. Demain c'est trempe et on verra si mon réglage est encore valable après une nuit.

29-JUN-2021: patatras!

Je dérouille le brut, je lance la chauffe du bain d'huile (un peu haut en température et j'ai encore ajusté un poil à la baisse) et le four de trempe direction les 850°C. Vers 700°C la température s'est mise à chuter. Je connais ce phénomène. La résistance vient de céder quelque part. En effet, au fond du four, elle a fondu dirait-on. Les deux extrémités ont une boule au bout... Fait chier! Ça m'a bizzarement flinguer le moral à un point que je n'anticipais pas. Faisons face que diable!

Evidemment ça casse toujours quand on s'en sert, donc ce ne sera jamais le bon moment. Bon il faut recommander du fil résistif chez mon fournisseur teuton. J'ai eu du mal à le retrouver car j'avais tout fait par mail direct, le mec n'a pas de webshop. Alors je remets les détails ici pour tout retrouver un jour. Il me faut 15 m de fil de Kanthal type A1 (1400°C!) de diamètre 1.2 mm (AWG17) à enrouler sur un diamètre de 6 mm. Le site c'est www.heizspiralen.de, le mail de Thomas Hülsmann est info@heizspiralen.de. Ma dernière installation est de JUL-2014, soit 7 ans de bons et loyaux services sans la moindre défaillance de mon installation de seconde génération. Je trouve ça plutôt bon. Du coup j'ai pris du rab, 3 jeux, de quoi tenir 21 ans. D'ici là je serai mort j'imagine ou j'aurai dimuiné le rythme. Pour 3 rouleaux de 15 m et les frais de port vers la France, le total est de 46.70 EUR TTC (0.86 EUR/m).

06-JUL-2021

J'ai reçu mon fil résistif et je suis allé acheter une tige filetée M6 et un tourillon en hêtre aux dimensions identiques, à savoir 6 X 1000 [mm].

13-JUL-2021

J'avance enfin un peu pour la réparation du four. Comment enrouler le fil sans le tour que j'avais utilisé au boulot? Alors je crois me souvenir avoir vu une technique similaire sur le Net, mais je ne me souviens plus trop des détails. J'ai sans doute adapté à ma sauce, mais loin de moi l'idée d'en revendiquer la paternité. J'ai commencé par faire un trou de 6 mm dans deux planchettes en bois, puis j'en ai agrandi un à 9 mm (1.28+6+1.28=8.56 mm diamètre extérieure de la bobine que je vais tenter d'enrouler). J'ai fait un canal (de la section du fil) dans la planchette au trou de 6 mm qui arrive tangentiellement au perçage. Puis j'ai fait une entaille dans une face du tourillon pour y engager le fil. Je fais mon montage dans l'étau avec ma perceuse sans fil à l'autre bout du tourillon. Rien à faire le fil sort de l'encoche, le fil semble trop difficile à plier, le hêtre cède sous l'effort.

Je recommence avec la tige filetée M6. Ça a marché. Certes il faut soutenir l'ensemble et ne pas aller trop vite. Il faut aussi dévisser pour libérer le fil de la tige fileté, certaines spires sont prises partiellement par le filet. J'ai juste peur d'une chose: des contraintes locales, surtout aux extrémités un peu malmenées, qui pourraient faire céder le fil une fois chaud bien plus tôt que prévu.

Les deux planchettes avec trous de 6 et 9 mm, le canal

tangentiel au trou de 6 mm et l'encoche en bout de

tige filetée M6. Et voilà!J'ai reçu mon fil résistif et je suis allé acheter une tige filetée M6 et un tourillon en hêtre aux dimensions identiques, à savoir 6 X 1000 [mm].

13-JUL-2021

J'avance enfin un peu pour la réparation du four. Comment enrouler le fil sans le tour que j'avais utilisé au boulot? Alors je crois me souvenir avoir vu une technique similaire sur le Net, mais je ne me souviens plus trop des détails. J'ai sans doute adapté à ma sauce, mais loin de moi l'idée d'en revendiquer la paternité. J'ai commencé par faire un trou de 6 mm dans deux planchettes en bois, puis j'en ai agrandi un à 9 mm (1.28+6+1.28=8.56 mm diamètre extérieure de la bobine que je vais tenter d'enrouler). J'ai fait un canal (de la section du fil) dans la planchette au trou de 6 mm qui arrive tangentiellement au perçage. Puis j'ai fait une entaille dans une face du tourillon pour y engager le fil. Je fais mon montage dans l'étau avec ma perceuse sans fil à l'autre bout du tourillon. Rien à faire le fil sort de l'encoche, le fil semble trop difficile à plier, le hêtre cède sous l'effort.

Je recommence avec la tige filetée M6. Ça a marché. Certes il faut soutenir l'ensemble et ne pas aller trop vite. Il faut aussi dévisser pour libérer le fil de la tige fileté, certaines spires sont prises partiellement par le filet. J'ai juste peur d'une chose: des contraintes locales, surtout aux extrémités un peu malmenées, qui pourraient faire céder le fil une fois chaud bien plus tôt que prévu.

17-JUL-2021

J'ai démonté la vieille résistance du four. Pas facile facile... Les perles céramique qui protègent le fil en sortie étaient coincées, les cavaliers complètement pourris et durs à sortir aussi. Bizarrement le vieux fil Kanthal était encore élastique et pas vraiment cassant mais il valait mieux le changer de toute façon. J'ai allongé la bobine du nouveau fil pour qu'il rentre dans le four et remonter le tout avec seulement quelques cavaliers. On verra ce qui bouge après les premières chauffes. Premier essai sans le couvercle: ça marche. J'ai laissé rougir le fil un peu. Je mettrai un peu de mastic colle réfractaire ça et là (fissures) avant de refermer et on verra la suite. La résistance ne rougit pas avec la même intensité partout. Pourquoi? Parce qu'elle a été enroulée mécaniquement et que cela a contraint le fil davantage à certains endroits qu'à d'autres? Mystère.

13-AOU-2021

Me revoilà. J'étais parti en vacances. J'y ai d'ailleurs acheté par hasard du mastic réfractaire, celui qui me restait avait durci comme du béton.

Votre serviteur est positif au Covid19, variante delta, la plus en vogue, malgré sa double vaccination. Qu'on se rassure je ne ressens rien à part une légère perte de goût (damned!) comme pour un rhume. Si je n'avais pas été cas contact (ne trempez pas votre biscuit n'importe où les gars!) et testé, je ne l'aurai jamais su. Bref aujourd'hui c'est chômage partiel avec confinement at home jusqu'au 26 inclus.

J'ai jointoyé au mastic réfractaire neuf la traversée du fil Kanthal dans la paroi arrière du four. On verra quand je reprendrai les activités coutellières... Il faut tremper et finir le "Korak". J'ai aussi bien envie de forger un "Franquelin" en T7Mo.

Il y a eu un article très interessant sur Knife Steel Nerd au sujet des huiles de trempe. Comme toujours, avec des mesures, bref des données scientifiques. L'huile de colza est loin d'être aussi bonne que sa réputation sur des aciers à la trempabilité faible, voire moyenne. Et du coup cela explique pas mal de mes échecs passés, notamment des trempes suboptimales de 100Cr6 et autres limes. Avec assez de manganèse et de chrome (genre 1,7..2.5% au total), comme sur les O1/O2-100MnCRW4/90MCV8-1.2510/1.2842, l'huile de colza donne d'excellents résultats mais avec du 100Cr6 et en dessous, genre 80CrV2 puis les carbones "presque" purs avec juste du manganèse, c'est la bérézina! Faut une huile hyper rapide, voir de l'eau tiédasse...

Avec un dernier rappel de Larrin Thomas: les bris à la trempe sont en général due à un excès de martensite en plaques (donc à partir de 0.8% de carbone dissous) et une température d'austénitisation trop haute qui se fait au détriment de martensite en lattes. Tout cela me donne envie de refaire des expériences avec des hyper eutectiques chauffés à la limite basse par induction "naturelle" (vous savez mon vieux système) et trempés à l'eau. En effet, seule une de mes lames austénitisée par induction jusqu'à dix fois de suite et trempées à l'eau salée n'a cassée (celle en 90MCV8). On a sans doute jamais atteint plus de 0,6..0,7% de carbone dissous mais cela permet d'obtenir bien plus de 60 HRc dans le couteau final avec une résilience sans doute très élevée et pas mal de carbures pour la résistance à l'usure et des "dents" au tranchant: le compromis idéal pour des blaireaux comme moi?

14-AOU-2021

Coincé, j'ai coupé un morceau de T7Mo de 15 cm (section 24 X 3 [mm]) pour essayer d'y forger un brute de "Franquelin". 3 heures plus tard, le bilan est decevant: je pensais avoir laisser largement suffisamment de matière, mais rien à faire, tout est trop fin et j'ai mis beaucoup trop de chauffes pour arriver à mes fins. Aucun recuit de normalisation avec un inox martensitique à espérer avec une simple forge et un seau de cendres. J'y espère tout juste un petit recuit pour la suite.

Début des hostilités: je comptais juste forger la pointe sans la moindre émouture et pour le manche

aminci à 50%, j'ai compté large avec 70% de la longueur fimale, bien assez normalement.

En fin de séance.

J'ai démonté la vieille résistance du four. Pas facile facile... Les perles céramique qui protègent le fil en sortie étaient coincées, les cavaliers complètement pourris et durs à sortir aussi. Bizarrement le vieux fil Kanthal était encore élastique et pas vraiment cassant mais il valait mieux le changer de toute façon. J'ai allongé la bobine du nouveau fil pour qu'il rentre dans le four et remonter le tout avec seulement quelques cavaliers. On verra ce qui bouge après les premières chauffes. Premier essai sans le couvercle: ça marche. J'ai laissé rougir le fil un peu. Je mettrai un peu de mastic colle réfractaire ça et là (fissures) avant de refermer et on verra la suite. La résistance ne rougit pas avec la même intensité partout. Pourquoi? Parce qu'elle a été enroulée mécaniquement et que cela a contraint le fil davantage à certains endroits qu'à d'autres? Mystère.

13-AOU-2021

Me revoilà. J'étais parti en vacances. J'y ai d'ailleurs acheté par hasard du mastic réfractaire, celui qui me restait avait durci comme du béton.

Votre serviteur est positif au Covid19, variante delta, la plus en vogue, malgré sa double vaccination. Qu'on se rassure je ne ressens rien à part une légère perte de goût (damned!) comme pour un rhume. Si je n'avais pas été cas contact (ne trempez pas votre biscuit n'importe où les gars!) et testé, je ne l'aurai jamais su. Bref aujourd'hui c'est chômage partiel avec confinement at home jusqu'au 26 inclus.

J'ai jointoyé au mastic réfractaire neuf la traversée du fil Kanthal dans la paroi arrière du four. On verra quand je reprendrai les activités coutellières... Il faut tremper et finir le "Korak". J'ai aussi bien envie de forger un "Franquelin" en T7Mo.

Il y a eu un article très interessant sur Knife Steel Nerd au sujet des huiles de trempe. Comme toujours, avec des mesures, bref des données scientifiques. L'huile de colza est loin d'être aussi bonne que sa réputation sur des aciers à la trempabilité faible, voire moyenne. Et du coup cela explique pas mal de mes échecs passés, notamment des trempes suboptimales de 100Cr6 et autres limes. Avec assez de manganèse et de chrome (genre 1,7..2.5% au total), comme sur les O1/O2-100MnCRW4/90MCV8-1.2510/1.2842, l'huile de colza donne d'excellents résultats mais avec du 100Cr6 et en dessous, genre 80CrV2 puis les carbones "presque" purs avec juste du manganèse, c'est la bérézina! Faut une huile hyper rapide, voir de l'eau tiédasse...

Avec un dernier rappel de Larrin Thomas: les bris à la trempe sont en général due à un excès de martensite en plaques (donc à partir de 0.8% de carbone dissous) et une température d'austénitisation trop haute qui se fait au détriment de martensite en lattes. Tout cela me donne envie de refaire des expériences avec des hyper eutectiques chauffés à la limite basse par induction "naturelle" (vous savez mon vieux système) et trempés à l'eau. En effet, seule une de mes lames austénitisée par induction jusqu'à dix fois de suite et trempées à l'eau salée n'a cassée (celle en 90MCV8). On a sans doute jamais atteint plus de 0,6..0,7% de carbone dissous mais cela permet d'obtenir bien plus de 60 HRc dans le couteau final avec une résilience sans doute très élevée et pas mal de carbures pour la résistance à l'usure et des "dents" au tranchant: le compromis idéal pour des blaireaux comme moi?

14-AOU-2021

Coincé, j'ai coupé un morceau de T7Mo de 15 cm (section 24 X 3 [mm]) pour essayer d'y forger un brute de "Franquelin". 3 heures plus tard, le bilan est decevant: je pensais avoir laisser largement suffisamment de matière, mais rien à faire, tout est trop fin et j'ai mis beaucoup trop de chauffes pour arriver à mes fins. Aucun recuit de normalisation avec un inox martensitique à espérer avec une simple forge et un seau de cendres. J'y espère tout juste un petit recuit pour la suite.

Début des hostilités: je comptais juste forger la pointe sans la moindre émouture et pour le manche

aminci à 50%, j'ai compté large avec 70% de la longueur fimale, bien assez normalement.

En fin de séance.

15-AOU-2021

J'ai trouvé une huile de trempe accélérée chez mon fournisseur d'huile de bagnoles: DL LUB et il la fait en volume raisonnable de 5 litres. Allez hop, comme ça plus de question métaphysique sur le bon fluide de trempe.

J'ai sorti le brut des cendres et le back de son recoin: façonnage du contour, plannage des faces, perçage de la semelle et ébauche d'émouture ciseau. Total: 3 heures. 6 heures depuis le début.

- après plannage: pointe à 2.03 mm, dos à 2.81, 2.71 et 2.37, ricasso à 2.52, cul à 0.90 et tranchant à 2.4 mm. L'épaisseur maximum est beaucoup trop à l'avant.

- j'ai essayé de laisser 1 mm au tranchant mais on est plutôt à 0.85 mm

- le perçage ne fut possible qu'avec des fôrets carbure: 3 trous pour la quincaillerie et 4 pour l'allègement (j'avais pas plus grand que 6 mm; impossible avec tous les autres, même revêtus titane) et joindre les plaquettes entre elles directement. Le trou du tube de passage dragonne s'est décalé de 1 mm. Impossible de repercer, j'ai corrigé avec la lime...

On voit le trou foiré pour le tube passage dragonne.

J'ai trouvé une huile de trempe accélérée chez mon fournisseur d'huile de bagnoles: DL LUB et il la fait en volume raisonnable de 5 litres. Allez hop, comme ça plus de question métaphysique sur le bon fluide de trempe.

J'ai sorti le brut des cendres et le back de son recoin: façonnage du contour, plannage des faces, perçage de la semelle et ébauche d'émouture ciseau. Total: 3 heures. 6 heures depuis le début.

- après plannage: pointe à 2.03 mm, dos à 2.81, 2.71 et 2.37, ricasso à 2.52, cul à 0.90 et tranchant à 2.4 mm. L'épaisseur maximum est beaucoup trop à l'avant.

- j'ai essayé de laisser 1 mm au tranchant mais on est plutôt à 0.85 mm

- le perçage ne fut possible qu'avec des fôrets carbure: 3 trous pour la quincaillerie et 4 pour l'allègement (j'avais pas plus grand que 6 mm; impossible avec tous les autres, même revêtus titane) et joindre les plaquettes entre elles directement. Le trou du tube de passage dragonne s'est décalé de 1 mm. Impossible de repercer, j'ai corrigé avec la lime...

On voit le trou foiré pour le tube passage dragonne.

17-AOU-2021

J'ai reçu mes 5 litres d'huile de trempe. L'étiquette ne mentionne qu'un tout petit texte, la norme ISO-L-UHA. Ça a l'air d'une norme pour huile de trempe semi-rapides à rapides. Voici encore le texte sur le site du fournisseur :

"L'Huile de Trempe accélérée Trempe Max HT est destinée au durcissement par trempe des aciers à mauvaise trempabilité.

[...]

UTILISATIONS :

Trempe Max HT peut être utilisée dans une zone de température comprise entre 30°C et 80°C

[...]Trempe Max HTest prévue pour la trempe :

- d'aciers à faible pourcentage de carbone

- d'aciers alliés à mauvaises trempabilité

- de pièces massives où l'on recherche une bonne dureté à coeur

PROPRIETES :

[...]

- Excellente résistance à l'oxydation et à la formation de boues

- Haut point d'inflammabilité

- Faible viscosité garantissant des pertes minimum par entrainement sur les pièces et saturation moins rapide du bac de lavage après trempe."

Je compte l'utiliser dans ma friteuse bas de gamme détournée en bac avec préchauffage, aux alentours de 50..60°C. Mais d'abord il faut que je trouve un bidon vide de 5 litres pour y remettre l'huile de colza actuellement dans la friteuse.

12-SEP-2021

J'ai trouvé sur Leboncoin une pierre Norton "fine india" (donc oxyde d'aluminium à 35 microns, soit encore P400) de bonne taille (20 X 5 X 2.5 [cm]) toute neuve. Elle est simplement estampillée "NORTON INDIA 88 FINE". Selon le catalogue, ça devrait être une référence FB8, mais bon... Je lui ai immédiatement fabriqué un petit support avec une planchette et des bâtons de glace. Un bon coup d'huile minérale IKEA par dessus pour la saturer. Saturée elle semble déjà l'être, l'huile ne parvient pas vraiment à imbiber la pierre.

27-SEP-2021

Il y a peu Larrin Thomas du site Knife Steel Nerds a publié un article sur les "cyclages thermiques" pour ceux qui forgent. Son contenu fort interessant m'a redonné de nouveaux espoirs et de nouvelles idées pour l'utilisation de mon chauffage par induction. Larrin explique qu'avec une forge la seule température/le seul moment qu'on peut facilement déterminer c'est la perte de magnétisme. Il s'est donc posé la question de savoir s'il était possible "tremper" correctement -même si ce n'est pas optimal- des aciers à partir de cette température relativement faible. Comme extrêmes, il a pris le classique 1084 américain (en gros un XC84) qui se laisse facilement tremper à la forge et à l'aimant et le 52100, mon pote préféré à savoir le 100Cr6.

Je me concentre sur le 100Cr6 dans la suite de la discussion. Avec son four et par incrément de 20°F, il a estimé la perte de magnétisme du 100Cr6 à 1445°F (environ 785°C). Il a fait plusieurs essais de trempe en partant de plusieurs états (de microstructure)

1 l'état livré (un recuit de globulisation très lent qui génère la dureté la plus faible et la meilleure usinabilité possible, toujours souhaitable pour l'industrie)

2 un recuit de normalisation après simulation d'une heure de forge et de grossissement probable du grain

3 un recuit de globulisation "rapide" (la fameuse DET qu'il défend avec Verhoeven) avec les moyens du bord c-à-d un seau d'isolant sous forme de vermiculite, après le recuit de normalisation

4 un recuit d'affinement de grains, après le recuit de normalisation

Il a trouvé qu'on pouvait atteindre des duretés très élevées, SANS MAINTIEN EN TEMPERATURE D'AUSTENITISATION, POURTANT FAIBLE, avec les trois derniers états dans une huile très rapide (la fameuse Parks 50 à 7-9 secondes; pas de précision quant à sa température).

Pour produire l'état 2, il suffit d'une forge.

Pour produire les états 3 ou 4, mon chauffage par induction suffit (avec un isolant pour le 3) car toutes les températures de ses tests sont toujours celle de la perte de magnétisme.

Avec la fourniture facile, bon marché d'acier 100Cr6 de récupération, très propre et une simple forge ainsi qu'un chauffage par induction très précis, rapide, bon marché et répétable, sans grande mise en oeuvre, je voudrais faire des couteaux à 61 HRc avec une résilience très élevée de 34 à 40 J (de 25 à 30 ft.lbs, c'est des panards livres anglo-saxons). Le 100Cr6 est selon moi le meilleur compromis pour obtenir à la fois

- une dureté élevée gage de grande résistance latérale à la flexion du tranchant, garantissant un angle de coupe très fermé, (qui coupe quoi!)

- une grande résilience (résistance aux chocs),

- une bonne résistance à l'usure et

- un réaffûtage facile

(si vous ajoutez l'inoxydabilité, vous avez de l'AEB-L... Un poil moins résistant à l'usure en contrepartie)

Avec les travaux précédents de Larrin, on avait déjà ce résultat mais grace à un four, avec la séquence suivante

- un recuit de normalisation

- un recuit d'affinage de grain

- un recuit de globulisation semi-rapide (un DET très contrôlé)

- une austénitisation, une trempe, deux revenus, avec cryo en option

- pour 61 HRc et 38 J (28 ft.lbs)

J'ai de quoi mesurer la dureté à présent avec mon duromètre à rebond Leeb mais aucun mouton de Charpy (pour la résilience). Je peux plier dans l'étau et voir à quel angle ça casse...

Idée à ce jour

- préparer des échantillons identiques dans le même morceau d'un roulement à billes

- échantillon 1, 2, 3 et 4: recuit de normalisation à la forge, idéalement 15 minutes à 917°C (en gros quelques minutes à l'orange clair 900..950°C en réglant bien le débit de gaz) et refroidissement à l'air

-> mesure de la dureté

- échantillon 2: 5 minutes dès la stabilisation du courant dans la bobine du chauffage par induction et repos dans la vermiculite (penser à en acheter dans une jardinerie)

-> mesure de la dureté

- échantillons 3 et 4: 5 minutes dès la stabilisation du courant dans la bobine du chauffage par induction et refroidissement à l'air

-> mesure de la dureté

- tentative de perçage de 1, 2, 3 et 4

- échantillon 4: second recuit de normalisation à la forge, second DET+vermiculite

-> mesure de la dureté

- pour les 4: 5 minutes dès la stabilisation du courant dans la bobine du chauffage par induction et trempe intégrale à l'eau salée à 10% vers 25..35°C

-> mesure de la dureté

- pour les 4: 2 revenus de 1 h pour obtenir 61 HRc (température variable selon la dureté de départ: sans doute entre 150°C pour les plus mous et 205°C pour les plus durs)

-> mesure de dureté en grattant bien la zone décarburée (utiliser la peinture de protection Condursal Z1100 avant?)

-> mesure de l'angle de la casse dans l'étau

-> trouver celui qui se déforme le plus à 61 HRc et le déclarer vainqueur.

-> faire un couteau avec cette recette et en tester l'usage

09-NOV-2021

Alors télétravail et chômage partiel, n'empêche que parfois je retourne à l'usine. Et aujourd'hui dans la benne, un gros morceau de 100Cr6 sous la forme d'une grosse bague extérieure de roulement. 1200 g de ferraille sur la balance. Tellement grosse et pleine de graisse ultra noire et sèche que je soupçonne qu'elle ne vienne pas de nos lignes de production. 140 mm de diamètre extérieur et 48 mm de large. Presque 10 mm d'épaissseur et un chemin de roulement que je dirai sphérique. Les inscriptions étant généralement sur le flanc de la bague intérieure, je ne peux que bien régler le pifomètre et tabler sur un 2313.

28-FEV-2022: joyeux anniversaire Cassie!

Je suis tombé par hasard sur une promo en hypermarché pour les couteaux multicolores de chez Nogent*** (lire "Nogent 3 étoiles"). Alors j'en ai acheté un. Quel fut le déclencheur? Tout simplement enfin la présence d'une protection plastique sur la lame évitant que celle-ci ne soit endommagée déjà avant la vente et un prix au ras des paquerettes: 3.20 EUR. Il est à noter cependant que parmi les 5 modèles restants en couleur orange, 3 avaient la pointe tordue et 2 pas de pointes du tout. La supposant formée lors de l'afûtage final, j'ai pris celui sans pointe auquel il ne manquait pas de peinture sur le manche. Oui on sent que c'est moins soigné que mes Opinel, Robert Herder ou Victorinox.

Le dos de lame du Nogent*** est légèrement concave comme les grands couteaux de chef de type français.

J'ai reçu mes 5 litres d'huile de trempe. L'étiquette ne mentionne qu'un tout petit texte, la norme ISO-L-UHA. Ça a l'air d'une norme pour huile de trempe semi-rapides à rapides. Voici encore le texte sur le site du fournisseur :

"L'Huile de Trempe accélérée Trempe Max HT est destinée au durcissement par trempe des aciers à mauvaise trempabilité.

[...]

UTILISATIONS :

Trempe Max HT peut être utilisée dans une zone de température comprise entre 30°C et 80°C

[...]Trempe Max HTest prévue pour la trempe :

- d'aciers à faible pourcentage de carbone

- d'aciers alliés à mauvaises trempabilité

- de pièces massives où l'on recherche une bonne dureté à coeur

PROPRIETES :

[...]

- Excellente résistance à l'oxydation et à la formation de boues

- Haut point d'inflammabilité

- Faible viscosité garantissant des pertes minimum par entrainement sur les pièces et saturation moins rapide du bac de lavage après trempe."

Je compte l'utiliser dans ma friteuse bas de gamme détournée en bac avec préchauffage, aux alentours de 50..60°C. Mais d'abord il faut que je trouve un bidon vide de 5 litres pour y remettre l'huile de colza actuellement dans la friteuse.

12-SEP-2021

J'ai trouvé sur Leboncoin une pierre Norton "fine india" (donc oxyde d'aluminium à 35 microns, soit encore P400) de bonne taille (20 X 5 X 2.5 [cm]) toute neuve. Elle est simplement estampillée "NORTON INDIA 88 FINE". Selon le catalogue, ça devrait être une référence FB8, mais bon... Je lui ai immédiatement fabriqué un petit support avec une planchette et des bâtons de glace. Un bon coup d'huile minérale IKEA par dessus pour la saturer. Saturée elle semble déjà l'être, l'huile ne parvient pas vraiment à imbiber la pierre.

27-SEP-2021

Il y a peu Larrin Thomas du site Knife Steel Nerds a publié un article sur les "cyclages thermiques" pour ceux qui forgent. Son contenu fort interessant m'a redonné de nouveaux espoirs et de nouvelles idées pour l'utilisation de mon chauffage par induction. Larrin explique qu'avec une forge la seule température/le seul moment qu'on peut facilement déterminer c'est la perte de magnétisme. Il s'est donc posé la question de savoir s'il était possible "tremper" correctement -même si ce n'est pas optimal- des aciers à partir de cette température relativement faible. Comme extrêmes, il a pris le classique 1084 américain (en gros un XC84) qui se laisse facilement tremper à la forge et à l'aimant et le 52100, mon pote préféré à savoir le 100Cr6.

Je me concentre sur le 100Cr6 dans la suite de la discussion. Avec son four et par incrément de 20°F, il a estimé la perte de magnétisme du 100Cr6 à 1445°F (environ 785°C). Il a fait plusieurs essais de trempe en partant de plusieurs états (de microstructure)

1 l'état livré (un recuit de globulisation très lent qui génère la dureté la plus faible et la meilleure usinabilité possible, toujours souhaitable pour l'industrie)

2 un recuit de normalisation après simulation d'une heure de forge et de grossissement probable du grain

3 un recuit de globulisation "rapide" (la fameuse DET qu'il défend avec Verhoeven) avec les moyens du bord c-à-d un seau d'isolant sous forme de vermiculite, après le recuit de normalisation

4 un recuit d'affinement de grains, après le recuit de normalisation

Il a trouvé qu'on pouvait atteindre des duretés très élevées, SANS MAINTIEN EN TEMPERATURE D'AUSTENITISATION, POURTANT FAIBLE, avec les trois derniers états dans une huile très rapide (la fameuse Parks 50 à 7-9 secondes; pas de précision quant à sa température).

Pour produire l'état 2, il suffit d'une forge.

Pour produire les états 3 ou 4, mon chauffage par induction suffit (avec un isolant pour le 3) car toutes les températures de ses tests sont toujours celle de la perte de magnétisme.

Avec la fourniture facile, bon marché d'acier 100Cr6 de récupération, très propre et une simple forge ainsi qu'un chauffage par induction très précis, rapide, bon marché et répétable, sans grande mise en oeuvre, je voudrais faire des couteaux à 61 HRc avec une résilience très élevée de 34 à 40 J (de 25 à 30 ft.lbs, c'est des panards livres anglo-saxons). Le 100Cr6 est selon moi le meilleur compromis pour obtenir à la fois

- une dureté élevée gage de grande résistance latérale à la flexion du tranchant, garantissant un angle de coupe très fermé, (qui coupe quoi!)

- une grande résilience (résistance aux chocs),

- une bonne résistance à l'usure et

- un réaffûtage facile

(si vous ajoutez l'inoxydabilité, vous avez de l'AEB-L... Un poil moins résistant à l'usure en contrepartie)

Avec les travaux précédents de Larrin, on avait déjà ce résultat mais grace à un four, avec la séquence suivante

- un recuit de normalisation

- un recuit d'affinage de grain

- un recuit de globulisation semi-rapide (un DET très contrôlé)

- une austénitisation, une trempe, deux revenus, avec cryo en option

- pour 61 HRc et 38 J (28 ft.lbs)

J'ai de quoi mesurer la dureté à présent avec mon duromètre à rebond Leeb mais aucun mouton de Charpy (pour la résilience). Je peux plier dans l'étau et voir à quel angle ça casse...

Idée à ce jour

- préparer des échantillons identiques dans le même morceau d'un roulement à billes

- échantillon 1, 2, 3 et 4: recuit de normalisation à la forge, idéalement 15 minutes à 917°C (en gros quelques minutes à l'orange clair 900..950°C en réglant bien le débit de gaz) et refroidissement à l'air

-> mesure de la dureté

- échantillon 2: 5 minutes dès la stabilisation du courant dans la bobine du chauffage par induction et repos dans la vermiculite (penser à en acheter dans une jardinerie)

-> mesure de la dureté

- échantillons 3 et 4: 5 minutes dès la stabilisation du courant dans la bobine du chauffage par induction et refroidissement à l'air

-> mesure de la dureté

- tentative de perçage de 1, 2, 3 et 4

- échantillon 4: second recuit de normalisation à la forge, second DET+vermiculite

-> mesure de la dureté

- pour les 4: 5 minutes dès la stabilisation du courant dans la bobine du chauffage par induction et trempe intégrale à l'eau salée à 10% vers 25..35°C

-> mesure de la dureté

- pour les 4: 2 revenus de 1 h pour obtenir 61 HRc (température variable selon la dureté de départ: sans doute entre 150°C pour les plus mous et 205°C pour les plus durs)

-> mesure de dureté en grattant bien la zone décarburée (utiliser la peinture de protection Condursal Z1100 avant?)

-> mesure de l'angle de la casse dans l'étau

-> trouver celui qui se déforme le plus à 61 HRc et le déclarer vainqueur.

-> faire un couteau avec cette recette et en tester l'usage

09-NOV-2021

Alors télétravail et chômage partiel, n'empêche que parfois je retourne à l'usine. Et aujourd'hui dans la benne, un gros morceau de 100Cr6 sous la forme d'une grosse bague extérieure de roulement. 1200 g de ferraille sur la balance. Tellement grosse et pleine de graisse ultra noire et sèche que je soupçonne qu'elle ne vienne pas de nos lignes de production. 140 mm de diamètre extérieur et 48 mm de large. Presque 10 mm d'épaissseur et un chemin de roulement que je dirai sphérique. Les inscriptions étant généralement sur le flanc de la bague intérieure, je ne peux que bien régler le pifomètre et tabler sur un 2313.

28-FEV-2022: joyeux anniversaire Cassie!

Je suis tombé par hasard sur une promo en hypermarché pour les couteaux multicolores de chez Nogent*** (lire "Nogent 3 étoiles"). Alors j'en ai acheté un. Quel fut le déclencheur? Tout simplement enfin la présence d'une protection plastique sur la lame évitant que celle-ci ne soit endommagée déjà avant la vente et un prix au ras des paquerettes: 3.20 EUR. Il est à noter cependant que parmi les 5 modèles restants en couleur orange, 3 avaient la pointe tordue et 2 pas de pointes du tout. La supposant formée lors de l'afûtage final, j'ai pris celui sans pointe auquel il ne manquait pas de peinture sur le manche. Oui on sent que c'est moins soigné que mes Opinel, Robert Herder ou Victorinox.

Le dos de lame du Nogent*** est légèrement concave comme les grands couteaux de chef de type français.

Voici les caractéristiques trouvées sur

le site de Nogent ou mesurées et

comparées à celle de l'Opinel N°102

entre parenthèses et en italique, qui

est le plus proche.

Lame de 90 mm, haute de 16.5 mm et épaisse de 1.00 mm au dos de lame (95/16/1.5). La soie fait 50 mm (62) maintenue par deux rivets alu distants de 25 mm (30), la tête de l'un dépasse un peu du manche. Acier Z50CD14 trempé à 54..56 HRc (XC90 59 HRc ou 12C27M 57 HRc). Epaisseur derrière le fil de 0.22 mm (0.28). L'émouture plate continue sur la soie (par sur l'Opinel). Manche en charme 103 X 12.8 [mm] (hêtre 98 X 10.15), séché un an sur parc, teinté et verni. Masse 24 g (24). L'affûtage est très régulier (par une machine?), très agressif, P400 à vue d'oeil à la loupe mais il ne vas pas jusqu'à former une pointe. Le dos de la lame est brut de découpe (usiné sur l'Opinel). Bien qu'indiquée comme extra-forte à 1.2 mm sur le site de Nogent, la lame ici présente fait 1 mm et elle a tendance à se courber dans les aliments un peu résistants, comme un fromage à pâte dure par exemple. L'avantage de l'inconvénient, c'est bien sûr qu'il pénètre la matière avec beaucoup de facilité. Après un premier ré-affûtage, j'estime l'angle en dessous de 15°, plus proche des 10. L'espace triangulaire entre le manche et le bas de la soie, qui a aussi une émouture, autorise la pénétration d'eau et donc ouvre la voie à un pourrissement rapide du matériau. A surveiller. Qualitativement, la somme des détails fait qu'il est bien en dessous d'un Opinel N°112, équivalent en inox 12C27M, mais ce couteau fera un très bon boulot et, à 3.20 EUR en grandes surfaces (prix public 6.20 EUR selon le site), il devient sans doute le nouveau champion du meilleur rapport qualité prix battant le Victorinox de 8 cm à 4.50 EUR (6 EUR en 10 cm).

01-MAR-2022

Je n'aurai pas tenu un jour avant de sceller la zone entre le début du manche (du Nogent***) et la lame avec un peu de colle époxy à prise progressive. Je m'imagine empêcher la pénétration d'eau dans le manche. J'ai sorti mon duromètre à rebond Leeb. Ce n'est pas l'outil d'une précision absolue mais ça donne d'excellents ordres de grandeur: au milieu de la lame, du manche vers la pointe, j'ai trouvé 55.2, 53.5, 54 et 54.7 HRc. On est plutôt dans la zone basse de la plage 54..56 HRc annoncée par le fabricant.

02-AVR-2022

Bien que mon silence actuel y ressemble, je n'ai pas abandonné l'idée de faire des couteaux. Depuis longtemps j'avais l'intention de me trouver un meilleur isolant que mes cendres de mon poele à granulés. J'ai nommé la fameuse vermiculite dont parlent tant de sources. En Europe on la trouve dans les magasins de botanique (pour ajout dans les sols) ou de matériau de construction (isolant de combles, adjuvant dans du béton ou des sols agricoles). Le rapport prix quantité est bien meilleur dans le secteur des matériaux. Je n'ai trouvé qu'un seul fournisseur, Soprema avec son produit "Vermex", mais il est rarement présent dans les GSB. Le prix oscille généralement entre 17.50 et 18 EUR le sac de 100 litres (environ 8.5 kg; 100 litres une fois épandu). Eh bien, aujourd'hui il y a en avait 6 sacs en stock là où j'étais. 6 sacs qui m'ont lontemps attendu dans leur rayon tant ils étaient couverts de poussière et de fiantes... Voilà, j'ai enfin un sac de vermiculite pour un prix de 16.95 EUR. A suivre...

04-MAI-2022

Il y a quelques jours j'ai ressorti de derrière la vitrine un de mes tout premiers canifs (un p'tit fien), un Richard Abarahm Herder Solingen en acier "Rostenit Germany" acheté seul lorsque j'étais enfant dans une des deux quincaillerie de ma petite ville. Je vous avais déjà parlé en page 35 au 19-SEP-2019. La grande lame est bien fine et je l'ai pris pour couper des fruits au boulot et ailleurs que chez moi, sans choquer qui que ce soit. Petit affûtage des deux lames, une grande et une petite (pour tailler les crayons et des coupes de précision dans un autre âge) et voilà que je m'aperçois que le tranchant près de la pointe de la grande lame touche le ressort (ou plutôt une sorte d'entretoise) comme les Laguioles pendant trop longtemps. Pour remédier à cela, j'ai collé un petit bout de cuir sur la zone de contact. Les plaquettes (les "cotes") sont en plastique transparent avec une illustration cartonnée qui tente de reproduire un motif de corne. Mais surtout, depuis le premier jour où je l'ai acheté (je me souviens de ma déception d'enfant lorsque je m'en suis aperçu), une des platines est déformée.

Aujourd'hui, environ 40 ans plus tard je vais essayer de corriger ces erreurs. Avec du mal, j'ai déposé/détruit les rivets matés, qui étaient en laiton.

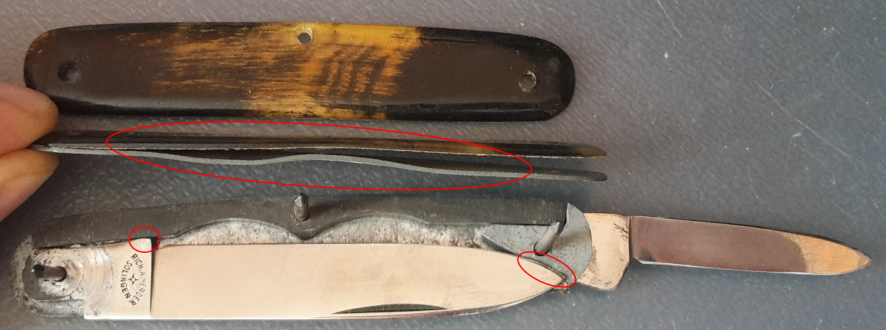

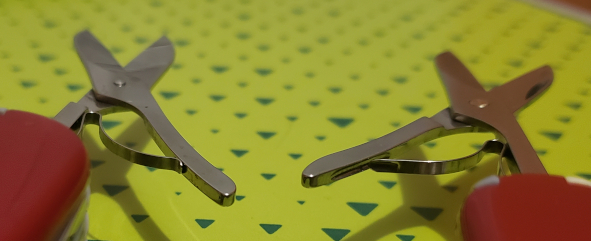

On voit la platine déformée et la cote en carton+plastique.

Lorsque le talon de la grande lame touche le ressort, son tranchant à la pointe est presque dans l'axe de la petite lame! Super la "Deutsch' Qualitatte".

La platine est bien plus droite qu'avant (on n'a pas l'impession sur la photo mais je vous assure...), le tranchant de la grande de la grande lame ne

touche plus nulle part, reste des rivets un peu proéminents.

Lame de 90 mm, haute de 16.5 mm et épaisse de 1.00 mm au dos de lame (95/16/1.5). La soie fait 50 mm (62) maintenue par deux rivets alu distants de 25 mm (30), la tête de l'un dépasse un peu du manche. Acier Z50CD14 trempé à 54..56 HRc (XC90 59 HRc ou 12C27M 57 HRc). Epaisseur derrière le fil de 0.22 mm (0.28). L'émouture plate continue sur la soie (par sur l'Opinel). Manche en charme 103 X 12.8 [mm] (hêtre 98 X 10.15), séché un an sur parc, teinté et verni. Masse 24 g (24). L'affûtage est très régulier (par une machine?), très agressif, P400 à vue d'oeil à la loupe mais il ne vas pas jusqu'à former une pointe. Le dos de la lame est brut de découpe (usiné sur l'Opinel). Bien qu'indiquée comme extra-forte à 1.2 mm sur le site de Nogent, la lame ici présente fait 1 mm et elle a tendance à se courber dans les aliments un peu résistants, comme un fromage à pâte dure par exemple. L'avantage de l'inconvénient, c'est bien sûr qu'il pénètre la matière avec beaucoup de facilité. Après un premier ré-affûtage, j'estime l'angle en dessous de 15°, plus proche des 10. L'espace triangulaire entre le manche et le bas de la soie, qui a aussi une émouture, autorise la pénétration d'eau et donc ouvre la voie à un pourrissement rapide du matériau. A surveiller. Qualitativement, la somme des détails fait qu'il est bien en dessous d'un Opinel N°112, équivalent en inox 12C27M, mais ce couteau fera un très bon boulot et, à 3.20 EUR en grandes surfaces (prix public 6.20 EUR selon le site), il devient sans doute le nouveau champion du meilleur rapport qualité prix battant le Victorinox de 8 cm à 4.50 EUR (6 EUR en 10 cm).

01-MAR-2022

Je n'aurai pas tenu un jour avant de sceller la zone entre le début du manche (du Nogent***) et la lame avec un peu de colle époxy à prise progressive. Je m'imagine empêcher la pénétration d'eau dans le manche. J'ai sorti mon duromètre à rebond Leeb. Ce n'est pas l'outil d'une précision absolue mais ça donne d'excellents ordres de grandeur: au milieu de la lame, du manche vers la pointe, j'ai trouvé 55.2, 53.5, 54 et 54.7 HRc. On est plutôt dans la zone basse de la plage 54..56 HRc annoncée par le fabricant.

02-AVR-2022

Bien que mon silence actuel y ressemble, je n'ai pas abandonné l'idée de faire des couteaux. Depuis longtemps j'avais l'intention de me trouver un meilleur isolant que mes cendres de mon poele à granulés. J'ai nommé la fameuse vermiculite dont parlent tant de sources. En Europe on la trouve dans les magasins de botanique (pour ajout dans les sols) ou de matériau de construction (isolant de combles, adjuvant dans du béton ou des sols agricoles). Le rapport prix quantité est bien meilleur dans le secteur des matériaux. Je n'ai trouvé qu'un seul fournisseur, Soprema avec son produit "Vermex", mais il est rarement présent dans les GSB. Le prix oscille généralement entre 17.50 et 18 EUR le sac de 100 litres (environ 8.5 kg; 100 litres une fois épandu). Eh bien, aujourd'hui il y a en avait 6 sacs en stock là où j'étais. 6 sacs qui m'ont lontemps attendu dans leur rayon tant ils étaient couverts de poussière et de fiantes... Voilà, j'ai enfin un sac de vermiculite pour un prix de 16.95 EUR. A suivre...

04-MAI-2022

Il y a quelques jours j'ai ressorti de derrière la vitrine un de mes tout premiers canifs (un p'tit fien), un Richard Abarahm Herder Solingen en acier "Rostenit Germany" acheté seul lorsque j'étais enfant dans une des deux quincaillerie de ma petite ville. Je vous avais déjà parlé en page 35 au 19-SEP-2019. La grande lame est bien fine et je l'ai pris pour couper des fruits au boulot et ailleurs que chez moi, sans choquer qui que ce soit. Petit affûtage des deux lames, une grande et une petite (pour tailler les crayons et des coupes de précision dans un autre âge) et voilà que je m'aperçois que le tranchant près de la pointe de la grande lame touche le ressort (ou plutôt une sorte d'entretoise) comme les Laguioles pendant trop longtemps. Pour remédier à cela, j'ai collé un petit bout de cuir sur la zone de contact. Les plaquettes (les "cotes") sont en plastique transparent avec une illustration cartonnée qui tente de reproduire un motif de corne. Mais surtout, depuis le premier jour où je l'ai acheté (je me souviens de ma déception d'enfant lorsque je m'en suis aperçu), une des platines est déformée.

Aujourd'hui, environ 40 ans plus tard je vais essayer de corriger ces erreurs. Avec du mal, j'ai déposé/détruit les rivets matés, qui étaient en laiton.

On voit la platine déformée et la cote en carton+plastique.

Lorsque le talon de la grande lame touche le ressort, son tranchant à la pointe est presque dans l'axe de la petite lame! Super la "Deutsch' Qualitatte".

Tous les perçages sont

symétriques, ainsi que le ressort

et les rivets identiques. On peut

tout monter comme ça vous chante.

Par contre, les rivets et les

trous ont un diamètre alambiqué:

environ 2,14..2,17 mm. Ça va être

facile à trouver... Je vais

essayer

- de redresser la platine

- ajouter un peu de matière (soudure? coller un truc?) au ressort pour repousser la lame un chouilla vers l'extérieur

- enlever de la matière à la pièce qui compense l'épaisseur de la petite lame

- tout nettoyer, polir et

- remonter au mieux

J'ai commencé par le redressage de la platine, sur mon billot de bois et au petit marteau Rubino (100 g?). C'est venu pas mal je dois avouer, mieux que prévu. La platine s'est aplatie et dépasse à présent légèrement du contour des cotes. C'est à présent la cote qui choque l'oeil tant elle n'est plus plate. Le plastique a flué en suivant la forme imposée par la cote au fil des années. Je pense que je vais coller les cotes aux platines. De la chaleur aidera p-ê un peu la cote gauchie à suivre un plan? Plus tard j'ai fouillé partout pour trouver un clou ou une tige proche des 2.15 mm de diamètre. J'ai trouvé des clous de 2,17..2,20 mm environ. Ils ne "rentrent" pas dans les pièces trempées... On va y travailler...

05-MAI-2022

J'ai coupé la tête des clous de 2.20 mm pour les monter dans le mandrin de am perceuse à colonne. Avec divers abrasifs, j'ai progressivement diminué le diamètre en faisant tourner les clous. Long, très long je trouve pour le peu de métal à enlever. Avec le plus petit foyer de ma plaque de cuisson à gaz, j'ai doucement redressé la cote déformée. C'est beaucoup mieux mais pas parfait, la déformation est mieux répartie sur toute la cote. Je pense coller cotes et platines pour forcer tout ce petit monde à rentrer dans le rang. Une observation des alésages des lames révèle toujours un petit défaut à une entrée. je pense que c'est pour cela que les clous semblent y coincer un peu tandis qu'ils passent "crème" partout ailleurs. Je vais voir si un petit coup de fôret ou d'abrasif Dremel puet dégager cela. Même si c'est du cochonium des années 70, ça reste trempé le "Rostenit"...

09-MAI-2022

J'ai préparé une planche bien plane avec des trous de passage pour les clous pour le collage des platines et des cotes. Egrénage des surfaces externes des platines au P120. Nettoyage des surfaces à encoller à l'acétone. Collage à la résine époxy à prise progressive/lente. Mise sous presse en essayant de "sortir" du centre vers les bords les défauts de forme des cotes. J'ai interposé un papier sulfurisé (papier cuisson) entre planche et platine pour un décollage plus facile ultérieurement. J'ai retiré de la matière à l'entretoise entre le talon de la petite lame et les platines de façon à ménager plus de distance entre le tranchant de la grande lame repliée et ladite entretoise. Ça devrait encore toucher mais cela me permettra de mettre moins de matière sous le talon de la grande lame en butée contre le ressort. Pour finir j'ai chanfreiné très localement les alésage des lames avec un bête fôret. Acier assez dur mais ça a bien marché. Les clous ne rentrent pas mieux pour autant. Bof.

10-MAI-2022

J'ai sorti les ensembles cotes+platines des presses. J'ai dégrossi les contours pour enlever le surplus de colle. Un peu avait coulé sous la platine la plus déformée. C'est bien parti avec un ciseau à bois. J'ai repris tous les perçages bouchés à 2.20 mm. Puis un petit coup de P400 pour enlever toutes les imperfections. Pour finir j'ai encore enlevé un peu de matière à l'entretoise entre le talon de la petite lame et les platines.

Un premier montage à blanc. Un clou coince dans l'alésage de la petite lame et la pointe de la grande touche encore la fameuse entretoise mais tout à l'air bien plus droit qu'avant. On va essayer de réhausser un peu la grande lame et ce sera déjà la finition et le remontage définitif.

12-MAI-2022

J'ai amené mon vieil étau chez le ferrailleur. Pesé à 61 kg sur mon pèse personne, dans ma voiture pleine et vide, la bascule a donné 1240-1200=40 kg. Punaise pas top la résolution de sa balance. 21 kg de perdus. OK, soit 40 kg à 0.15 EUR/kg ça fait 6 EUR et la dame m'annonce "2 EUR et on ne fait pas de versement sous les 15 EUR". Faudra ramener le reçu une prochaine fois (sous entendu avec une autre livraison). Je vais le filer à mon pote qui fait des créations artistiques car il y va souvent (c'est lui qui m'a filé le tuyau). Ce sera mon cadeau pour des ressorts qu'il m'avait filé et je lui dirai de bien faire gaffe au faux montant.

13-MAI-2022

J'ai soudé une "bille" sur le ressort sous le talon de la grande lame pour remonter un peu la lame afin que le tranchant ne touche rien. 2..3 ajustments et c'est parfait. J'ai commencé les finitions avec mon petit back Peugeot 25 X 730 et à la main. Au passage avec les nombreux montages à blanc, j'ai réussi à m'enfoncer un des clous dans le pouce. Ça fait mal! Pensez à poncer à plat les pointes!

15-JUN-2022

J'ai enfin trouvé l'envie, le courage et le temps de revenir au petit canif de mon enfance. J'ai sorti le back pour polir les chants des cotes/platines et ressort au P400 puis 800. Il y avait une petite bavure reprise au P1000 sur une vitre et à la main. On va pouvoir enfin refermer tout cela... A moins que je ne tente de prépolir les cotes en plastique à la frotte. C'est du mou et très sensible aux rayures... Flanelle et pâte 40 microns? J'ai peur que le touret et ses 2850 tr/min ne soient trop rapide et trop "chaud" pour ce plastique bas de gamme des années 70. Peut-être faut-il juste le faire à la main au papier ultra fin à l'eau? Bon fainéant de base, on va commencer par faire un essai à la machine avec une main légère.

16-JUN-2022

Comme annoncé un petit coup de mini disque avec la pâte à polir le bois de 40 microns sur les cotes en plastique mou... Le poli améliore le look mais c'est loin d'être parfait. Je remonte le tout, je coupe les clous, je les rabote à environ +1.5 mm de chaque côté et je les mate en place. Une des cotes s'est un peu décollé d'un côté, sans doute la chaleur du polissoir. Tout revient en place avec le matage. Evidemment je réussi à coincer un peu trop une lame, la grande... Mais c'est fonctionnel. je décide aussi de ne pas ramener les clous à fleur des cotes. Cela abimerait trop le plastique. On se retrouve avec 3 rivets qui dépassent pas mal d'un côté (de vrais champignons) et qui de l'autre sont très èroches de la surface. Voulu? Non. C'est peut-être la faute aux chanfreins dans les trous des cotes. Ça lui donne un joli look ancien je trouve. Un dernir coup de polissoir, une goutte d'huile, un affûtage et le voilà presqu'aussi droit qu'il aurait dû l'être lors de sa fabrication avec aucun morceau de tranchant qui ne touche quelque part en position fermée. Ça fera un chouette éplucheur de fruits au boulot.

- de redresser la platine

- ajouter un peu de matière (soudure? coller un truc?) au ressort pour repousser la lame un chouilla vers l'extérieur

- enlever de la matière à la pièce qui compense l'épaisseur de la petite lame

- tout nettoyer, polir et

- remonter au mieux

J'ai commencé par le redressage de la platine, sur mon billot de bois et au petit marteau Rubino (100 g?). C'est venu pas mal je dois avouer, mieux que prévu. La platine s'est aplatie et dépasse à présent légèrement du contour des cotes. C'est à présent la cote qui choque l'oeil tant elle n'est plus plate. Le plastique a flué en suivant la forme imposée par la cote au fil des années. Je pense que je vais coller les cotes aux platines. De la chaleur aidera p-ê un peu la cote gauchie à suivre un plan? Plus tard j'ai fouillé partout pour trouver un clou ou une tige proche des 2.15 mm de diamètre. J'ai trouvé des clous de 2,17..2,20 mm environ. Ils ne "rentrent" pas dans les pièces trempées... On va y travailler...

05-MAI-2022

J'ai coupé la tête des clous de 2.20 mm pour les monter dans le mandrin de am perceuse à colonne. Avec divers abrasifs, j'ai progressivement diminué le diamètre en faisant tourner les clous. Long, très long je trouve pour le peu de métal à enlever. Avec le plus petit foyer de ma plaque de cuisson à gaz, j'ai doucement redressé la cote déformée. C'est beaucoup mieux mais pas parfait, la déformation est mieux répartie sur toute la cote. Je pense coller cotes et platines pour forcer tout ce petit monde à rentrer dans le rang. Une observation des alésages des lames révèle toujours un petit défaut à une entrée. je pense que c'est pour cela que les clous semblent y coincer un peu tandis qu'ils passent "crème" partout ailleurs. Je vais voir si un petit coup de fôret ou d'abrasif Dremel puet dégager cela. Même si c'est du cochonium des années 70, ça reste trempé le "Rostenit"...

09-MAI-2022

J'ai préparé une planche bien plane avec des trous de passage pour les clous pour le collage des platines et des cotes. Egrénage des surfaces externes des platines au P120. Nettoyage des surfaces à encoller à l'acétone. Collage à la résine époxy à prise progressive/lente. Mise sous presse en essayant de "sortir" du centre vers les bords les défauts de forme des cotes. J'ai interposé un papier sulfurisé (papier cuisson) entre planche et platine pour un décollage plus facile ultérieurement. J'ai retiré de la matière à l'entretoise entre le talon de la petite lame et les platines de façon à ménager plus de distance entre le tranchant de la grande lame repliée et ladite entretoise. Ça devrait encore toucher mais cela me permettra de mettre moins de matière sous le talon de la grande lame en butée contre le ressort. Pour finir j'ai chanfreiné très localement les alésage des lames avec un bête fôret. Acier assez dur mais ça a bien marché. Les clous ne rentrent pas mieux pour autant. Bof.

10-MAI-2022

J'ai sorti les ensembles cotes+platines des presses. J'ai dégrossi les contours pour enlever le surplus de colle. Un peu avait coulé sous la platine la plus déformée. C'est bien parti avec un ciseau à bois. J'ai repris tous les perçages bouchés à 2.20 mm. Puis un petit coup de P400 pour enlever toutes les imperfections. Pour finir j'ai encore enlevé un peu de matière à l'entretoise entre le talon de la petite lame et les platines.

Un premier montage à blanc. Un clou coince dans l'alésage de la petite lame et la pointe de la grande touche encore la fameuse entretoise mais tout à l'air bien plus droit qu'avant. On va essayer de réhausser un peu la grande lame et ce sera déjà la finition et le remontage définitif.

12-MAI-2022

J'ai amené mon vieil étau chez le ferrailleur. Pesé à 61 kg sur mon pèse personne, dans ma voiture pleine et vide, la bascule a donné 1240-1200=40 kg. Punaise pas top la résolution de sa balance. 21 kg de perdus. OK, soit 40 kg à 0.15 EUR/kg ça fait 6 EUR et la dame m'annonce "2 EUR et on ne fait pas de versement sous les 15 EUR". Faudra ramener le reçu une prochaine fois (sous entendu avec une autre livraison). Je vais le filer à mon pote qui fait des créations artistiques car il y va souvent (c'est lui qui m'a filé le tuyau). Ce sera mon cadeau pour des ressorts qu'il m'avait filé et je lui dirai de bien faire gaffe au faux montant.

13-MAI-2022

J'ai soudé une "bille" sur le ressort sous le talon de la grande lame pour remonter un peu la lame afin que le tranchant ne touche rien. 2..3 ajustments et c'est parfait. J'ai commencé les finitions avec mon petit back Peugeot 25 X 730 et à la main. Au passage avec les nombreux montages à blanc, j'ai réussi à m'enfoncer un des clous dans le pouce. Ça fait mal! Pensez à poncer à plat les pointes!

15-JUN-2022

J'ai enfin trouvé l'envie, le courage et le temps de revenir au petit canif de mon enfance. J'ai sorti le back pour polir les chants des cotes/platines et ressort au P400 puis 800. Il y avait une petite bavure reprise au P1000 sur une vitre et à la main. On va pouvoir enfin refermer tout cela... A moins que je ne tente de prépolir les cotes en plastique à la frotte. C'est du mou et très sensible aux rayures... Flanelle et pâte 40 microns? J'ai peur que le touret et ses 2850 tr/min ne soient trop rapide et trop "chaud" pour ce plastique bas de gamme des années 70. Peut-être faut-il juste le faire à la main au papier ultra fin à l'eau? Bon fainéant de base, on va commencer par faire un essai à la machine avec une main légère.

16-JUN-2022

Comme annoncé un petit coup de mini disque avec la pâte à polir le bois de 40 microns sur les cotes en plastique mou... Le poli améliore le look mais c'est loin d'être parfait. Je remonte le tout, je coupe les clous, je les rabote à environ +1.5 mm de chaque côté et je les mate en place. Une des cotes s'est un peu décollé d'un côté, sans doute la chaleur du polissoir. Tout revient en place avec le matage. Evidemment je réussi à coincer un peu trop une lame, la grande... Mais c'est fonctionnel. je décide aussi de ne pas ramener les clous à fleur des cotes. Cela abimerait trop le plastique. On se retrouve avec 3 rivets qui dépassent pas mal d'un côté (de vrais champignons) et qui de l'autre sont très èroches de la surface. Voulu? Non. C'est peut-être la faute aux chanfreins dans les trous des cotes. Ça lui donne un joli look ancien je trouve. Un dernir coup de polissoir, une goutte d'huile, un affûtage et le voilà presqu'aussi droit qu'il aurait dû l'être lors de sa fabrication avec aucun morceau de tranchant qui ne touche quelque part en position fermée. Ça fera un chouette éplucheur de fruits au boulot.

La platine est bien plus droite qu'avant (on n'a pas l'impession sur la photo mais je vous assure...), le tranchant de la grande de la grande lame ne

touche plus nulle part, reste des rivets un peu proéminents.

09-JAN-2023

Je reprends la plume après un long

silence. A Noel 2021, mon frère

m'a offert un couteau suisse,

exactement le même que celui que

j'avais toujours en poche à partir

de 1990 environ. Plus tard j'ai

appris que c'était bien celui-là

en fait. Mon frère l'avait

récupéré vers 1995 sans doute et

il m'a avoué qu'il avait perdu les

cotes car il avait dû laisser

trainer le couteau Dieu sait où...

En fait il a racheté des cotes,

retapé le couteau et retour à

l'expéditeur. J'ai ce couteau en

poche depuis 2 mois environ et

comme souvent, je le voudrai

autrement, plus fin, un peu plus

long...

C'est vers Noel 1981 (l'année de

sortie du Rubik's cube c'était

bien 1981?) qu'allant chez un

copain, je découvre un énorme

canif rouge sur la table de sa

cuisine. Un cadeau de sa mère à

son père. Un ovni bourré d'outils

tous plus beaux les uns que les

autres. J'étais fasciné... Je ne

sais combien d'années plus tard

(2..3?), mais j'ai acheté le même

couteau pour 232 francs. On me l'a

volé dans ma propre chambre

quelques années plus tard et je

l'ai racheté aussitôt. C'était un

indispensable outil sur mon bureau

pour toutes mes bricoles de gamin.

Le remplaçant avait un tournevis

plat de plus au dos et un trou

dans le poinçon alésoir. Plus tard

j'ai même acheté le petit

tournevis qui prend place dans le

tire-bouchon. Jamais je ne le

portais sur moi: trop gros, trop

lourd.

Vers 1990 (le permis en poche),

j'ai acheté un modèle un peu moins

long avec seulement deux rangées.

Il existait en deux versions: avec

tire-bouchon ou tournevis Philips.

Peu interessé par le pinard et

toujours à bricoler, vous vous

doutez lequel j'ai choisi.

Impossible de me rappeler du prix.

Mon choix était basé sur l'analyse

de mes besoins: surtout des

tournevis pour tout démonter.

Un peu avant de partir faire mon

service militaire en août 1995,

j'ai remplacé mon fidèle compagnon

par un modèle que j'avais imaginé

avec une seule lame, plus longue

et tous les autres outils du

précédent. Encore une fois ça

existait chez Victorinox. Je ne

sais pas depuis quand ils avaient

introduit leur modèle à platine

bloquante. C'est encore ce couteau

que j'ai au fond de mon sac de

cuir du boulot. (en plus de celui

dans ma sacoche, celui dans ma

voiture et celui dans ma poche...

Oui bon on se refait pas!) A 120

francs, je l'ai eu avec une remise

pour environ 90 francs parce que

le vendeur connaissait mon père.

J'ai aussi acheté un étui en cuir

de la même marque. Etait-ce le

même jour?

De

gauche à droite (avec l'aide

d'Internet)

1

le modèle Champion 1.6783 (91 mm)

des années 80, 259 francs avec sa

boite d'origine et le prix encore

dessus.

2

(il parait que Mac Gyver l'avait

beaucoup celui là selon Internet)

le modèle Tinker Small 0.4603 (84

mm) avec un anneau de 8,5 mm

(d'origine 10 mm) et une aiguille

A.3645 dans les nouvelles cotes

modernes. Modifs de mon frère. 54

g dans l'état. Epaisseur 13,65 mm.

3

le modèle Adventurer 0.8953 (111

mm) de 1995 avec sa boite et ses

notices d'origine. L'anneau

de 10 mm est dans la boîte.

L'étui plastique noir dehors,

rouge dedans était "de série".

4

le modèle Waiter (sommelier)

0.3303 (84 mm) acheté il y a peu

auquel j'ai ajouté une aiguille

A.3645 (le trou est présent dans

la cote) et un tournevis A.3643,

anneau 10 mm d'origine. 35 g dans

l'état. Epaisseur 11 mm. Lame

faisant 53 mm du casse-goutte à la

pointe (en ligne droite).

5

le modèle Compact 1.3405 (91 mm)

acheté également, anneau 10 mm

d'origine. 64,1 g dans l'état.

Epaisseur 14,8 mm. Lame faisant 59

mm du casse-goutte à la pointe (en

ligne droite) soit 6 mm de plus

que sur le modèle de 84 mm. 6 mm

de lame en plus pour 7 mm de

couteau en plus (91-84), on va

dire que ça va...

Alors le Tinker Small est encore

trop gros pour moi. Pas vraiment

besoin du tournevis Philips si on

a un tournevis plat (pour

resserrer vite fait un truc). Donc

le tire bouchon me convient: on

peut y stocker un autre tournevis

et le tire-bouchon peut servir à

plein de choses autres que le

débouchage de quillons de pinard.

Une seule rangée au lieu de deux:

il faut donc l'outil multifonction

qui remplace les deux tournevis

avec décapsuleur et ouvre-boîte.

J'aimerai aussi l'aiguille et le

stylo.

Bref: en 84 mm cela n'existe pas

mais ça doit pouvoir se bricoler à

partir d'un Waiter 0.8953 en y

ajoutant l'aiguille A.3645, le

tournevis A.3643 et le stylo

A.3644. Tant que j'y suis j'y

mettrai bien l'anneau de 8.5 mm

des petits modèles de 58 mm,

anneau que je trouve moins gênant

et qui peut parfois servir.

En 91 mm cela a existé, le Waiter

Plus. Mais plus dispos depuis 2005

au moins. Il existe "presque": le

Waiter Plus avec une paire de

ciseaux est devenu le Compact:

tout y est d'origine, à savoir

aiguille, stylo et petit tournevis

dans le tire-bouchon. Il y a même

un crochet avec une particularité,

une lime (à ongles sans doute). Il

"suffit" de lui ôter une rangée et

on est bon.

Alors ces quelques lignes c'est

pour voir à quel résulat

j'arriverai et comment je m'y

prend. Apparemment on trouve plein

de tutos en ligne pour customiser

des SAK: Swiss Army Knife.

En attendant j'ai observé sous la

loupe les deux nouveaux. J'ai

l'impression que la qualité

d'assemblage a un tout petit peu

baissé. J'ai aussi remarqué des

détails d'évolution. La grande

lame est plus fine, surtout à

l'entablure/au talon: 2,00 mm pour

les 84 et 91 mm. Sur mes anciens

modèles: 2,40..2,45 pour les 84 et

91 mm. La diffèrence est compensée

par une sorte de bossage fait dans

la platine alu extérieure.

Economie de matière? L'inscription

"officier suisse" des modèles

anciens et épais porte un symbole

d'arc (que je croyais être un

parapluie) tandis qu'il a disparu

sur les modèles plus fins et

récents.

Le petit tournevis moderne du

tire-bouchon a une section

hexagonale (ronde avant) et ne

s'enfonce plus aussi loin que l'on

veut, son dessin le stoppe en

position idéale une fois rangé.

Par contre, on ne peut le monter

pointe sortie sur le tire-bouchon,

il faut le manipuler seul, à la

main. L'extrémité de l'ancien est

au bout d'un biseau tandis que sur

le nouveau, elle est au bout de

deux arcs de cercles.

L'outil multifonction est bien

plus fin que les deux autres qu'il

remplace: 1,40 mm contre

1,90..2,00 mm. Mais surtout,

l'arète qui doit faire ouvre-boîte

n'est pas affûtée!? On testera et

si ça merde dans les grandes

largeurs, on affûtera.

Détails du décapsuleur/tournevis

plat 5 mm/ encoche pour fil

métallique de 2 mm: sur les 91 et

111 mm il a une position 90 et

180°, tandis qu'elle n'est que de

180° sur le 84 mm. L'outil

multifonction de 1,40 mm a une

position 90 et 180° sur les 84 et

91 mm.

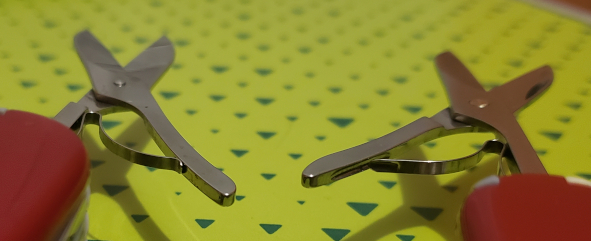

La

paire de ciseaux moderne du

Compact a une rainure au bout

d'une branche qui guide le ressort

de rappel. Sur le Champion des

années 80, tout est lisse.

10-JAN-2023

J'ai gardé le Waiter en poche

aujourd'hui. Je me suis aperçu

qu'à la fermeture de la lame,

celle-ci ne vient pas en butée

contre le ressort au niveau du

talon de l'entablure mais avec sa

pointe contre la petite pièce de

métal qui forme l'anneau pour

l'anneau élastique et qui compense

aussi l'épaisseur de l'outil

multifonction par rapport à celle

de la lame. Comme aux pires heures

heures des premiers Laguiole! Un

scandale quand on pense au sens du

détail et à la précision suisse!

Jamais ce couteau ne devrait être

en vente. Cette fameuse pièce

semble être en métal tendre. Ce

n'est pas de l'acier selon mon

aimant mais ce n'est pas l'alu des

platines non plus... Bizarre. La

pointe en claquant y a creusé une

petite rainure et bien sûr la

pointe a perdu son tranchant.

Quand on pense à l'utilité d'une

pointe bien affûtée jusqu'au bout

pour des découpes de précision

type cutter! Je filerai des coups

de savate! Bref on peut

-

soit attendre que la pointe creuse

la rainure jusqu'à ce que la

grande lame arrive en butée contre

le ressort et grace au réaffûtage

augmenter un peu la distance entre

tranchant et plaquette-anneau

-

soit mettre une cale sous le talon

de la alme

-

soit mettre une cale sur le

ressort

-

soit usiner un peu la plaquette

anneau

Si

si ça touche, un vrai scandale!

J'ai calé une feuille de papier

0.05 mm entre talon et ressort et

la pointe touchait encore. Avec

une autre en plastique de 0.125

mm, ça ne touchait plus. Mais j'ai

finalement sorti un rifloir de

graveur (modèle Z12857, taille 2

de chez Grobet+Swiss Vallorbe,

made in Switzerland; entre

compatriotes...) pour creuser la

plaquette anneau. J'ai claqué

plusieurs fois la lame pour

marquer l'emplacement et limé

progressivement jusqu'à ce que

tout rentre dans l'ordre. Un petit

affûtage de la pointe pour finir

et nous voilà enfin bien. C'est

malheureux que je doive faire cela

sur du matos suisse. Le mythe en

prend un coup. Auraient-ils baissé

les bras aussi face au dieu

argent?

10

minutes avec un rifloir de graveur

pour enlever l'excès de matière et

ça

va mieux...

J'ai mis le Compact dans de l'eau

à 70°C pendant 10 minutes dans

lespoir de pouvoir démonter les

cotes sans rien casser. Il suffit

de glisser un outil (comme le