13-MAI-2014

Première couche d'huile de Tung seule (toujours avec 1.5% de siccatif) sur le manche du "Borel IV" après un léger égrénage à la paille de fer type 00000.

E-mail: ma lame de "Brochant variante Marty" a été montée sur de l'ipé impustrescible avec des ferules laiton d'origine plombière par son proprio. Pour un premier couteau, c'est très joli je trouve. Le manche semble inspiré de l'ergonomie Opinel.

Fils de boulanger moi-même, j'apprécie le clin d'oeil du décor...

14-MAI-2014

Seconde et sans doute dernière couche d'huile de Tung seule (toujours avec 1.5% de siccatif) sur le manche du "Borel IV" après un léger égrénage à la paille de fer type 00000. Ensuite j'ai continué à polir le manche en bois composites du second Chécatica: P600, 1000, pâtes 40, 6.5 puis 2 microns. J'ai aussi aplani les surfaces des extrémités avec les mêmes abrasifs tout en cassant légèrement l'angle. L'ébène a comme des veines alors que je m'attendais, par expérience, a un noir profond et uniforme.

15-MAI-2014

Léger égrénage à la paille de fer type 00000 du "Borel IV". La littérature dit qu'il faut au moins 7 jours de séchage à l'huile de Tung. Ici tout est bien sec. Le siccatif semble bigrement accélérer le séchage et le durcissement. je vais laisser le couteau continuer à sécher et lorsque j'aurai 5 minutes je passerai de la cire de carbauba sur le manche avant d'affûter la bestiole. Contre toute attente, ce couteau me plait beaucoup, outre la forme, les reflets profonds du bois qui constitue les mitres me fascine, m'hypnotise.

19-MAI-2014

Punaise je n'avance pas. Rien fait du week-end et le prochain s'annonce tout aussi productif côté coutellerie. Pour me donner le change j'ai passé de la cire de carnauba au disque à polir sur le manche du "Borel IV" que je déclare sec. Je trouve que le poli n'est pas aussi brillant au final qu'avec l'huile de type CCL. Demain je tache d'y mettre un tranchant et il faudra songer à un étui aussi, vraisemblablement du cuir. Je trouve que les matières naturelles vont ensemble: cuir, bois, os, corne.

20-MAI-2014

J'ai affûté le "Borel IV" avec un demi-angle au sommet d'environ 15°. L'acier est très dur, bien fin et coupe très bien. Quel type d'étui lui faire? La position du passant de ceinture me fait beaucoup cogiter, ça m'évite les idées noires.

21-MAI-2014

J'ai attaqué l'étui en cuir du "Borel IV". Je vais voir si je peux intégrer un clip ceinture maison.

22-MAI-2014

Avec un ruban métallique de feuillard (15 mm de large, environ 0.5 mm d'épaisseur) trouvé dans la poubelle du boulot, j'ai fait un clip ceinture que je compte fixé à l'étui du "Borel IV".

26-MAI-2014

J'ai pu récupérer aujourd'hui deux petits morceaux de cerisier, un arbre coupé il y a deux ans environ. On va voir si j'arrive à en garder le coeur pour en faire quelque chose.

27-MAI-2014

J'ai trempé le clip ceinture dans le perchlorure de fer afin d'essayer d'améliorer son aspect et sa résistance à l'oxydation.

Avec le cuir de l'étui dans le fond. Les trois trous serviront à "coudre" le clip en place.

Seconde et sans doute dernière couche d'huile de Tung seule (toujours avec 1.5% de siccatif) sur le manche du "Borel IV" après un léger égrénage à la paille de fer type 00000. Ensuite j'ai continué à polir le manche en bois composites du second Chécatica: P600, 1000, pâtes 40, 6.5 puis 2 microns. J'ai aussi aplani les surfaces des extrémités avec les mêmes abrasifs tout en cassant légèrement l'angle. L'ébène a comme des veines alors que je m'attendais, par expérience, a un noir profond et uniforme.

15-MAI-2014

Léger égrénage à la paille de fer type 00000 du "Borel IV". La littérature dit qu'il faut au moins 7 jours de séchage à l'huile de Tung. Ici tout est bien sec. Le siccatif semble bigrement accélérer le séchage et le durcissement. je vais laisser le couteau continuer à sécher et lorsque j'aurai 5 minutes je passerai de la cire de carbauba sur le manche avant d'affûter la bestiole. Contre toute attente, ce couteau me plait beaucoup, outre la forme, les reflets profonds du bois qui constitue les mitres me fascine, m'hypnotise.

19-MAI-2014

Punaise je n'avance pas. Rien fait du week-end et le prochain s'annonce tout aussi productif côté coutellerie. Pour me donner le change j'ai passé de la cire de carnauba au disque à polir sur le manche du "Borel IV" que je déclare sec. Je trouve que le poli n'est pas aussi brillant au final qu'avec l'huile de type CCL. Demain je tache d'y mettre un tranchant et il faudra songer à un étui aussi, vraisemblablement du cuir. Je trouve que les matières naturelles vont ensemble: cuir, bois, os, corne.

20-MAI-2014

J'ai affûté le "Borel IV" avec un demi-angle au sommet d'environ 15°. L'acier est très dur, bien fin et coupe très bien. Quel type d'étui lui faire? La position du passant de ceinture me fait beaucoup cogiter, ça m'évite les idées noires.

21-MAI-2014

J'ai attaqué l'étui en cuir du "Borel IV". Je vais voir si je peux intégrer un clip ceinture maison.

22-MAI-2014

Avec un ruban métallique de feuillard (15 mm de large, environ 0.5 mm d'épaisseur) trouvé dans la poubelle du boulot, j'ai fait un clip ceinture que je compte fixé à l'étui du "Borel IV".

26-MAI-2014

J'ai pu récupérer aujourd'hui deux petits morceaux de cerisier, un arbre coupé il y a deux ans environ. On va voir si j'arrive à en garder le coeur pour en faire quelque chose.

27-MAI-2014

J'ai trempé le clip ceinture dans le perchlorure de fer afin d'essayer d'améliorer son aspect et sa résistance à l'oxydation.

Avec le cuir de l'étui dans le fond. Les trois trous serviront à "coudre" le clip en place.

29-MAI-2014

J'ai continué l'étui en cuir du "Borel IV": collage et couture du clip, petit cache collé par dessus, collage du martyr, perçage, couture point sellier, abat-carre. J'ai l'impression que l'étui sera un peu trop petit.

30-MAI-2014

Effectivement l'étui est très serré. Je l'ai ramolli avec de l'eau chaude, emballé le couteau dans du cellophane et mis le tout à sécher très lentement à l'air libre.

02-JUN-2014

Une dernière couche de cire à godasses sur l'étui du Borel IV et ça devrait être fini, pour ce que ça vaut. Voilà enfin une photo d'une de mes derniers couteaux (je vous en dois encore deux avec les étuis toujours pas faits: un "Borel II" et le "Buron Ultra Slim", tous avec manche en micarta maison sur base jean).

97 g avec étui, 63 g seul. Etui en cuir collet végétal d'environ 2 mm, couture point sellier avec fil polyamide de 0.9 mm et clip ceinture.

Acier T508 de 2.9 mm d'épaisseur, longueur totale 165 mm, longueur de lame 75 mm, longueur curviligne de tranchant 75 mm,

demi-angle au sommet du tranchant d'environ 15°, 61 à 62 HRc. Construction à plate semelle, plaquettes et mitres en bois durs

inconnus avec finition huile de Tung, intercalaires en fibre vulcanisée noire de 0.8 mm, rivets et tube aluminium.

J'ai continué l'étui en cuir du "Borel IV": collage et couture du clip, petit cache collé par dessus, collage du martyr, perçage, couture point sellier, abat-carre. J'ai l'impression que l'étui sera un peu trop petit.

30-MAI-2014

Effectivement l'étui est très serré. Je l'ai ramolli avec de l'eau chaude, emballé le couteau dans du cellophane et mis le tout à sécher très lentement à l'air libre.

02-JUN-2014

Une dernière couche de cire à godasses sur l'étui du Borel IV et ça devrait être fini, pour ce que ça vaut. Voilà enfin une photo d'une de mes derniers couteaux (je vous en dois encore deux avec les étuis toujours pas faits: un "Borel II" et le "Buron Ultra Slim", tous avec manche en micarta maison sur base jean).

97 g avec étui, 63 g seul. Etui en cuir collet végétal d'environ 2 mm, couture point sellier avec fil polyamide de 0.9 mm et clip ceinture.

Acier T508 de 2.9 mm d'épaisseur, longueur totale 165 mm, longueur de lame 75 mm, longueur curviligne de tranchant 75 mm,

demi-angle au sommet du tranchant d'environ 15°, 61 à 62 HRc. Construction à plate semelle, plaquettes et mitres en bois durs

inconnus avec finition huile de Tung, intercalaires en fibre vulcanisée noire de 0.8 mm, rivets et tube aluminium.

22-JUN-2014

Ce weekend c'était la grosse fête traditionnelle de mon village d'enfance: la Saint-Jean avec feu d'artifice, roue enflammée... C'est l'occasion de revoir le village, les copains d'enfance. Le dimanche il y a une brocante dans les rues et aussi des artisans qui exposent leurs travaux. A la saint-Jean 2013 je m'étais dit que je pourrai peut-être essayer d'y vendre des couteaux. Restait plus qu'à en faire sufisamment pour y tenir un stand. Un défi, un challenge. Depuis il a coulé beaucoup d'eau sous les ponts de la Moselle, certains revers de la vie m'ont ôté l'envie de faire des couteaux et j'ai aussi tenté de me vider la tête avec des activités physiques plus intenses qui me prennent beaucoup de mon temps libre.

Si j'avais atteint mon but, nous aurions été deux coutelliers en ce dimanche... En effet j'ai découvert que dans un village dont mon père était le boulanger itinérant par le passé, il y a un monsieur (de 15 ans mon ainé je dirai) qui forge depuis 20 ans des couteaux et outils coupants très rudimentaires (surtout en terme de finition) dans des aciers de récupération comme des râpes de maréchal ferrant ou des dents d'outils agricoles (dont j'ai oublié le nom). On a parlé un peu. Je ne lui ai pas dit que je faisais des couteaux. Si j'ai du courage je lui montrerai peut-être un jour mes créations en lui demandant de me forger un plat de 100Cr6 dans une bague de roulement ou de lui finir un manche.

Autre nouvelle: le Sugarcreek Forge Build Along 2014 est lancé! il s'agit de construire en groupe chacun un couteau de son côté. En 2012 la première édition avait pour but de faire un fixe en 1095 avec uniquement des outils à main (sauf perçage de trous). J'avais suivi cela avec beaucoup d'intérèt mais sans y participer. Pour 2014 le projet est un pliant à friction avec autorisation de toute machine. J'ai payé en ligne le kit qui devrait comprendre un morceau d'acier (sans doute du O1), 2 plaquettes en micarta, 1 vis pivot et 1 vis de butée. On peut bien sûr sourcer ses propres matériaux localement mais je trouvais le challenge rigolo de partir comme tout le monde avec le même kit de départ. J'attends encore un mail pour le surcoût du port hors USA. le kit est à 25$ et le port de base de 5$ devrait passer aux environs de 13 pour la France.

24-JUN-2014

J'ai ressorti le back ce soir pendant 1h30. J'ai repris les émoutures de plusieurs couteaux en souffrance dans mes tiroirs afin de les affiner avec un tranchant aux alentours de 0.5 mm avant trempe, sauf pour le "Chécatica" seconde édition, déjà trop fin mais à l'émouture plutôt convexe.

- le "Chécatica" en X46Cr13 de 1.5 mm que j'ai essayé de ramener à une émouture plus plate,

- un "Borel II" composite avec un manche en acier à ferrer les bourriques soudé sur un morceau de damas inox fritté (RWL-34/12C27) de 2.5 mm. Un truc en suspend depuis des temps antédiluviens. je ne sais pas si quelqu'un s'en souviens,

- un "M(a)ousse" en T508 de 2.9 mm et

- un "Coulonge" en X46Cr13 de 2.5 mm dont j'ai aminci le manche (une première pour moi).

En excluant le "Borel II" auquel je dois (à cause du prix exorbitant de l'acier de chez Damasteel) une trempe cryo à -70°C, me voilà avec 5 lames (3 ce soir et 2 en attente) prêtes à être trempées bientôt je l'espère.

25-JUN-2014

Le soir j'ai repris à la main et à la cale à poncer l'émouture du "Chécatica" et la semelle amincie du "Coulonge" afin de le rendre suffisamment plan pour assurer un montage jointif du manche. La planéité n'étant pas parfaite j'espère rattraper ce petit défaut par déformation des plaquettes.

29-JUN-2014

Je ne trouve pas le temps de tremper mes lames en souffrance. Le processus complet avec trois revenus me demande entre 3 et 4 heures de suite. Pas facile de toujours bloquer ce créneau. Pour gagner en productivité je mets toutes les lames au revenu en même temps après des trempes individuelles.

En fin de journée, un coup de je ne sais quoi et je suis allé au garage tronçonner le plus gros roulement que j'ai pu jusqu'à présent trouver dans les poubelles de l'usine. Un 6306 made in Korea de 30 X 72 X 19 [mm] en espérant que cela soit bien du 100C6 (en AFNOR, 100Cr6 ailleurs, 52100 aux USA ou 1.3505 chez les teutons: 1% de carbone pour la dureté et quelques carbures, 1.5 % de chrome pour une meilleure trempabilité, le tout en qualité "roulement" c-à-d aux grains bien fins et homogènes). J'avais estimé le volume de la bague extérieure (et non pas de la cage comme on lit sur certains sites; la cage est ce qui maintient les billes à distance fixe les unes des autres) comme pouvant tout juste suffire (pertes au feu comprises) à faire un plat de 2..2,5 mm assez grand pour y façonner un "Borel II". Je n'ai toujours pas de forge mais peut-être qu'au boulot à la pause, le chalumeau oxy-acétylènique me permettra d'en faire un plat. J'ai donc tronçonné la bague extérieure à la meuleuse (soit dit en passant le truc le plus costaud que mon disque à tronçonner Norton spécial acier de 1 mm a eu à couper jusqu'à présent) ainsi que la cage entre chaque bille en la faisant tourner. De cette façon on peut rendre jointives toutes les billes dans une moitié du roulement et démonter le biniou (c'est d'ailleurs ainsi que c'est monté avant mise en place de la cage).

La bague est vraiment très fine au point le plus bas du chemin de roulement. Pas sûr d'en sortir une

bande d'au moins 25 mm de large...

Ce weekend c'était la grosse fête traditionnelle de mon village d'enfance: la Saint-Jean avec feu d'artifice, roue enflammée... C'est l'occasion de revoir le village, les copains d'enfance. Le dimanche il y a une brocante dans les rues et aussi des artisans qui exposent leurs travaux. A la saint-Jean 2013 je m'étais dit que je pourrai peut-être essayer d'y vendre des couteaux. Restait plus qu'à en faire sufisamment pour y tenir un stand. Un défi, un challenge. Depuis il a coulé beaucoup d'eau sous les ponts de la Moselle, certains revers de la vie m'ont ôté l'envie de faire des couteaux et j'ai aussi tenté de me vider la tête avec des activités physiques plus intenses qui me prennent beaucoup de mon temps libre.

Si j'avais atteint mon but, nous aurions été deux coutelliers en ce dimanche... En effet j'ai découvert que dans un village dont mon père était le boulanger itinérant par le passé, il y a un monsieur (de 15 ans mon ainé je dirai) qui forge depuis 20 ans des couteaux et outils coupants très rudimentaires (surtout en terme de finition) dans des aciers de récupération comme des râpes de maréchal ferrant ou des dents d'outils agricoles (dont j'ai oublié le nom). On a parlé un peu. Je ne lui ai pas dit que je faisais des couteaux. Si j'ai du courage je lui montrerai peut-être un jour mes créations en lui demandant de me forger un plat de 100Cr6 dans une bague de roulement ou de lui finir un manche.

Autre nouvelle: le Sugarcreek Forge Build Along 2014 est lancé! il s'agit de construire en groupe chacun un couteau de son côté. En 2012 la première édition avait pour but de faire un fixe en 1095 avec uniquement des outils à main (sauf perçage de trous). J'avais suivi cela avec beaucoup d'intérèt mais sans y participer. Pour 2014 le projet est un pliant à friction avec autorisation de toute machine. J'ai payé en ligne le kit qui devrait comprendre un morceau d'acier (sans doute du O1), 2 plaquettes en micarta, 1 vis pivot et 1 vis de butée. On peut bien sûr sourcer ses propres matériaux localement mais je trouvais le challenge rigolo de partir comme tout le monde avec le même kit de départ. J'attends encore un mail pour le surcoût du port hors USA. le kit est à 25$ et le port de base de 5$ devrait passer aux environs de 13 pour la France.

24-JUN-2014

J'ai ressorti le back ce soir pendant 1h30. J'ai repris les émoutures de plusieurs couteaux en souffrance dans mes tiroirs afin de les affiner avec un tranchant aux alentours de 0.5 mm avant trempe, sauf pour le "Chécatica" seconde édition, déjà trop fin mais à l'émouture plutôt convexe.

- le "Chécatica" en X46Cr13 de 1.5 mm que j'ai essayé de ramener à une émouture plus plate,

- un "Borel II" composite avec un manche en acier à ferrer les bourriques soudé sur un morceau de damas inox fritté (RWL-34/12C27) de 2.5 mm. Un truc en suspend depuis des temps antédiluviens. je ne sais pas si quelqu'un s'en souviens,

- un "M(a)ousse" en T508 de 2.9 mm et

- un "Coulonge" en X46Cr13 de 2.5 mm dont j'ai aminci le manche (une première pour moi).

En excluant le "Borel II" auquel je dois (à cause du prix exorbitant de l'acier de chez Damasteel) une trempe cryo à -70°C, me voilà avec 5 lames (3 ce soir et 2 en attente) prêtes à être trempées bientôt je l'espère.

25-JUN-2014

Le soir j'ai repris à la main et à la cale à poncer l'émouture du "Chécatica" et la semelle amincie du "Coulonge" afin de le rendre suffisamment plan pour assurer un montage jointif du manche. La planéité n'étant pas parfaite j'espère rattraper ce petit défaut par déformation des plaquettes.

29-JUN-2014

Je ne trouve pas le temps de tremper mes lames en souffrance. Le processus complet avec trois revenus me demande entre 3 et 4 heures de suite. Pas facile de toujours bloquer ce créneau. Pour gagner en productivité je mets toutes les lames au revenu en même temps après des trempes individuelles.

En fin de journée, un coup de je ne sais quoi et je suis allé au garage tronçonner le plus gros roulement que j'ai pu jusqu'à présent trouver dans les poubelles de l'usine. Un 6306 made in Korea de 30 X 72 X 19 [mm] en espérant que cela soit bien du 100C6 (en AFNOR, 100Cr6 ailleurs, 52100 aux USA ou 1.3505 chez les teutons: 1% de carbone pour la dureté et quelques carbures, 1.5 % de chrome pour une meilleure trempabilité, le tout en qualité "roulement" c-à-d aux grains bien fins et homogènes). J'avais estimé le volume de la bague extérieure (et non pas de la cage comme on lit sur certains sites; la cage est ce qui maintient les billes à distance fixe les unes des autres) comme pouvant tout juste suffire (pertes au feu comprises) à faire un plat de 2..2,5 mm assez grand pour y façonner un "Borel II". Je n'ai toujours pas de forge mais peut-être qu'au boulot à la pause, le chalumeau oxy-acétylènique me permettra d'en faire un plat. J'ai donc tronçonné la bague extérieure à la meuleuse (soit dit en passant le truc le plus costaud que mon disque à tronçonner Norton spécial acier de 1 mm a eu à couper jusqu'à présent) ainsi que la cage entre chaque bille en la faisant tourner. De cette façon on peut rendre jointives toutes les billes dans une moitié du roulement et démonter le biniou (c'est d'ailleurs ainsi que c'est monté avant mise en place de la cage).

La bague est vraiment très fine au point le plus bas du chemin de roulement. Pas sûr d'en sortir une

bande d'au moins 25 mm de large...

Ensuite avec un

petit morceau de Kydex qu'il me restait j'ai commencé à

faire l'étui du "Buron Ultra Slim". Je vous dois encore et

toujours la photo de l'ensemble alors que le couteau est fini depuis

longtemps.

30-JUN-2014

Avec un chalumeau oxy-acétylène il est possible de faire suffisamment chauffer la bague extérieure du roulement pour la redresser à l'aide de pinces et de coups de marteau. C'est même un jeu d'enfant. Ensuite j'ai fait un petit essai de forge afin d'aplanir l'ensemble. Il est vrai que donner de gros coups de marteau sur un pauvre morceau de ferraille a quelque chose de jouissif. J'y prendrai vite goût je crois, d'autant que cela libère de façon positive et constructive une certaine agressivité que j'ai au fond de moi depuis un certain temps. La forge une thérapie? Alors que je cherche un thérapeute pour me soigner l'esprit, la solution est peut-être toute proche mais ailleurs. A méditer...

La bande de 100Cr6 fait environ 210 mm de long et 4 mm d'épaisseur au point le plus fin (c-à-d au fond de la gorge de roulement). Sur la partie aplatie, la bande fait environ 25 mm de large au lieu de 19 initialement pour une épaisseur de 2,5..2,7 mm. Je me vois déjà faire une émouture sans perte de matière, c'est ça qu'est beau dans la forge. Je verrai si je trouve assez de temps de pause pour aplanir mon roulement avec le chalumeau du boulot.

Après un premier essai pour aplanir la matière d'oeuvre.

30-JUN-2014

Avec un chalumeau oxy-acétylène il est possible de faire suffisamment chauffer la bague extérieure du roulement pour la redresser à l'aide de pinces et de coups de marteau. C'est même un jeu d'enfant. Ensuite j'ai fait un petit essai de forge afin d'aplanir l'ensemble. Il est vrai que donner de gros coups de marteau sur un pauvre morceau de ferraille a quelque chose de jouissif. J'y prendrai vite goût je crois, d'autant que cela libère de façon positive et constructive une certaine agressivité que j'ai au fond de moi depuis un certain temps. La forge une thérapie? Alors que je cherche un thérapeute pour me soigner l'esprit, la solution est peut-être toute proche mais ailleurs. A méditer...

La bande de 100Cr6 fait environ 210 mm de long et 4 mm d'épaisseur au point le plus fin (c-à-d au fond de la gorge de roulement). Sur la partie aplatie, la bande fait environ 25 mm de large au lieu de 19 initialement pour une épaisseur de 2,5..2,7 mm. Je me vois déjà faire une émouture sans perte de matière, c'est ça qu'est beau dans la forge. Je verrai si je trouve assez de temps de pause pour aplanir mon roulement avec le chalumeau du boulot.

Après un premier essai pour aplanir la matière d'oeuvre.

01-JUL-2014

J'ai changé mon fusil d'épaule: je vais faire les traitements thermiques sur deux jours: trempe et revenu le jour 1, nuit au congélateur, second et troisième revenu le jour suivant.

J'ai donc mis en papillotte inox (dont 2 papillottes recyclées) les 5 lames.

- j'ai austénisé à 1060°C pendant 10'+ le temps de la remontée en température après ouverture de la porte* les deux premières lames en X46Cr13 avant que le four ne rende l'âme avec le "Coulonge" dedans.

- j'ai comme toujours trempé le tout environ 1' entre deux plaques en aluminium avant de refroidir dans un seau d'eau

- ouverture de la papillotte et j'ai placé le tout à la queue leu leu au congélateur.

- la dernière lame est restée environ 20' au congélateur (et l'autre bien plus évidemment) avant que je ne pulvérise du spray refrigérant à environ -50°C sur les deux faces des tranchants

- puis passage au four de cuisine à 150°C pendant 60' avec comme toujours contrôle avec le petit thermomètre Fimo étalonné au mieux

- j'ai refroidi les lames à l'eau en sortie de four puis je les ai mis au congélateur jusqu'au lendemain.

Il faut que j'arrête de faire des lames en série: la productivité est bien meilleure mais j'ai le sentiment de moins bien travailler. La résistance du four a beaucoup de mal avec les températures de 1000°C et plus. Elle casse toujours a un endroit où elle est soumise à contrainte comme par exemple au connection vissées. C'est au moins la quatrième casse et cela m'a déjà causé beaucoup de perte de temps dans mes petits travaux. Que faire? Racheter un fil en espérant qu'il dure plus longtemps? Chercher un vrai four pro?

Et puis ça tombe mal. Le Sugarcreek Forge Build Along 2014 va commencer et je n'ai plus de moyen de tremper.

02-JUL-2014

J'ai continué le revenu sur les deux lames en souffrance

- sortie du congélateur

- 60' à 150°C

- j'ai refroidi les lames à l'eau en sortie de four puis je les ai mis au congélateur une bonne heure.

J'ai démonté le four. Comme prévu la résistance a encore cassé à une des bornes où je pince le fil par vis écrou. J'ai parcouru le Net, lu les dernières recommendations du vendeur du fil Kanthal, j'ai même trouvé un type au Pérou qui fait des couteaux et dont le four lache aux mêmes endroits que moi. Ce qui est physiquement valable au Pérou l'est donc aussi en Moselle.

Je vais acheter 15 m de fil Kanthal type A1 de 1.2 mm (17AWG), de 1.28 Ohm par mètre. Sous 240 V ça fera exactement 12.5 A et 3000 W. Si j'arrive à l'obtenir d'une pièce cela supprimera la liaison du milieu de mon fil d'origine. Je crois que je vais aussi tenter de l'enrouler moi-même. Dommage que je n'ai plus mon tour...

Plus tard j'ai continué l'étui en Kydex du "Buron Ultra Slim": perçage des trous, mise place des rivets, nouvelle mise sous presse.

03-JUL-2014

Bon j'ai eu l'autorisation du chef de la maintenance de "jouer" avec le chalumeau à la pause avec présence obligatoire d'une personne dans le local. La chaleur locale du dard est très élevée et ma bande de 100Cr6 s'est cassée sous son propre poids au deux tiers de sa longueur. J'ai fait de mon mieux avec ce qui restait. Me voilà avec une bande très fine de 2..2,5 mm d'épaisseur, environ 32 mm de large et 174 mm de long. Il me manque 3 mm pour un projet de couteau d'office. C'est rageant. La forme est tellement grossière qu'on ne peut parler de couteau forgé mais tout juste d'un plat de 100Cr6 laminé, et encore pas aussi bien qu'à l'usine avec un laminoir à chaud.

En haut le morceau qui a chu à la chauffe au chalumeau oxy acétylénique.

En bas ce qui reste de la bague extérieure du roulement et un patron du projet "Dancelou".

J'ai changé mon fusil d'épaule: je vais faire les traitements thermiques sur deux jours: trempe et revenu le jour 1, nuit au congélateur, second et troisième revenu le jour suivant.

J'ai donc mis en papillotte inox (dont 2 papillottes recyclées) les 5 lames.

- j'ai austénisé à 1060°C pendant 10'+ le temps de la remontée en température après ouverture de la porte* les deux premières lames en X46Cr13 avant que le four ne rende l'âme avec le "Coulonge" dedans.

- j'ai comme toujours trempé le tout environ 1' entre deux plaques en aluminium avant de refroidir dans un seau d'eau

- ouverture de la papillotte et j'ai placé le tout à la queue leu leu au congélateur.

- la dernière lame est restée environ 20' au congélateur (et l'autre bien plus évidemment) avant que je ne pulvérise du spray refrigérant à environ -50°C sur les deux faces des tranchants

- puis passage au four de cuisine à 150°C pendant 60' avec comme toujours contrôle avec le petit thermomètre Fimo étalonné au mieux

- j'ai refroidi les lames à l'eau en sortie de four puis je les ai mis au congélateur jusqu'au lendemain.

Il faut que j'arrête de faire des lames en série: la productivité est bien meilleure mais j'ai le sentiment de moins bien travailler. La résistance du four a beaucoup de mal avec les températures de 1000°C et plus. Elle casse toujours a un endroit où elle est soumise à contrainte comme par exemple au connection vissées. C'est au moins la quatrième casse et cela m'a déjà causé beaucoup de perte de temps dans mes petits travaux. Que faire? Racheter un fil en espérant qu'il dure plus longtemps? Chercher un vrai four pro?

Et puis ça tombe mal. Le Sugarcreek Forge Build Along 2014 va commencer et je n'ai plus de moyen de tremper.

02-JUL-2014

J'ai continué le revenu sur les deux lames en souffrance

- sortie du congélateur

- 60' à 150°C

- j'ai refroidi les lames à l'eau en sortie de four puis je les ai mis au congélateur une bonne heure.

J'ai démonté le four. Comme prévu la résistance a encore cassé à une des bornes où je pince le fil par vis écrou. J'ai parcouru le Net, lu les dernières recommendations du vendeur du fil Kanthal, j'ai même trouvé un type au Pérou qui fait des couteaux et dont le four lache aux mêmes endroits que moi. Ce qui est physiquement valable au Pérou l'est donc aussi en Moselle.

Je vais acheter 15 m de fil Kanthal type A1 de 1.2 mm (17AWG), de 1.28 Ohm par mètre. Sous 240 V ça fera exactement 12.5 A et 3000 W. Si j'arrive à l'obtenir d'une pièce cela supprimera la liaison du milieu de mon fil d'origine. Je crois que je vais aussi tenter de l'enrouler moi-même. Dommage que je n'ai plus mon tour...

Plus tard j'ai continué l'étui en Kydex du "Buron Ultra Slim": perçage des trous, mise place des rivets, nouvelle mise sous presse.

03-JUL-2014

Bon j'ai eu l'autorisation du chef de la maintenance de "jouer" avec le chalumeau à la pause avec présence obligatoire d'une personne dans le local. La chaleur locale du dard est très élevée et ma bande de 100Cr6 s'est cassée sous son propre poids au deux tiers de sa longueur. J'ai fait de mon mieux avec ce qui restait. Me voilà avec une bande très fine de 2..2,5 mm d'épaisseur, environ 32 mm de large et 174 mm de long. Il me manque 3 mm pour un projet de couteau d'office. C'est rageant. La forme est tellement grossière qu'on ne peut parler de couteau forgé mais tout juste d'un plat de 100Cr6 laminé, et encore pas aussi bien qu'à l'usine avec un laminoir à chaud.

En haut le morceau qui a chu à la chauffe au chalumeau oxy acétylénique.

En bas ce qui reste de la bague extérieure du roulement et un patron du projet "Dancelou".

J'ai eu mon devis

pour du fil résitif pour réparer mon four: moins de 20

EUR pour 15 m de fil avec 2 dominos en céramique et frais de

port compris (et je paie après reception! Au fou...). Il s'agit

de fil Kanthal de type A1 de 1.2 mm de diamètre. Faudra juste

réussir à l'enrouler sur diamètre extérieur

de 7 à 8 mm. Pour isoler le fil à la sortie du four, j'ai

commandé en parallèle sur ebay des petits cylindres de

céramique qui s'enfilent comme des perles sur le fil.

07-JUL-2014

Rien fait du weekend pour cause d'absence. Du coup j'ai dessiné un nouveau couteau aujourd'hui: le "Dorval", rien à voir l'abbaye et la binouze locale, c'est juste la suite dans la liste alphabétique des rivières et autres cours d'eau du Québec.

08-JUL-2014

J'ai reçu aujourd'hui au courrier le fil résistif et les autres bricoles pour réparer mon four. En tentant de plier le fil de 1.2 mm avec mes doigts, je me demande si je n'ai pas trop préjugé de ma capacité à l'enrouler en spire de 7 mm: c'est super raide. 15 m ça va être long...

J'ai fini l'étui pour le "Buron Ultra Slim", je peux enfin vous le montrer fini.

99 g avec étui, 81 g seul. Etui en kydex de 1.6 mm, l'entraxe des oeillets est compatible avec un support de type Tek Lok.

Acier T508 de 2.9 mm d'épaisseur, longueur totale 177 mm, longueur de lame 82 mm, longueur curviligne de tranchant 85 mm,

demi-angle au sommet du tranchant d'environ 15°, 61 à 62 HRc. Construction à plate semelle, plaquettes en micarta maison sur base jean,

intercalaires en fibre vulcanisée rouge de 0.8 mm, rivet mosaïque maison en aluminium, acier et résine noire, tube aluminium.

07-JUL-2014

Rien fait du weekend pour cause d'absence. Du coup j'ai dessiné un nouveau couteau aujourd'hui: le "Dorval", rien à voir l'abbaye et la binouze locale, c'est juste la suite dans la liste alphabétique des rivières et autres cours d'eau du Québec.

08-JUL-2014

J'ai reçu aujourd'hui au courrier le fil résistif et les autres bricoles pour réparer mon four. En tentant de plier le fil de 1.2 mm avec mes doigts, je me demande si je n'ai pas trop préjugé de ma capacité à l'enrouler en spire de 7 mm: c'est super raide. 15 m ça va être long...

J'ai fini l'étui pour le "Buron Ultra Slim", je peux enfin vous le montrer fini.

99 g avec étui, 81 g seul. Etui en kydex de 1.6 mm, l'entraxe des oeillets est compatible avec un support de type Tek Lok.

Acier T508 de 2.9 mm d'épaisseur, longueur totale 177 mm, longueur de lame 82 mm, longueur curviligne de tranchant 85 mm,

demi-angle au sommet du tranchant d'environ 15°, 61 à 62 HRc. Construction à plate semelle, plaquettes en micarta maison sur base jean,

intercalaires en fibre vulcanisée rouge de 0.8 mm, rivet mosaïque maison en aluminium, acier et résine noire, tube aluminium.

10-JUL-2014

A la pause avec mon collègue on a pu monter entre pointe (sur le tour! NDLR de la maintenance) une tige de 6 mm. J'ai coincé comme j'ai pu 10 cm de fil droit et on a commencé à guider le fil pour qu'il s'enroule autour. Il n'y a quasiment aucun retour élastique de la matière, le fil garde son diamètre de spire. On est parti prudemment à la vitesse minimale du tour, à savoir 25 tr/min et on est progressivement passé à 55 puis finalement à 85 tr/min. Si les spires se chevauchent par inattention, il suffit d'inverser le sens de rotation de la broche. L'effort de pliage sous le pouce (ganté!) reste acceptable. Je n'ai pas eu besoin de me bricoler une sorte de guide en bois par contre il faut faire bien attention que le gant ne soit pas happé entre deux spires. Donc la prudence devrait obliger à un autre outil que les doigts même pour une opération unique.

En vignette les 3 premières spires.

A la pause avec mon collègue on a pu monter entre pointe (sur le tour! NDLR de la maintenance) une tige de 6 mm. J'ai coincé comme j'ai pu 10 cm de fil droit et on a commencé à guider le fil pour qu'il s'enroule autour. Il n'y a quasiment aucun retour élastique de la matière, le fil garde son diamètre de spire. On est parti prudemment à la vitesse minimale du tour, à savoir 25 tr/min et on est progressivement passé à 55 puis finalement à 85 tr/min. Si les spires se chevauchent par inattention, il suffit d'inverser le sens de rotation de la broche. L'effort de pliage sous le pouce (ganté!) reste acceptable. Je n'ai pas eu besoin de me bricoler une sorte de guide en bois par contre il faut faire bien attention que le gant ne soit pas happé entre deux spires. Donc la prudence devrait obliger à un autre outil que les doigts même pour une opération unique.

En vignette les 3 premières spires.

11-JUL-2014

Au boulot j'ai ramassé dans la poubelle une scie à métaux ouverte de la scie à ruban de la maintenance. Elle fait environ 1 mm d'épaisseur, ne porte aucune inscription et semble faite d'un seul métal (pas de dents rapporté ou dans un autre acier). J'espère pouvoir un jour en faire de meilleur clip que celui de l'étui du "Borel IV".

J'ai pu encore tapé un peu à la pause sur mon morceau de 100Cr6. Il manquait 3 mm que j'ai réussi à sortir sur toute la longueur. Las le plat a perdu de planeité. J'ai voulu le redresser sur l'enclume, sans succès puis dans l'étau où il a cassé sans prévenir (vers l'arrière du manche). Leçon 1: malgré tout ce que j'ai mis dans la gueule à ce pauvre roulement, il est encore au moins partiellement trempé. Il font donc absolument faire un recuit avant d'envisager des opérations de redressage sur un roulement qu'on a forgé.

Le collègue a donc proposé de ressouder le tout au "semi-auto" (MIG: metal inert gas). Il a espacé les deux morceaux d'environ 1 mm et rempli l'interstice. meulage du cordon et voilà. Il revient de loin celui-là. Ce serait chouette si j'en faisais un bon couteau malgré toutes les aventures douloureuses de sa naissance.

Le même collègue m'a également donné quelque chose qu'il a récupéré à sa dechetterie locale: une règle de précision monumentale (je ne sais plus coment on dit en français, c'est un "haarlineal" en teuton), aussi grosse qu'une machette, d'au moins 8 mm, dans un inox durci (donc sans doute du 1.4043=X46Cr13). Je n'ai pas osé dire non même si je ne vois pas trop quoi en faire.

Le bout de 100Cr6 enfin à la bonne longueur, la scie à ruban et la règle issues de la poubelle.

Notez que j'ai tenté de donner la courbure du tranchant au plat.

Au retour du boulot j'ai fait un crochet par le magasin de bricolage pour y prendre une scie circulaire sur table en promotion. Un truc allemand mais sans doute made in China. Cela devrait me permettre de couper à peu près droit mes gros morceaux de bois de récupération. La profondeur de coupe maxi est de 75 mm avec une puissance de 1500 W. Les premières victimes devraient être les deux morceaux de cerisiers qu'on m'a donné dont je veux ôter l'aubier.

La scie photographiée quelques jours plus tard avec les morceaux de cerisers

13-JUL-2014

C'est aujourd'hui diiiimancheuh, bla bla des roses blancheuh...

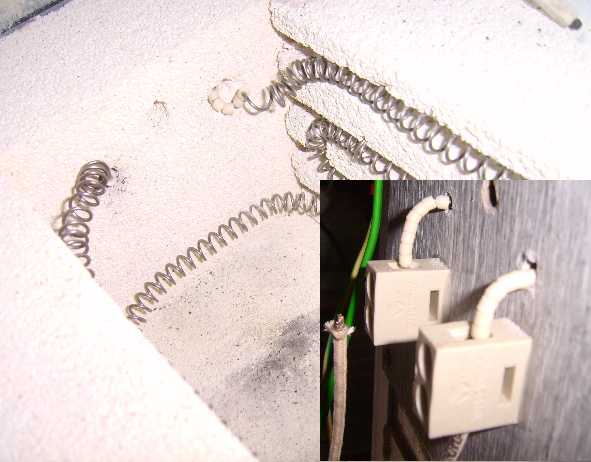

J'ai monté la nouvelle résistance dans le four après l'avoir allongée à la longueur d'une ficelle que j'avais fait cheminer le long des rainures. La première résistance avait un diamètre de 7 mm environ. La nouvelle fait 6+2*1.2=8.4 mm. Je l'ai forcée dans les rainures des briques. J'ai aussi fait des cavaliers pour la maintenir. Les cavaliers sont des U que j'ai fait dans les chutes du fil de Kanthal.

Pour traverser les parois et amener le fil et sa connection à l'extérieur j'ai utilisé les perles de céramique pour recouvrir le fil. J'ai bouché les trous avec du ciment-colle réfractaire.

Test: les plombs sautent. Je ne comprends pas. Au bout de 10 minutes, la seule explication que je vois c'est l'eau du ciment colle qui touche sans doute à un endroit le fil et la plaque de tôle (dans laquelle le trou de passage fait 20 mm de diamètre justement à cause de ce problème de court-circuit!). Je n'ai rien changé d'autre au montage que de raccorder une nouvelle résistance. Je perds encore du temps. Je vais attendre que la colle sèche et retenter le coup mais j'ai un sentiment de non contrôle du truc et ça m'agace au plus haut point.

La nouvelle résistance et les "perles" enfilées sur le fil

Au boulot j'ai ramassé dans la poubelle une scie à métaux ouverte de la scie à ruban de la maintenance. Elle fait environ 1 mm d'épaisseur, ne porte aucune inscription et semble faite d'un seul métal (pas de dents rapporté ou dans un autre acier). J'espère pouvoir un jour en faire de meilleur clip que celui de l'étui du "Borel IV".

J'ai pu encore tapé un peu à la pause sur mon morceau de 100Cr6. Il manquait 3 mm que j'ai réussi à sortir sur toute la longueur. Las le plat a perdu de planeité. J'ai voulu le redresser sur l'enclume, sans succès puis dans l'étau où il a cassé sans prévenir (vers l'arrière du manche). Leçon 1: malgré tout ce que j'ai mis dans la gueule à ce pauvre roulement, il est encore au moins partiellement trempé. Il font donc absolument faire un recuit avant d'envisager des opérations de redressage sur un roulement qu'on a forgé.

Le collègue a donc proposé de ressouder le tout au "semi-auto" (MIG: metal inert gas). Il a espacé les deux morceaux d'environ 1 mm et rempli l'interstice. meulage du cordon et voilà. Il revient de loin celui-là. Ce serait chouette si j'en faisais un bon couteau malgré toutes les aventures douloureuses de sa naissance.

Le même collègue m'a également donné quelque chose qu'il a récupéré à sa dechetterie locale: une règle de précision monumentale (je ne sais plus coment on dit en français, c'est un "haarlineal" en teuton), aussi grosse qu'une machette, d'au moins 8 mm, dans un inox durci (donc sans doute du 1.4043=X46Cr13). Je n'ai pas osé dire non même si je ne vois pas trop quoi en faire.

Le bout de 100Cr6 enfin à la bonne longueur, la scie à ruban et la règle issues de la poubelle.

Notez que j'ai tenté de donner la courbure du tranchant au plat.

Au retour du boulot j'ai fait un crochet par le magasin de bricolage pour y prendre une scie circulaire sur table en promotion. Un truc allemand mais sans doute made in China. Cela devrait me permettre de couper à peu près droit mes gros morceaux de bois de récupération. La profondeur de coupe maxi est de 75 mm avec une puissance de 1500 W. Les premières victimes devraient être les deux morceaux de cerisiers qu'on m'a donné dont je veux ôter l'aubier.

La scie photographiée quelques jours plus tard avec les morceaux de cerisers

13-JUL-2014

C'est aujourd'hui diiiimancheuh, bla bla des roses blancheuh...

J'ai monté la nouvelle résistance dans le four après l'avoir allongée à la longueur d'une ficelle que j'avais fait cheminer le long des rainures. La première résistance avait un diamètre de 7 mm environ. La nouvelle fait 6+2*1.2=8.4 mm. Je l'ai forcée dans les rainures des briques. J'ai aussi fait des cavaliers pour la maintenir. Les cavaliers sont des U que j'ai fait dans les chutes du fil de Kanthal.

Pour traverser les parois et amener le fil et sa connection à l'extérieur j'ai utilisé les perles de céramique pour recouvrir le fil. J'ai bouché les trous avec du ciment-colle réfractaire.

Test: les plombs sautent. Je ne comprends pas. Au bout de 10 minutes, la seule explication que je vois c'est l'eau du ciment colle qui touche sans doute à un endroit le fil et la plaque de tôle (dans laquelle le trou de passage fait 20 mm de diamètre justement à cause de ce problème de court-circuit!). Je n'ai rien changé d'autre au montage que de raccorder une nouvelle résistance. Je perds encore du temps. Je vais attendre que la colle sèche et retenter le coup mais j'ai un sentiment de non contrôle du truc et ça m'agace au plus haut point.

La nouvelle résistance et les "perles" enfilées sur le fil

14-JUL-2014

Le four saute encore. Un beau week end de 3 jours et la productivité tend vers 0. Ce four m'aura gaché la journée. Je suis allé chercher mon multimètre chez mes parents (parce qu'il est dans ma servante d'atelier). Le fil fait 1.287 ohm/m et avec 15 m, on flirte pas loin des 20 ohm soit encore environ 12.5 A sous 240 V. Tout est bon. J'ai repassé le fil de l'autre côté de la paroi. Tout marche. Le problème est donc bien un retour ou un courant de fuite lorsque je traverse la paroi arrière du four. Au moins j'ai trouvé le problème. Je tacherai d'être plus soigneux côté isolation au remontage, demain peut-être.

15-JUL-2014

J'ai fait quelques recherches sur le traitement thermique d'une lame forgée en 100Cr6 sur le net. C'est mon premier acier faiblement allié hypereutectique. Du coup faut jouer avec le carbone en solution pour la dureté et celui qui ne l'est pas pour former des carbures qui aideront à la résistance à l'usure. Plus à ce sujet plus tard mais bientôt je l'espère.

J'ai continué la réparation du four avec un passage un peu plus soigné du fil résistif au travers de la paroi arrière. J'espère achever le tout demain soir lorsque le ciment colle aura séché.

16-JUL-2014

J'ai fini de câbler le four, avec des cosses pour la fixation dans le domino en porcelaine. Tout fonctionne très bien. Je l'ai réglé à 780°C pour tenter de faire un recuit d'adoucissement de mon morceau de 100Cr6, histoire de pouvoir le percer, le redresser et le travailler sans trop de difficulté.

Bien sûr j'aurai dû rebasculer le contrôleur en mode auto-apprentissage pour qu'il détermine de nouveaux paramètres du PID. Penser donc avec environ 12.5 x 236= 2950 W installés la montée en température a été hyper rapide mais comme les parois ne sont pas en régime stationnaire, la moindre tentative de régulation du contrôleur provoque des chutes de 10°C.

Revenons à mon morceau de 100Cr6. J'ai encore beaucoup lu sur cet acier et les hypereutectiques faiblement alliés en général. Le traitement thermique ad hoc pour un couteau semble assez difficile, encore une histoire de compromis. Il faut que je digère. A l'heure actuelle je ne suis pas sûr de bien tout comprendre. En tout état de cause, je voulais en premier lieu pour rendre mon morceau de 100Cr6 plus "mou" afin de pouvoir le percer, façonner son contour sans user 15 bandes au back et accessoirement le redresser au mieux afin qu'il soit bien plan.

J'ai donc voulu utiliser la mise en route test du four pour faire un recuit dit d'adoucissement. Ici j'ai choisi 780°C. J'ai laissé l'acier 15 minutes à cette température avant d'éteindre le four pour que tout cela refroidisse lentement. Craignant une décarburation j'aurai pu faire une papillotte inox de protection mais je préfère économiser ce précieux matériel pour un premier essai dont le résultat ne sera sans doute à la hauteur de mes attentes. Alors pour rigoler j'ai mis une couche de boue sur l'acier, vous savez celle que j'ai utilisé pour faire la trempe à l'eau de lame en XC 75 du "Borel II" pliant.

Une heure après l'arrêt du four la température était à environ 350°C. Comme il n'était pas tard, j'ai rallumé le four en mode apprentissage pour la température de 800°C (et puis ça refera un petit coup de recuit pour l'acier car 450°C en une heure ce n'est pas un refroidissement assez lent pour cet acier). Par le passé j'avais noté les paramètres du PID pour 3 températures: 180 (revenu), 800 (acier "simples") et 1100°C (pour les inox). L'auto apprentissage a été torché en 10 minutes et à la fin les variations de température étaient encore pire qu'avant: ±10°C entre les phases d'alimentation ou pas du fil résistif.

Nul doute que je recommencerai l'auto apprentissage en partant du four froid. Pour référence voici les anciennes et les nouvelles valeurs des paramètres PID du contrôleur pour 800°C.

Avant: M50=465; P=90; t=9

Après: M50=620; P=14; t=7 (ici la valeur de M50 est proche de celle de 1100°C, P est a des années lumières des anciennes qui allaient de 84 à 122)

Pour finir au sujet du 100Cr6, je crois que je ne vais pas pouvoir me passer d'huile pour différentes phases du TT, sans doute du colza. Je vais donc tacher de me bricoler un récipent métallique tubulaire, du genre un morceau de gros tube soudé (de façon étanche) sur une base. Cela permettra aussi de préchauffer l'huile à la flamme de ma lampe à souder ou de la table de cuisson de la cuisine.

17-JUL-2014

A la sortie du four froid, le couteau me semble encore très dur et cassant. Il ne semble pas du tout mou ou élastique comme les autres aciers recuits que j'ai eu. La faute sans doute a un temps trop court par rapport à ce que j'ai pu glaner comme info. La boue acuite dessus et colle extra ordinairement bien au point que je n'arrive pas à l'enlever avec de l'eau. Il m'aura fallu une brosse métallique. Avec la trempe du "Borel II pliant", la boue sautait toute seule dans l'eau.

La boue locale semble limiter la décarburation en surface (ou alors il y en a très peu à 780°C sur le 100Cr6).

Pas moyen non plus de redresser un peu la lame (ou disons que j'ai trop peur de forcer). Je décide malgré tout de tenter les perçages. Ça va plutôt bien. Plus dur que d'habitude mais rien de grave et les copeaux sont petits et cassant. Je décide donc de dégrossir à la scie le contour. Là aussi c'est plus raide que d'habitude mais c'est faisable. C'est après le sciage que j'ai découvert une nouvelle fissure, toujours dans le manche. Encore un coup de soudure pour boucher cela (c'est surtout pour des raisons esthétiques; une fissure c'est moche au dos du manche). La conclusion c'est qu'il y a encore beaucoup de tensions internes dans l'acier.

Avant (vieille résistance, pour une température cible de

800°C en partant d'un four froid): M50=465; P=90; t=9

Après (nouvelle résistance, pour une température cible de 800°C en partant d'un four à 350°C): M50=620; P=14; t=7

Après (nouvelle résistance, pour une température cible de 800°C en partant d'un four froid): M50=492; P=12; t=7

Le but c'était de remettre la lame (toujours avec une couche de boue) à 780°C pour 45 min puis à 750°C pour 45 min, suivi d'une extinction en laissant la lame dans le four. On verra demain le résultat.

Pour finir, les poubelles ont encore fourni leur lot de trésor, un tube en acier de 35 cm de long et 60 mm de diamètre (un peu faible mais faute de grives...) et un morceau de plat qui servira de base lorsque le tout sera soudé, peut-être demain par mon collègue. Rappel: il s'agit de faire un petit récipient pour des trempes à l'huile.

18-JUL-2014

Et voilà un beau petit bac/tube de trempe. Le soir aux courses j'ai pris un litre d'huile de colza premier prix.

Contenance environ 0.75 l. Dint 56 mm, H 350 mm. L'idée pour préchauffer l'huile c'est de simplement

le poser sur ma table de cuisson. Dois-je y faire un bec verseur pour le vider, une ance, un capuchon?

21-JUL-2014

J'ai redemandé un troisième point de soudure à mon collègue au dos du couteau ("Encore?") et le soir j'ai essayé de redresser un peu la lame. Pas moyen dans l'étau, trop raide, peur de la casse. Par contre la lame "répond" super bien sur l'enclume avec la masse de 1.5 kg. Elle est donc au moins suffisamment recuite à présent. J'ai fait au mieux et je vais tenter rectifier les faces au back à main levée. La lame fait à peine 2 mm au point le plus épais et environ 1.8 au point le plus fin. Il ne reste pas grand chose et je vais encore en enlever. Aie aie aie.

22-JUL-2014

J'ai rectifié au mieux les faces au P100: lame sur un aimant équerre de soudeur et contre le plateau vertical du back. Ce n'est pas parfait comme avec une rectifieuse plane, loin de là en fait, mais c'est déjà beaucoup plus propre.

La lame fait 34 g et 1,52..1.60 mm d'épaisseur sauf au tranchant où on est aux environs de 1,10..1,30 mm.

Il reste des traces de forge que j'ai préféré laisser pour ne pas enlever encore plus de matière. La lame

n'est toujours pas plane. On voit bien les fissures des réparations par soudure au bout du manche. Les

autres fissures sont selon moi de simples "plis" (comme dans du papier ou du linge) qui se sont formés

au forgeage en surface.

Le four saute encore. Un beau week end de 3 jours et la productivité tend vers 0. Ce four m'aura gaché la journée. Je suis allé chercher mon multimètre chez mes parents (parce qu'il est dans ma servante d'atelier). Le fil fait 1.287 ohm/m et avec 15 m, on flirte pas loin des 20 ohm soit encore environ 12.5 A sous 240 V. Tout est bon. J'ai repassé le fil de l'autre côté de la paroi. Tout marche. Le problème est donc bien un retour ou un courant de fuite lorsque je traverse la paroi arrière du four. Au moins j'ai trouvé le problème. Je tacherai d'être plus soigneux côté isolation au remontage, demain peut-être.

15-JUL-2014

J'ai fait quelques recherches sur le traitement thermique d'une lame forgée en 100Cr6 sur le net. C'est mon premier acier faiblement allié hypereutectique. Du coup faut jouer avec le carbone en solution pour la dureté et celui qui ne l'est pas pour former des carbures qui aideront à la résistance à l'usure. Plus à ce sujet plus tard mais bientôt je l'espère.

J'ai continué la réparation du four avec un passage un peu plus soigné du fil résistif au travers de la paroi arrière. J'espère achever le tout demain soir lorsque le ciment colle aura séché.

16-JUL-2014

J'ai fini de câbler le four, avec des cosses pour la fixation dans le domino en porcelaine. Tout fonctionne très bien. Je l'ai réglé à 780°C pour tenter de faire un recuit d'adoucissement de mon morceau de 100Cr6, histoire de pouvoir le percer, le redresser et le travailler sans trop de difficulté.

Bien sûr j'aurai dû rebasculer le contrôleur en mode auto-apprentissage pour qu'il détermine de nouveaux paramètres du PID. Penser donc avec environ 12.5 x 236= 2950 W installés la montée en température a été hyper rapide mais comme les parois ne sont pas en régime stationnaire, la moindre tentative de régulation du contrôleur provoque des chutes de 10°C.

Revenons à mon morceau de 100Cr6. J'ai encore beaucoup lu sur cet acier et les hypereutectiques faiblement alliés en général. Le traitement thermique ad hoc pour un couteau semble assez difficile, encore une histoire de compromis. Il faut que je digère. A l'heure actuelle je ne suis pas sûr de bien tout comprendre. En tout état de cause, je voulais en premier lieu pour rendre mon morceau de 100Cr6 plus "mou" afin de pouvoir le percer, façonner son contour sans user 15 bandes au back et accessoirement le redresser au mieux afin qu'il soit bien plan.

J'ai donc voulu utiliser la mise en route test du four pour faire un recuit dit d'adoucissement. Ici j'ai choisi 780°C. J'ai laissé l'acier 15 minutes à cette température avant d'éteindre le four pour que tout cela refroidisse lentement. Craignant une décarburation j'aurai pu faire une papillotte inox de protection mais je préfère économiser ce précieux matériel pour un premier essai dont le résultat ne sera sans doute à la hauteur de mes attentes. Alors pour rigoler j'ai mis une couche de boue sur l'acier, vous savez celle que j'ai utilisé pour faire la trempe à l'eau de lame en XC 75 du "Borel II" pliant.

Une heure après l'arrêt du four la température était à environ 350°C. Comme il n'était pas tard, j'ai rallumé le four en mode apprentissage pour la température de 800°C (et puis ça refera un petit coup de recuit pour l'acier car 450°C en une heure ce n'est pas un refroidissement assez lent pour cet acier). Par le passé j'avais noté les paramètres du PID pour 3 températures: 180 (revenu), 800 (acier "simples") et 1100°C (pour les inox). L'auto apprentissage a été torché en 10 minutes et à la fin les variations de température étaient encore pire qu'avant: ±10°C entre les phases d'alimentation ou pas du fil résistif.

Nul doute que je recommencerai l'auto apprentissage en partant du four froid. Pour référence voici les anciennes et les nouvelles valeurs des paramètres PID du contrôleur pour 800°C.

Avant: M50=465; P=90; t=9

Après: M50=620; P=14; t=7 (ici la valeur de M50 est proche de celle de 1100°C, P est a des années lumières des anciennes qui allaient de 84 à 122)

Pour finir au sujet du 100Cr6, je crois que je ne vais pas pouvoir me passer d'huile pour différentes phases du TT, sans doute du colza. Je vais donc tacher de me bricoler un récipent métallique tubulaire, du genre un morceau de gros tube soudé (de façon étanche) sur une base. Cela permettra aussi de préchauffer l'huile à la flamme de ma lampe à souder ou de la table de cuisson de la cuisine.

17-JUL-2014

A la sortie du four froid, le couteau me semble encore très dur et cassant. Il ne semble pas du tout mou ou élastique comme les autres aciers recuits que j'ai eu. La faute sans doute a un temps trop court par rapport à ce que j'ai pu glaner comme info. La boue acuite dessus et colle extra ordinairement bien au point que je n'arrive pas à l'enlever avec de l'eau. Il m'aura fallu une brosse métallique. Avec la trempe du "Borel II pliant", la boue sautait toute seule dans l'eau.

La boue locale semble limiter la décarburation en surface (ou alors il y en a très peu à 780°C sur le 100Cr6).

Pas moyen non plus de redresser un peu la lame (ou disons que j'ai trop peur de forcer). Je décide malgré tout de tenter les perçages. Ça va plutôt bien. Plus dur que d'habitude mais rien de grave et les copeaux sont petits et cassant. Je décide donc de dégrossir à la scie le contour. Là aussi c'est plus raide que d'habitude mais c'est faisable. C'est après le sciage que j'ai découvert une nouvelle fissure, toujours dans le manche. Encore un coup de soudure pour boucher cela (c'est surtout pour des raisons esthétiques; une fissure c'est moche au dos du manche). La conclusion c'est qu'il y a encore beaucoup de tensions internes dans l'acier.

J'ai essayé

de plier une des grosses chutes du dégrossissage à la

scie, pour voir. Elle n'a pas cassé mais a été

très dur à plier. Est ce le forgeage qui donne de telles

qualités de résistance mécaniques? Je vais

conserver cette chute comme témoin, pour lui faire aussi des

traitements thermiques. J'ai attaqué le façonnage du

contour. Là aussi le back et la bande de 40 ont souffert. C'est

comme si ça résistait à crever à l'abrasion

(des carbures de chrome sans doue). Bien sûr il n'y a pas de

certitude absolu qu'il s'agisse de 100Cr6 (même si c'est l'acier

le plus probable dans des roulements) mais à la vue de la gerbe

d'étincelles au back, je peux dire que cet acier contient

beaucoup de carbone.

En haut, la chute pliée à 90° avec beaucoup de mal, sans casse.

Au milieu, la lame à peu près dégrossie et avec le second cordon de soudure de réparation meulé.

En bas, de gauche à droite, une seconde fissure après perçage et sciage (la première est aussi encore

visible et donc mal réparée; je ne la vois qu'au moment où j'ai retravaillé la photo) et une troisième

après façonnage et meulage du second cordon de réparation

En haut, la chute pliée à 90° avec beaucoup de mal, sans casse.

Au milieu, la lame à peu près dégrossie et avec le second cordon de soudure de réparation meulé.

En bas, de gauche à droite, une seconde fissure après perçage et sciage (la première est aussi encore

visible et donc mal réparée; je ne la vois qu'au moment où j'ai retravaillé la photo) et une troisième

après façonnage et meulage du second cordon de réparation

J'ai

rallumé le four froid pour lui faire retrouver des

paramètres de PID par auto-apprentissage. Les paramètres

sont un peu différents:

Après (nouvelle résistance, pour une température cible de 800°C en partant d'un four à 350°C): M50=620; P=14; t=7

Après (nouvelle résistance, pour une température cible de 800°C en partant d'un four froid): M50=492; P=12; t=7

Le but c'était de remettre la lame (toujours avec une couche de boue) à 780°C pour 45 min puis à 750°C pour 45 min, suivi d'une extinction en laissant la lame dans le four. On verra demain le résultat.

Pour finir, les poubelles ont encore fourni leur lot de trésor, un tube en acier de 35 cm de long et 60 mm de diamètre (un peu faible mais faute de grives...) et un morceau de plat qui servira de base lorsque le tout sera soudé, peut-être demain par mon collègue. Rappel: il s'agit de faire un petit récipient pour des trempes à l'huile.

18-JUL-2014

Et voilà un beau petit bac/tube de trempe. Le soir aux courses j'ai pris un litre d'huile de colza premier prix.

Contenance environ 0.75 l. Dint 56 mm, H 350 mm. L'idée pour préchauffer l'huile c'est de simplement

le poser sur ma table de cuisson. Dois-je y faire un bec verseur pour le vider, une ance, un capuchon?

21-JUL-2014

J'ai redemandé un troisième point de soudure à mon collègue au dos du couteau ("Encore?") et le soir j'ai essayé de redresser un peu la lame. Pas moyen dans l'étau, trop raide, peur de la casse. Par contre la lame "répond" super bien sur l'enclume avec la masse de 1.5 kg. Elle est donc au moins suffisamment recuite à présent. J'ai fait au mieux et je vais tenter rectifier les faces au back à main levée. La lame fait à peine 2 mm au point le plus épais et environ 1.8 au point le plus fin. Il ne reste pas grand chose et je vais encore en enlever. Aie aie aie.

22-JUL-2014

J'ai rectifié au mieux les faces au P100: lame sur un aimant équerre de soudeur et contre le plateau vertical du back. Ce n'est pas parfait comme avec une rectifieuse plane, loin de là en fait, mais c'est déjà beaucoup plus propre.

La lame fait 34 g et 1,52..1.60 mm d'épaisseur sauf au tranchant où on est aux environs de 1,10..1,30 mm.

Il reste des traces de forge que j'ai préféré laisser pour ne pas enlever encore plus de matière. La lame

n'est toujours pas plane. On voit bien les fissures des réparations par soudure au bout du manche. Les

autres fissures sont selon moi de simples "plis" (comme dans du papier ou du linge) qui se sont formés

au forgeage en surface.

23-JUL-2014

Bon j'ai pas chômé ce soir après le boulot. D'abord j'ai laissé le contrôleur du four de trempe chercher les paramètres PID pour une température cible de 1100°C. Toujours super rapide la montée en température, par rapport à l'ancienne résistance moins puissante. Je vous livre les paramètres

Avant (vieille résistance, pour une température cible de 1100°C en partant d'un four froid): M50=622; P=84; t=16

Après (nouvelle résistance, pour une température cible de 1100°C en partant d'un four froid): M50=650; P=16; t=11

Comme dans la plage de 800°C, la stabilité de la température est moins bonne qu'avec l'ancienne résistance: même en régime stabilisé, les variations sont souvent de l'ordre de 5°C au dessus et 7..10°C au dessous de la consigne.

Pourquoi ai-je fait cela? Ma foi pour tremper les 3 lames qui attendaient encore dans leur papilotte, à savoir le "Coulonge", le "Chukotat" et un autre "M(a)ousse".

- j'ai austénisé à 1060°C pendant 10'+ le temps de la remontée en température après ouverture de la porte les deux premières lames en X46Cr13 et à 1020°C pendant 15'+ le temps de la remontée le "M(a)ousse" en T508.

- j'ai comme toujours trempé le tout environ 1' entre deux plaques en aluminium avant de refroidir dans un seau d'eau

- ouverture de la papillotte et j'ai placé le tout à la queue leu leu au congélateur.

- la dernière lame est restée environ 25' au congélateur (et les 2 autres bien plus évidemment) avant que je ne pulvérise du spray refrigérant à environ -50°C sur les deux faces des tranchants

- puis passage au four de cuisine à 150°C pendant 45' avec comme toujours contrôle avec le petit thermomètre Fimo étalonné au mieux

- j'ai refroidi les lames à l'eau en sortie de four puis je les ai mis au congélateur le temps de cuire du saumon en papillotte (soit environ 25')

- nouveau passage 45' à 150°C

- j'ai refroidi les lames à l'eau en sortie de four puis je les ai mis au congélateur jusqu'à demain soir au retour du boulot.

(je vous fais grace du recollage à l'époxy de mon couvercle de chiotte; faut pas monter dessus!)

J'ai fait en parallèle des TT l'émouture du "Dancelou". Avant j'ai encore tenté d'améliorer sa planéité au marteau sur un morceau de bois. J'ai commencé directement au P100 de peur d'enlever trop de matière. Puis P220 et 400. Bientôt les traitements thermiques.

On est à 29 g. Le tranchant fait 0,53..0,60 mm et le dos 1,39 avant de descendre à 0,56 mm à la pointe.

Il reste une trace de "peau" de forge et surtout deux petites fissures/plis repérés à la loupe (celles

en haut à gauche et en bas à droite de la photo d'hier)

Comme je veux commencer par une normalisation "sévère" par trempe vers 890°C, j'ai très peur

des fissures. Je pense reprendre l'émouture à la main jusqu'à P400 pour éliminer toute amorce de

rupture.

Bon j'ai pas chômé ce soir après le boulot. D'abord j'ai laissé le contrôleur du four de trempe chercher les paramètres PID pour une température cible de 1100°C. Toujours super rapide la montée en température, par rapport à l'ancienne résistance moins puissante. Je vous livre les paramètres

Avant (vieille résistance, pour une température cible de 1100°C en partant d'un four froid): M50=622; P=84; t=16

Après (nouvelle résistance, pour une température cible de 1100°C en partant d'un four froid): M50=650; P=16; t=11

Comme dans la plage de 800°C, la stabilité de la température est moins bonne qu'avec l'ancienne résistance: même en régime stabilisé, les variations sont souvent de l'ordre de 5°C au dessus et 7..10°C au dessous de la consigne.

Pourquoi ai-je fait cela? Ma foi pour tremper les 3 lames qui attendaient encore dans leur papilotte, à savoir le "Coulonge", le "Chukotat" et un autre "M(a)ousse".

- j'ai austénisé à 1060°C pendant 10'+ le temps de la remontée en température après ouverture de la porte les deux premières lames en X46Cr13 et à 1020°C pendant 15'+ le temps de la remontée le "M(a)ousse" en T508.

- j'ai comme toujours trempé le tout environ 1' entre deux plaques en aluminium avant de refroidir dans un seau d'eau

- ouverture de la papillotte et j'ai placé le tout à la queue leu leu au congélateur.

- la dernière lame est restée environ 25' au congélateur (et les 2 autres bien plus évidemment) avant que je ne pulvérise du spray refrigérant à environ -50°C sur les deux faces des tranchants

- puis passage au four de cuisine à 150°C pendant 45' avec comme toujours contrôle avec le petit thermomètre Fimo étalonné au mieux

- j'ai refroidi les lames à l'eau en sortie de four puis je les ai mis au congélateur le temps de cuire du saumon en papillotte (soit environ 25')

- nouveau passage 45' à 150°C

- j'ai refroidi les lames à l'eau en sortie de four puis je les ai mis au congélateur jusqu'à demain soir au retour du boulot.

(je vous fais grace du recollage à l'époxy de mon couvercle de chiotte; faut pas monter dessus!)

J'ai fait en parallèle des TT l'émouture du "Dancelou". Avant j'ai encore tenté d'améliorer sa planéité au marteau sur un morceau de bois. J'ai commencé directement au P100 de peur d'enlever trop de matière. Puis P220 et 400. Bientôt les traitements thermiques.

On est à 29 g. Le tranchant fait 0,53..0,60 mm et le dos 1,39 avant de descendre à 0,56 mm à la pointe.

Il reste une trace de "peau" de forge et surtout deux petites fissures/plis repérés à la loupe (celles

en haut à gauche et en bas à droite de la photo d'hier)

Comme je veux commencer par une normalisation "sévère" par trempe vers 890°C, j'ai très peur

des fissures. Je pense reprendre l'émouture à la main jusqu'à P400 pour éliminer toute amorce de

rupture.

24-JUL-2014

J'ai sorti mes 3 lames du congélateur et elles ont rejoints les deux autres précédemment trempées. Me voilà avec 5 couteaux à compléter pendant mes longues soirées d'hiver, ou avant.

J'ai poli un peu à la main au P120 puis 220 le "Dancelou" en 100Cr6 pour régulariser la surface et tenter d'effacer les deux fissures/plis de la lame. La petite à l'avant a presque disparu mais la seconde est bien là. Avec les soudures de réparation du manche et leurs fissures, les irrégularités de la surface de forge non disparues (une sorte de croûte) je compte pas moins de 9 endroits à problème potentiel. Je dois avouer qu'à ce stade cela me ferait bien suer de ruiner le couteau à la normalisation ou à la trempe, mais c'est ainsi même pour les meilleurs forgerons japonais (je le sais, je l'ai lu!). Il faut que je l'accepte.

Je vais prendre mon temps pour continuer encore de poncer à la main tout ce que je peux sur cette lame et je tacherai de faire de même pour les traitements thermiques (pas de stress, un jour de weekend).

27-JUL-2014

J'ai continué de polir les deux plis / fissures de la lame, sans réussir à les faire disparaitre. Je ne voulais pas trop affiner la lame. J'ai fini les faces au P220 et le chant est à P400 issu du back.

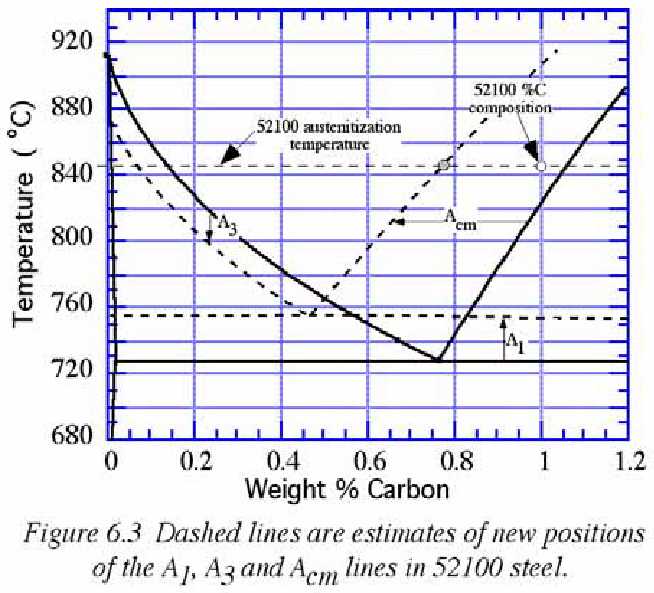

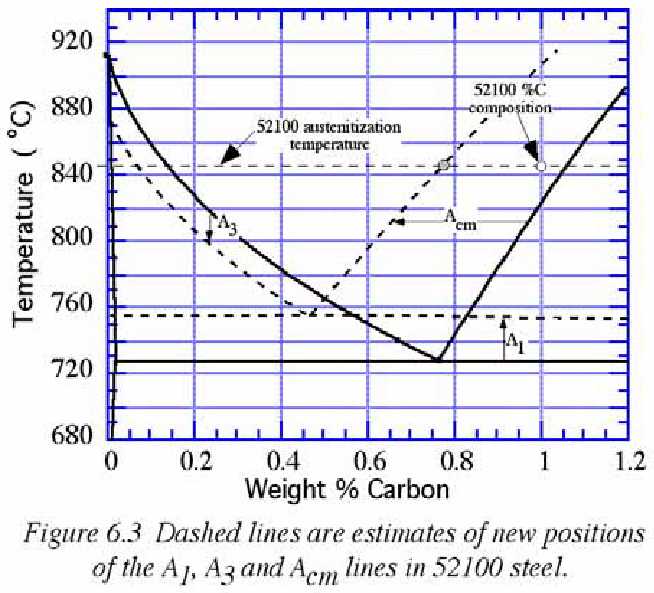

Alors il faut que vous sachiez que j'ai beaucoup cherché le bon traitement thermique du 100Cr6. On trouve 3 à 4 sources qui semblent sérieuses sur des forums Américains, Allemands et Français mais le moins que l'on puisse dire c'est qu'ils sont différents et manquent à mon goût d'explications rationnelles qui permettent d'expliquer les choix. Peut-être que tous sont valables, si leurs auteurs y croient et les ont expérimenté. Je ne les mets pas en doute. Mais je suis plutôt "Fakten, Daten, Zahlen" (expression teutonne: des faits, des données, des chiffres). Du coup je me suis rabattu sur le livre de Verhoeven et cherchant les sections consacrées aux hypereutectoïdes pour la trempe, l'austénisation, la cristallisation, avec parfois des exemples concernant directement l'acier 52100 américain qui n'est rien d'autre que le 100Cr6 du point de vue composition chimique.

Alors mon protocole de trempe se rapproche le plus de celui décrit par Verhoeven pour un exemple de 52100 (et de ma petite expérience à la vue de mes lectures et recherches sur les trempes des aciers de coutellerie). Je tente l'explication avec mes faibles moyens.

- je veux tremper pour obtenir une dureté maximale après trempe. Cette dureté s'obtient déjà avec 0.7 à 0.8% de carbone dissout dans l'austénite

- pas besoin donc des 1% complets de carbone. On va utiliser ce rab de carbone pour l'associer au chrome afin de former des carbures de chrome très durs qui donneront de la résistance à l'usure à notre fil tranchant.

- la grande dureté permet un demi-angle au sommet très fin (excellente résistance mécanique latérale du fil) et les carbures la résistance à l'usure: c'est le Graal, l'épée laser, qui dure... (bon pour l'affûtage faudra voir...)

- pour le mix martensite (qui va venir de l'austénite) + carbures de chrome (venant de la cémentite) pas besoin d'aller au dessus de Acm (100% d'austénite), on peut rester entre A1 et Acm à la température qui donnera une fraction massique de 0.7 à 0.8% de C.

- le diagrame fer carbone du 100Cr6 est déplacé par rapport aux aciers purs carbone à cause de la présence du chrome (voir ci-dessous)

- la température qui donne la fraction massique de 0,7..0,8% de carbone se situe entre 830 et 845°C selon mes estimations (vaut mieux choisir par défaut que par excès car trop d'austénite résiduelle après trempe va impacter négativement la dureté)

- bref je décide d'austéniser à 835°C

- maintenant, depuis le temps que j'en parle, je répète qu'il faut des grains les plus petits possibles avant trempe de façon à avoir une résistance mécanique maximale (aux chocs) du couteau et surtout du fil (avec en prime un sommet du fil très fin: le grain représente en gros la résolution de l'acier; plus il sera petit plus le rayon au sommet du fil sera petit et ledit sommet "pointu" donc tranchant)

- bien que l'acier des roulements soit très fins, dans quel état est-il après que je lui ai tapé sur la gueule à chaud? Je n'en sais rien. Pas mal peut-être, mais peut-être pas. Il faut donc préparer l'acier pour lui donner des grains fins si possible plutôt sphériques qu'en forme de plaques et bien répartis dans la matrice.

- Verhoeven parle du truc employé par l'industrie pour livrer des aciers fins recuits sans trempe: dans les hypereutectoïdes chauffés entre Acm et A1, de petites particules sphériques de cémentite se forment naturellement si l'acier de départ ne contient pas de gros grains. Ici l'austénite se transforme directement en cémentite sphéroïdale et en ferrite plutôt qu'en perlite à structure lamellaire. Le reste est difficile à traduire pour moi et également à expliquer (laisser moi le temps d'intégrer) mais en refroidissant lentement en repassant sous A1 on garde cette structure. Verhoeven parle de DET: transformation eutectoïde divorcée? Meilleure traduction bienvenue

- bref reste plus qu'à être sûr de ne pas avoir de gros grains au départ. Et cela je compte l'obtenir en passant au dessus de Acm (environ 910°C pour le 52100; voir diagramme ci-dessous): tout le carbone sera dissout dans une matrice pure d'austénite dont les grains vont vite grossir mais qu'on va casser en leur "trempant" la gueule

- la grosse question c'est les temps. En effet le chrome diminue énormément les vitesses de diffusion. Elles dépendent aussi du gradient de température (=vitesse de chauffe) et de l'épaisseur de la lame. J'ai tâché de bien régler le pifomètre.

diagramme fer carbone de l'acier 52100 (=100Cr6), extrait du livre gratuit en ligne de John D. Verhoeven.

(Metallurgy of Steel for Bladesmiths & Others who Heat Treat and Forge steel)

L'eutectoïde passe à environ 0.55% de C, A1 remonte vers 755°C, A3 redescend, Acm se déplace vers la gauche.

Bref avec ceci en tête, voici où j'en suis arrivé. J'ai préchauffée mon huile dans le tube sur ma plaque de cuisson à gaz.

- lame (1*+4) minutes à 920°C puis trempe à l'huile de colza à environ 55°C pendant 4..5 secondes

[ici la lame s'est courbée latéralement mais j'ai pu facilement la redresser à la main, dans l'étau, avec des gants sans me brûler]

- reste du refroidissement à l'air

- lame (1+5)' à 795°C

- consigne du four placée alors à 680°C avec la lame encore dedans, porte fermée

[idéalement pour copier l'exemple deVerhoeven il faudrait y descendre en environ 18', mais 3'20" ont suffit -four pas assez bien isolé-, alors j'ai laissé la lame 5' de plus à 680°C]

- sortie de lame avec refroidissement à l'air, suspendue à un crochet dans une pièce à l'abri du vent (en parallèle, nouvelle chauffe de l'huile de trempe)

- lame à Tambiante placée au four pendant (1+5'45")' à 835°C [ce devait être (1+4)' mais j'ai eu un contre-temps]

- trempe à l'huile de colza** à environ 85°C pendant 5"

[pas de déformation de lame cette fois! Youpi!]

- reste du refroidissement à l'air

- congélateur 90' à -18°C

[parce que je devais cuisiner en parallèle sinon ç'eut été moins longtemps]

- spray réfrigérant à -52°C

- revenu au four de cuisine 60' à 200°C

- sortie de four et refroidissement à l'eau

- congélateur jusqu'au lendemain (soit environ 20h) à -18°C

- revenu au four de cuisine 60' à 200°C

- sortie de four et refroidissement à l'eau

* 1 minute c'est environ le temps de remontée en température du four après ouverture - placement de la lame - fermeture de la porte. C'est une valeur moyenne. Avec la nouvelle résistance plus puissante et le coup de main (ouverture fermeture rapide) ce temps descend parfois à 20".

* il semble que l'huile de colza soit un très bon ersatz d'huiles minérales spécifiques aux traitements thermiques. Selon le bouquin de Verhoeven, que l'huile soit à 50, 100 ou 150°C n'a que peu d'influence sur sa vitesse de refroidissement dans cette plage, bien moins que pour de l'eau en tout cas. Par contre il faut que l'huile soit chauffée pour obtenir un refroidissement rapide. L'huile à 20°C est bien moins efficace. Question de viscosité? Dernière remarque au sujet de l'huile de colza: elle laisse bien moins de calamine et autre saloperie, sans puer, que l'huile de vidange que j'avais utilisée pour mon tout premier couteau et les quelques restes se nettoient bien mieux. A 1.19 EUR le litre que demander de plus?

Petite explication des trempes de 4 à 5 secondes au lieu de laisser la lame se refroidir jusqu'à la température du liquide de trempe. L'idée c'est de refroidir suffisament vite pour passer sous le "nez" perlitique des courbes de refroidissement. Il faut arriver au dessous de 600°C en moins de 3 secondes pour être sûr de passer de la phase austénitique à la martensitique. Le début de la transformation de l'austénite en martensite (dite Ms) se situe aux alentours de 250°C. La martensite est plus "volumineuse" que l'austénite et fait "gonfler la lame" dans les 3 axes. Si cette transformation est trop brusque cela augmente d'autant plus le risque de fissures et/ou de déformations (c'est ainsi que les sabres japonais prennent leur belle courbure: ils sont droits au départ!). Donc rapide au début pour ne pas louper le coche et mollo à la fin pour "épargner" la lame

Diagramme TTT de l'acier 52100 (=100Cr6) issu du site de Kevin Cashen.

Vous vous souvenez du petit morceau prélevé par découpe du contour au 17-JUL-2014? Je lui ai fait subir le même traitement en parallèle jusqu'au congélateur à -18°C inclus. Puis je l'ai cassé pour observer le grain. Le morceau a pété comme du verre et la section est un rêve de coutellier: grains invisibles à l'oeil. Suis content!

Ma chute de 100Cr6 normalisée et trempée comme le couteau face à mon

meilleur essai sur de l'XC75, au grain le plus fin. Pour référence la section

du 100Cr6 fait environ 7 x 1.8 [mm] et celle d'XC 75 10 X 3 [mm].

28-JUL-2014

J'ai fait le second revenu du "Dancelou" comme mentionné hier, ci-dessus. Et comme capuchon pour mon tube de trempe à l'huile de colza, j'ai pris une cool can que j'ai décapité. Avec 65 mm de diamètre ça va nickel.

29-JUL-2014

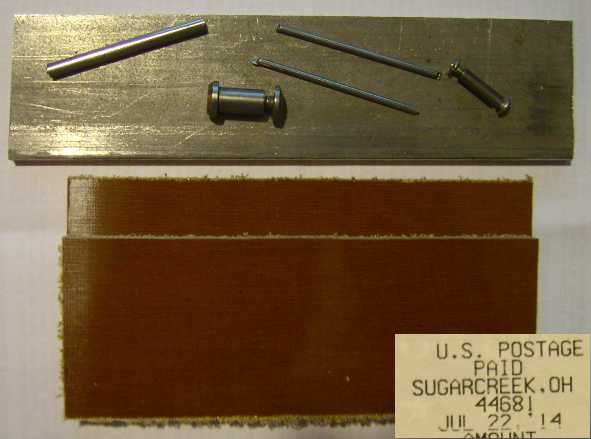

Au courrier, un colis... Des U.S.A., plus précisément de Sugarcreek, Ohio. Yes le kit du Build Along 2014! Déception, vous allez encore trouver que je me plains toute le temps. Tim Troyer avait annoncé le matos nécessaire et plutôt que de devoir trouver des pivots, j'ai préféré commander le kit, sachant qu'en plus il y aurait sans doute de l'acier O1 ou du 1095. N'ayant jamais travaillé aucun des deux, c'était la petite cerise. L'acier à se procurer devait faire entre 2 et 3 mm, au max 1/8" c'est-à-dire 3.2 mm.

Expédiés le 22-JUL-2014: deux plaquettes de micarta marron de 105 X 40 X 5 [mm], deux rivets aciers

de 1/16" X 40 mm, un rivet acier de 1/8" X 40 mm, 1 vis pivot de 3/16" X 3/8", 1 autre de 1/8" X 3/8"

et un plat d'acier inconnu de 130 X 32 X 4.65 [mm]. Que voulez que je fasse d'un bout de ferraille de

presque 5 mm d'épaisseur dans un pliant à friction? Je suppose que c'est pour pouvoir découper une

entretoise dans une chute du micarta de 5 mm qu'on pourra réduire à l'épaisseur du plat d'acier.

Tant pis je vais prendre un morceau plus fin dans mes tiroirs: T7Mo ou XC 75 de 3 mm, T508 de

2.9 mm ou X46Cr13 de 2.5 mm? A moins que je ne récupère la chute malheureuse du 100Cr6 du

"Dancelou" d'origine?

J'ai sorti mes 3 lames du congélateur et elles ont rejoints les deux autres précédemment trempées. Me voilà avec 5 couteaux à compléter pendant mes longues soirées d'hiver, ou avant.

J'ai poli un peu à la main au P120 puis 220 le "Dancelou" en 100Cr6 pour régulariser la surface et tenter d'effacer les deux fissures/plis de la lame. La petite à l'avant a presque disparu mais la seconde est bien là. Avec les soudures de réparation du manche et leurs fissures, les irrégularités de la surface de forge non disparues (une sorte de croûte) je compte pas moins de 9 endroits à problème potentiel. Je dois avouer qu'à ce stade cela me ferait bien suer de ruiner le couteau à la normalisation ou à la trempe, mais c'est ainsi même pour les meilleurs forgerons japonais (je le sais, je l'ai lu!). Il faut que je l'accepte.

Je vais prendre mon temps pour continuer encore de poncer à la main tout ce que je peux sur cette lame et je tacherai de faire de même pour les traitements thermiques (pas de stress, un jour de weekend).

27-JUL-2014

J'ai continué de polir les deux plis / fissures de la lame, sans réussir à les faire disparaitre. Je ne voulais pas trop affiner la lame. J'ai fini les faces au P220 et le chant est à P400 issu du back.

Alors il faut que vous sachiez que j'ai beaucoup cherché le bon traitement thermique du 100Cr6. On trouve 3 à 4 sources qui semblent sérieuses sur des forums Américains, Allemands et Français mais le moins que l'on puisse dire c'est qu'ils sont différents et manquent à mon goût d'explications rationnelles qui permettent d'expliquer les choix. Peut-être que tous sont valables, si leurs auteurs y croient et les ont expérimenté. Je ne les mets pas en doute. Mais je suis plutôt "Fakten, Daten, Zahlen" (expression teutonne: des faits, des données, des chiffres). Du coup je me suis rabattu sur le livre de Verhoeven et cherchant les sections consacrées aux hypereutectoïdes pour la trempe, l'austénisation, la cristallisation, avec parfois des exemples concernant directement l'acier 52100 américain qui n'est rien d'autre que le 100Cr6 du point de vue composition chimique.

Alors mon protocole de trempe se rapproche le plus de celui décrit par Verhoeven pour un exemple de 52100 (et de ma petite expérience à la vue de mes lectures et recherches sur les trempes des aciers de coutellerie). Je tente l'explication avec mes faibles moyens.