03-JUN-2016

Ce soir j'ai eu les yeux plus grands que le ventre -comme d'habitude- et la soirée fut longue. J'ai eu pour projet de tremper le "Borel V" en sandwich 90MV8/XC10 et le "M(a)ousse" en T508 et de normaliser mes deux bruts de forge en 100Cr6. Tout cela pendant mon weekend de garde, après les courses tout en faisant le repas de ma fille, de la pâte avec cuisson sous forme d'éclairs et de la pâte à brioche. Il est tard à l'heure où j'écris, ma fille dort à poings fermés...

Bref j'ai sorti des presses le "Brochant" à manche en bois de rose et j'ai allumé le four de trempe.

"Borel V" en 90MV8/XC10 de 3 mm / 53 g sans protection contre la décarburation

- austénisation 6 min @ 805°C (+25 s de remontée en T°)

- trempe environ 15 s dans huile de colza à 75°C

- je l'ai sortie très chaude pour un redressement éventuel (et nécessaire: ça venait bien entre bloc en bois et marteau puis je suis passé à l'étau et j'ai pété la pointe!)

- (pas mal de calamine)

- 2 h 4 min au congélateur à -18°C, puis spray réfigérant -50°C

- test à la lime 1/2 douce: d'la balle!

- 30 min @ 200°C (vérifié par thermomètre indépendant calibré)

- trempe dans un seau d'eau froide

- retour au congélateur pour 9 h 48 min @ -18°C (jusqu'au lendemain matin)

Voici le grain du 90MV8 de la pointe cassé: c'est bien mais on est loin du 100Cr6 ou des limes.

Peut-être que c'est difficile à normaliser le 90MV8? Mais si c'est faisable faudra que je fasse des

normalisations pour mes réalisations suivantes dans ma plaque actuelle de sandwich 90MV8/XC10.

"M(a)ousse" en T508 de 3 mm / 73 g sans protection contre la décarburation (comme je fais une austénisation courte selon les nouvelles fiches d'Eurotechni, à savoir 2 min/mm, j'essaie sans papillotte et avec de l'huile au lieu des plaques alu)

- austénisation 6 min @ 1020°C (+73 s de remontée en T°)

- trempe environ 15 s dans huile de colza à 61°C

- je l'ai sortie très chaude pour un redressement éventuel: inutile c'était droit (j'ai laissé presque 1 mm au tranchant)

- (pas mal de calamine)

- 45 min au congélateur à -18°C, puis spray réfigérant -50°C

- test à la lime 1/2 douce: nettement moins bien que sur l'autre mais il semble que ce soit la calamine qui s'en va

- 30 min @ 150°C (vérifié par thermomètre indépendant calibré)

- trempe dans un seau d'eau froide

- retour au congélateur pour 9 h 55 min @ -18°C (jusqu'au lendemain)

Recuit de normalisation (le but c'est d'affiner le grain) de 2 bruts de forge en 100Cr6

- 80 g 3.22 mm d'épaisseur max au milieu et environ 1.6 mm à la pointe et 2.16 mm au cul

- 96 g 4.09 mm d'épaisseur max au milieu et environ 1.72 mm à la pointe et 1.78 mm au cul

- j'ai mis les 2 en même temps au four @ 925°C ( le plus gros en premier)

- sortie du premier (le moins gros) au bout de 3 min (+36 s de remontée) et du second au bout de 4 environ

- refroidissement jusqu'à la couleur noire (~500°C) devant la sortie d'air pulsé de mon aspirateur à poussière du garage

- retour au four @ 900°C (le plus gros en premier)

- sortie du premier (le moins gros) au bout de 3 min (+25 s de remontée) et du second au bout de 4 environ

- refroidissement jusqu'à la couleur noire (~500°C) devant la sortie d'air pulsé de mon aspirateur à poussière du garage

- retour au four @ 870°C (le plus gros en premier)

- sortie du premier (le moins gros) au bout de 3 min (+20 s de remontée) et du second au bout de 4 environ

- refroidissement jusqu'à la couleur noire (~500°C) devant la sortie d'air pulsé de mon aspirateur à poussière du garage

- repos à l'air libre sur une brique réfractaire

J'ai essayé des temps d'austénisation assez courts (2 min/mm) avec le 90MV8 et le T508 parce qu'apparememnt c'est possible. Le 90MV8 est devenu bien dur. Pour le T508, j'espère que le couteau ne sera pas trop mou. J'espère pouvoir refaire une pointe et une forme acceptable au "Borel V".

04-JUN-2016

Bon je poursuis les TTH mais par morceaux encore pour les bruts de forge car entre le jogging, une LRAR à la Poste, le montage des éclairs, la cuisson des brioches, les devoirs de ma fille, le repas de midi, ben faut être un virtuose de l'emploi du temps "souple".

Donc en matinée:

[M(a)ousse T508] second revenu

- 30 min @ 150°C (vérifié par thermomètre indépendant calibré)

- trempe dans un seau d'eau froide

- retour au congélateur pour 34 h 48 min @ -18°C (jusqu'au lendemain soir)

[Borel V 90MV8/XC10] second revenu

- 40 min @ 200°C (vérifié par thermomètre indépendant calibré)

- trempe dans un seau d'eau froide

- retour au congélateur pour 33 h 59 min @ -18°C (jusqu'au lendemain soir)

[2 bruts de forge en 100Cr6] recuit de globulisation (le but c'est former de la cementite globulaire -en forme de sphère- en lieu et place de cémentite lamellaire - en forme de plaques: l'acier se laissera mieux usiner et surtout au moment de l'austénisation la structure sphérique des grains de cémentite de petite taille -la petite taille vient des normalisations d'hier- permettra une mise en solution rapide et une structure avant trempe optimale pour la dureté ET la résilience de la pièce trempée)

- chauffe au four vers 390°C et enduction d'acide borique contre la décarburation

- cyclage autour de Ac1 (qui est de 755°C pour le 100Cr6 d'après la formule du livre de Verhoeven)

- les valeurs de température du cycle sont inspirées d'un exemple sur du 52100 du livre de Verhoeven

- les cyclages c'est ce qu'il faut faire pour des hypereutectoïdes après forge et normalisation selon Landes

- j'ai réduit les durées des paliers et le nombre de cycles parce que je me tape tout à la main et que ma foi, j'avais pas tout le temps du monde de faire des allers et retours toutes les 5 min au garage. J'espère que la faible masse et la faible épaisseur des pièces jouera en ma faveur

- 20 min @ 795°C

- descente @ 680°C en 20 min (j'ai fait des sauts de 30°C toutes les 5 min: vivement que l'Arduino machin-chose fonctionne)

- 20 min @ 680°C

- remontée à Vmax @ 795°C pour un nouveau cycle

- j'ai fait 3 cycles [795->680] et j'ai laissé les lames au four éteint.

Alors bien sûr avec tout ce temps cumulé au dessus de Ac1, je me demande s'il n'y pas eu grossissement de grains. Je tremperai une chute d'un brut de forge pour observer le grain. S'il est gros, je normaliserai à nouveau les lames et je saurai pour l'avenir qu'il faut faire des cycles plus proches de Ac1 (et donc on oubliera Verhoeven pour faire des procédures de recuits successifs 100% Landes)

05-JUN-2016

Le matin j'ai dégrossi au back le manche du dernier "Brochant". Il m'est d'ailleurs arrivé un petit incident. Il y a quelques mois, devant l'usure de la table verticale du back (en acier à ferrer les bourriques: trop mou) j'y avais collé à l'époxy une plaque trempée de 1 mm d'X46Cr13. Au début je me méfiais car l'époxy perd vite ses propriétés en chauffant. Mais il ne s'est jamais rien passé... Jusqu'à ce matin. Le bois de rose résiste beaucoup à l'abrasion et chauffe en conséquence, un grand bruit (j'ai crû que la bande avait cassé) et ma plaque d'X46Cr13 est allée se loger dans les roues du back provoquant quelques défauts d'état de surface de ci de là. Bon je n'ai rien et c'est l'essentiel. J'avais réfléchi à la table verticale il y a une semaine et j'imaginai une seconde table en alu avec du verre collé dessus...

Coté TTH j'ai continué toute l'après midi avec:

[2 bruts de forge en 100Cr6] recuit d'adoucissement (le but c'est d'obtenir un métal aussi mou que possible afin de pouvoir l'usiner facilement: perçage et backstand dans mon cas)

- chauffe au four à 733°C (les 733°C sont calculés à partir d'une formule du livre de Landes pour des aciers simples, qu'il baptise type I, le 100Cr6 en fait partie)

- descente lente à 30°C/h jusqu'à 600°C (j'ai fait des sauts de 10°C toutes les 20 min: tout juste Auguste, ça fait plus de 4 heures de boulot)

- refroidissement à l'air

Pendant ce temps j'ai façonné à la main le bois de rose du manche du dernier "Brochant" en T7Mo. J'ai voulu faire quelquechose de beaucoup plus fin que les deux premiers. Je me demande à présent si ce n'était pas trop fin. J'ai fini au P600 puis au disque à polir avec pâte 40 microns. On voit la zone réparée et un peu trop fine au dos du couteau. C'est bien ainsi, rien de caché sur l'histoire de l'objet. J'ai continué jusqu'au soir à lui mettre 3 couches d'huile de Tung / térébenthine / siccatif à 50/50/1.5% (oui je sais ça fait 101.5% mais je vous la fais courte!) suivies de 3 couches d'huile de Tung pure avec 1.5% de siccatif.

J'ai sorti les "Borel V" et "M(a)ousse" du congélateur le soir. Je tacherai de les sabler au boulot à la pause demain.

06-JUN-2016

Bon j'ai sablé tout le monde y compris le dos de ma plaque d'X46Cr13 de la table verticale du back. Elle était courbée sans que je comprenne pourquoi. Après élimination des reste d'époxy elle est redevenue plane. Bref je peux la recoller. Du coup demain je tacherai de sabler l'autre face de la table afin d'améliorer l'accroche de l'époxy.

Le soir j'ai voulu essayer de débiter quelques plaquettes dans mes morceaux de bois avec ma scie circulaire sur table. J'ai dû vite arrêter. La pièce autour de la lame a cassé (du plastique!) et comme le jour autour de la lame est trop grand, des morceaux de bois s'y coincent et parfois s'éjectent violemment. Danger. Il faut que j'essaie de remplacer cette plaque. Au fait le morceau de platane qu'on m'a filé, ben c'est d'la merde, pas dense du tout-> allume-barbecue.

Sinon j'ai sélectionné du bois parmi les chutes FTFI pour finir les derniers couteaux. J'en ai 9 en suspend. J'aimerai tous les amener à la fête de l'artisanat le 2 juillet.

07-JUN-2016

Au boulot j'ai encore sablé la table verticale du back. En rentrant je l'ai recollée à la plaque trempée d'X46Cr13 et mise sous presses.

Ensuite j'ai percé les plaquettes en Pertinax du "M(a)ousse" (2 puis 2.1 mm) et débité les rivets adéquats en alu de 2 mm.

A la scie à ruban j'ai peu dégrossi davantage les plaquettes du "Borel V".

Et pour finir séance de backstand pour façonner les contours des "Chukotat" et "Borel V" forgé en 100Cr6. Juste avant j'ai coupé la plus grosse chute possible sur le brut du "Borel V". Je la tremperai d'abord pour vérifier la taille du grain. Les bruts ne sont pas ceux des pros mais ce sont les moins pires que j'ai fait jusqu'à présent. J'en serai presque fier: pointes et culs pas trop fins, semelles et lames qui s'amincissent bien, bruts assez plans.

08-JUN-2016

Au boulot j'ai sablé les faces à encoller des plaquettes en Pertinax ainsi que les rivets alu du "M(a)ousse". Comme son tranchant était un peu épais (presque 1 mm) le soir je l'ai aminci au back avec une légère émouture convexe. Et comme je ne suis pas doué, tout cela n'est pas très régulier... Juste derrière le tranchant il reste environ 0.5 mm à présent. Demain je vais à nouveau sabler la lame afin de faciliter l'accroche du masque en toner pour l'érosion du logo.

La table verticale étant à nouveau opérationnelle, j'ai aplani grossièrement les semelles et les lames des deux bruts de forge en 100Cr6. Le "Chukotat" a encore une grosse fissure en plein milieu de la pointe: c'est le bord du chemin de roulement qui s'aplati à la frappe dans le métal, sans se souder. Cela fait comme un micro canyon dans le métal. En théorie il faudrait éliminer ce rebord à la meuleuse avant la forge mais il représente une quantité non négligeable de métal dont j'ai besoin car pour l'instant mes bagues de roulements sont toujours un peu limite en taille. Il n'y a pas beaucoup de rab et avec mes pertes au feu de débutant, je suis toujours plus fin que je ne le souhaite sur mes bruts. Il faut donc que j'avoue que c'est en parfaite conscience du problème que j'ai agi ainsi. J'espère que la fissure disparaitra à l'émouture. Demain je tache de percer les manches. On verra si le recuit d'adoucissement a été efficace.

09-JUN-2016

Comme prévu j'ai percé les manches des bruts de forge en 100Cr6. Le métal était plutôt facile à percer, avec de longs et épais copeaux. Le process du recuit d'adoucissement est donc validé.

Ensuite j'ai transféré à chaud les masques en toner sur les "Borel V" et "M(a)ousse". J'ai réussi à faire les 2 du premier coup. La surface sablée semble bien aider à l'adhérence. Erosion à l'eau salée sous 9 volts (qui a fini par marcher; mais j'ai du souci à me faire quant à la fiabilité de la méthode).

11-JUN-2016

J'ai poli à la main les manches (et le cul du second) des "Borel V" et "M(a)ousse": P125, 180, 220, 320, 400 et 600 avant de les finir au dsique en coton enduit de pâte à polir 6.5 microns. Il reste des traces de laminage du plat d'acier et quelques rayures diffuses. Comme toujours cette opération me lasse et j'arrête là en me disant que ça fait un genre de brut de forge pas si moche que cela.

J'ai aussi poncé à plat les plaquettes du "Borel V", simplement au P60. L'essence m'est inconnue, je penche pour du cocobolo malgré une teinte plus chocolat au lait que le cocobolo que je connais. Une partie de la plaquette intégre l'aubier blanc. J'espère que cela fera un joli contraste. Je compte faire de même avec le second "BorelV" forgé avec une chute similaire mais en ébène avec un morceau d'aubier blanc.

Tiens j'ai enfin erçu au courrier ma prise femmele pour thermocouple type K et son fil compensé. Il était temps.

12-JUN-2016

Grosse après-midi au garage.

- j'ai percé les plaquettes (en cocobolo?) du "Borel V"; puis je me suis aperçu que je n'avais pas de rivets en laiton de 3 mm (?); Pas de collage aujourd'hui donc.

- j'ai façonné les parties avant de ces plaquettes

- j'ai façonné les parties avant et arrière des plaquettes en Pertinax du "M(a)ousse"

- je me suis aperçu que leur grosse épaisseur, certains trous étaient déviés dans une plaquette. Je les ai repercés.

- j'ai refait une pointe au "Borel V" en 90MV8/XC10

- j'ai taillé l'émouture du "Chukotat" en 100Cr6 forgé: le tranchant est bien au milieu mais très fin; par peur des déformations habituelles j'hésite pour la trempe sélective; j'ai réussi à sortir la fissure près de la pointe, au prix de moins de matière

- j'ai taillé l'émouture du "Borel V" en 100Cr6 forgé: le tranchant est bien au milieu mais trop fin; par peur des déformations habituelles j'hésite pour la trempe sélective; j'ai tant affiné le tranchant qu'il faudra que je change la forme du tranchant en "bouffant" un peu de matière. Au lieu de droit ce sera proche du "Franquelin" (légèrement relevé devant)

- le soir j'ai collé les plaquettes du "M(a)ousse"

13-JUN-2016

Je suis allé acheter de la tige en laiton de 3 mm aujourd'hui.

Le soir j'ai un peu poli à la main au P220, 320 et 400 les deux bruts de forge en 100Cr6 en vue de la trempe, demain soir sans doute. Il reste de nombreuses rayures sur les émoutures. J'aurai dû prendre des bandes plus fines plus tôt au back. Je suis vraiment nul en émouture. Pourtant après tant de couteaux ça devrait finir par rentrer... Tant pis pour la finition alors. Mais les tranchants m'inquiètent. Ils sont si fins... Quand je pense que j'avais de si beaux bruts, bien épais et tout et tout. Je vais faire des trempes intégrales, tant pis. Si je fais du délectif, à tous les coups les tranchants vont faire des vaguelettes et là, je pourrai benner pour de bon. Je tacherai de faire plus tard un revenu local des dos de lame, à la flamme, jusquà la couleur gorge de pigeon (~290°C). Faudra juste immerger les tranchants dans de l'eau.

Plus tard j'ai collé les plaquettes en "peut-être Cocobolo" du "Borel V": découpe des rivets, égrénage des surfaces, dégraissage, collage, mise sous presse, nettoyage à l'acétone des débordements au ricasso.

14-JUN-2016: des hauts et des bas

En rentrant du boulot j'ai attaqué la trempe des deux bruts forgés en 100Cr6.

Pour voir si le grain n'avait pas grossi lors des recuits de globulisation vers 795°C, j'ai trempé à l'eau une petite chute que j'avais gardée au moment du façonnage du contour. Casse nette, grain hyper fin, suis content c'est parti pour la trempe. Les recuits de normalisation et de globulisation qui ont précédés (voir plus haut) sont sensés m'avoir donné des distances tellement petites entre des grains sphériques d'acier, le carbone et le chrome que leur mise en solution devrait être atteinte en 3 minutes selon les tableaux de Verhoeven. Cela permet aussi d'avoir des temps d'austénisation très courts, même pour des aciers contenant des grosses molécules comme le chrome.

Le grand côté mesure 11 mm. Je n'ai pas réussi à faire de meilleure photo.

Une note concernant le choix des 845°C. Verhoeven propose dans son livre un diagramme fer-carbone pour le 100Cr6. A1 se situe vers 755°C et Acm à 910°C pour 1% de carbone. Avec 845°C, la fraction massique de carbone dissout est aux alentours de 0.78%. Cela suffit amplement à obtenir la dureté maximale de 65..66 HRc. De plus ce taux "raisonnable" permet un taux d'austénite résiduelle entre 5 et 9% selon ses graphes, taux que je me propose réduire encore par mes traitements par le froid. Les 0.22% de carbone restant se combinent avec certaines molécules de fer et de chrome "disponibles" pour former des carbures de fer et de chrome. Ces morceaux très durs (>67 HRc) un peu plus gros que les grains de martensite vont donner une bonne résistance à l'usure. Il faut imaginer ces carbures comme des dents et la martensite comme des gencives. Il faut assez de gencives pour bien maintenir les dents en place. Tout est question de balance. C'est le curseur de cet équilibre qu'on fixe en choisissant la température d'austénisation pour des aciers hypereutectoïdes faiblement alliés.

- "Borel V" de 47 g

- 5'19" @ 845°C (les 19" sont le temps de remontée en température)

- trempe à l'huile de colza à 75°C pendant environ 15 s

- essuyage de la lame et vérification à chaud (~100°C) de la planéité: coup de bol insensé, rien n'a bougé

- petit coup de P400 pour voir les couleurs du revenu (à ce sujet, très peu de calamine sur la lame)

- refroidissement lent à l'air puis 40' @ -18°C au congélateur

- spray réfigérant @ -50°C

- test de la dureté à la lime demi-douce: acier super dur, ça patine grave

- 60' @ 200°C

- refroidissement brutal dans un seau d'eau froide

- retour au congélo @ -18°C jusqu'au lendemain soir

- "Chukotat" de 46 g

- 5'22" @ 845°C (les 22" sont le temps de remontée en température)

- trempe à l'huile de colza à 88°C pendant environ 15 s (la première trempe a bien réchauffé l'huile)

- essuyage de la lame et vérification à chaud (~100°C) de la planéité: re-coup de bol insensé, rien n'a bougé

- petit coup de P400 pour voir les couleurs du revenu (à ce sujet, très peu de calamine sur la lame)

- refroidissement lent à l'air puis 30' @ -18°C au congélateur

- spray réfigérant @ -50°C

- test de la dureté à la lime demi-douce: acier super dur

- 60' @ 200°C

- refroidissement brutal dans un seau d'eau froide

- retour au congélo @ -18°C jusqu'au lendemain soir

Ça c'était pour les hauts. Avec des émoutures aussi fines, je me suis dit que j'ai rudement bien dû faire les traitements thermiques... Et je m'aperçois que j'ai complètement oublié de faire le recuit de détente! C'est celui qui doit enlever les contraintes qui ont pu naitre dans l'acier au perçage et au taillage des émoutures. C'est lui qui est normalement garant de faible déformations à la trempe. Heureusement que ça finit bien.

15-JUN-2016

J'ai sorti les lames après presque 24 h au congélo à -18..-20°C pour reprendre les traitements thermiques. Elles ont une très légère coloration jaune paille.

- 60' @ 200°C

- refroidissement brutal dans un seau d'eau froide

- retour au congélo @ -18°C jusqu'au lendemain matin

Je tacherai d'emporter les lames au boulot pour les sabler à la pause de midi.

18-JUN-2016

Sur l'ensemble de la journée, j'ai façonné au back puis à la main jusqu'à P600 les manches des "Borel V" et "M(a)ousse". J'ai fini les chants au back à P400.

19-JUN-2016

Pour la fête des pères j'ai eu un Opinel N°8 en inox. Ma fille cherchait un cadeau, que je lui ai suggéré. Pourquoi pas une customisation avec mes chutes de bois un peu précieux. Ma puce n'a hélàs pas noté que je voulais une lame carbone... Je tacherai de retourner au magasin pour tenter un échange.

En brocante j'ai trouvé une lime Talabot France, plate, 3 faces, vraisemblablement demi-douce de 200 X 19 [mm] allant de 4.75 à 4 mm d'épaisseur. A la largeur près elle est exactement identqiue à la lime d'atelier qu'il me reste (rappelez vous les collègues de la maintenance m'en avaient filé deux).

Côté coutellerie j'ai poli au disque et à la pâte 6.5 et 2 microns les manches et les lames des "Borel V" et "M(a)ousse". Le manche en bois a reçu 2 couche de vernis tampon maison, 3 couches d'huile de Tung/térébenthine/siccatif et 2 couches d'huile de Tung/siccatif. La dernière sera pour demain.

J'ai aussi transféré à chaud les masques des logos sur les "Chukotat" et "Borel V" forgés. L'émouture de ce dernier étant trop convexe, le transfert ne fut que partiel malgré plusieurs essais. J'ai donc complété le masque à coup de vernis et de gravure à l'aiguille.

20-JUN-2016

Le matin j'ai passé la dernière couche d'huile de Tung / siccatif sur le manche du "Borel V".

Me suis fait plaisir en me commandant un Fallkniven U2, petit lockback de seulement 42 g avec lame en sandwich inox 420J2/SGPS/420J2. Cela me fera aussi une lame avec une dureté de référence de 62 HRc pour mes petits tests de dureté comparative.

J'ai gravé les deux logos sur les deux dernières lames forgées. Aucun problème, tout a fonctionné du premier coup. C'est à n'y rien comprendre. Prochaine étape le polissage à la main puis une tentative de revenu différentiel à la flamme en chauffant les dos de lame (j'ai besoin d'une lame brillante pour bien voir les couleurs).

21-JUN-2016

Pendant une heure et demi j'ai poli à la main les lames forgées en 100Cr6 (et le cul d'une seule) de P180 à P600 (220, 320, 400) avec plus ou moins de bonheur. Je n'ai pas été maniaque pour conserver un côté imparfait, brut de forge.

Juste après j'ai fait des revenus des manche et des dos de lame à la flamme. Facile pour les manches (faut juste tremper la lame dans de l'eau), Beaucoup plus dur pour juste le dos de lame. A mon avis, mon succès a été très limité dans cette zone.

Le manche est bien bleu foncé "gorge de pigeon", le dos de lame à peine jaune... Pas facile.

22-JUN-2016

J'ai sablé quelque quincaille en laiton au boulot aujourd'hui. J'espère assemblé le dernier manche avant le prochain weekend. La fête artisanale c'est dans 10 jours...

Sinon pour mon Fallkniven U2, ben c'est grillé. Mail "pas dispo" et "si j'en veux un autre?". Sans déconner c'est pas sérieux.

- je suis obligé de dire que c'est toujours sur les sites français qu'on trouve des logiciels qui ne tiennent pas compte du stock

- je suis obligé de dire que les Français mettent 3 jours à répondre (parce qu'ils cherchent une soluce) pour toujours finir la queue entre les jambes: c'est comme la reception de l'hotel que vous appelez pour dire qu'il y a le feu et qu'il faut appeler les pompiers. Ces cons là vont toujours chercher à étouffer un pseudo scandale qui va coûter du temps et des vies avant d'appeler les secours. Réaction humaine. (si vous êtes à l'hotel, appeler les pompiers en direct et si c'est pas grave à la fin, ben c'est rien et vous n'en mourrez pas. Inversement...)

- les mecs sont juste des vendeurs qui n'y connaissent rien à ce qu'ils vendent: il n'y aucun équivalent de petit lockback avec lame en acier laminé de ce genre sur le marché. Pas la peine de demander si je veux autre chose...

- second mail "on a celui-là" et c'est... Un Fallkniven U2, le même, mais avec une autre désignation sur le site. Ce que je disais: la personne gère des références, différentes donc c'est pas le même couteau pour elle. Un bon m'aurait juste envoyer celui-là. La différence alors? Ben le second est pile 15.03% plus cher. Autrement dit ça sent l'augmentation de prix avec oubli d'un article dans un coin

- devant tant de compétence j'ai fait remarquer la différence de prix pour le même article en disant que le Net devait "tirer" les prix, donc pas question pour moi de les affamer. Qu'on me rembourse. Fermez le ban.

Au fait, j'ai dessiné (à main levée; je ne le fait presque jamais), un petit couteau comme je les apprécie, "drop point" devant et manche façon Caleb White. Il me plait beaucoup sur la feuille à petits carreaux.

23-JUN-2016

Fête nationale oblige (au Grand-Duché de Luxembourg), vot' serviteur a sa journée. En matinée j'ai poli au disque et pâte 6.5 microns les deux dernières lames forgées.

24-JUN-2016

Puisant dans mes réserves, j'ai posé congé et je fait le "pont". En matinée j'ai monté les manches des deux couteaux forgés.

Pour le "Borel V", j'ai

- découpé grossièrement les plaquettes à la scie à ruban

- poncé à plat au P60 lesdites plaquettes

- percé lesdites plaquettes à 3 et 6 mm pour les reprendres à 3.1 et 6.1 mm

- scié la quincailerie en laiton

- repris la quincaillerie de 3 mm lorsque je me suis aperçu qu'elle ne passait pas dans les trous du manche (qui ont "rétréci" à la trempe)

- façonné, poncé et chanfreiné les faces avant des plaquettes

- dégraissé l'ensemble

- enduit le tout de colle et mis sous presse

- essuyé les excès au ricasso à l'acétone

(la semelle aminicie n'est pas parfaitement plane; j'ai forcé sur les serre-joint en espérant que le bois se conformera et tiendra dans le temps)

Pour le "Chukotat", j'ai

- repris jusqu'à P400 au back les chants visibles

- enroulé 2 m de paracorde 550 noire sans les fils internes autour du manche

- protégé au ruban à masquer le ricasso et le cul

- imbibé à refus la paracorde de résine polyester

Souvent je me suis demandé si j'arriverai à forger un couteau dans la barre de 15 X 4 [mm] que m'a donné MJM (vous savez l'analyse disait qu'elle contenait environ 13% de chrome; MJM a récupéré gartuitement cet acier à Nogent avec l'info que c'est du semi-inox servant à faire des lames de pliant et des tire-bouchons). Pas évident d'en faire une de mes lames en 3 mm au ricasso et souvent large d'environ 25 mm ailleurs. Les pertes au feu font perdre trop de matière à l'amateur que je suis. J'ai repris cette barre en main ce matin et à une extrémité que j'avais un peu forgée un jour (pour voir) je découvre une inscription écrasée "JACOB HOLTZE*" et dessous "VEGA2" (* au moins une lettre a disparu). Un coup de Google et hop: Jacob Holtzer est un Alsacien dont le père était forgeron et qui a crée des aciéries dans la Loire entre les 2 guerres (elles intégreront le groupe Creusot Loire plus tard). Vega c'était sa gamme d'acier de coutellerie. Trop fort le Net...

Au fait, mon aspirateur à poussières qui faisait un bruit depuis la semaine dernière a rendu l'âme. Le moteur semble avoir crâmé. Sans doute que les nombreux sacs percés pendant la construction de la maison ont balancé trop de saletés dedans.

Du coup l'après-midi je suis allé en acheter un autre (un Black et Decker, 30 litres, cuve inox et prise accessoire, le même genre que l'ancien mais les accessoires sont de moins bonne qualité). En rentrant j'ai fait le patron du dernier couteau que j'ai dessiné dans un morceau de tôle. Il n'a toujours pas de nom et je trouve la prise en main moins bonne que le couteau n'est joli. Pour finir j'ai terminé la réparation de la table de la scie circulaire. La résine polyester avait déjà bien pris sur la paracorde du "Chukotat" et ne sentait presque plus.

25-JUN-2016

En matinée j'ai dégrossi au back le manche du "Borel V" forgé en 100Cr6. J'ai aussi légèrement changé la courbure du tranchant car il manquait un peu de matière depuis le dernier passage de finition de l'émouture au back. C'est une forme de lame plutôt sympa qui en est sortie. Il est vrai que la beauté de certaines lignes ou leur côté ordinaire se trouve souvent à moins de 1 mm de distance.

J'ai fini l'ensemble à la main en début d'après midi. Au polissage à la pâte 40 microns, comme pour le premier "Borel V", les pores de l'aubier de l'ébène se sont remplis de saletés. Et comme pour le premier, impossible de tout sortir au décireur pourtant si efficace d'habitude.

Le soir j'ai commencé à passer les couches de finition à la pulpe du doigt

- 2 couches de vernis tampon maison

- 3 couches d'huile de Tung diluée à 50% avec de la térébenthine (et 1.5% de siccatif)

- 2 couches d'huile de Tung pure (avec 1.5% de siccatif)

26-JUN-2016

Le matin dernière couche d'huile de Tung.

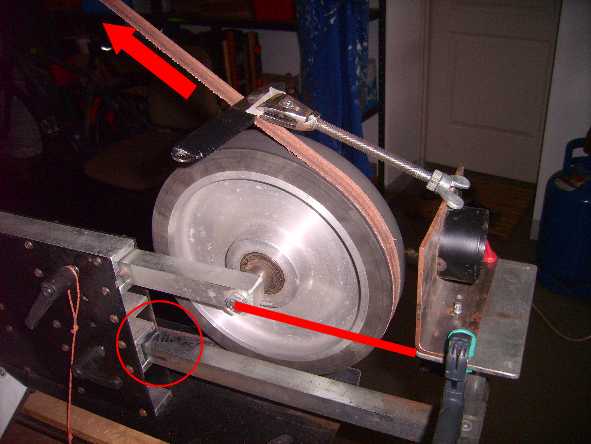

L'après-midi je me suis retrouvé face au problème de devoir mettre une arète tranchante sur 9 couteaux... Ben oui les 9 derniers produits pour la fête artisanale du weekend prochain. Et pas de support-guide comme la copie du Wicked Edge de mon collègue de travail. Du coup j'ai bricolé un support qui copie un truc vue dans une video de Ray Ennis.

Ma plus vieille bande P100 coupée en deux et qui s'éloigne du tranchant (par sécurité).

La table est à hauteur d'axe et reculée de telle façon à avoir un demi-angle au sommet de 15°,

avec appui du support sur un bout de cornière qui me sert parfois de guide pour les émoutures.

Vitesse de rotation 1200 tr/min.

J'ai sablé quelque quincaille en laiton au boulot aujourd'hui. J'espère assemblé le dernier manche avant le prochain weekend. La fête artisanale c'est dans 10 jours...

Sinon pour mon Fallkniven U2, ben c'est grillé. Mail "pas dispo" et "si j'en veux un autre?". Sans déconner c'est pas sérieux.

- je suis obligé de dire que c'est toujours sur les sites français qu'on trouve des logiciels qui ne tiennent pas compte du stock

- je suis obligé de dire que les Français mettent 3 jours à répondre (parce qu'ils cherchent une soluce) pour toujours finir la queue entre les jambes: c'est comme la reception de l'hotel que vous appelez pour dire qu'il y a le feu et qu'il faut appeler les pompiers. Ces cons là vont toujours chercher à étouffer un pseudo scandale qui va coûter du temps et des vies avant d'appeler les secours. Réaction humaine. (si vous êtes à l'hotel, appeler les pompiers en direct et si c'est pas grave à la fin, ben c'est rien et vous n'en mourrez pas. Inversement...)

- les mecs sont juste des vendeurs qui n'y connaissent rien à ce qu'ils vendent: il n'y aucun équivalent de petit lockback avec lame en acier laminé de ce genre sur le marché. Pas la peine de demander si je veux autre chose...

- second mail "on a celui-là" et c'est... Un Fallkniven U2, le même, mais avec une autre désignation sur le site. Ce que je disais: la personne gère des références, différentes donc c'est pas le même couteau pour elle. Un bon m'aurait juste envoyer celui-là. La différence alors? Ben le second est pile 15.03% plus cher. Autrement dit ça sent l'augmentation de prix avec oubli d'un article dans un coin

- devant tant de compétence j'ai fait remarquer la différence de prix pour le même article en disant que le Net devait "tirer" les prix, donc pas question pour moi de les affamer. Qu'on me rembourse. Fermez le ban.

Au fait, j'ai dessiné (à main levée; je ne le fait presque jamais), un petit couteau comme je les apprécie, "drop point" devant et manche façon Caleb White. Il me plait beaucoup sur la feuille à petits carreaux.

23-JUN-2016

Fête nationale oblige (au Grand-Duché de Luxembourg), vot' serviteur a sa journée. En matinée j'ai poli au disque et pâte 6.5 microns les deux dernières lames forgées.

24-JUN-2016

Puisant dans mes réserves, j'ai posé congé et je fait le "pont". En matinée j'ai monté les manches des deux couteaux forgés.

Pour le "Borel V", j'ai

- découpé grossièrement les plaquettes à la scie à ruban

- poncé à plat au P60 lesdites plaquettes

- percé lesdites plaquettes à 3 et 6 mm pour les reprendres à 3.1 et 6.1 mm

- scié la quincailerie en laiton

- repris la quincaillerie de 3 mm lorsque je me suis aperçu qu'elle ne passait pas dans les trous du manche (qui ont "rétréci" à la trempe)

- façonné, poncé et chanfreiné les faces avant des plaquettes

- dégraissé l'ensemble

- enduit le tout de colle et mis sous presse

- essuyé les excès au ricasso à l'acétone

(la semelle aminicie n'est pas parfaitement plane; j'ai forcé sur les serre-joint en espérant que le bois se conformera et tiendra dans le temps)

Pour le "Chukotat", j'ai

- repris jusqu'à P400 au back les chants visibles

- enroulé 2 m de paracorde 550 noire sans les fils internes autour du manche

- protégé au ruban à masquer le ricasso et le cul

- imbibé à refus la paracorde de résine polyester

Souvent je me suis demandé si j'arriverai à forger un couteau dans la barre de 15 X 4 [mm] que m'a donné MJM (vous savez l'analyse disait qu'elle contenait environ 13% de chrome; MJM a récupéré gartuitement cet acier à Nogent avec l'info que c'est du semi-inox servant à faire des lames de pliant et des tire-bouchons). Pas évident d'en faire une de mes lames en 3 mm au ricasso et souvent large d'environ 25 mm ailleurs. Les pertes au feu font perdre trop de matière à l'amateur que je suis. J'ai repris cette barre en main ce matin et à une extrémité que j'avais un peu forgée un jour (pour voir) je découvre une inscription écrasée "JACOB HOLTZE*" et dessous "VEGA2" (* au moins une lettre a disparu). Un coup de Google et hop: Jacob Holtzer est un Alsacien dont le père était forgeron et qui a crée des aciéries dans la Loire entre les 2 guerres (elles intégreront le groupe Creusot Loire plus tard). Vega c'était sa gamme d'acier de coutellerie. Trop fort le Net...

Au fait, mon aspirateur à poussières qui faisait un bruit depuis la semaine dernière a rendu l'âme. Le moteur semble avoir crâmé. Sans doute que les nombreux sacs percés pendant la construction de la maison ont balancé trop de saletés dedans.

Du coup l'après-midi je suis allé en acheter un autre (un Black et Decker, 30 litres, cuve inox et prise accessoire, le même genre que l'ancien mais les accessoires sont de moins bonne qualité). En rentrant j'ai fait le patron du dernier couteau que j'ai dessiné dans un morceau de tôle. Il n'a toujours pas de nom et je trouve la prise en main moins bonne que le couteau n'est joli. Pour finir j'ai terminé la réparation de la table de la scie circulaire. La résine polyester avait déjà bien pris sur la paracorde du "Chukotat" et ne sentait presque plus.

25-JUN-2016

En matinée j'ai dégrossi au back le manche du "Borel V" forgé en 100Cr6. J'ai aussi légèrement changé la courbure du tranchant car il manquait un peu de matière depuis le dernier passage de finition de l'émouture au back. C'est une forme de lame plutôt sympa qui en est sortie. Il est vrai que la beauté de certaines lignes ou leur côté ordinaire se trouve souvent à moins de 1 mm de distance.

J'ai fini l'ensemble à la main en début d'après midi. Au polissage à la pâte 40 microns, comme pour le premier "Borel V", les pores de l'aubier de l'ébène se sont remplis de saletés. Et comme pour le premier, impossible de tout sortir au décireur pourtant si efficace d'habitude.

Le soir j'ai commencé à passer les couches de finition à la pulpe du doigt

- 2 couches de vernis tampon maison

- 3 couches d'huile de Tung diluée à 50% avec de la térébenthine (et 1.5% de siccatif)

- 2 couches d'huile de Tung pure (avec 1.5% de siccatif)

26-JUN-2016

Le matin dernière couche d'huile de Tung.

L'après-midi je me suis retrouvé face au problème de devoir mettre une arète tranchante sur 9 couteaux... Ben oui les 9 derniers produits pour la fête artisanale du weekend prochain. Et pas de support-guide comme la copie du Wicked Edge de mon collègue de travail. Du coup j'ai bricolé un support qui copie un truc vue dans une video de Ray Ennis.

Ma plus vieille bande P100 coupée en deux et qui s'éloigne du tranchant (par sécurité).

La table est à hauteur d'axe et reculée de telle façon à avoir un demi-angle au sommet de 15°,

avec appui du support sur un bout de cornière qui me sert parfois de guide pour les émoutures.

Vitesse de rotation 1200 tr/min.

Cela marche assez

bien sauf aux extrémités: ricasso et pointe. J'ai

réussi à flinguer deux pointes et à entamer deux

plaquettes. Il faudra que je peaufine à la pierre mais le gros

du métal a été enlevé. J'ai retouché

les deux plaquettes de P320 à P2500, nettoyé au

décireur et remis de l'huile de Tung.

27-JUN-2016

J'ai passé deux couches de cire de carnauba sur tous les bois et le Pertinax. ensuite j'ai commencé les photos pour la galerie et les mesures pour les tableaux. Les 3 "Brochant" pour ce soir et ça suffira.

J'ai bien réfléchi à la finition de mes couteaux. C'est cela qu'ils leur manque par rapport à ceux que j'ai pu voir dans les salons. Pourtant aucun coutelier ne passe 3 heures de polissage à la main comme moi et il obtient cependant un meilleur résultat. C'est une machine qui l'aide. Je songe donc à investir dans un polissoir avec un peu de matos.

28-JUN-2016

J'ai nettoyé les 6 dernières lames et je les ai photographiées. J'ai fait le montage de la photo et le remplissage du tableau pour 3 d'entre eux dans la page galerie.

Je suis en prospection pour un touret à polir basé sur un touret à meuler de 520 W (19.5 kg!) capable de faire tourner deux disques de 200 mm sur des queues de cochon pour un changement rapide. La prospection s'oriente fortement vers la perfide Albion. Si tout est comme je l'entends, on passera commande demain.

J'ai bien réfléchi. Pour faire progresser mon art, il faut que j'améliore la finition. Cela veut d'abord dire que je dois être plus patient. Il faut toujours que j'élimine l'ensemble des défauts apparus à une étape avant de passer à la suivante en me disant que je corrigerai le défaut plus tard. Ce concept me semble très important. La clé est le temps donc la patience et le remplacement de certaines opérations manuelles chronophages par des opérations plus mécanisées...

29-JUN-2016

J'ai fait les montages photos des 3 dernières lames et j'ai mis la galerie à jour. On met en ligne. En testant la dureté des deux lames forgées en 100Cr6 j'ai trouvé des duretés bien inférieures à ce que j'ai eu les autres fois avec du 100Cr6: 58 HRc pour l'un et 60..61 pour l'autre. Je mesure comme toujouirs par comparaison en essayant de rayer l'objet à mesurer avec des couteaux de duerté connue. je ne vois que deux explication

- la bague n'était pas en 100Cr6 mais dans un acier moins "noble"

- mon troisième revenu des dos de lame à la flamme a eu plus d'impact que prévu: je penche pour cette hypothèse car j'ai obtenu des duretés sensiblement différentes sur les deux lames alors qu'elles ont subi des traitements identiques (en même temps dans les fours et congélateur) hormis le revenu à la flamme

J'ai aussi commandé mon polissoir aujourd'hui.

01-JUL-2016

Le polissoir est arrivé aujourd'hui. Ce truc pèse un âne mort. Je m'en occupe la semaine prochaine, il faut encore remettre une prise française dessus (je le savais; pas de lézard).

03-JUL-2016

Je rentre de deux jours passés sous un stand à la fraiche avec une météo de merde, si si j'insiste, de merde. C'est ma tournée. Quel bilan en tirer?

- je n'avais aucun prix affiché et pas franchement l'intention d'en vendre. Néanmoins sur demande, j'ai dit que les prix des 46 couteaux sur la table allaient de 50 à 120 EUR. Ce genre de prix plutôt très faible en coutellerie custom et malgré le nombres d'heures passées sur chaque lame effrait beaucoup de monde. Faut pas que je démissionne demain

- le public montre un intérèt certain pour ces objets et les explications concernant leur réalisation

- aucun de mes couteaux ne s'est distingué parmi ceux que les gens prenaient en main: les goûts et les couleurs sont propres à chacun

- un fou m'a acheté un couteau: le "Frichet" est parti. Ce soir j'ai eu un éclair de souvenir, vite je vérifie, oui ce couteau a une fissure au tranchant! J'ai retrouvé le client sur Facebook pour lui dire que je lui rends ses 70 EUR et que s'il veut le garder malgré tout, j'aimerai lui rendre 35 EUR. Pour moi une fissure au tranchant est un défaut majeur

- il semble que votre serviteur ait un certain talent naturel de pédaguogue pour expliquer la métallurgie des couteaux au public

- j'ai paquet de lame avec des points de rouille à éliminer: la pluie répétée et malgré l'essuyage, le XC10 des lames en sandwich et l'XC75 du "Patron" sont piqués (mais c'est très superficiel, rien de grave mais du boulot)

Remp'Arts 2016 au château des ducs de Lorraine de Sierck-les-Bains, votre serviteur photographié par son meilleur ami, en train

de faire l'article à un jeune couple devant sa petite table de couteaux "à la con". Je ne sais plus ce que j'expliquais avec mes petits poings

musclés... A côté la table avec les créations forgées de MJM.

04-JUL-2016

Je suis passé au supermarché du coin chercher une prise française et je l'ai monté sur le touret à meuler. Puis j'ai déposer les carters et les deux meules (grain 36 et 60): le touret a perdu beaucoup de poids! Puis j'ai monté les queues de cochon et j'ai fait des essais avec les disques en sisal, coton et flanelle.

Il y a pas mal de balourd et donc de vibrations avec les disques plus rigides. Les souples sont une merveille de stabilité. Il faudra se méfier à mort de cette machine. 2950 tr/min et des disques de 200 mm ça envoit l'pâté! un coup à se faire arracher la lame des mains. Il faudra que je trouve une solution de montage rigide sur un emplacement dédié avec des carters contre les projections.

Avec mon disque enduit de pâte 6.5 microns j'ai essayé de sortir les points de rouilles chopé sous la pluie de ce weekend sur le "Patron". Ça marche super bien. Ça promet de beaux polis miroir et beaucoup de flexibilité dans les changements de disques. Le kit est livré avec 3 disques (sisal, coton et flanelle) ainsi que 5 pains de 500 g dont on ne connait que les couleurs et la fonction (et des lunettes, des gants et un masque de qualité très douteuse)

- noir, sisal, ébauche de l'acier

- vert (oxyde de chrome), coton, demi-finition de l'acier

- blanc, flanelle, finition de l'acier

- marron, ébauche des métaux tendres

- bleu, finition des métaux tendres

- un petit sachet de poudre dite "vienna lime" et une microfibre: c'est pour l'essuyage final

520 W, 2950 tr/min, 3 disques dans le kit, 2 en réserves, 2 que j'avais déjà, 5 pains de pâte à polir

J'ai fait un rapide carter de carton, pris deux serre-joint pour la fixation -ils ne résistaient pas aux vibrations-

et désoxydé le "Patron" (mais on voit encore des piqûres). On verra au sisal...

27-JUN-2016

J'ai passé deux couches de cire de carnauba sur tous les bois et le Pertinax. ensuite j'ai commencé les photos pour la galerie et les mesures pour les tableaux. Les 3 "Brochant" pour ce soir et ça suffira.

J'ai bien réfléchi à la finition de mes couteaux. C'est cela qu'ils leur manque par rapport à ceux que j'ai pu voir dans les salons. Pourtant aucun coutelier ne passe 3 heures de polissage à la main comme moi et il obtient cependant un meilleur résultat. C'est une machine qui l'aide. Je songe donc à investir dans un polissoir avec un peu de matos.

28-JUN-2016

J'ai nettoyé les 6 dernières lames et je les ai photographiées. J'ai fait le montage de la photo et le remplissage du tableau pour 3 d'entre eux dans la page galerie.

Je suis en prospection pour un touret à polir basé sur un touret à meuler de 520 W (19.5 kg!) capable de faire tourner deux disques de 200 mm sur des queues de cochon pour un changement rapide. La prospection s'oriente fortement vers la perfide Albion. Si tout est comme je l'entends, on passera commande demain.

J'ai bien réfléchi. Pour faire progresser mon art, il faut que j'améliore la finition. Cela veut d'abord dire que je dois être plus patient. Il faut toujours que j'élimine l'ensemble des défauts apparus à une étape avant de passer à la suivante en me disant que je corrigerai le défaut plus tard. Ce concept me semble très important. La clé est le temps donc la patience et le remplacement de certaines opérations manuelles chronophages par des opérations plus mécanisées...

29-JUN-2016

J'ai fait les montages photos des 3 dernières lames et j'ai mis la galerie à jour. On met en ligne. En testant la dureté des deux lames forgées en 100Cr6 j'ai trouvé des duretés bien inférieures à ce que j'ai eu les autres fois avec du 100Cr6: 58 HRc pour l'un et 60..61 pour l'autre. Je mesure comme toujouirs par comparaison en essayant de rayer l'objet à mesurer avec des couteaux de duerté connue. je ne vois que deux explication

- la bague n'était pas en 100Cr6 mais dans un acier moins "noble"

- mon troisième revenu des dos de lame à la flamme a eu plus d'impact que prévu: je penche pour cette hypothèse car j'ai obtenu des duretés sensiblement différentes sur les deux lames alors qu'elles ont subi des traitements identiques (en même temps dans les fours et congélateur) hormis le revenu à la flamme

J'ai aussi commandé mon polissoir aujourd'hui.

01-JUL-2016

Le polissoir est arrivé aujourd'hui. Ce truc pèse un âne mort. Je m'en occupe la semaine prochaine, il faut encore remettre une prise française dessus (je le savais; pas de lézard).

03-JUL-2016

Je rentre de deux jours passés sous un stand à la fraiche avec une météo de merde, si si j'insiste, de merde. C'est ma tournée. Quel bilan en tirer?

- je n'avais aucun prix affiché et pas franchement l'intention d'en vendre. Néanmoins sur demande, j'ai dit que les prix des 46 couteaux sur la table allaient de 50 à 120 EUR. Ce genre de prix plutôt très faible en coutellerie custom et malgré le nombres d'heures passées sur chaque lame effrait beaucoup de monde. Faut pas que je démissionne demain

- le public montre un intérèt certain pour ces objets et les explications concernant leur réalisation

- aucun de mes couteaux ne s'est distingué parmi ceux que les gens prenaient en main: les goûts et les couleurs sont propres à chacun

- un fou m'a acheté un couteau: le "Frichet" est parti. Ce soir j'ai eu un éclair de souvenir, vite je vérifie, oui ce couteau a une fissure au tranchant! J'ai retrouvé le client sur Facebook pour lui dire que je lui rends ses 70 EUR et que s'il veut le garder malgré tout, j'aimerai lui rendre 35 EUR. Pour moi une fissure au tranchant est un défaut majeur

- il semble que votre serviteur ait un certain talent naturel de pédaguogue pour expliquer la métallurgie des couteaux au public

- j'ai paquet de lame avec des points de rouille à éliminer: la pluie répétée et malgré l'essuyage, le XC10 des lames en sandwich et l'XC75 du "Patron" sont piqués (mais c'est très superficiel, rien de grave mais du boulot)

Remp'Arts 2016 au château des ducs de Lorraine de Sierck-les-Bains, votre serviteur photographié par son meilleur ami, en train

de faire l'article à un jeune couple devant sa petite table de couteaux "à la con". Je ne sais plus ce que j'expliquais avec mes petits poings

musclés... A côté la table avec les créations forgées de MJM.

04-JUL-2016

Je suis passé au supermarché du coin chercher une prise française et je l'ai monté sur le touret à meuler. Puis j'ai déposer les carters et les deux meules (grain 36 et 60): le touret a perdu beaucoup de poids! Puis j'ai monté les queues de cochon et j'ai fait des essais avec les disques en sisal, coton et flanelle.

Il y a pas mal de balourd et donc de vibrations avec les disques plus rigides. Les souples sont une merveille de stabilité. Il faudra se méfier à mort de cette machine. 2950 tr/min et des disques de 200 mm ça envoit l'pâté! un coup à se faire arracher la lame des mains. Il faudra que je trouve une solution de montage rigide sur un emplacement dédié avec des carters contre les projections.

Avec mon disque enduit de pâte 6.5 microns j'ai essayé de sortir les points de rouilles chopé sous la pluie de ce weekend sur le "Patron". Ça marche super bien. Ça promet de beaux polis miroir et beaucoup de flexibilité dans les changements de disques. Le kit est livré avec 3 disques (sisal, coton et flanelle) ainsi que 5 pains de 500 g dont on ne connait que les couleurs et la fonction (et des lunettes, des gants et un masque de qualité très douteuse)

- noir, sisal, ébauche de l'acier

- vert (oxyde de chrome), coton, demi-finition de l'acier

- blanc, flanelle, finition de l'acier

- marron, ébauche des métaux tendres

- bleu, finition des métaux tendres

- un petit sachet de poudre dite "vienna lime" et une microfibre: c'est pour l'essuyage final

520 W, 2950 tr/min, 3 disques dans le kit, 2 en réserves, 2 que j'avais déjà, 5 pains de pâte à polir

J'ai fait un rapide carter de carton, pris deux serre-joint pour la fixation -ils ne résistaient pas aux vibrations-

et désoxydé le "Patron" (mais on voit encore des piqûres). On verra au sisal...

05-JUL-2016: une anecdote amusante...

Je pensais construire un pied support indépendant pour le polissoir mais cela va encore prendre de la place au sol et l'usage en finition seulement n'en fait pas une machine assez permanente pour mon garage aux mètres carrés comptés. Je songe donc plutôt à le visser sur une planche support qui sera pourvue d'une sorte de quille au dessous, qui pourra être prise dans un étau: celui de l'établi ou encore dans le Workmate. Le reste du temps, hop sur l'étagère.

A ce propos, je songe souvent à me procurer un second Workmate de chez Black & Decker. Il est pratique ce truc, léger, facilement logeable, très mobile, très stable et il fait le boulot malgré une qualité perçue un peu "cheap". Souvent sur les pages du BonCoin, j'en cherche un, mais un vintage: en bon état, pas fait en Chine, peint en bleu, avec la pièce centrale et des écrous en alu coulé, un plateau en bois plus épais et plus noble.

J'en ai trouvé un à 35 km de chez moi, en excellent état et pour un prix acceptable. Je chamboule un peu mon programme de la soirée et j'enquille mes 35 bornes. J'arrive, "il a vécu" me dit le vendeur, "mais ce n'est pas celui en photo qui était bleu?" mais la même merde que moi et surtout couvert de n couches de peintures de merde, avec le plateau bouffé aux mites... Tu le crois ça? J'ai un doute. Aurais-je écrit au mauvais vendeur? Lui aussi est étonné. Est ce que j'en fait collection? On s'excuse chacun d'avoir dérangé l'autre.

Je repars plein de doute. 5 minutes plus tard, un e-mail sur le smart phone: "j'ai vérifié, l'annonce est en ligne depuis plusieurs semaines, j'ai dû mettre une photo d'un objet similaire que je croyais proche, bla bla pardon, bla bla excusez-moi bla bla, vous dédommager bla bla". Il savait bien ce qu'il faisait. Mais enfin c'est bien un monde ça! Il ne met pas en ligne la photo de l'objet qu'il vend. Je me base sur quoi moi alors? L'objet n'est pas le même et en plus celui en photo est en très bon état quand le vrai est une merde infâme. Il avait l'air bien gentil et honnête le jeune homme mais là la limite entre naïveté feinte et escroquerie a été franchie. Putain 70 bornes et 1h30 de perdues, un repas du soir et des tâches ménagères finies à 22h, pas de temps pour moi ce soir, pimpin va!

06-JUL-2016: le cul bordé de nouilles

Aujourd'hui j'ai trouvé par hasard dans la benne à bois de l'usine un morceau de plateau d'établi pas très large, en tout cas ça y ressemble. Il a bien vécu, avec pleins de découpes à l'arrière, sans doute pour contourner des tuyaux verticaux au mur. Au retour dans la bagnole, je me suis soudain dit qu'il pourrait remplacer avantageusement le plateau actuel de mon dernier établi en bois de charpente construit à Noel dernier. En effet, le bois devait être très frais car les deux madriers de 225 mm de large qui constituent le plateau sont devenus convexes en 6 mois malgré les nombreuses vis qui le plaquent contre le piétement.

Prise de mesures: le bol incroyable! Le plus grand rectangle que je peux découper dans le plateau récupéré

- a pile poil la largeur de l'établi en question,

- a pile poil la profondeur de l'établi mobile voisin et

- sera exactement à la même hauteur que que le plateau de l'établi mobile voisin

C'est sans doute un signe du destin, soit pour se faire pardonner le coup du Workmate vintage d'hier, soit pour m'annoncer un été plein de bonnes surprises. On va dire que je positive et que j'y crois.

Avec la pression de finir les couteaux pour la fête artisanale de dimanche qui est retombée, je vais essayer de reprendre plus de plaisir à bien bricoler. Du coup, j'ai un peu rangé le garage pour que ce soit plus rationnel avec davantage d'étagères disponibles. J'ai construit le support du polissoir et également commencé une nouvelle table verticale pour le backstand. Je ne sais plus si je vous en avais parlé mais le projet c'est revêtir la table (un second exemplaire en fait) d'une feuille de verre afin d'avoir une surface parfaitement plane pour faire de belles émoutures plates.

Sinon dans les cartons je souhaiterai

- customiser mon Opinel N°8 carbone reçu pour la fête des pères

- faire un petit fixe portant le nom de mon village agricole actuel: une lame forgée dans un truc qui rappelle le côté agricole, sans doute de la dent de râteleuse de MJM avec un manche en cerisier, parce que le symbole et la fête du village c'est la cerise

- faire un fixe portant le nom de mon village d'enfance. Pas encore d'idée particulière, y a du raisin sur la rive d'en face et le symbole c'est un âne. Va faire un couteau avec ça (manche en pied de vigne?)

07-JUL-2016

J'ai percé et taraudé la seconde table verticale pour le back

08-JUL-2016

J'ai sablé au boulot la face qui sera encollée sur la seconde table verticale. Demain j'espère trouvé du verre sur mesure chez Casto.

Le soir j'ai monté et scié le nouveau plateau de récup' sur mon dernier établi. Ce faisant un voisin est venu me voir avec la demande (si je veux bien) de lui faire 6 couteaux de table, uniques, tous identiques, de forme assez simple avec des plaquettes en fibre de carbone. Il est prêt à payer (non?) et même à attendre. Il faut que j'y réfléchisse.

09-JUL-2016: juste comme ça, par plaisir, pour s'occuper

Le matin j'ai calé mon billot dans le corps du vieil aspirateur qui a rendu l'âme récemment. Enfin un "seau" dont le dimaètre est supérieur à 30 cm. J'ai mis la table de l'enclume horizontale et j'ai mis du sable entre billot et seau, espérant que ça se tasse avec les coups de marteau.

Mon vieil aspirateur à poussière, foutu, dont le corps de plus de 30 cm de diamètre peut contenir le billot.

La table de l'enclume, fraichement "blanchie" a été calé horizontalement en X et Y avec du sable et des cales dans le seau.

Dessus les deux ébauches de "Hunting"

Ensuite j'ai "blanchi" la table de l'enclume et la bigorne à la meuleuse d'angle équipé d'un disque abrasif (P60) retrouvé par hasard avec la meuleuse.

Allumage de la forge après découpe à la grosse pince coupante d'un morceau d'inox Jacob Holzer VEGA2 de la même longueur que le patron du "Hunting" (prononcez "un teint" en aspirant le h; c'est le nom de mon village actuel), soit 165 X 15 X 4 [mm]. Avec ma panne la moins abîmée c-à-d celle de mon marteau de mécanicien Facom de 1 kg j'ai élargi le lopin en essayant de descendre à 3 mm d'épaissseur, puis courbure de la lame, forge/contre-forge d'une pointe, amincissement du manche et sortie du tranchant. Pas trop de perte au feu malgré une température de forge assez élevée. Dernières chauffes faibles et planage au petit marteau Peugeot de 250 g. Repos dans le seau de cendres.

Avec le morceau de dent de râteleuse qu'il me restait pour montrer l'origine du couteau forgé en stage chez MJM, j'ai commencé à forger un second "Hunting": planage des deux nervures latérales, contre-forgeage pour diminuer la hauteur de lame et l'allonger et forge d'un début de pointe. 12h10 C'était l'heure de manger.

L'après-midi j'ai pu obtenir chez Casto 3 plaques de verre normal (c-à-d non trempé) de 3 mm d'épaisseur aux mesures de ma table verticale (51X160 [mm]). le type a été sympa il m'a compté cela en "chute". Coût total 3 EUR. Tant que j'y étais j'ai pris deux disques à lamelles pour ma meuleuse d'angle et un tasseau en chêne raboté de 27 x 27 [mm] pour faire des cales à poncer. Et de la colle à verre évidemment.

10-JUL-2016

L'après-midi j'ai façonné au back le contour du premier "Hunting" en inox Jacob Holtzer VEGA2. Pas facile, à certains endroits je n'avais aucune matière a enlever

- à ce propos, hier j'ai débité les 165 mm dans la barre avec mon coupe-boulon

- aujourd'hui, en tentant de dégrossir avec le coupe-boulon le brut de forge afin d'avoir un gros morceau à casser pour observer le grain, j'ai vu une étincelle et le morceau m'a presque "exploser" en plein figure et je n'avais pas mes lunettes... Bref la forge et les refroidissements ont déjà bien durci le métal

- une fois détouré, je m'aperçois que le couteau ne s'amincit pas beaucoup vers la pointe (tant mieux) ni vers l'arrière (et zut): bla bla forge it thick and gridn it thin! 2.08 mm à l'avant, 3.11 au ricasso et 2.41 au cul. Poids 58.3 g.

- J'ai mis le "Hunting" détouré dans une vieille papilotte et au four froid réglé à 850°C (la plupart des sources donnent pour la plupart des inox martensitiques un recuit d'adoucissment entre 750 et 850°C: comme la chaleur est un catalyseur de réaction chimique et qu'elle augmente l'agitation moléculaire, je me suis décidé pour le haut de la plage)

- faudrait descendre ensuite à 600°C en gros à 30°C/h mais j'ai arrêté après 45 min à 850°C et des descentes à coup de 50°C toutes les 30 min jusqu'à 600°C, puis extinction du four.

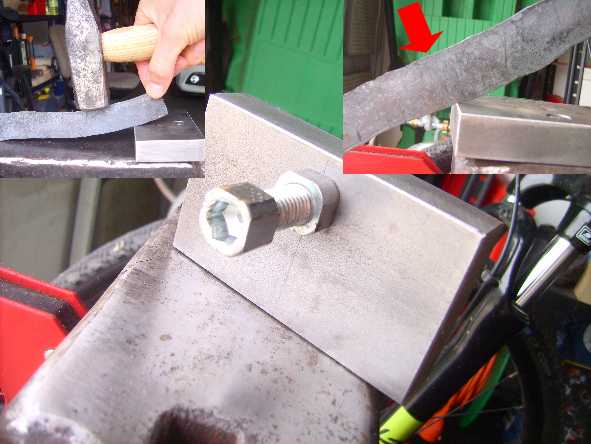

J'ai aussi apporté au back quelques corrections à ma table verticale en alu avant de la dégraisser et d'y coller une première plaque de verre avec une colle SADER spéciale miroir sur tous supports (on y précise "métaux")

Table vertiacle en alu de 10 mm avec en bas un bout de cornière vissé à l'arrière qui dépasse de 2 mm

pour retrenir le verre de 3 mm. Pourvu que ça marche.

La semaine dernière à la fête artisanale le vieux capiatine des pompiers volontaires de mon patelin d'enfance est venu sur mon stand. Lui aussi a commis quelques lames par le passé. Il m'a dit qu'il lui restait des rivets en cuivre de 3 mm qu'il voulait me donner. Je les ai récupérés aujourd'hui chez mes parents. Il y en a une trentaine d'environ 29 mm de long pour 2.91 mm de diamètre avec une tête sphérique. La petite boîte contient aussi un petit outil fait maison dans une vis, avec un trou central et longitudinal de 3 mm et un chanfrein en bout: c'est sans doute pour y marteler un cône.

11-JUL-2016

J'ai pris le "Hunting" avec au boulot pour pouvoir le sabler. En fin de sablage 57.6 g (0.7 g de calamine donc).

J'ai percé les 3 trous pour la quincaillerie et plein d'autres pour l'allègement. Avec la Dremel et les limes, j'en ai fait deux grosses fenêtres dans le manche. Poids: 44.3 g. Le centre de gravité est à 74 mm de la pointe. Prochaines étapes: amincissement de la semelle et taillage de l'émouture plate. Le recuit d'adoucissement semble avoir fonctionné malgré un ressenti différent: l'acier semble encore très dur au toucher mais il fut assez facile à percer avec des fôrets affûtés (longs copeaux!) et très facile à limer (et pourtant j'ai pris la dernière lime Talabot trouvée en brocante: de la bonne came ce truc, presque trop dommage de la forger tant qu'elle va encore aussi bien)

J'ai encore réfléchi aux 6 couteaux de cuisine du voisin. Une forme simple façon "Lancelot" lui conviendrait mais je crois qu'un "Coacoachou 3.1" serait plus approprié. Pas trouvé de fibre de carbone chez Brisa mais du G10 texturé façon carbone. Ce truc est très cher, carrément 4 fois le prix de l'acier par couteau si je prends du 14C28N haut de gamme chez Eurotechni. A ce propos 1 ou 1.5 mm seraient sans doute une épaisseur normale mais je songe à du 2 mm. Avec une émouture "chisel" creuse (ciseau à bois) je pourrais gagner du temps en émouture... Faut que ça mûrisse...

12-JUL-2016

J'ai trouvé un site qui vend des plaques d'époxy/fibres de carbone unidirectionnelles en qualité aéronautique. En fait, ce sont des chutes de cette industrie. C'est cher dans l'absolu mais c'est donné par rapport au reste du Web. Il n'empêche que j'imagine mal le produit fini (voit-on les fibres? Ça prend quel poli à la fin?) et cela serait le composant le plus cher de tout le couteau. Ce même site vend aussi des tiges de 2 mm de titane 6Al4V. Ça aussi ça l'fait: acier dopé à l'azote, fibre de carbone, titane je vois d'ici la fiche technique flatteuse.

Si je fais un premier modèle de "Coacoachou 3.1" pour le montrer au client avec un tarif de l'ordre de 90 EUR par couteau, cela fait la demi-douzaine à 540 EUR. Oui, gloups il va réfléchir, 14C28N ou pas, fibre de carbone ou pas, titane ou pas. Si ça part en sucette ou en eau de boudin, je me retrouve avec 1.25 m de 12C28N en 2 mm, une plaque A4 de fibre de carbone et 1 m de tige titane sur les bras. 130 EUR dépensés et rien en retour. Faire confiance aux gens, qui sont bien souvent des girouettes...

13-JUL-2016

J'ai fait des recherches sur le travail de la fibre de carbone

- poussière très persistante sur la peau et hautement toxique pour les voies respiratoires

- bouffe les fôrets et les scies en moins de deux

- éclate systématiquement en sortie de perçage mêrme avec une pièce martyr ou du ruban adhésif

Rien qu'à la lecture j'ai plus envie. On va donc gentiment archiver ce projet couteaux de cuisine et attendre un peu. Je crois que je vais aussi mettre un prix sur la plupart des couteaux de la galerie pour tenter de les vendre à qui voudra. Mais bon, avec le nombre de mal embouché, de pisse-froid et de tristes sires, je me demande si je ne vais pas au devant des ennuis moi.

14-JUL-2016

J'ai un peu forgé en rentrant du boulot. Le second "Hunting" en dent de râteleuse. Je ne suis pas très satisfait. Il y avait assez de métal et pourtant j'ai réussi avec du mal à obtenir une forme dans laquelle rentre le profil. J'ai élargi le métal trop tôt, j'aurai dû l'allonger davantage avant de l'élargir. La pointe est également fissurée, je m'y prends encore mal. La plupart de la "littérature" conseille toujours de couper une pointe en bout de barreau (à 45° environ) et moi je m'obstine à vouloir former une pointe dans une extrémité coupée à 90°. Lorsque les deux coins déformés se rejoignent, ils ne se soudent pas -évidemment- et je crée ainsi une fissure. Pourquoi fais-je ainsi? D'abord pour ne pas gâcher le métal et ensuite parce que c'est possible de sortir une pointe de cette façon, je l'ai vu faire dans plusieurs videos sur YouTube. Mais ça va venir. Le lopin a fini dans le seau de cendres après une dernière chauffe.

J'espère que cela illustre mon propos de pointe mal forgée à partir d'une coupe à 90° du barreau de départ.

Je pensais construire un pied support indépendant pour le polissoir mais cela va encore prendre de la place au sol et l'usage en finition seulement n'en fait pas une machine assez permanente pour mon garage aux mètres carrés comptés. Je songe donc plutôt à le visser sur une planche support qui sera pourvue d'une sorte de quille au dessous, qui pourra être prise dans un étau: celui de l'établi ou encore dans le Workmate. Le reste du temps, hop sur l'étagère.

A ce propos, je songe souvent à me procurer un second Workmate de chez Black & Decker. Il est pratique ce truc, léger, facilement logeable, très mobile, très stable et il fait le boulot malgré une qualité perçue un peu "cheap". Souvent sur les pages du BonCoin, j'en cherche un, mais un vintage: en bon état, pas fait en Chine, peint en bleu, avec la pièce centrale et des écrous en alu coulé, un plateau en bois plus épais et plus noble.

J'en ai trouvé un à 35 km de chez moi, en excellent état et pour un prix acceptable. Je chamboule un peu mon programme de la soirée et j'enquille mes 35 bornes. J'arrive, "il a vécu" me dit le vendeur, "mais ce n'est pas celui en photo qui était bleu?" mais la même merde que moi et surtout couvert de n couches de peintures de merde, avec le plateau bouffé aux mites... Tu le crois ça? J'ai un doute. Aurais-je écrit au mauvais vendeur? Lui aussi est étonné. Est ce que j'en fait collection? On s'excuse chacun d'avoir dérangé l'autre.

Je repars plein de doute. 5 minutes plus tard, un e-mail sur le smart phone: "j'ai vérifié, l'annonce est en ligne depuis plusieurs semaines, j'ai dû mettre une photo d'un objet similaire que je croyais proche, bla bla pardon, bla bla excusez-moi bla bla, vous dédommager bla bla". Il savait bien ce qu'il faisait. Mais enfin c'est bien un monde ça! Il ne met pas en ligne la photo de l'objet qu'il vend. Je me base sur quoi moi alors? L'objet n'est pas le même et en plus celui en photo est en très bon état quand le vrai est une merde infâme. Il avait l'air bien gentil et honnête le jeune homme mais là la limite entre naïveté feinte et escroquerie a été franchie. Putain 70 bornes et 1h30 de perdues, un repas du soir et des tâches ménagères finies à 22h, pas de temps pour moi ce soir, pimpin va!

06-JUL-2016: le cul bordé de nouilles

Aujourd'hui j'ai trouvé par hasard dans la benne à bois de l'usine un morceau de plateau d'établi pas très large, en tout cas ça y ressemble. Il a bien vécu, avec pleins de découpes à l'arrière, sans doute pour contourner des tuyaux verticaux au mur. Au retour dans la bagnole, je me suis soudain dit qu'il pourrait remplacer avantageusement le plateau actuel de mon dernier établi en bois de charpente construit à Noel dernier. En effet, le bois devait être très frais car les deux madriers de 225 mm de large qui constituent le plateau sont devenus convexes en 6 mois malgré les nombreuses vis qui le plaquent contre le piétement.

Prise de mesures: le bol incroyable! Le plus grand rectangle que je peux découper dans le plateau récupéré

- a pile poil la largeur de l'établi en question,

- a pile poil la profondeur de l'établi mobile voisin et

- sera exactement à la même hauteur que que le plateau de l'établi mobile voisin

C'est sans doute un signe du destin, soit pour se faire pardonner le coup du Workmate vintage d'hier, soit pour m'annoncer un été plein de bonnes surprises. On va dire que je positive et que j'y crois.

Avec la pression de finir les couteaux pour la fête artisanale de dimanche qui est retombée, je vais essayer de reprendre plus de plaisir à bien bricoler. Du coup, j'ai un peu rangé le garage pour que ce soit plus rationnel avec davantage d'étagères disponibles. J'ai construit le support du polissoir et également commencé une nouvelle table verticale pour le backstand. Je ne sais plus si je vous en avais parlé mais le projet c'est revêtir la table (un second exemplaire en fait) d'une feuille de verre afin d'avoir une surface parfaitement plane pour faire de belles émoutures plates.

Sinon dans les cartons je souhaiterai

- customiser mon Opinel N°8 carbone reçu pour la fête des pères

- faire un petit fixe portant le nom de mon village agricole actuel: une lame forgée dans un truc qui rappelle le côté agricole, sans doute de la dent de râteleuse de MJM avec un manche en cerisier, parce que le symbole et la fête du village c'est la cerise

- faire un fixe portant le nom de mon village d'enfance. Pas encore d'idée particulière, y a du raisin sur la rive d'en face et le symbole c'est un âne. Va faire un couteau avec ça (manche en pied de vigne?)

07-JUL-2016

J'ai percé et taraudé la seconde table verticale pour le back

08-JUL-2016

J'ai sablé au boulot la face qui sera encollée sur la seconde table verticale. Demain j'espère trouvé du verre sur mesure chez Casto.

Le soir j'ai monté et scié le nouveau plateau de récup' sur mon dernier établi. Ce faisant un voisin est venu me voir avec la demande (si je veux bien) de lui faire 6 couteaux de table, uniques, tous identiques, de forme assez simple avec des plaquettes en fibre de carbone. Il est prêt à payer (non?) et même à attendre. Il faut que j'y réfléchisse.

09-JUL-2016: juste comme ça, par plaisir, pour s'occuper

Le matin j'ai calé mon billot dans le corps du vieil aspirateur qui a rendu l'âme récemment. Enfin un "seau" dont le dimaètre est supérieur à 30 cm. J'ai mis la table de l'enclume horizontale et j'ai mis du sable entre billot et seau, espérant que ça se tasse avec les coups de marteau.

Mon vieil aspirateur à poussière, foutu, dont le corps de plus de 30 cm de diamètre peut contenir le billot.

La table de l'enclume, fraichement "blanchie" a été calé horizontalement en X et Y avec du sable et des cales dans le seau.

Dessus les deux ébauches de "Hunting"

Ensuite j'ai "blanchi" la table de l'enclume et la bigorne à la meuleuse d'angle équipé d'un disque abrasif (P60) retrouvé par hasard avec la meuleuse.

Allumage de la forge après découpe à la grosse pince coupante d'un morceau d'inox Jacob Holzer VEGA2 de la même longueur que le patron du "Hunting" (prononcez "un teint" en aspirant le h; c'est le nom de mon village actuel), soit 165 X 15 X 4 [mm]. Avec ma panne la moins abîmée c-à-d celle de mon marteau de mécanicien Facom de 1 kg j'ai élargi le lopin en essayant de descendre à 3 mm d'épaissseur, puis courbure de la lame, forge/contre-forge d'une pointe, amincissement du manche et sortie du tranchant. Pas trop de perte au feu malgré une température de forge assez élevée. Dernières chauffes faibles et planage au petit marteau Peugeot de 250 g. Repos dans le seau de cendres.

Avec le morceau de dent de râteleuse qu'il me restait pour montrer l'origine du couteau forgé en stage chez MJM, j'ai commencé à forger un second "Hunting": planage des deux nervures latérales, contre-forgeage pour diminuer la hauteur de lame et l'allonger et forge d'un début de pointe. 12h10 C'était l'heure de manger.

L'après-midi j'ai pu obtenir chez Casto 3 plaques de verre normal (c-à-d non trempé) de 3 mm d'épaisseur aux mesures de ma table verticale (51X160 [mm]). le type a été sympa il m'a compté cela en "chute". Coût total 3 EUR. Tant que j'y étais j'ai pris deux disques à lamelles pour ma meuleuse d'angle et un tasseau en chêne raboté de 27 x 27 [mm] pour faire des cales à poncer. Et de la colle à verre évidemment.

10-JUL-2016

L'après-midi j'ai façonné au back le contour du premier "Hunting" en inox Jacob Holtzer VEGA2. Pas facile, à certains endroits je n'avais aucune matière a enlever

- à ce propos, hier j'ai débité les 165 mm dans la barre avec mon coupe-boulon

- aujourd'hui, en tentant de dégrossir avec le coupe-boulon le brut de forge afin d'avoir un gros morceau à casser pour observer le grain, j'ai vu une étincelle et le morceau m'a presque "exploser" en plein figure et je n'avais pas mes lunettes... Bref la forge et les refroidissements ont déjà bien durci le métal

- une fois détouré, je m'aperçois que le couteau ne s'amincit pas beaucoup vers la pointe (tant mieux) ni vers l'arrière (et zut): bla bla forge it thick and gridn it thin! 2.08 mm à l'avant, 3.11 au ricasso et 2.41 au cul. Poids 58.3 g.

- J'ai mis le "Hunting" détouré dans une vieille papilotte et au four froid réglé à 850°C (la plupart des sources donnent pour la plupart des inox martensitiques un recuit d'adoucissment entre 750 et 850°C: comme la chaleur est un catalyseur de réaction chimique et qu'elle augmente l'agitation moléculaire, je me suis décidé pour le haut de la plage)

- faudrait descendre ensuite à 600°C en gros à 30°C/h mais j'ai arrêté après 45 min à 850°C et des descentes à coup de 50°C toutes les 30 min jusqu'à 600°C, puis extinction du four.

J'ai aussi apporté au back quelques corrections à ma table verticale en alu avant de la dégraisser et d'y coller une première plaque de verre avec une colle SADER spéciale miroir sur tous supports (on y précise "métaux")

Table vertiacle en alu de 10 mm avec en bas un bout de cornière vissé à l'arrière qui dépasse de 2 mm

pour retrenir le verre de 3 mm. Pourvu que ça marche.

La semaine dernière à la fête artisanale le vieux capiatine des pompiers volontaires de mon patelin d'enfance est venu sur mon stand. Lui aussi a commis quelques lames par le passé. Il m'a dit qu'il lui restait des rivets en cuivre de 3 mm qu'il voulait me donner. Je les ai récupérés aujourd'hui chez mes parents. Il y en a une trentaine d'environ 29 mm de long pour 2.91 mm de diamètre avec une tête sphérique. La petite boîte contient aussi un petit outil fait maison dans une vis, avec un trou central et longitudinal de 3 mm et un chanfrein en bout: c'est sans doute pour y marteler un cône.

11-JUL-2016

J'ai pris le "Hunting" avec au boulot pour pouvoir le sabler. En fin de sablage 57.6 g (0.7 g de calamine donc).

J'ai percé les 3 trous pour la quincaillerie et plein d'autres pour l'allègement. Avec la Dremel et les limes, j'en ai fait deux grosses fenêtres dans le manche. Poids: 44.3 g. Le centre de gravité est à 74 mm de la pointe. Prochaines étapes: amincissement de la semelle et taillage de l'émouture plate. Le recuit d'adoucissement semble avoir fonctionné malgré un ressenti différent: l'acier semble encore très dur au toucher mais il fut assez facile à percer avec des fôrets affûtés (longs copeaux!) et très facile à limer (et pourtant j'ai pris la dernière lime Talabot trouvée en brocante: de la bonne came ce truc, presque trop dommage de la forger tant qu'elle va encore aussi bien)

J'ai encore réfléchi aux 6 couteaux de cuisine du voisin. Une forme simple façon "Lancelot" lui conviendrait mais je crois qu'un "Coacoachou 3.1" serait plus approprié. Pas trouvé de fibre de carbone chez Brisa mais du G10 texturé façon carbone. Ce truc est très cher, carrément 4 fois le prix de l'acier par couteau si je prends du 14C28N haut de gamme chez Eurotechni. A ce propos 1 ou 1.5 mm seraient sans doute une épaisseur normale mais je songe à du 2 mm. Avec une émouture "chisel" creuse (ciseau à bois) je pourrais gagner du temps en émouture... Faut que ça mûrisse...

12-JUL-2016

J'ai trouvé un site qui vend des plaques d'époxy/fibres de carbone unidirectionnelles en qualité aéronautique. En fait, ce sont des chutes de cette industrie. C'est cher dans l'absolu mais c'est donné par rapport au reste du Web. Il n'empêche que j'imagine mal le produit fini (voit-on les fibres? Ça prend quel poli à la fin?) et cela serait le composant le plus cher de tout le couteau. Ce même site vend aussi des tiges de 2 mm de titane 6Al4V. Ça aussi ça l'fait: acier dopé à l'azote, fibre de carbone, titane je vois d'ici la fiche technique flatteuse.

Si je fais un premier modèle de "Coacoachou 3.1" pour le montrer au client avec un tarif de l'ordre de 90 EUR par couteau, cela fait la demi-douzaine à 540 EUR. Oui, gloups il va réfléchir, 14C28N ou pas, fibre de carbone ou pas, titane ou pas. Si ça part en sucette ou en eau de boudin, je me retrouve avec 1.25 m de 12C28N en 2 mm, une plaque A4 de fibre de carbone et 1 m de tige titane sur les bras. 130 EUR dépensés et rien en retour. Faire confiance aux gens, qui sont bien souvent des girouettes...

13-JUL-2016

J'ai fait des recherches sur le travail de la fibre de carbone

- poussière très persistante sur la peau et hautement toxique pour les voies respiratoires

- bouffe les fôrets et les scies en moins de deux

- éclate systématiquement en sortie de perçage mêrme avec une pièce martyr ou du ruban adhésif

Rien qu'à la lecture j'ai plus envie. On va donc gentiment archiver ce projet couteaux de cuisine et attendre un peu. Je crois que je vais aussi mettre un prix sur la plupart des couteaux de la galerie pour tenter de les vendre à qui voudra. Mais bon, avec le nombre de mal embouché, de pisse-froid et de tristes sires, je me demande si je ne vais pas au devant des ennuis moi.

14-JUL-2016

J'ai un peu forgé en rentrant du boulot. Le second "Hunting" en dent de râteleuse. Je ne suis pas très satisfait. Il y avait assez de métal et pourtant j'ai réussi avec du mal à obtenir une forme dans laquelle rentre le profil. J'ai élargi le métal trop tôt, j'aurai dû l'allonger davantage avant de l'élargir. La pointe est également fissurée, je m'y prends encore mal. La plupart de la "littérature" conseille toujours de couper une pointe en bout de barreau (à 45° environ) et moi je m'obstine à vouloir former une pointe dans une extrémité coupée à 90°. Lorsque les deux coins déformés se rejoignent, ils ne se soudent pas -évidemment- et je crée ainsi une fissure. Pourquoi fais-je ainsi? D'abord pour ne pas gâcher le métal et ensuite parce que c'est possible de sortir une pointe de cette façon, je l'ai vu faire dans plusieurs videos sur YouTube. Mais ça va venir. Le lopin a fini dans le seau de cendres après une dernière chauffe.

J'espère que cela illustre mon propos de pointe mal forgée à partir d'une coupe à 90° du barreau de départ.

15-JUL-2016

J'ai sorti le "Hunting" du seau de cendres pour le ramener au boulot et pouvoir le sabler. J'ai profité de la cisaille de l'atelier pour garder un morceau à tremper séparément pour voir le grain. Coupe super facile donc

- le bête recuit en sortie de forge avec seau de cendres est largement suffisant (j'aurai dû normaliser avant! Idiot que je suis!)

- tout cela me laisse à penser que le taux de carbone est plus beau que je pensais au départ il y a quelques mois: plutôt un genre d'XC45 que du XC55

- je tenterai donc plutôt une trempe sélective à l'eau sur ce couteau

Côté épaisseurs on est à 1.62 mm à la pointe (trop fin déjà), 3.20 au milieu (pas mal) et 2.00 au cul (ça ira aussi). La surface a beaucoup de cratères.

A l'atelier, la benne à métaux contenait une vieille scie à ruban coupée en morceaux et un petit bout de plat dont je compte faire un petit outil pour l'enclume. Je suis allé voir les inscriptions sur une nouvelle lame de scie de leur stock: "Carl Röntgen Remscheid" avec l'emblême de la marque allemande "Garant" et l'inscription "173650 6/10". Les recherches furent un peu plus difficiles que d'habitude mais on y est arrivé

- 27 mm de large, 0.9 mm d'épaisseur